汽车用DP800双相钢点焊工艺窗口和接头性能

,,,,

(1.浙江吉利汽车研究院有限公司,浙江宁波315000;2.马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000)

0 前言

随着节能减排及整车安全法规政策要求的不断提升,在不影响安全性能的前提下,主机厂为了达到汽车车身的轻量化效果,车身高强钢的应用比例呈逐年上升趋势[1-2]。据统计,2000年以前的自主品牌车型的车身用高强钢比例基本都在20%以下,到2016年,自主品牌主流车型的车身高强钢比例已提高到约60%,与主流合资品牌车型基本处于同一水平。高强钢中的双相钢因其具有高强度、良好的成形性能和防撞能量吸收性能等特点,成为汽车车身冷冲压零件上应用最多的高强钢钢种[3]。在国际钢铁协会的超轻钢车身——未来先进概念车(ULASB-AVC)计划中,高强钢用量占97%,双相钢用量比例高达74%[4]。

电阻点焊具有生产效率高、易于实现自动化等优点,广泛应用于汽车工业,是高强钢板的主要焊接方法[5]。在此以2.0 mm厚的DP800为对象,研究焊接工艺参数窗口和接头微观组织及性能,对汽车车身零件焊接工艺及性能设定具有指导作用。

1 试验材料和方法

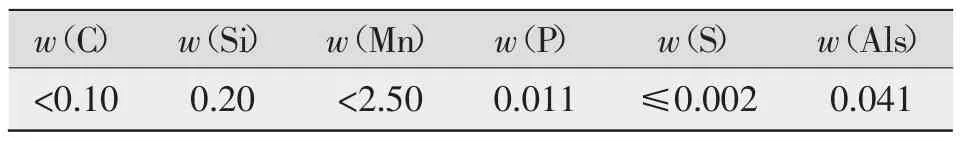

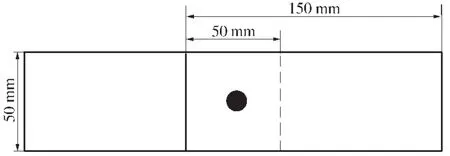

试验材料为2.0 mm厚DP800冷轧板,材料化学成分见表1。试板尺寸为150 mm×50 mm×2.0mm,焊接设备采用DTMC-0052-1型伺服点焊机,使用16×23 mm铬锆铜电极,球形端面直径6 mm。拉剪试样接头形式如图1所示。

表1 DP800化学成分 %

图1 拉伸剪切试验试板

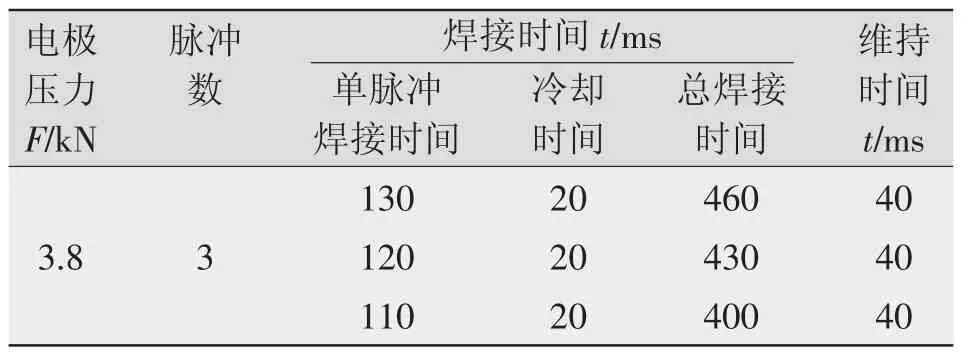

根据GMW-5A标准测试点焊工艺窗口,焊接工艺参数如表2所示;拉剪力数值取3个焊点实际拉剪力的平均值。沿焊核直径最大处截取金相试样,采用4%的硝酸酒精溶液侵蚀磨抛后的试样,观察金相组织。

表2 焊接工艺参数

2 试验结果和分析

2.1 DP800高强钢点焊工艺窗口

焊接工艺窗口是通过建立最小焊核尺寸曲线和飞溅发生曲线而得到的。DP800点焊工艺窗口如图2所示,最小焊核尺寸曲线由A、B、C三点组成,飞溅产生曲线由D、E、F三点组成。当电极压力为3.8kN,单脉冲焊接时间为 110ms、120ms、130ms时,得到的焊接电流范围分别为2.1 kA、2.0 kA、1.9 kA。根据GM标准可知,DP800的可焊性范围满足要求。

图2 DP800电阻点焊工艺窗口

2.2 工艺参数对焊点性能的影响规律

焊接电流、焊接时间和电极压力对接头拉剪力的影响见图3。由图3a可知,当焊接时间为120ms、电极压力为3.8 kN、焊接电流在9~11 kA变化时,随着焊接电流的增加,焊点拉剪力逐渐增加,在10.5 kA时达到峰值,随后趋于平稳。由图3b可知,保持焊接电流10 kA、电极压力3.8 kN不变,焊接时间在80~160 ms变化时,随着焊接时间的增加,焊点拉剪力逐渐增加,在140 ms时达到峰值,随后趋于平稳。由图3c可知,保持焊接电流10 kA、焊接时间120 ms不变,电极压力在2~6 kN变化时,随着电极压力的增大,焊点拉剪力呈先增加后降低的趋势。焊接参数影响焊点拉剪力的内因是不同的焊接参数具有不同的热输入,随着焊接电流的增加,热输入量逐渐增大,导致焊点直径增加,所能承载的拉剪力也增加,但当热输入大于一定值时,焊核内会发生飞溅缺陷,拉剪力无法持续增加。焊接时间对拉剪力的影响规律与电流大致相同。当电极压力较小时,焊接过程中接触电阻很大,瞬间通过接触面的电流密度极大,容易产生焊接初期飞溅,导致焊核直径较小;当电极压力较大时,铜电极对焊接区域的散热作用明显,加之电流密度降低引起析热聚集度变小,最终导致焊核直径减小。

2.3 DP800焊点显微组织

DP800电阻点焊接头各区域的组织形貌如图4所示。焊接接头主要由母材区、焊接热影响区和焊核区部分组成。母材为冷轧退火态组织呈带状,显微组织由基体相铁素体和强化相马氏体组成,如图4a所示。焊接接头热影响区的形貌如图4b所示,该区域的晶粒组织细小,带状形貌消失,靠近焊核的区域内部仅存在马氏体相,远离焊核的热影响区中存在部分条带状的铁素体,这是因为在焊接过程中,此部分区域未完全奥氏体化,部分铁素体被保留下来。焊核区内部为粗大柱状晶,为典型的凝固组织,在加热后期焊核内部的热输入小于散热,由于电极头的冷却作用,靠近外侧的液态金属首先结晶,晶粒的择优生长特性使晶粒沿外侧向焊核中心长大,直至液态金属全部结晶完毕。在随后的冷却过程中发生贝氏体转变和马氏体转变,由于冷却速度大,贝氏体转变区域停留时间短,因此焊核内部主要由马氏体和少量的贝氏体组成,如图4c所示。

图3 工艺参数对焊点拉剪力的影响

图4 DP800电阻点焊接头的各区域的组织形貌

在材料研究中,硬度数据不但用来表征材料的使用性能,而且可通过硬度试验获得材料微观结构的有关信息。冷轧DP800典型点焊接头显微硬度分布如图5所示。由图5可知,焊缝的硬度均显著高于母材,整个焊缝区的硬度分布无明显波动,且在低温热影响区附近有软化现象,但软化程度较小,合理的点焊工艺可有效控制该现象。

图5 点焊接头的维氏硬度分布

4 结论

(1)DP800高强钢焊接性较好,在不同的焊接时间下,焊接电流范围的平均值为10 kA,点焊工艺窗口满足工业应用的要求。

(2)随着焊接电流和焊接时间的增加,焊点拉剪力先增加后趋于平稳,随着电极压力的增加,点焊拉剪力先增加后减小。

(3)焊点热影响晶粒细小,由马氏体组织构成;焊点熔核内部为典型的柱状晶,显微组织为马氏体和少量的贝氏体。

(4)在冷轧DP800高强钢点焊接头热影响软化区,低温热影响区附近有软化现象,但软化程度较低,未对性能造成明显影响。

[1]IIANA B Z,HODGSON P D.Characterization of the Bakehardening behavior of transformation induced plasticity and Dual-phase steels using advanced analytical techniques[J].ISIJ International,2010,50(4):574-582.

[2]于燕,陈军,贾坤宁.DP800高强钢板的点焊性能研究[J].热加工工艺,2010,39(1):17-19.

[3]李秋魁,孙希庆,张武,等.800 MPa级冷轧双相钢点焊工艺性能[J].电焊机,2016,46(11):107-110.

[4]马鸣图.汽车结构用钢的进展[J].汽车工程,2005(3):269-273.

[5]Hildithch T B,Speer J G,Matlock D K,et al.Effect of susceptibility to interfacial fracture on fatigue properties of spot welded high strength sheet steel[J].Materials and Design,2007(25):2566-2576.