单晶材料皮秒激光旋切制孔热过程影响研究

孙 珅,李伟剑,桓 恒

(中国航发沈阳黎明航空发动机有限责任公司,辽宁沈阳110043)

单晶高温合金在高温环境下具有较好的综合力学性能,被应用在航空发动机关键部件的制造中。某型航空发动机高压涡轮叶片的材料为DD5单晶高温合金,通过在高涡叶片上设计气膜孔结构,能在叶身形成气膜冷却,有效降低高涡叶片的工作温度。而气膜孔的高质量、高效率加工一直是加工领域的一个难题,其加工手段通常有电火花加工、电液束加工。电火花加工不可避免地产生重熔层、微裂纹等微观组织缺陷,电液束加工的制造效率很低。因此,提高气膜孔的加工质量和效率已成为新一代航空发动机涡轮叶片制造的一项关键技术。

激光加工技术作为先进制造技术的重要组成部分,其高精度、高效率的特点被不断地应用在新的加工领域。同时,皮秒、飞秒激光器技术的发展也为微孔加工提供了新的工艺方法。采用超短脉冲激光加工微孔几乎不存在热影响区,加工微孔的深径比大(可达 1∶20),无重熔层、微裂纹等缺陷,精度高,因此引起了工程领域的极大关注。超短脉冲激光对材料的去除作用主要通过光化学机制实现,通过直接破坏材料内的化学键,将材料分解为细小的气态分子或原子[1]。目前尚未对超短脉冲激光加工微孔的物理机制形成广泛的共识。早在1974年,Anisimov等[2]首次提出双温模型方程,用以分析超短脉冲激光同金属材料的相互作用。国内有学者基于一维双温模型分析得到了材料表层电子与晶格温度随时间的变化规律,从温度角度分析了飞秒激光加工弹簧钢65Mn与K24高温合金的非热熔性本质[3]。通常认为,对于皮秒激光,脉冲作用时间接近热扩散时间,当辐照区域得到高能量以后,温度上升并远超过材料的熔化及气化温度值;而对于飞秒激光,其脉宽更低,对材料的热影响更小,但皮秒激光加工效率明显较高。目前,皮秒激光旋切制孔的效率一般在1.99×10-3mm3/s,略高于飞秒激光制孔效率。因此从宏观上看,两种加工工艺均属于“冷加工”范畴,加工质量相近,且由于目前皮秒激光器成本略低,可维护性更好,所以对于涡轮叶片气膜孔加工而言,皮秒激光旋切制孔技术具有效率上的优势。

目前对于高深径比微孔的加工,一般采用旋切制孔工艺。通过采用四光楔对光束轨迹进行控制,使光束在扫描范围内作螺旋线运动,并同深度方向的进给运动相结合,共同完成微孔的加工。在皮秒激光同金属材料的作用过程中,被去除的材料通过气化,以等离子体的形式向周围进行溅射,和形成的气化物共同产生屏蔽现象;继续照射,屏蔽作用减弱,材料通过复合过程得以去除[4]。对于超快激光制孔的热过程,国内文献一般通过仿真模拟来研究其微观机制变化,却鲜有实验研究。本文通过对单晶材料皮秒旋切制孔工艺过程中的热过程进行研究,采用热成像仪得到加工过程中制孔区域的温度场变化,并得到温度曲线,根据结果对实际过程进行分析和解释。通过比较同轴气体施加与否、二次制孔三种情况,指出在皮秒激光旋切制孔工艺中,并未观测到单晶材料加工区域的温度升高到气化、液化温度以上的情况,加工区域的温度仍保持在较低水平。通过实验提出了一种利用监视加工过程温度曲线特征进而在线控制制孔过程的方法,为研发皮秒激光高涡叶片旋切制孔工艺提供参考。

1 实验方法

实验所用工件材料为DD5单晶试片,尺寸为20 mm×30 mm×2 mm。激光加工前,对试片表面进行磨削,并用超声波清洗机清洗掉试片表面油污。加工后,再用超声波清洗机清洗,并用无水乙醇擦拭。实验设备为五轴超快激光微孔加工机床。皮秒激光脉宽≤10 ps,重复频率200 kHz,输出功率≥30 W。实验用TiX 1000热成像仪进行检测,用DSX110数码超景深显微镜对孔径进行检测,用Model 1918-R激光功率计测定激光功率。

加工过程中,设备采用压缩空气作为同轴气体垂直于试片表面并施加在加工区域上,气体压力为0~0.4 MPa可调。设备通过孔径角控制扫描圆环的范围,进而控制孔径尺寸。Z轴按设定的单层进给量进给。实验共分为三组,均为直孔加工,组一、组二分别在施加同轴气体和未施加同轴气体的条件下进行,组三在未施加同轴气体的条件下进行二次制孔。三组实验的加工参数见表1。

表1 激光加工参数表

2 实验结果及分析

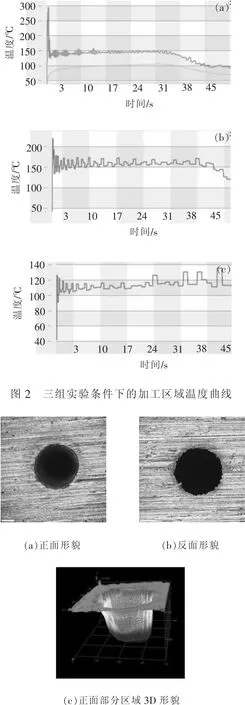

实验过程中得到了典型的红外热图(图1)及三组制孔实验条件下的温度-时间曲线(图2),还得到了三组实验条件下的显微镜照片,并对不同条件下所得的孔进行了金相检测,结果见图3~图5。分别对孔径尺寸进行检测并计算锥度,结果见表2。

(1)在施加同轴气体单次加工的条件下,温度曲线如图2a所示。当激光开始接触材料后,加工区域的温度瞬时短暂地升高,达到约290.5℃,随后温度立即下降到约130℃,期间存在不规则波动。当激光继续辐照在材料表面,加工区域温度曲线的振动逐渐收敛,平均温度稳定在150℃左右。当温度曲线开始下降时,孔反面已被打穿,形成小孔。此时,激光焦点仍位于材料底部上方约0.8 mm处。激光能量通过反面孔径向下方射出,对余下孔壁材料的去除过程中,加工区域温度仍有较小波动。因此可通过热像图中加工区域最高温度图的变化规律确定孔打穿的准确时刻,利用热像仪的触发功能对孔加工进行动态控制。当监测到加工区域的温度降低到某一水平时,底层材料已受到激光照射。为保护底层材料,此时触发加工系统关光。

图1 实验过程中的红外热图

在组一实验条件下得到孔的正、反面超景深显微镜照片(图3)。在该参数下,孔正面直径为三组实验中最大,孔反面直径为308.8 μm。且正面孔型圆度较好,周围不存在附着于表面的飞溅物,反面周围不存在表面氧化区。通过对孔正面部分区域生成的3D形貌可看出,孔入口处存在类似孔边倒圆的不规则形貌,导致孔入口处的直径测量值增大,并从孔入口处向下形成一定的锥度。

图1a是组一实验条件下观测得到的温度场。在加工过程中,该温度场近似稳定。当图2a所示温度曲线的时间为32 s时,红外热图显示图1b所示的图像,可观察到激光通过已打穿的通孔、对一定距离的底层材料进行辐射,产生底层材料的温升。

图3 组一实验条件下的制孔形貌

(2)在无同轴气体单次加工的条件下,温度曲线如图2b所示。当激光开始辐照材料的初期,温度最高达到约219.7℃,随即加工区域的温度波动逐渐收敛。当试片未打穿时,加工区域的最高温度约在150~170℃之间波动,其波动程度较组一实验条件下的温度曲线小,且温度曲线呈齿状形貌。当试片打穿后,加工区域的温度逐渐降低,大部分激光能量辐照在底层材料上。分析认为,在无同轴气体单次加工的条件下,由于无同轴气体吹散生成的等离子体,导致孔内等离子体的密度急剧增加;另一方面,由于小孔效应的存在,促进了加工区域对激光的吸收,因此在整个加工过程中,伴随着去除产物从加工区域的溢出,加工区域的温度波动不规则。此外,由于Z轴做一定规律的进给运动,导致Z轴每做一次进给,就会有新的区域处于激光焦点位置上,达到材料的烧蚀阈值,进而发生光化学反应。伴随着加工的进行,该位置下处于烧蚀阈值的材料逐渐减少,形成最高温度峰值的宽度逐渐变窄。实验中也观察到了等离子体爆破现象。光化学反应在加工区域的底部生成了等离子体等气态物质,气相压力急剧增加,从而导致堆积在小孔内的气态、液态物质逆激光辐射方向剧烈地飞溅出材料表面。

在组二实验条件下得到的孔的正、反面超景深显微镜照片见图4。同组一实验相比,孔正面内壁形状不规则,反面部分打穿,表面周围有明显的热影响区域。对打穿区域生成3D形貌可发现,孔反面仍有部分遮挡,形成非圆环状形貌。组二实验条件下所形成的孔,其正、反面直径最小,锥度最大。

图1c是在组二实验条件下某一时刻观测到的温度场。由于未施加同轴气体,加工区域不断受热,热量从加工区域不断地传至整个试片。

图4 组二实验条件下的制孔形貌

(3)在无同轴气体二次加工的条件下,温度曲线如图2c所示。由于一次加工时孔已被打穿,大部分激光能量穿过孔反面辐照到底层材料表面,导致底层材料的温升。当激光刚开始作用于加工区域的时刻,激光对锥度较大的孔进行去除,将反面圆度及锥度降低,主要过程以去除孔长度方向的下半部分为主。随着激光更多地作用在孔的下半部分,余量较大的位置优先被去除,在温度曲线上表现为加工区域的最高温度逐渐上升。最终,激光能量大量辐射在底层材料上。实验中观察到,在二次制孔刚开始的时刻,被去除的材料从孔下方喷射出去,因而通孔改变了排屑方式。

在组三实验条件下得到孔的正、反面超景深显微镜照片见图5。可见,孔正面内壁的不规则形貌得到了较好地去除,且提高了孔反面圆度,但反面沿圆环周向同样出现了热影响区域。在该条件下,孔反面直径最大,锥度最小。因此,对于无同轴气体条件下,二次制孔能有效降低孔的锥度。

图5 组三实验条件下的制孔形貌

图1d是在组三实验条件下某一时刻观测到的温度场。图1e是当激光通过已打穿的通孔时,对一定距离的底层材料的辐射情况。

表2 不同条件下激光制孔的孔径值测量结果

3 结论

本文通过实验研究了皮秒旋切制孔工艺中的热过程,通过综合比较三种实验参数下的制孔效果,得出以下结论:

(1)皮秒激光旋切制孔工艺中,并未观测到单晶材料加工区域的温度升高到气化、液化温度以上的情况,加工区域的温度仍保持在较低水平,最高温度仅约290.5℃。

(2)同轴气体能有效减弱加工区域的温度波动水平,孔反面几乎不存在热影响区域,制孔质量更好。在未施加同轴气体的条件下,二次制孔与一次制孔相比能获得更小的锥度,且二次制孔的温度曲线波动较小,但孔反面存在周向热影响区域。

(3)采用热成像仪监测加工区域的最高温度变化曲线,通过分析典型曲线特征,能实时动态监测加工过程。在实际加工过程中,需控制孔打穿后的激光辐射对底层材料的影响,利用热成像仪的触发功能配合相关软件,能对加工过程进行实时控制。

(4)通过分析加工区域的最高温度曲线,能对加工参数优化提供参考。为了提高加工效率,可利用热成像仪选取特征温度曲线的加工参数,通过优化温度曲线实现加工参数的优化。

[1] MEIJER J.Laser beam machining,state of the art andnew opportunities[J].Journal of Materials Processing Technology,2004,49(1-3):2-17.

[2] 杨立军,孔宪俊,王扬,等.激光微孔加工技术及应用[J].航空制造技术,2016,514(19):32-38.

[3] 吴雪峰.飞秒激光烧蚀金属的理论与实验研究[D].哈尔滨:哈尔滨工业大学,2006.

[4] 陈家壁.激光原理及应用[M].3版.北京:电子工业出版社,2013.