铜棒水浸超声波检测缺陷的显示

,

(航空工业金城南京机电液压工程研究中心,南京 211106)

棒材是采用轧机将坯料轧制或经过锻造形成的半成品,棒材中的缺陷分为表面缺陷和内部缺陷两种。内部缺陷是由铸锭和坯料内的缺陷在轧制过程中延展而成的,其主要为位于中心部位的缩孔和夹杂物,以及在棒材轧制过程中因这些缺陷产生的裂纹等。表面缺陷主要为裂纹、折叠等缺陷。

棒材的水浸超声检测是指将被检棒材置于水中,使用水浸探头来实现探头与被检棒材的非接触式检测[1-2]。水浸超声法检测时,往往难以从超声波形中判断缺陷的位置、大小及深度,而无法判定后续加工中是否可以去除这些缺陷。笔者将检测到缺陷波显示的产品标记出缺陷大概位置,对发现的缺陷进行金相分析和荧光渗透检测,确定缺陷的性质、位置及大小,并与工艺员讨论该棒材的可加工余量,加工后再做超声波检测,验证了水浸超声检测该铜棒的可靠性,从而为水浸超声波检测到的缺陷显示分析提供参考。

1 检测工艺及检测方法

1.1 检测工艺

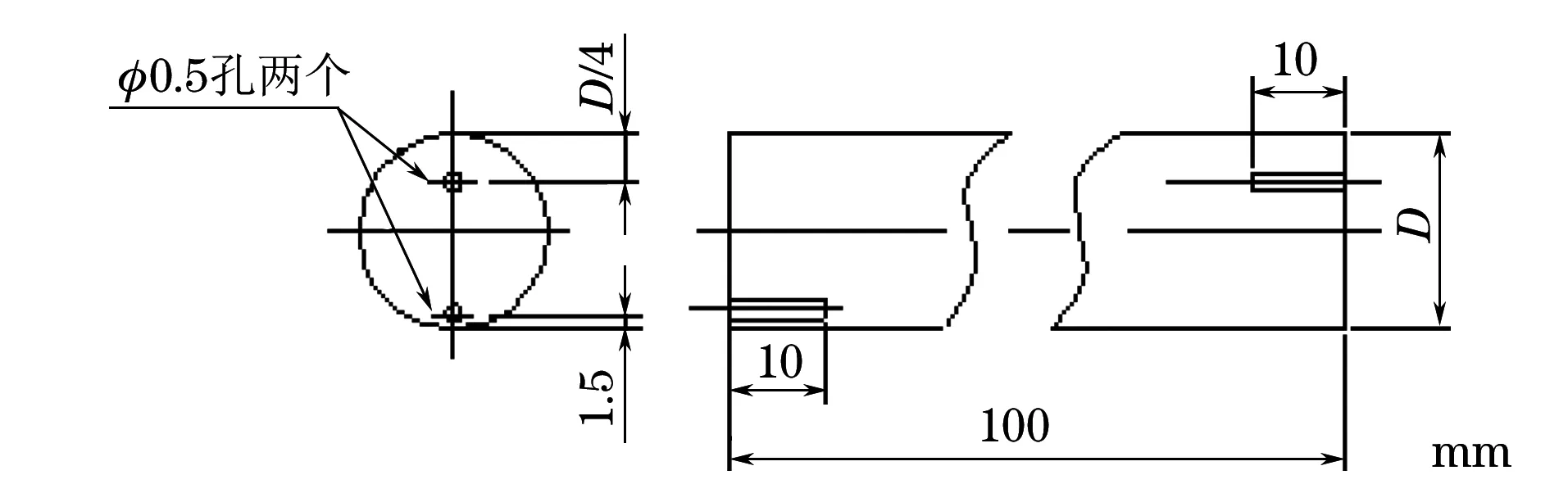

检测产品材料为铜,直径为20 mm,长度在40~100 mm间;检测方法为水浸超声法周向检测;检测设备为数字式超声检测仪和具有转动装置的水浸槽;采用5 MHzφ14 mm水浸线聚焦探头;对比试块材料为铜,对比试块尺寸和结构示意如图1所示。

图1 用于周向检测的对比试块尺寸和结构示意

产品验收要求为:① 底面反射波的高度没有明显减小,位置没有移动;② 沿荧光屏整个扫描线分布的杂草状反射波高比荧光屏满刻度的80%小12 dB或更多;③ 单个反射信号的波高不高于荧光屏满刻度的50%,不明显高于杂波高度。

1.2 检测方法

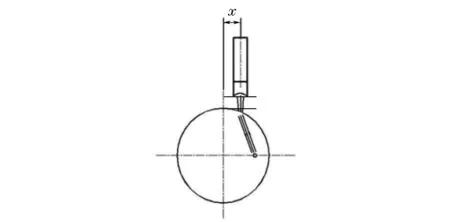

采用水浸法周向检测,探头检测对比试块的方式示意如图2所示。

图2 探头检测对比试块的方式示意

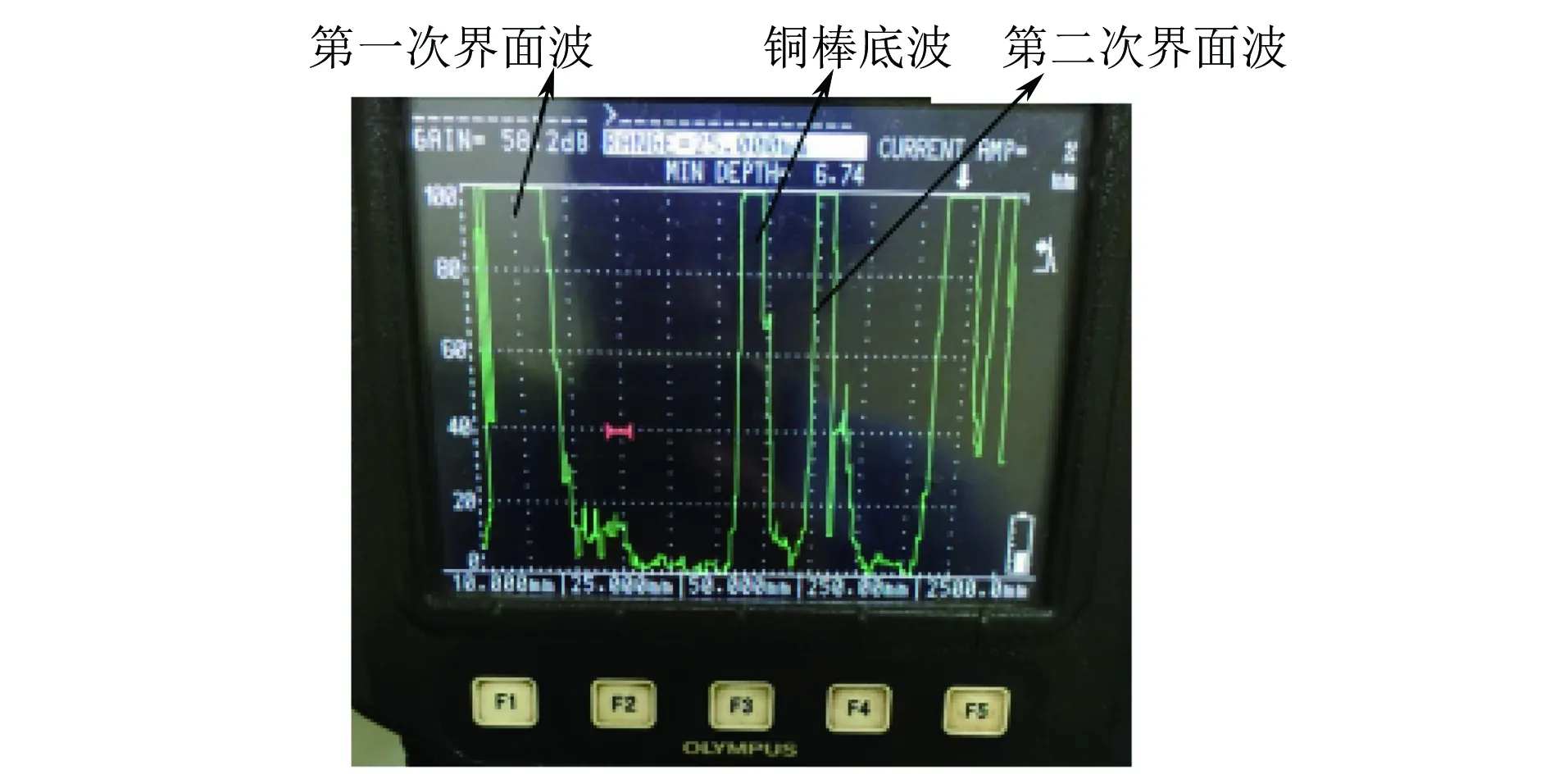

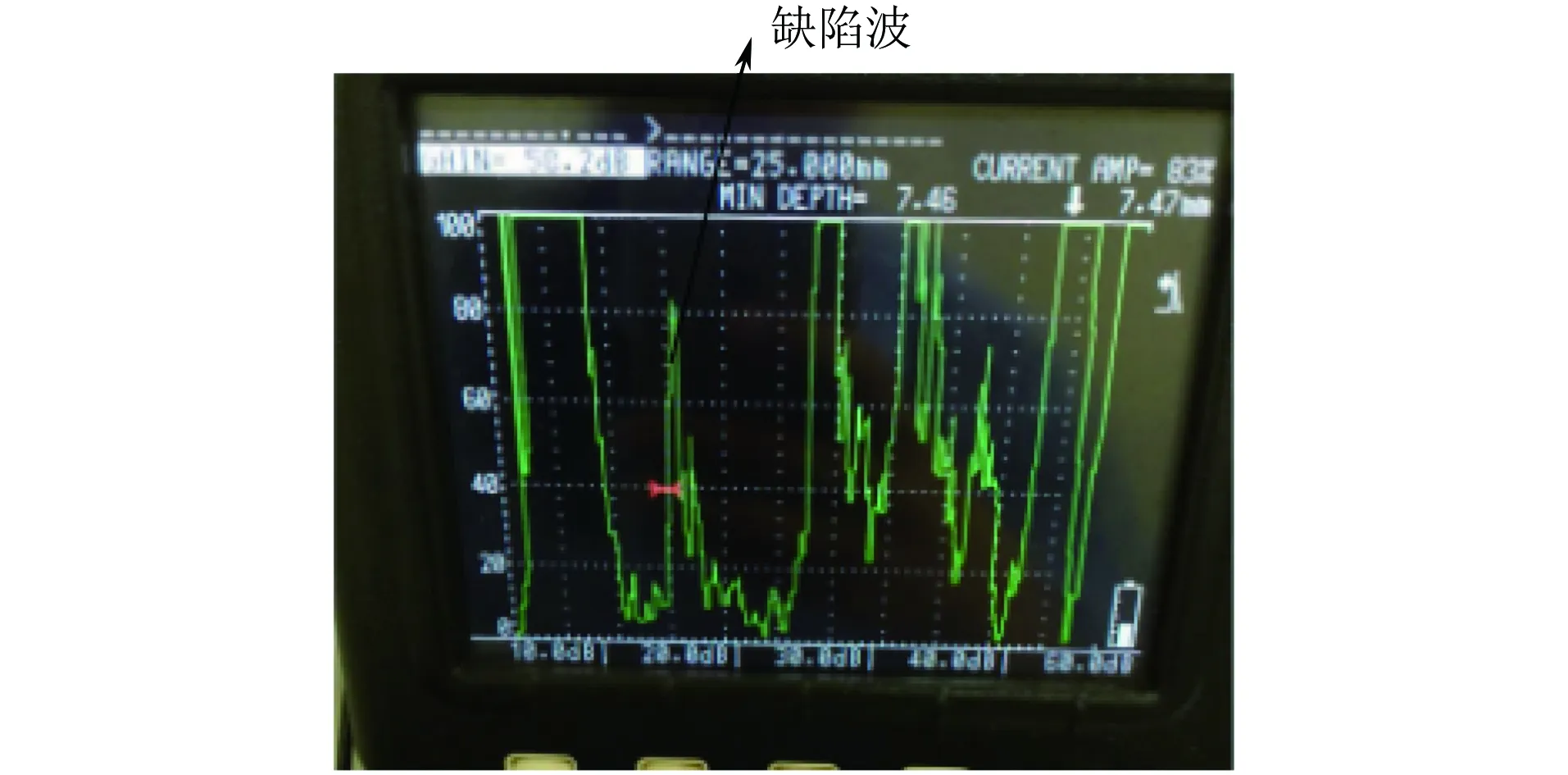

调整偏离距离X(X≥R·CL水/CL铜;R为棒材半径,10 mm;CL水为水的纵波波速,1 480 mm·s-1,CL铜为铜的纵波波速,4 700 mm·s-1),使得入射纵波在棒材中折射成纯横波。调整水层距离和探头轴与棒轴间的距离Y,使得棒材中的底波处在水和棒材上界面反射波的一次波与二次波中间(见图3)。探头偏离棒材中心距离X为3.5 mm,与棒材中心距离Y为30 mm,调整增益,使来自标准件中任一人工孔的反射波高度不低于荧光屏满刻度的80%(见图4),将增益+6 dB作为扫查灵敏度。

图3 对比试块无缺陷波形

图4 对比试块人工孔缺陷波显示波形

检测时棒材旋转,探头沿轴向直线移动,在一次扫查完后,将棒材调转方向,再进行一次扫查。

由于在棒材中可能同时存在横波和表面波,甚至纵波,由于各波速度不同,在荧光屏上会有反射波显示。但由于棒材是轴对称的,当棒材旋转时,这些波在显示屏上的相对位置并不改变,而缺陷形成的缺陷波在显示屏上的缺陷显示位置随着棒材的旋转发生变化,所以容易与非缺陷显示的反射波相区分。

2 试验结果及分析

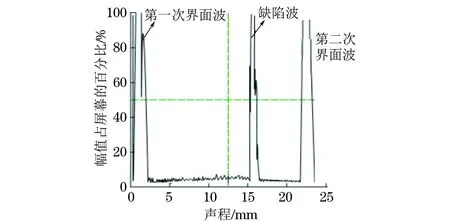

采用水浸超声波检测15根铜棒,均发现缺陷波显示,当装置转动时,缺陷波移动,其波形如图5所示,且波高均超过80%。

图5 水浸超声检测铜棒缺陷波波形示意

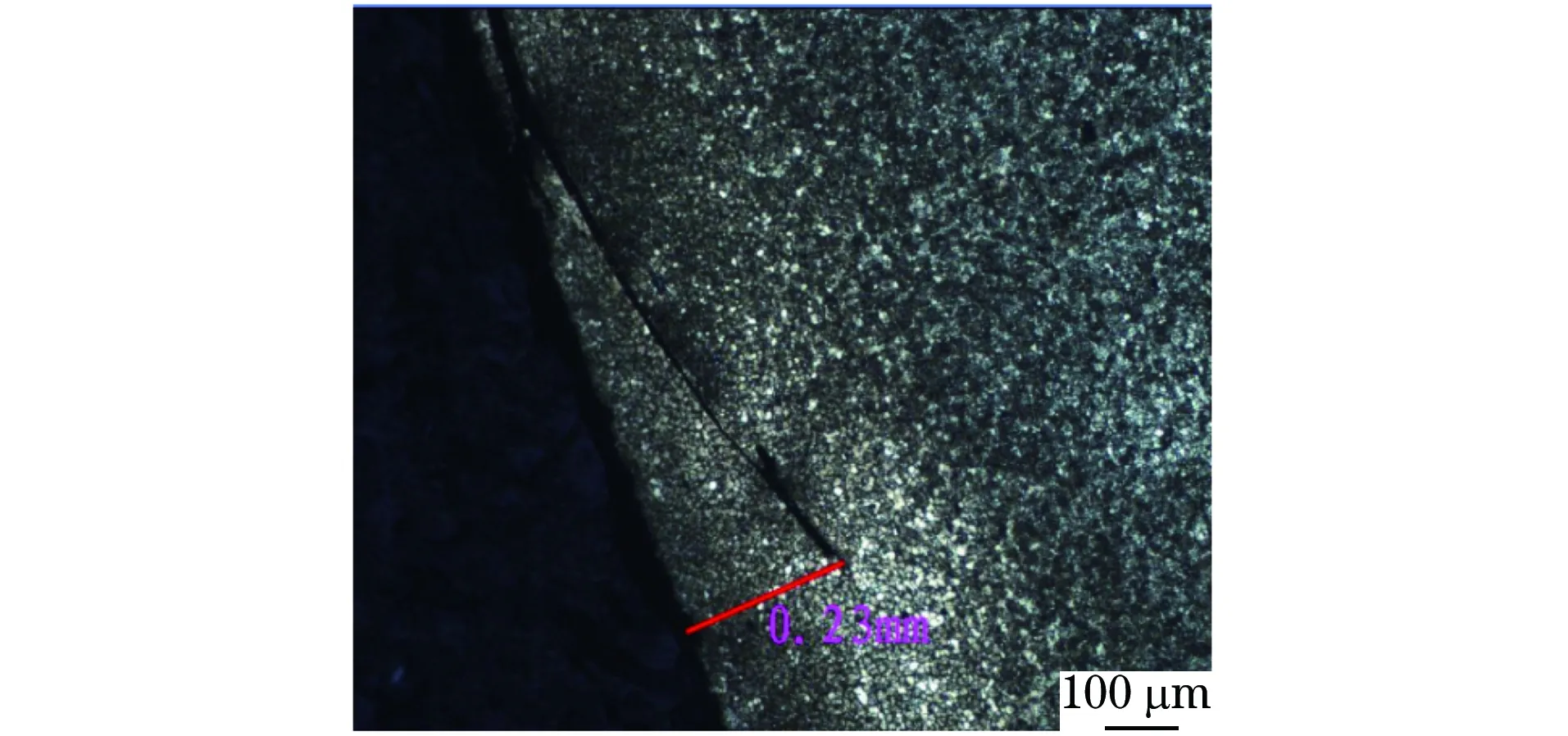

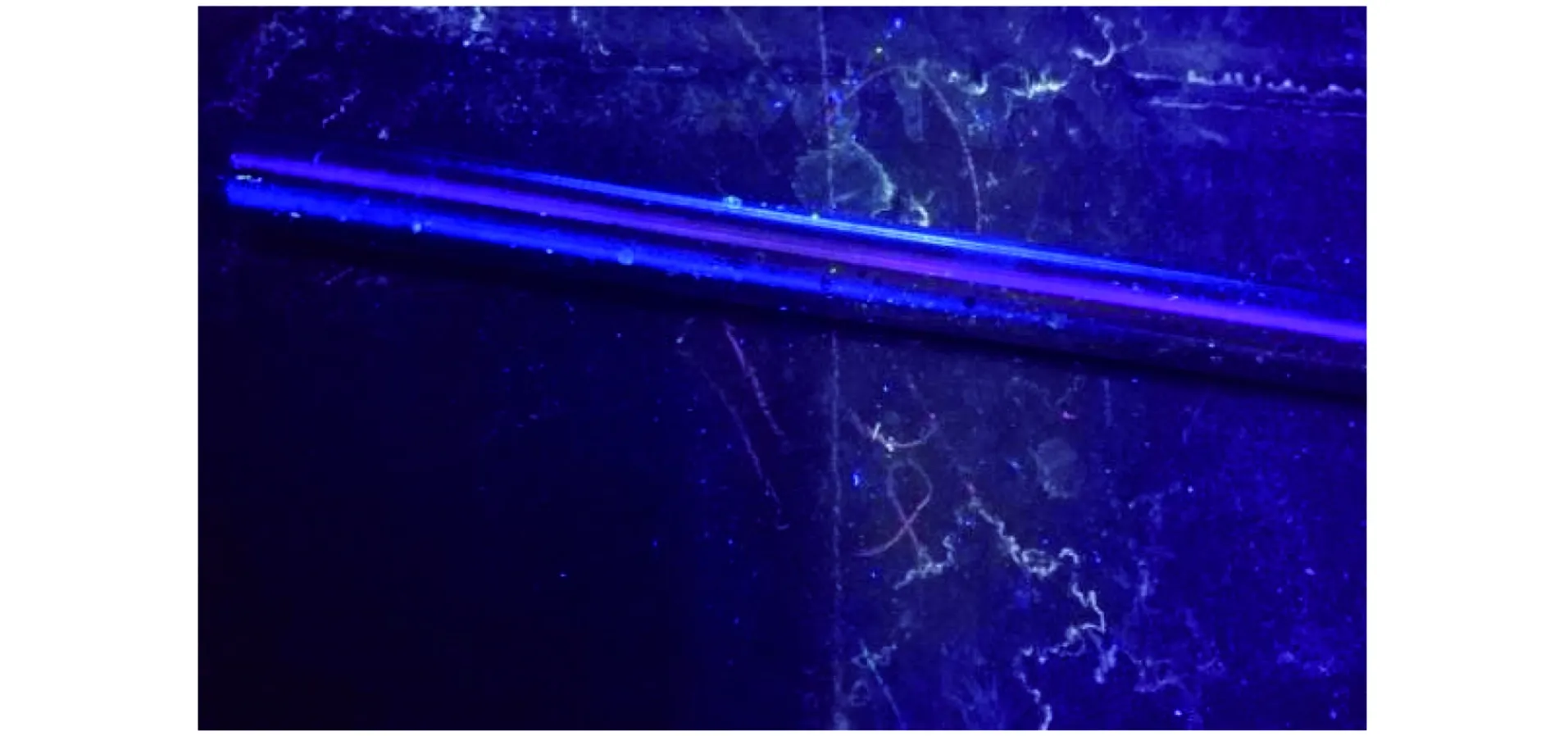

随机选择一根有缺陷波显示的铜棒,在有缺陷波显示的位置做上记号,从中截取一段做金相检验,发现距棒材表面深0.23 mm的折叠(见图6)。由于金相检验为破坏性试验,剩余的试件做荧光渗透检测,发现均有线性显示(见图7)。

图6 金相检验结果(折叠)

将剩余的14根发现缺陷波的铜棒均送至加工车间,将铜棒的表面加工掉0.5 mm,再做超声波检测,其中8根无缺陷波显示,其波形与图3类似,而其余6根依然有缺陷波显示,其波形与图5类似。将所有

图7 荧光渗透检测线性显示

图8 荧光渗透检测无缺陷显示

铜棒进行荧光检测,结果和超声波检测结果一致,8根无缺陷显示,其余6根均在表面有线性显示。

将检测结果反馈给工艺员,工艺员最后决定将超声波检测和荧光检测均合格的8根铜棒投入使用,检测不合格的6根铜棒则报废,不投入使用。

3 结语

超声波水浸法检测铜棒的结果可靠,且上盲区较小,可以检测距铜棒表面0.2 mm的缺陷,但对缺陷进行定位和定性检测比较困难。因此当发现缺陷显示时,尤其是后续加工可以去除的缺陷,应使用可以确定缺陷性质及位置的检测手段,如荧光渗透检测、金相检验、磁粉检测等,来确定缺陷位置和缺陷性质。

[1] 罗经晶,王勇灵,姜毅敏.水浸探头对1Cr21NiTi钢棒材底波监控的影响[J].无损检测,2014,36(12):82-83.

[2] 郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008.