铝合金搅拌摩擦焊焊接接头的涡流阵列检测

,, ,,

(上海航天精密机械研究所,上海 201600)

搅拌摩擦焊(Friction Stir Welding,FSW)是20世纪90年代英国焊接研究所(TWI)发明的一项先进的固态焊接技术。相对于传统熔化焊,搅拌摩擦焊在多个方面具有优势:① 焊接过程中材料不发生熔化,从而避免了产生传统熔化焊中常见的气孔、凝固裂纹等缺陷;② 热输入量较低,焊后残余应力小、变形较小;③ 焊接过程不需要填充金属,不需要保护气体,没有弧光、烟尘产生,是一种绿色、环保的焊接方法。搅拌摩擦焊特别适用于铝、镁等轻金属材料及异种材料的焊接,目前已在航空航天、船舶、汽车、轨道交通等领域得到了广泛应用[1-2]。

虽然搅拌摩擦焊在多个方面优于传统熔化焊,但是因为自身技术的特点及工艺参数选择不恰当等影响因素,在搅拌摩擦焊焊缝上仍然会产生表面与内部缺陷。对于搅拌摩擦焊焊缝缺陷的无损检测,目前主要采用4种方法:射线检测、超声检测、渗透检测、涡流检测[3-4]。

主要介绍了利用涡流阵列检测技术对搅拌摩擦焊焊缝的表面及近表面缺陷进行检测的方法。首先介绍了涡流阵列检测的原理,对带缺陷试块进行检测试验,研究分析了检测结果,确定了合理的检测参数;接着开展了搅拌摩擦焊产品的实际检测,并且利用着色渗透检测法做了对比试验。研究结果表明,涡流阵列检测技术可实现搅拌摩擦焊焊缝表面及近表面缺陷的检测。

1 涡流阵列检测的基本原理

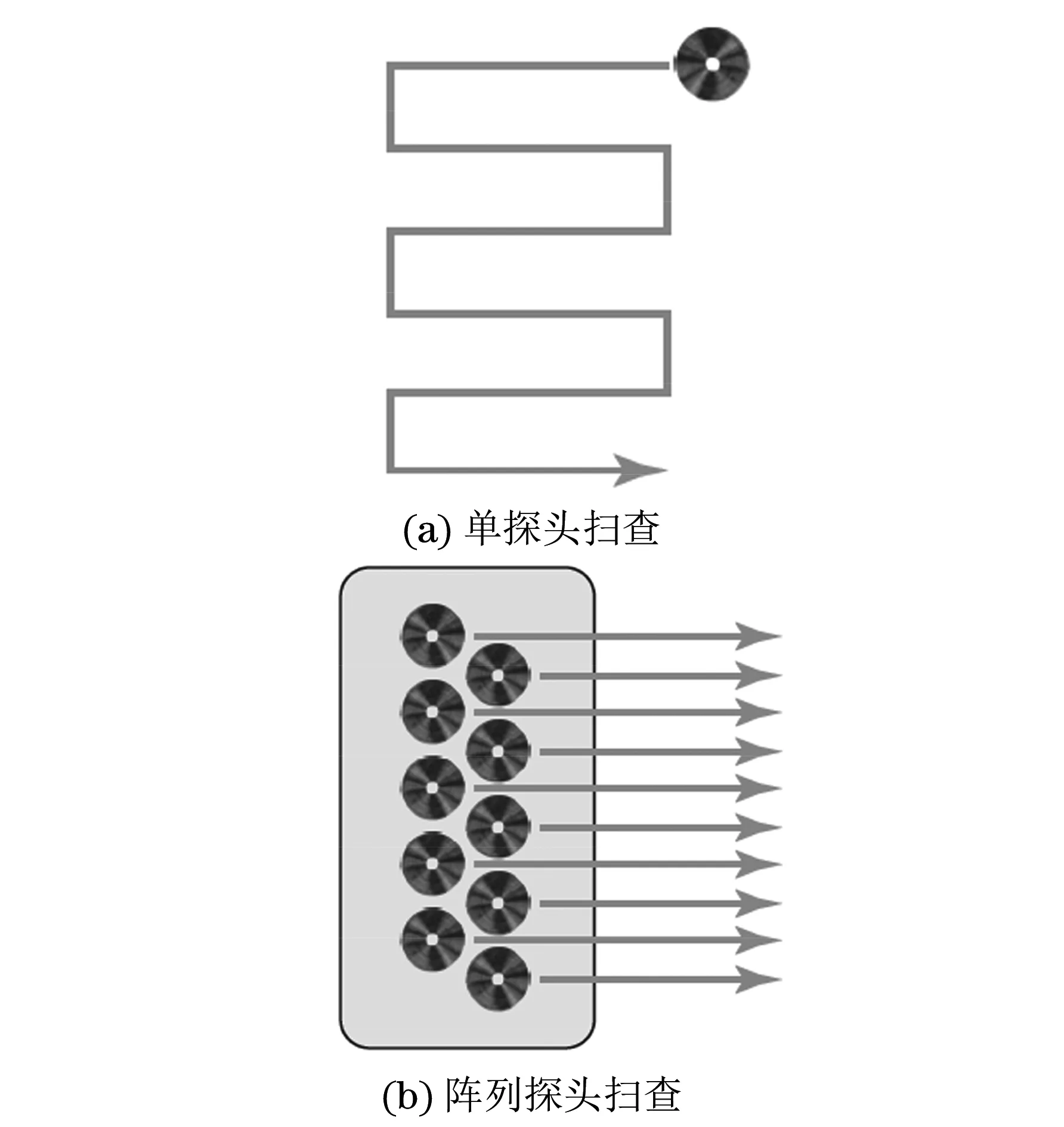

涡流阵列检测(ECAT)基于常规的涡流检测技术,是无损检测技术发展的一个重要分支,其主要通过合理的传感器结构设计使涡流探头阵列化,并利用数字信号处理技术和计算机技术完成信号的激励、运放、采集、调理、显示等功能,从而实现对被检对象的快速、高效、数字化检测。与传统单探头涡流检测相比,涡流阵列检测采用电子学的技术,对传感器单元进行分时切换,通过单次扫查就能达到传统单探头涡流检测的多次扫查,传统涡流单探头扫查与涡流阵列探头扫查原理示意如图1所示[5-8]。

图1 传统涡流单探头扫查与涡流阵列探头扫查原理示意

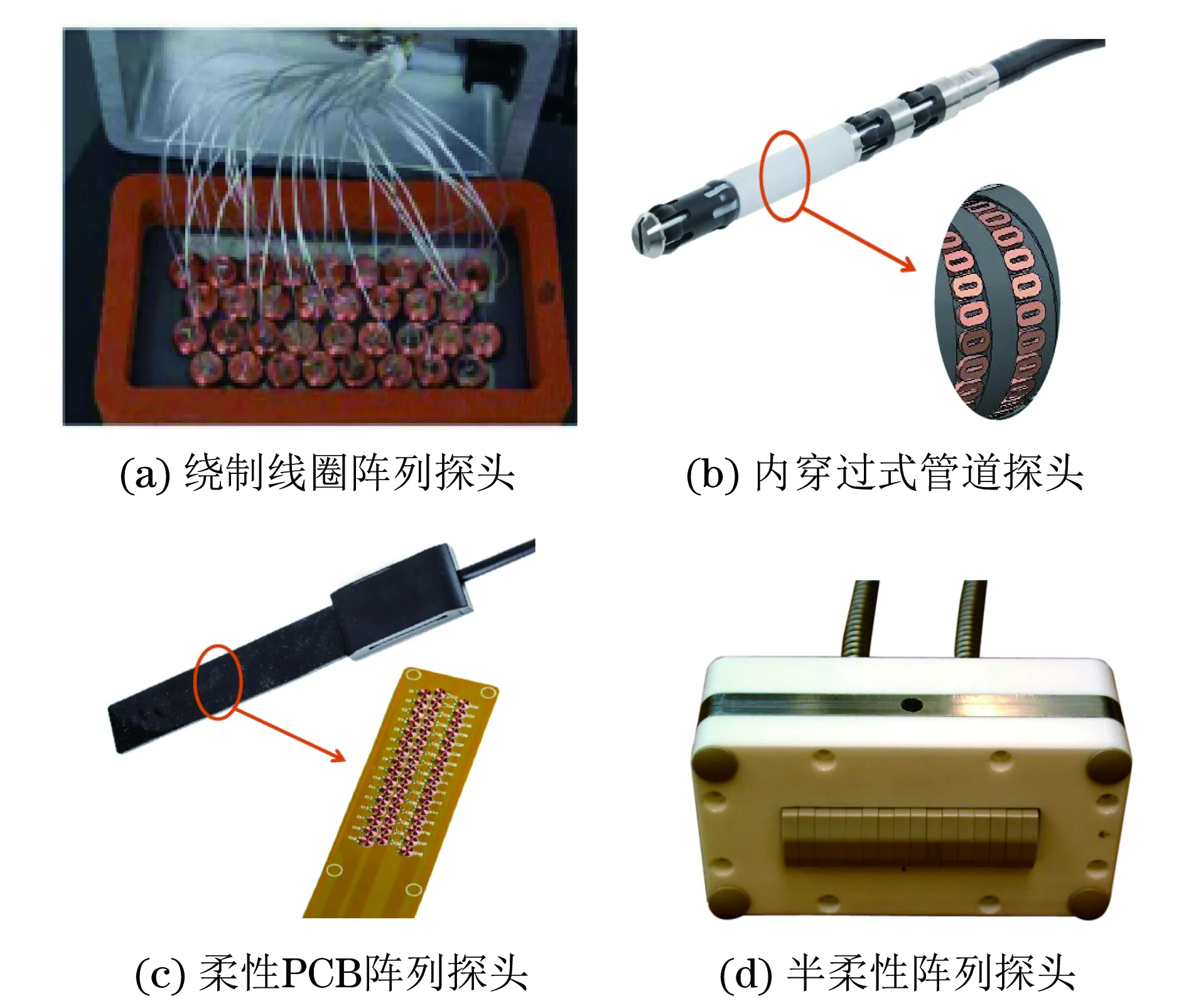

借助涡流阵列检测技术可以很方便地对工件表面进行大面积快速检测,且对被检工件表面、近表面的检测灵敏度与常规涡流检测技术的相同。通过设计制作不同线圈排布与结构类型的涡流阵列探头,可以实现不规则零件表面的高效检测,几种类型的涡流阵列探头外观如图2所示。

图2 几种涡流阵列探头外观

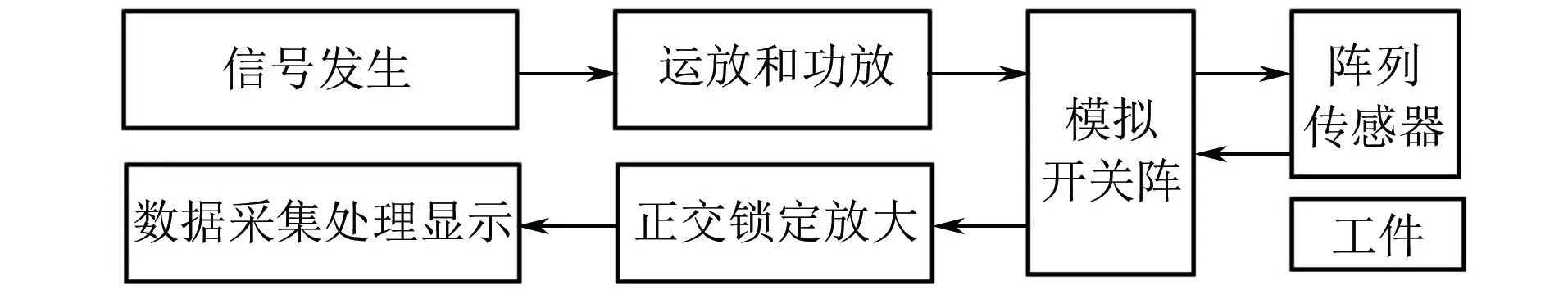

涡流阵列检测系统的组成框图如图3所示,该系统一般包括信号发生模块、运放和功放模块、模拟开关阵模块、阵列传感器、正交锁定放大模块及数据采集处理显示模块一共6部分[9]。

图3 涡流阵列检测系统的组成框图

2 试验方法

2.1 试验设备

试验所使用的涡流阵列检测系统由检测主机、涡流阵列探头ECATFC-1及便携式计算机3大部分组成。涡流阵列检测主机高度集成,内置高频信号激励模块、信号调理模块、高速信号采集模块等,可以实现ECT(涡流检测)、ECA(涡流阵列)、RFT(远场涡流)、NFT(近场涡流)、NFA(近场阵列)、MFL(漏磁检测)等多种检测功能。涡流阵列探头由涡流阵列线圈传感器与编码器组成,探头为柔性封装结构,可以适用于非平整表面的检测。便携式计算机安装有涡流阵列检测分析软件,与检测设备主机通过网线连接,可以实现涡流检测信号的高效、稳定、快速采集和分析,有时序图、阻抗图、电压平面视图、二维与三维C扫描、二维与三维极轴扫描等多种数据处理显示模式。

2.2 检测工艺参数

涡流阵列检测过程中对检测结果影响较大的工艺参数主要包括:激励频率、激励电压及增益等。对于不同的检测对象和检测探头,检测工艺参数也不相同。

2.2.1 激励频率

涡流阵列检测需要选取适宜的检测频率,以确保检测灵敏度和渗透深度满足检测要求。

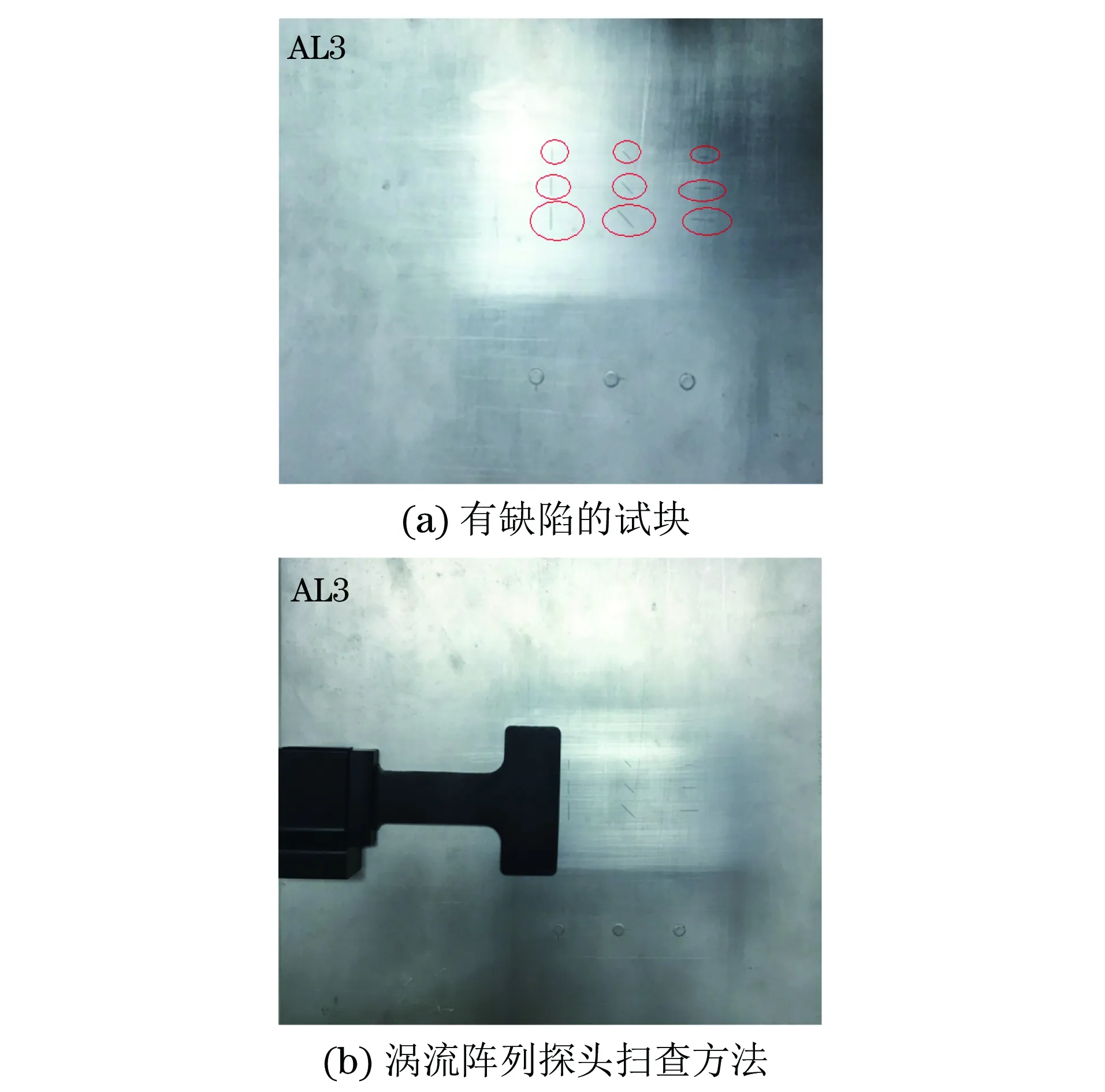

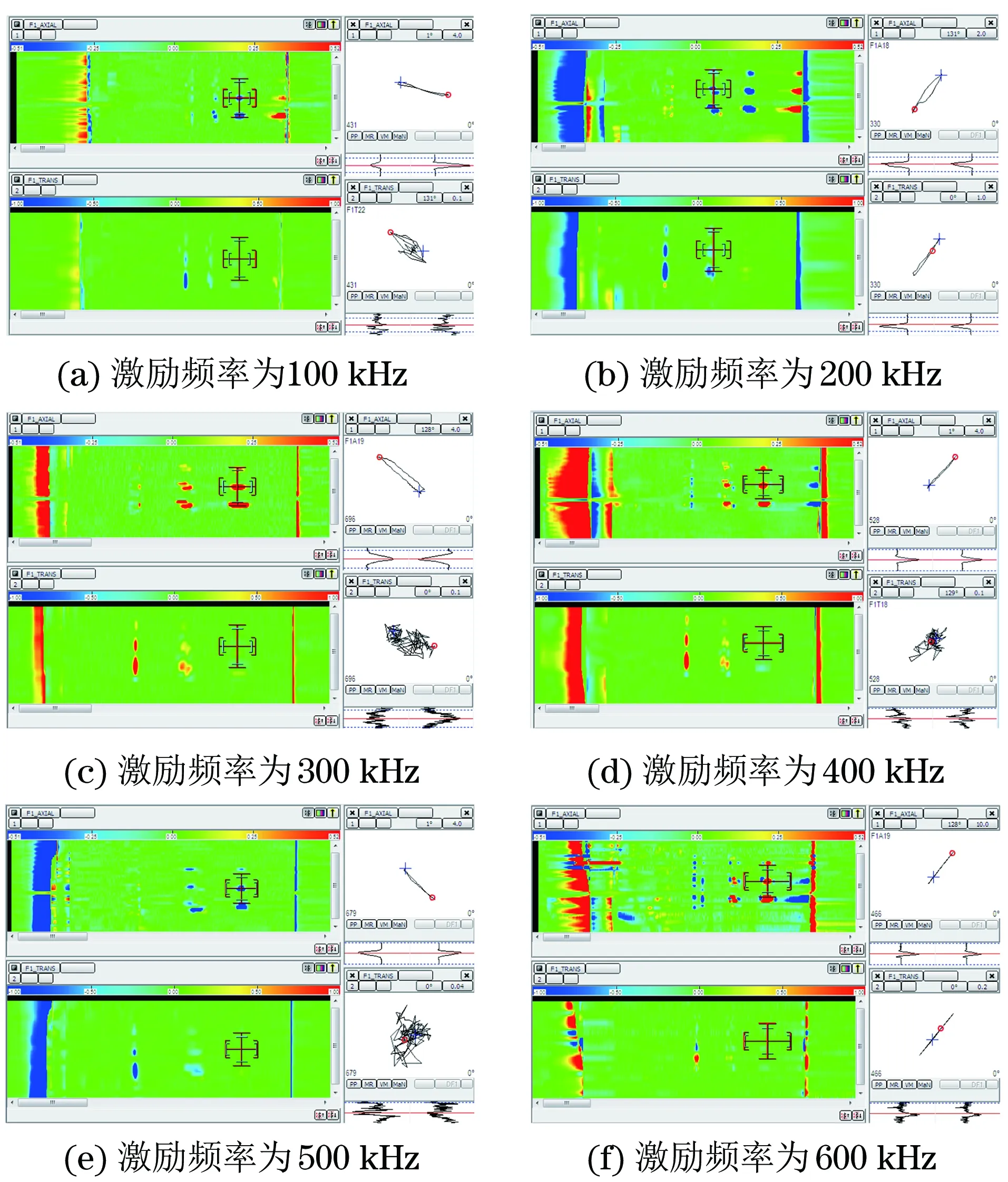

有缺陷的试块外观及涡流阵列探头扫查方法如图4所示。AL3铝材试块表面刻有不同方向、不同尺寸的线性缺陷,分别将激励频率从100 kHz逐渐增加至800 kHz,保持激励电压、增益等参数不变,研究激励频率对试块上不同方向槽的检测结果的影响。不同激励频率条件下对AL3铝材试块的检测结果如图5所示(图5~7中上图为横向信号,下图为纵向信号)。

图4 有缺陷的试块外观及涡流阵列探头扫查方法

图5 不同激励频率条件下对AL3铝材试块的检测结果

通过多次试验结果可知:随着激励频率的逐渐增加,检测灵敏度同时提高,然而信噪比却有所下降。对比C扫描成像图,可知当激励频率在300 kHz~400 kHz内时,检测结果较好。

2.2.2 激励电压

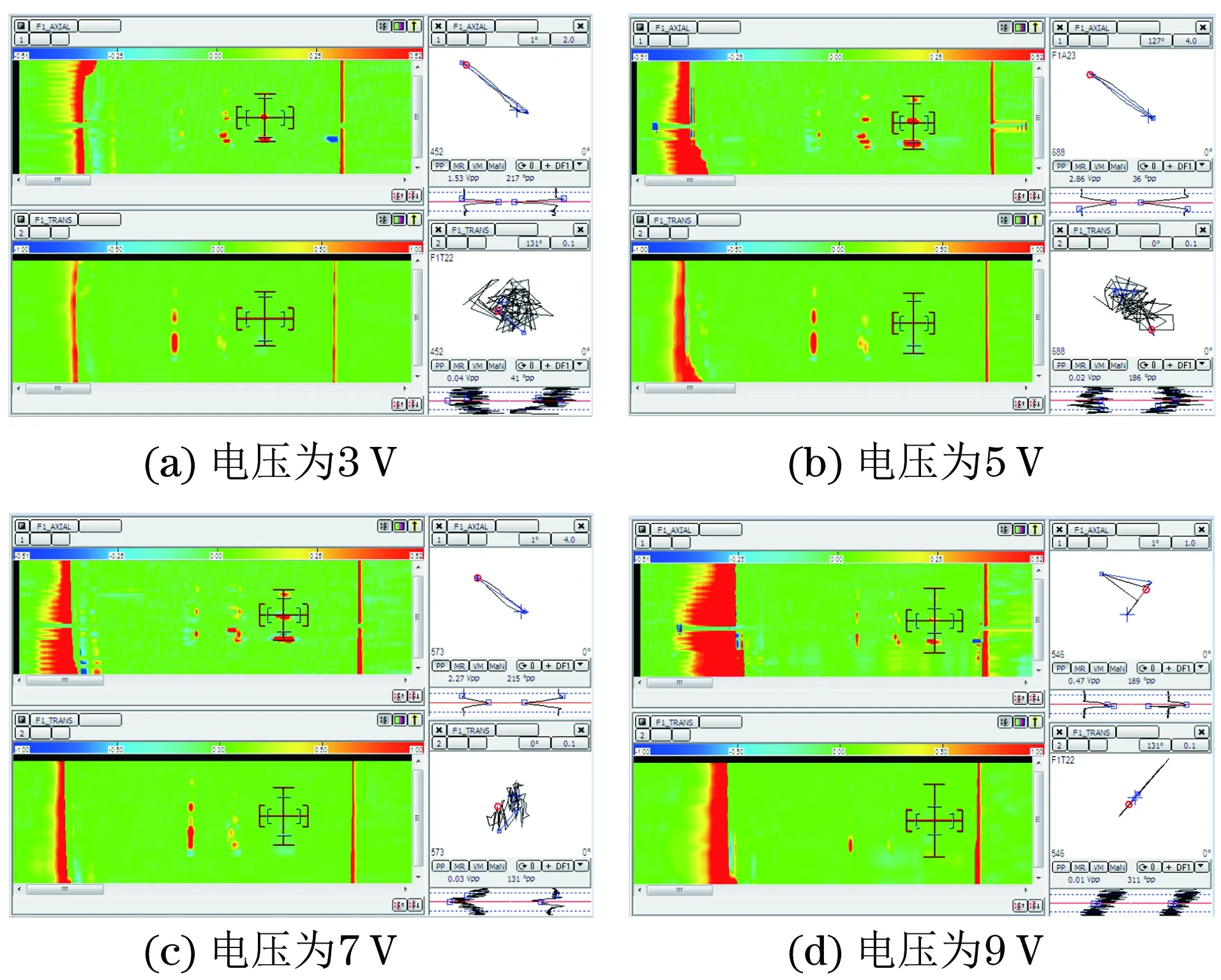

只改变激励电压,其他参数保持不变,研究不同激励电压对检测结果的影响,结果如图6所示。

图6 不同激励电压条件下对AL3铝材试块的检测结果

由检测结果发现,当激励电压为5~7 V时,可以获得较好的C扫描成像图。

2.2.3 增益

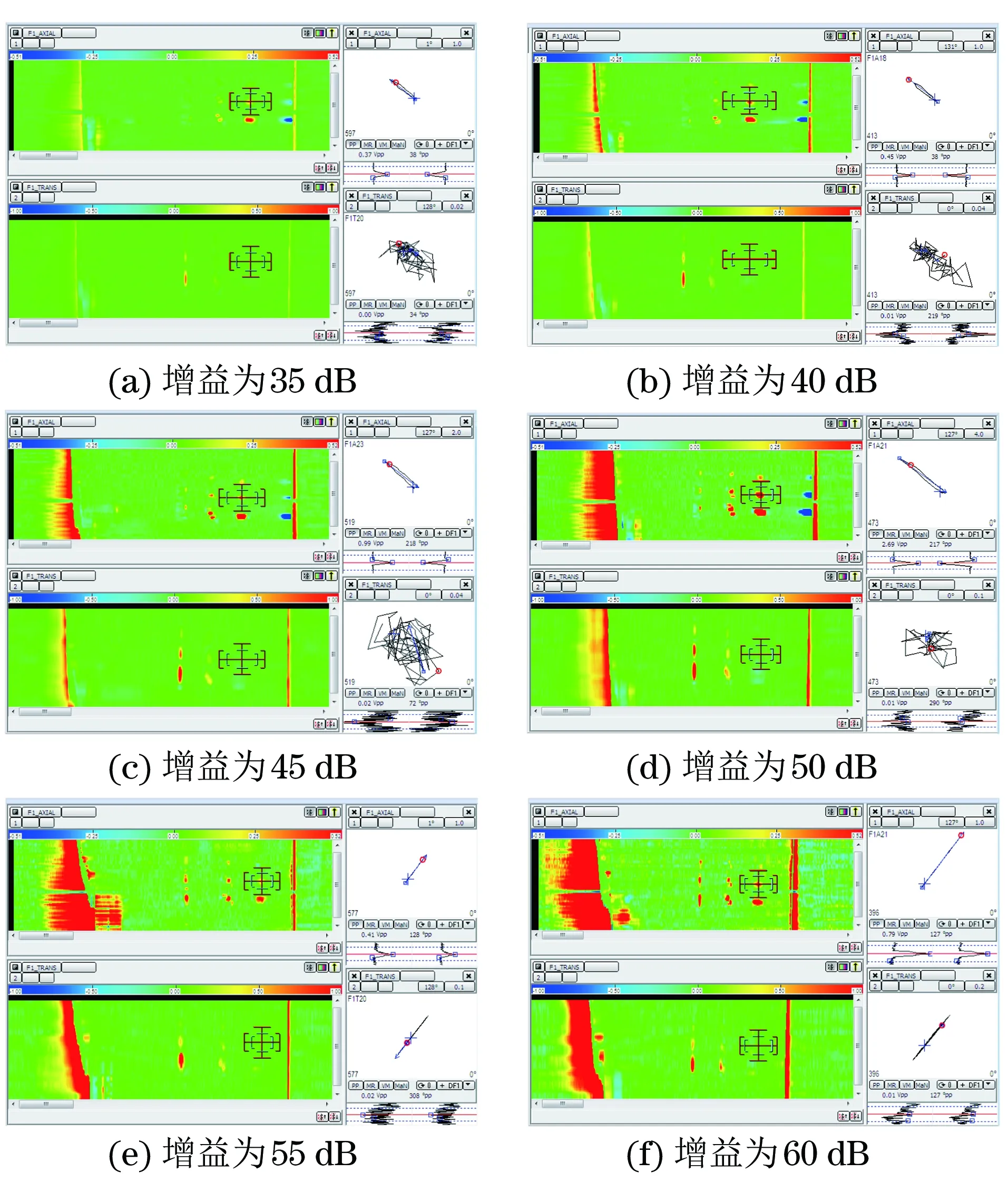

只改变增益,其他参数保持不变,研究增益对检测结果的影响,检测结果如图7所示。

图7 不同增益条件下对AL3铝材试块的检测结果

对比检测结果可知,当增益为45~50 dB时,可以获得较好的C扫描成像图。

2.3 实际产品检测

2.3.1 环焊缝检测

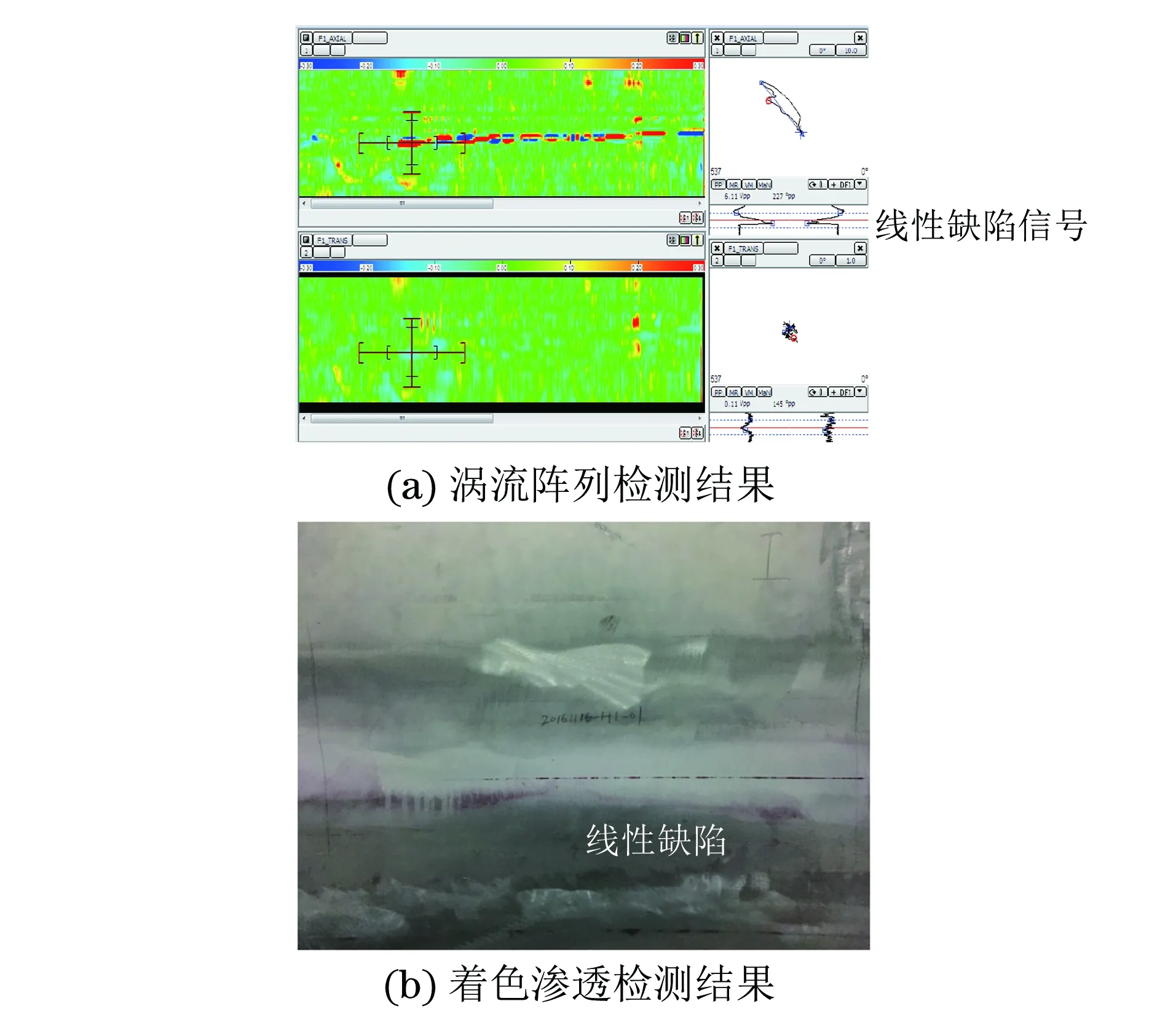

对铝合金搅拌摩擦焊环焊缝进行涡流阵列检测,结果如图8(a)所示。从C扫描成像图中可以清晰地看到位于焊缝中间部位有较长的一条线状缺陷,长度约为150 mm。

为了确定涡流阵列检测的可靠性,采用着色渗透法对同一部位进行验证性对比试验,结果如图8(b)所示。观察着色渗透检测结果,可以发现焊缝中间确实存在一条较长的缺陷,缺陷的位置与尺寸都与涡流阵列检测结果一致。

图8 搅拌摩擦焊环焊缝检测结果

2.3.2 纵焊缝检测

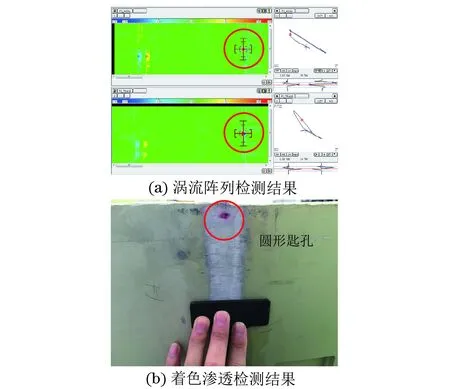

同样利用涡流阵列检测与着色渗透检测两种方法对搅拌摩擦焊纵焊缝进行检测,检测结果如图9所示。

图 9 搅拌摩擦焊纵焊缝的涡流阵列和着色渗透检测结果

从图9(a)所示的扫查结果中可以看到横向与纵向检测信号的右端部都有圆形类缺陷,对比着色

渗透检测结果,发现在焊缝的上端存在疑似缺陷显示,然而此信号显示为搅拌摩擦焊结束时在焊缝终端留下的匙孔,并非缺陷信号。

通过搅拌摩擦焊环、纵焊缝的涡流阵列检测和着色渗透检测对比检测试验可知,涡流阵列检测技术能够发现搅拌摩擦焊焊缝的表面及近表面缺陷。

3 结语

(1) 采用涡流阵列检测系统对铝合金搅拌摩擦焊接接头进行检测,通过选取合适的检测参数,可以实现搅拌摩擦焊焊缝的涡流阵列快速C扫描成像检测。

(2) 对比着色渗透法和涡流阵列法的检测结果,发现两者缺陷信号显示几乎一样,证明涡流阵列检测具有较高的可靠性。

(3) 涡流阵列检测得到的缺陷图像与实际缺陷能够很好地对应,但缺陷的精确表征方面值得进一步研究。

[1] 鄢东洋.铝合金薄壁结构搅拌摩擦焊热-力学过程的研究及模拟[D].北京:清华大学,2010.

[2] 刘德佳.搅拌摩擦焊接镁合金微区织构、力学性能与断裂机制[D].重庆:重庆大学,2014.

[3] 刘会杰,潘庆,孔庆伟,等.搅拌摩擦焊焊接缺陷的研究[J].焊接,2007(2):17-20.

[4] 许云峰.搅拌摩擦焊的缺陷类型及其检测技术[J].航空制造技术,2012(13):77-79.

[5] 刘波.涡流阵列无损检测中裂纹参数估计和成像方法研究[D].长沙:国防科技大学,2011.

[6] 赵秀梅,段建刚,李永.涡流阵列探头在高压涡轮叶片原位检测中的应用[J].无损检测,2014,36 (4):20-22.

[7] PELLETIER E,GRENIER M,CHAHBAZ A,et al. Array eddy current for fatigue crack detection of aircraft skin structures[C]// Advances in Signal Processing for Nondestructive Evaluation of Materials.Quebec:[s.n.],2005.

[8] 李来平,彭明峰,周建中.铝合金熔焊缝表面缺陷阵列涡流检测的仿真和试验[J].无损检测,2017,39(3):51-54.

[9] 刘波,罗飞路,侯良洁.涡流阵列检测裂纹特征提取方法的研究[J].仪器仪表学报,2011,32(3):654-659.