伊朗某金矿石选矿试验

谢园明(江西省地矿资源勘查开发有限公司,江西 南昌 330030)

伊朗某金矿位于世界第二大火山岩成矿带特提斯成矿带中部,伊朗伊斯兰共和国三大火山岩成矿带北带、主火山岩带南带的北西端交汇处。从目前的经济、技术状况看,该矿石中的金具有较高的回收价值。试验根据该金矿石的性质特点,参考国内外选矿工作者在选金方面的研究成果[1-8],对有代表性矿石进行了选矿试验。

1 矿石性质

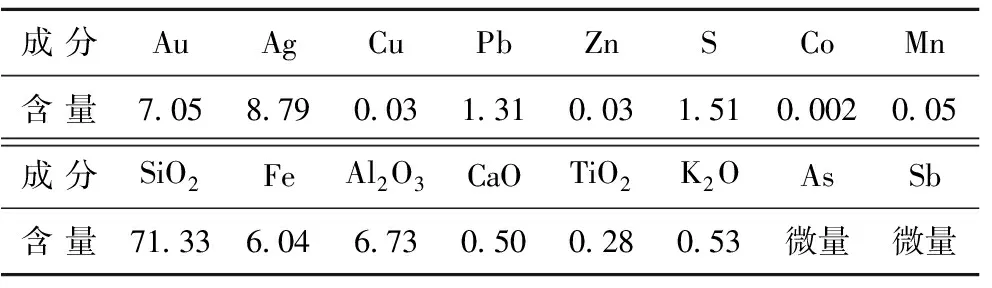

该矿石属硅化石英脉型含金氧化矿石,主要金属矿物为自然金、褐铁矿、赤铁矿、方铅矿、白铅矿、黄铁矿,其次为黄铜矿、闪锌矿、铜蓝、斑铜矿、黝铜矿等,主要脉石矿物为石英。矿石中的金嵌布粒度粗细不均匀,主要载体矿物为黄铁矿。矿石主要化学成分分析结果见表1,金物相分析结果见表2。

表1 矿石主要化学成分分析结果Table 1 Main chemical composition analysis results of the raw ore %

注:Au、Ag的含量单位为g/t。

表2 金物相分析结果Table 2 Gold phase analysis results of the raw ore

由表1可知,矿石中的主要有价元素为金,品位为7.05 g/t,有害元素As、Sb含量较低;矿石中具有综合回收价值的元素为铅,含量为1.31%,但本文不介绍其综合回收情况。

由表2可知,矿石中的金主要为裸露及半裸露金,含量达6.47 g/t,占总金的91.77%;包裹金仅占总金的8.23%,主要包裹矿物为碳酸盐矿物、硅酸盐矿物、氧化矿物和硫化矿物。进一步的分析表明,自然金的粒度变化范围很大,细粒明金(0.01~0.06 mm)占81.15%,微粒金(≤0.01 mm)占18.85%。

根据金的相态和自然金的粒度分布,并结合环境保护因素,认为宜采用重选法预先回收部分中细粒明金,再采用浮选工艺回收其余的金矿物。

2 试验结果与讨论

2.1 条件试验

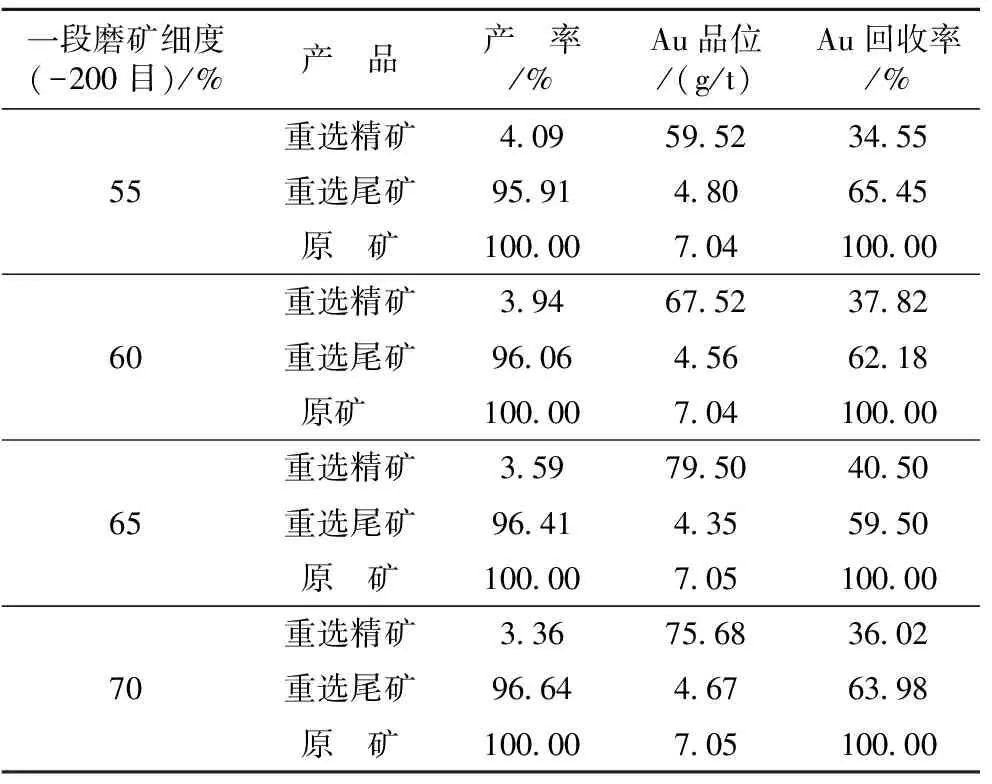

2.1.1 一段磨矿细度试验

在一段磨矿后进行重选是为了提前回收已解离的较粗粒金,避免较粗粒金在浮选过程中出现跑尾现象,因此,用重选试验结果确定一段磨矿细度。由于跳汰机具有单台处理能力大、占地面积较小的特点,因此,以1次跳汰重选试验结果确定磨矿产品细度。其中,XCT100×150型隔膜跳汰机的工作参数为冲程18.6 mm、冲次330次/min,冲洗水量0.95 L/s,试验结果见表3。

表3表明,跳汰机可以预选出一部分合格金精矿,适当提高磨矿细度有利于提高金精矿品位和回收率,粒度过细则不利于重选回收金。因此,确定一段磨矿细度为-200目占65%。

表3 不同磨矿细度条件下的跳汰机重选试验结果Table 3 Jigging test results at different grinding fineness

2.1.2 粗浮选1条件试验

粗浮选1条件试验给矿为跳汰重选尾矿。

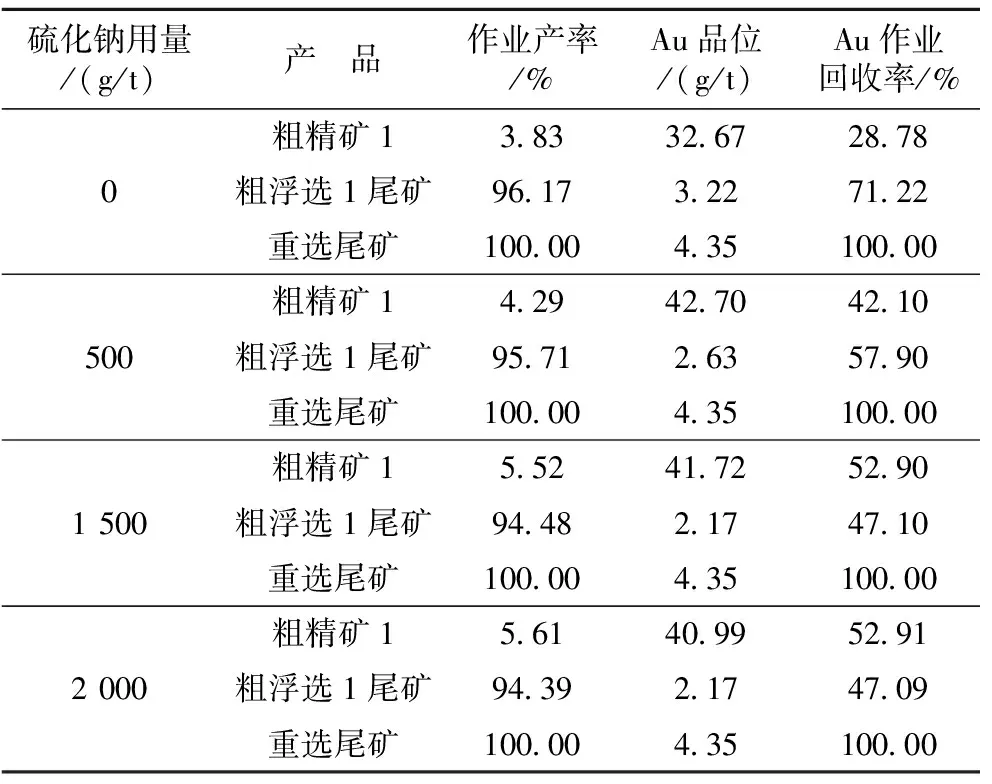

2.1.2.1 硫化钠用量试验

粗浮选1金的活化剂硫化钠用量试验捕收剂丁基黄药+丁铵黑药+乙硫氮用量(对原矿计,下同)为150+50+50 g/t,试验结果见表4。

表4 不同硫化钠用量条件下的粗浮选1试验结果Table 4 Test results on dosage of sodium sulfide at first stage rough flotation

表4表明,硫化钠对金的活化作用非常明显,粗精矿1金作业回收率明显上升,金品位先明显上升后微幅下降。综合考虑,确定粗选1的硫化钠用量为 1 500 g/t。

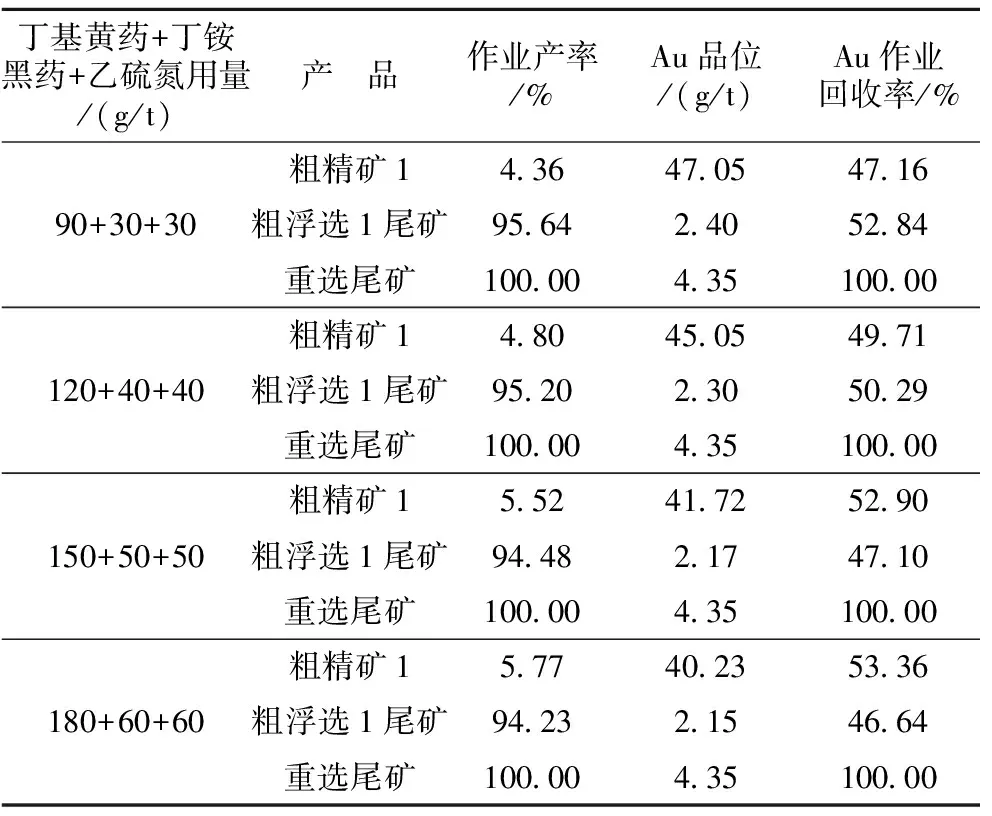

2.1.2.2丁基黄药+丁铵黑药+乙硫氮用量试验

探索试验确定的丁基黄药、丁铵黑药、乙硫氮最佳质量配合比为3∶1∶1。粗浮选1丁基黄药+丁铵黑药+乙硫氮用量试验固定硫化钠用量为1 500 g/t,试验结果见表5。

表5 丁基黄药+丁铵黑药+乙硫氮不同用量条件下的粗浮选1试验结果Table 5 Test results on dosage of butyl xanthate+ammonium dibutyl dithiophosphate+ diethyldithiocarbamate at first stage rough flotation

表5表明,随着丁基黄药+丁铵黑药+乙硫氮用量的增大,粗精矿1的金品位下降,金作业回收率上升。综合考虑,确定粗选1的丁基黄药+丁铵黑药+乙硫氮用量为150+50+50 g/t。

2.1.3 再磨细度试验

由表5可以看出,粗浮选1尾矿金品位仍高达2.17 g/t,结合一段磨矿细度为-200目占65%,而原矿中金主要以细粒明金和显微金的形式存在,表明在一段磨矿细度下,矿石中细粒、微细粒金仍有大量未单体解离,因此,有必要通过粗浮选1尾矿再磨来解决这些金的解离问题。再磨细度试验的给矿为粗浮选1尾矿,试验采用1次浮选流程,其中硫化钠用量为500 g/t,丁基黄药+丁铵黑药+乙硫氮用量为90+30+30 g/t,试验结果见表6。

表6 再磨细度试验结果Table 6 Test results at different regrinding fineness

表6表明,随着磨矿细度的提高,粗精矿2金品位下降,金作业回收率上升。综合考虑,确定再磨细度为-200目占85%。

2.1.4 粗浮选2条件试验

粗浮选2条件试验的给矿为粗浮选1尾矿再磨产品,试验采用1次浮选流程。

2.1.4.1 硫化钠用量试验

粗浮选2硫化钠用量试验固定再磨细度为-200目占85%,丁基黄药+丁铵黑药+乙硫氮用量为90+30+30 g/t,试验结果见表7。

表7 不同硫化钠用量条件下的粗浮选2试验结果Table 7 Test results on dosage of sodium sulfide at second stage rough flotation

表7表明,硫化钠用量变化,粗精矿2金品位和金作业回收率变化不大。因此,确定粗浮选2作业不再添加硫化钠。

2.1.4.2 丁基黄药+丁铵黑药+乙硫氮用量试验

粗浮选2丁基黄药+丁铵黑药+乙硫氮用量试验固定再磨细度为-200目占85%,试验结果见表8。

表8 丁基黄药+丁铵黑药+乙硫氮不同用量条件下的粗选2试验结果Table 8 Test results on dosage of butyl xanthate+ammonium dibutyl dithiophosphate+ diethyldithiocarbamate at second stage rough flotation

表8表明,随着丁基黄药+丁铵黑药+乙硫氮用量的增大,粗精矿2金品位下降,金作业回收率上升。综合考虑,确定粗浮选2丁基黄药+丁铵黑药+乙硫氮用量为90+30+30 g/t。

2.2 重浮流程试验

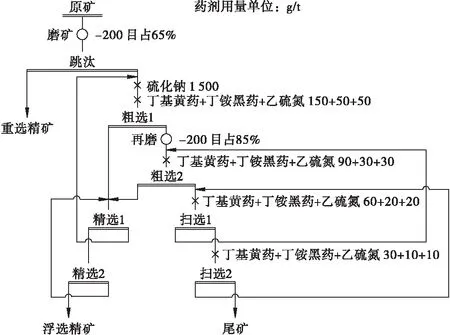

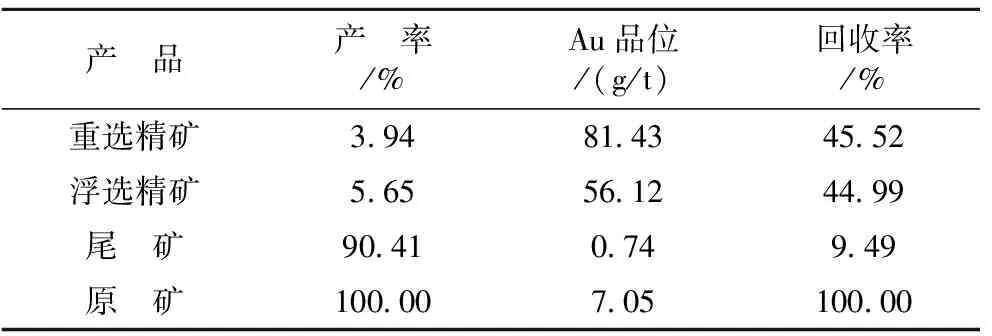

根据条件试验和浮选精扫选次数试验结果进行了重浮流程试验,试验流程见图1,结果见表9。

图1 重浮试验流程Fig.1 Flowsheet of the whole flow-sheet test

表9 重浮流程试验结果Table 9 Results of the whole flow-sheet test

由表9可以看出,采用图1所示的流程处理矿石,可获得金品位为81.43 g/t、金回收率为45.52%的重选精矿,金品位为56.12 g/t、金回收率为44.99%的浮选精矿,综合精矿金品位为66.52 g/t,金回收率为90.51%。

重浮流程试验尾矿金品位较高,达0.74 g/t,应采取进一步措施进行回收。工艺矿物学研究表明,重选和浮选难以回收的金主要为极微细粒裸露金和微细粒包裹金。因此,采用氰化浸出工艺进行了金再回收试验,最终浸出渣的金品位为0.28 g/t,金浸出率为62.16%。具体的氰化提金工艺本文不深入介绍。

3 结 语

(1)伊朗某金矿石中的金矿物主要是裸露及半裸露金,金的载体矿物主要为黄铁矿,金的嵌布粒度不均匀,仅采用单一重选工艺很难有效回收矿石中的金。

(2)阶段磨矿、阶段选别工艺可以有效减少粗颗粒金在浮选过程中的跑尾,避免金矿物在磨矿中出现过粉碎,同时有利于不均匀细粒载金矿物单体解离。

(3)跳汰机对-200目占65%的磨矿产品进行重选,可预先产出部分合格金精矿,充分体现能收早收、分级分选理念。

(4)矿石采用阶段磨矿—跳汰重选—阶段浮选工艺流程处理,可获得金品位为81.43 g/t、金回收率为45.52%的重选精矿,金品位为56.12 g/t,金回收率为44.99%的浮选精矿,综合精矿金品位为66.52 g/t,金回收率为90.51%。

(5)金品位为0.74 g/t的重浮流程试验尾矿采用氰化浸出工艺处理,金浸出率达62.16%,最终浸出渣的金品位为0.28 g/t。

[1] 张红国,胡尊彬.云南某难选金矿石重—浮联合工艺选矿试验研究[J].现代矿业,2011(8):17-19.

Zhang Hongguo,Hu Zunbin.Experimental study on gravity separation-flotation united technology beneficiationof a hard seperation gold ore in Yunnan[J].Modern Mining,2011(8):17-19.

[2] 邢晴晴,明平田,熊召华,等.青海某低品位微细浸染型易泥化难处理金矿选矿试验研究[J].黄金,2016(11):46-50.

Xing Qingqing,Ming Pingtian,Xiong Zhaohua,et al.Study on flotation test for low-grade fine-disseminated and easily argillous refractory gold ore from Qinghai[J].Gold, 2016(11):46-50.

[3] 吕 良,曹 飞,郭珍旭,等.国外某金矿石选矿试验研究[J].金属矿山,2015(3):100-103.

Lv Liang,Cao Fei,Guo Zhenxu,et al.Beneficiation research of a gold ore from abroad[J].Metal Mine,2015(3):100-103.

[4] 许庆砚,李程伟,苏惠民.印尼某难选冶金矿石选矿试验研究[J].黄金,2015(4):59-62.

Xu Qingyan,Li Chengwei,Su Huimin.Experimental research on the processing of one refractory gold ore from Indonesia[J].Gold,2015(4):59-62.

[5] 谢建宏,刘思伟,李 慧,等.加纳共和国某金矿选矿工艺流程试验研究[J].黄金,2010(5):50-52.

Xie Jianhong,Liu Siwei,Li Hui,et al.Experimental study on mineral processing of a gold ore from Ghana[J].Gold,2010(5):50-52.

[6] 姚 金,薛季玮,印万忠,等.贵州某含硫微细粒浸染型金矿石选矿试验[J].金属矿山, 2016(2):77-81.

Yao Jin,Xue Jiwei,Yin Wanzhong,et al.Experiments of a micro-disseminated gold ore contains sulfur in Guizhou[J].Metal Mine,2016(2):77-81.

[7] 徐启云,方利红,吕 良,等.洛阳某金矿石选矿试验[J].金属矿山,2016(6):77-80.

Xu Qiyun, Fang Lihong,Lv Liang,et al.Experimental research on beneficiation of gold ore in Luoyang[J].Metal Mine,2016(6):77-80.

[8] 刘振辉,谢建宏,张崇辉.陕西某金矿选矿试验研究[J].矿业研究与开发,2012(3):55-57.

Liu Zhenhui,Xie Jianhong,Zhang Chonghui.Experimental research on the ore processing in a gold mine in Shanxi province[J].Mining Research and Development,2012(3):55-57.