超精密径向调刀飞刀盘研制及弧形微结构的飞切实验

石广丰,朱可可,史国权,2,蔡洪彬,肖建国

(1.长春理工大学,长春 103322;2.中国科学院苏州生物医学工程技术研究所,苏州 215163;3.云南北方驰宏光电有限公司,昆明 650000)

0 引言

单点金刚石超精密飞切技术广泛应用于光学晶体元件的超精密加工,在工业、国防、科研等领域得到了广泛的应用[1]。随着应用技术的发展,具有微结构表面特征的光学元件的加工种类越来越多,加工精度的要求也越来越高[2,3]。而单点金刚石超精密飞切技术一定要依托于超精密加工装备来实现。

目前的超精密机床以美国、日本等发达国家的超精密机床系列产品为主,国内也普遍引进并采用。这类机床往往通过在超精密切削机床上增加竖直移动轴,来实现飞切加工时工件和金刚石飞刀之间的靠近、进给[4]。这种配置需求的机床成本较高,精度稳定性不好,国内用户一般并不配置。当然,也可通过对工件施加垫块来实现定量位移量调节,但是这种方式对工件相对于刀具的位移调节不具有连续可调性,精度无法保证。此外,现有的金刚石刀具微调功能广泛应用于超精密车削的可调刀架上,在超精密飞切过程中(金刚石刀具由飞刀盘在主轴固定夹持)无法采用。在超精密切削机床飞刀盘上设计出调刀装置,增加单点飞切加工的功能和精度可以在一定程度解决这方面的问题。

因此,本文开发了一种具有自主知识产权的超精密飞刀盘[5],该飞刀盘具有径向微调刀功能,能够在简化控制方法的情况下达到极高的定位精度和分辨率实现径向调节,来提高超精密切削机床飞刀盘调刀装置的精度和方便性,降低设备成本,提高加工效率。

1 弧形微结构超精密飞切原理

在超精密车削机床上采用天然金刚石圆弧刀飞切的加工方法来实现弧形槽微结构环形阵列的加工,原理如图1所示。将飞刀盘安装在机床主轴上,金刚石刀具装夹在飞切刀盘上,绕主轴轴线做回转运动,刀具圆弧刃口几何圆心和机床B轴回转中心保持一致。将单晶锗工件居中安装在超精密金刚石车削机床的B轴回转工作台的台面上,并随B轴做旋转运动。根据弧形槽微结构环形阵列的具体尺寸关系合理安排B轴的回转速度和主轴的回转速度之间的对应关系,一经刀具对中、对刀和落刀后,即可在单晶锗工件表面飞切出环状弧形槽。通过主轴X轴进给步进距离,可以实现不同半径处的弧形槽微结构环形阵列的加工。

为了防止飞切后的弧形槽彼此之间的几何干涉现象,可针对具体运动、几何关系在三维建模软件里面进行仿真分析,合理设置相关加工工艺参数,以取得理想加工结果。

图1 超精密飞切弧形槽微结构示意图

2 径向调刀飞刀盘设计

所设计飞切刀盘采用盘面径向可微调方式,径向微调采用差动螺杆带动连接机构来实现传递力矩和传递精准的直线运动。刀具微调量调好后,可进行金刚石车刀刀柄的锁紧制动。为了保证整个刀盘系统的稳定性实现飞刀盘的旋转动平衡调节,在飞刀盘上进行了动平衡的粗调和精调机构设计,刀盘中设置有配重系统,它的位置和刀具的位置是相对应的,并且能固定在飞刀盘上,其中铜块配重设计实现飞刀盘的动平衡粗调,微调飞刀盘周围上均布的螺杆,即平衡钉实现飞刀盘的动平衡精调。配重块抵消掉大部分因加刀具后引起的不平衡,然后调节平衡钉来微调,使质心与旋转中心重合。

飞刀盘主体材料为LY12,长度为120mm,盘面口径为φ110mm。刀具微调量调好后,可进行金刚石刀具刀柄的锁紧制动,其中刀夹采用钢制结构。差动螺杆进给的微调最大距离为0.15mm,差动螺杆旋转每度进给0.055um。为了实现飞刀盘的旋转动平衡调节,在飞刀盘上进行了动平衡的粗调和精调机构设计。其中铜块配重设计可进行飞刀盘的动平衡粗调,飞刀盘圆周上均布的微调螺杆可实现飞刀盘的动平衡精调(主体结构如图2所示)。

图2 径向可调飞刀盘结构设计

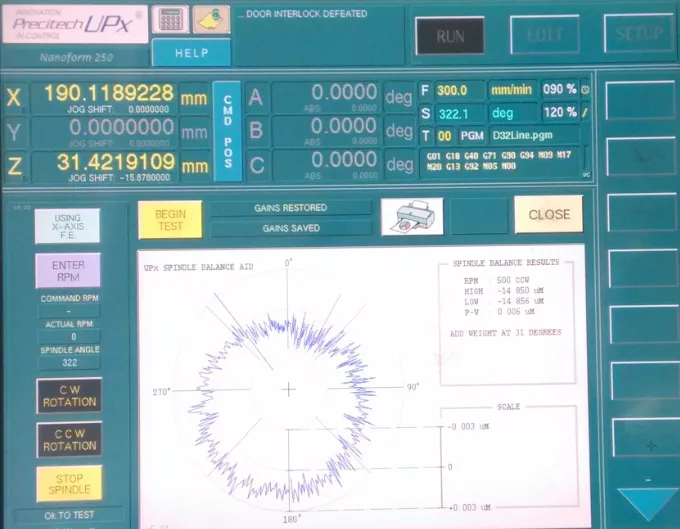

3 超精密飞刀盘动平衡调整和对刀测试

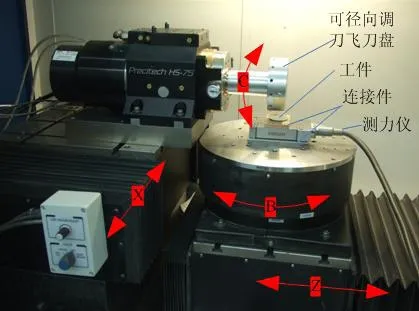

图3 径向可调飞刀盘实物及其安装测试

图4 飞刀盘动平衡测试

根据飞刀盘的结构设计,经过制造装调(如图3所示),安装金刚石圆弧飞切刀具后可以进行在超精密车削机床上的动平衡测试,测试过程如图3、图4所示。采用超精密机床配套的杠杆触针式高分辨率电子拷表(分辨率为125nm)对飞刀盘圆周表面进行动平衡测试,机床配套数控软件可以给出环形动不平衡的圆周位移量跟踪测试信号。根据信号曲线圆周方向上的象限分布特征微调飞刀盘上带弹簧预紧的平衡钉来进行动平衡精调,最终使得测试信号曲线达到要求偏差范围内。

根据加工过程中所需要的主轴转速范围,在变速情况下进行动平衡测试和调整,以满足具体使用要求。

4 弧形槽微结构的超精密飞切加工实验

在美国进口超精密机床Nanoform 250 Ultra上开展弧形槽微结构阵列的超精密飞切加工实验。采用的圆弧金刚石刀具的几何参数为:刀尖圆弧半径为2.5mm,前角为-15°,后角为10°。超精密机床主轴转速为120rpm,B轴工作台转速1.2rpm,切深为6μm。为了准确测试对刀信号及针对切削力进行测试研究,可以在被加工工件底下设置Kistler三向微力测试仪进行飞切过程的同步测试,如图5所示。

图5 弧形槽微结构阵列的超精密飞切加工

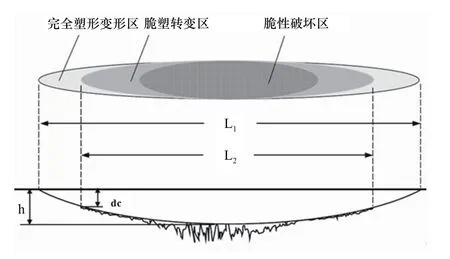

飞切加工实验前,首先将单晶锗工件表面((111)晶面)在塑性域车削成镜面,无各向异性粗糙度花瓣分区特征[6]。图6(a)为该工件表面不同晶向上飞切弧形槽的整体情况,图6(b)为单个槽形的显微照片,从图中可以观察到明显的脆性破坏区、脆-塑转变区和塑性变形区。采用触针式轮廓仪沿槽的长度方向进行测量,纵向槽深方向测量时所测弧形槽表面特征如图7所示,可以明显的观察到在弧形槽切入和切出区域存在着局部的塑性变形区,在槽的中部存在着明显的脆性破坏区,并产生了明显的中心裂纹。这种弧形槽的脆塑变形特征在工件表面成周期性变化特征,跟各向异性的花瓣分区特征是对应的。

图6 飞切过程中的弧形槽微结构阵列及单晶锗弧形槽微观形貌特征

当调整切深大小时,弧形槽内部L2区间的脆性断裂现象明显改善,这也可以反映出径向可调飞刀盘的重要作用。可以通过减小切深h来获得良好的弧形槽形貌,但是根据脆塑转变的最小切削厚度理论可知这时的弧形槽尺寸大小将受限。当然,如果将单晶锗工件换成塑性金属材料(如铜、铝等),将不会收到脆塑转变的影响,能够实现良好塑性弧形槽微结构的加工。

图7 单晶锗槽形的脆塑转变区特征

5 结论

所设计的径向微调刀式飞刀盘能够方便在无竖直进给Y轴的超精密机床上使用并实现超精密飞切过程中的对刀和切深微调功能,同时粗、微调动平衡调整功能

【】【】可以很好地保证飞刀盘的加工精度和稳定性。应用该飞刀盘实现了针对单晶锗表面的弧形槽微结构阵列加工实验,获得了获得塑性区域内的良好槽形的必要条件。飞刀盘的径向可调功能对于把握脆塑转变临界切深范围内的塑性域弧形槽加工至关重要。应该指出的是,相关技术的应用研究工作仍在开展当中。

[1]王润兴.金刚石飞切硅片微槽表面创成机理研究[D].河南理工大学,2015.

[2]Weule H,Hüntrup V,Tritschler H. Micro-cutting of steel to meet new requirements in miniaturization[J].CIRP Annals-Manufacturing Technology,2001,50(1):61-64.

[3]石广丰,薛常喜,史国权.基于图像处理反求法的微结构FTS超精密加工[J].制造业自动化,2017,(04):35-37.

[4]闫艳燕,王润兴,赵波.金刚石飞切单晶硅的切削力模型及试验研究[J].中国机械工程,2016,(04):507-512.

[5]史国权,肖建国,石广丰,谢启明,木锐,苗实,蔡洪彬.超精密切削机床飞刀盘径向调刀装置:中国,201320773692.4[P].2014.

[6]苗实,史国权,石广丰,蔡洪彬.单晶锗各向异性对加工表面粗糙度的影响[J].机械科学与技术,2017,(01):89-94.