基于PCS7的聚合反应器系统控制策略仿真实现

钱琳琳,朱博帆,何毅晨,罗 军

(北京联合大学 自动化学院,北京 100101)

聚合反应是高分子放热反应生产过程,反应器内温度高、压力大,变量具有非线性、大时滞以及强惯性等特性,因此如何使反应器中的各个变量的控制达到“稳、准、快”,一直是化工过程控制领域的难点。

SMPT1000高级多功能过程控制实训装置是将全数字仿真技术与半实物实验装置结合,专门用于对多种化工生产过程的实验仿真,尤其适合具有高复杂性和高危险性的聚合反应器的仿真。该装置由立体流程设备盘台、高精度工业仿真引擎及实验监测软件、IO接口与辅助操作台及工业控制系统四部分组成, 它提供了典型的 4~20 mA、DI/DO、Profibus DP、OPC等信号接口,可与多种控制厂商的控制器互连[1]。

本文针对SMPT1000中的聚合反应器仿真装置进行了控制系统设计,构建了混合罐液位及B料流量比例控制、反应器液位及C料流量比例控制、闪蒸罐液位控制、反应器温度控制、闪蒸罐压力控制、反应产物流量控制6个控制回路,选用西门子公司的SIMATIC PCS7过程控制系统平台及STEP7 V5.4组态软件实施控制方案。仿真结果证明了方案中各控制策略的可行性和高效性[2]。

1 工艺流程、控制要求与特性分析

1.1 工艺流程原理

如图1所示为一个含上下游工艺的反应器流程,包括混合罐、预热器、反应器和闪蒸罐4个部分。工艺核心为原料A与原料B在催化剂C的作用下,生成主产物D和副产物E,反应方程式为

图1 反应器工艺流程Fig.1 Process flow of reactor

式中,主反应生成物D是所需产品,副反应生成物E是杂质,主、副反应均为强放热反应。为了获得较高转化率,采用A物料过量的工艺,成品转化率计算公式为D/B×100%。

原料A与原料B分别由A进料泵P101、进料阀门FV1101、B进料泵P102、进料阀门FV1102输送进入混合罐V101内混合;混合物料经预热器E101预热升温后,进入反应器R101进行反应,反应所需的催化剂C由催化剂输送泵P103、进料阀门FV1104从反应器顶部加入;在反应过程中,反应放热强烈,因此R101需要使用从阀门FV1201进入夹套的冷却水进行冷却,反应温度、停留时间、反应物料浓度及混合配比最终影响产品D的转化率;反应体系气相压力对温度敏感,在冷却失效产生的高温条件下,过高的气相压力将使反应器有爆炸的风险,在反应器顶部设一路抑制剂,当反应压力过高危及安全时,由阀门XV1101通入抑制剂F,该抑制剂会使催化剂C迅速中毒失活,从而迅速中止反应;冷却水被反应器加热后形成的热水经阀门FV1202通往E101预热器对进料进行预热,回收一部分热量,多余的热水经阀门FV1203通往公用工程。R101反应器底部出口物料含有产品D、杂质E、催化剂C、以及未反应的原料A和少量原料B,为了回收原料A,在反应器下游设置闪蒸罐V102,将混合物中过量的原料A通过真空泵P104和阀门PV1101分离提纯,并循环使用;闪蒸罐V102底部产品D混合物料由输送泵P105加压经阀门FV1106送入下游分离工序进行提纯精制。

1.2 控制需求分析

1.2.1 流量控制要求

根据工艺流程中主副反应方程式,要求3股料A∶B∶C 的比例约为 9∶3∶1,在混合罐中 A 料与 B 料流量比为3∶1,在反应器中A、B混合物料与C料的流量比为12∶1;要求闪蒸罐出口流量稳定在一个固定值以保证产量。

1.2.2 液位控制要求

在满足安全和工艺要求的前提下保证混合罐液位处于一定的液位高度;要求反应器液位处于50%的稳态值,以便有足够的反应停留时间,使化学反应尽可能充分地进行;要求产物及剩余原料在闪蒸罐进行分离,保证闪蒸罐液位处于安全位置。

1.2.3 压力安全控制要求

为保证生产安全,保证在整个反应过程中压力不超过140 kPa;为保证闪蒸罐正常工作,要求在整个过程中处于30~70 kPa压力范围内。

1.2.4 温度控制要求

打开预热器循环回水管线阀门后,一部分吸收反应热的循环冷却水对混合物料进行预热,要求预热器温度在一定范围;为保证反应的安全进行,需要反应器温度维持在稳态值为95℃。

1.2.5 产物组分控制要求

为得到一定的转化率的产品,要求对反应器最终产物的组份进行控制,要求产物D组分稳态值达到78%以上。

1.2.6 安全因素控制

设计报警和停车方案,在混合罐液位、反应器液位、闪蒸罐液位、反应器压力、闪蒸罐压力超出设计要求范围时,视其严重程度分别进行报警和停车。

1.2.7 节能环保指标控制

出于对效能、环境等因素的考虑,要求在控制系统设计和实施中对冷却水用量、冷水回收利用等予以充分考虑。

1.3 对象特性分析

1.3.1 液位的影响因素分析

影响液位的决定性因素是各个罐的入口和出口阀门的流量。对混合罐液位没有明确的高度要求,控制中主要从安全和优化方面考虑;反应器液位有具体稳态指标,主要从控制效果方面考虑;闪蒸灌液位没有明确的稳态值表要求,设计师主要从安全及工艺方面考虑即可。

1.3.2 压力的影响因素分析

在空间一定的情况下,影响压力的因素主要是温度。反应器的液位控制在50%前提下,影响反应器压力的主要因素是反应器的温度。影响闪蒸罐的压力的主要因素是闪蒸罐体积、闪蒸罐内的温度以及真空泵的频率。控制住闪蒸罐的液位后,相当于使闪蒸罐的体积一定;闪蒸罐温度主要由反应器出料决定,相对稳定;可以通过调整真空泵变频器频率来控制闪蒸罐的压力。

1.3.3 反应器温度的影响因素分析

反应器中物料的化学反应是一个剧烈的放热反应(主副反应均为剧烈的放热反应),发生化学反应后,如果不加控制,反应器温度会快速上升,而且反应器压力也会蹿升。影响反应器温度的主要因素有 A、B、C 进料量、A、B、C 物料比、冷水流量等。 在不同阶段温度受到的变化因素会有不同,在温度上升阶段,主要影响因素是A、B、C进料量和A、B、C物料比;在稳态阶段,冷水流量是影响温度的最主要因素。

1.3.4 产物组分的影响因素分析

影响组分的主要因素是A、B、C进料比,该比例决定了组分的最大值;其次,反应器温度上升的快慢影响组分上升的速度;再次,闪蒸罐液位的大小影响组分上升的速度。

1.3.5 冷水流量累计的影响因素分析

冷水的消耗主要是在液位、温度、组分依次进入稳态值后。A料和B料的混合物在C料的催化下生成产物D,一定的液位条件下,发生较为充分的化学反应,放出大量的热量。为了把反应器温度控制在95℃左右,必须依靠冷水降温。

2 反应器控制策略设计

用户对反应器液位、反应器温度、闪蒸罐压力和反应产物流量提出了稳态控制要求,综合考虑稳态要求、产量要求、能耗要求和安全要求,设计了混合罐液位及B料流量比例控制回路、反应器液位及C料流量比例控制回路、闪蒸罐液位控制回路、反应器温度控制回路、闪蒸罐压力控制回路、反应产物流量控制回路。另外,产物组分主要由A、B、C流量比决定,其中核心算法为复合PID控制算法。

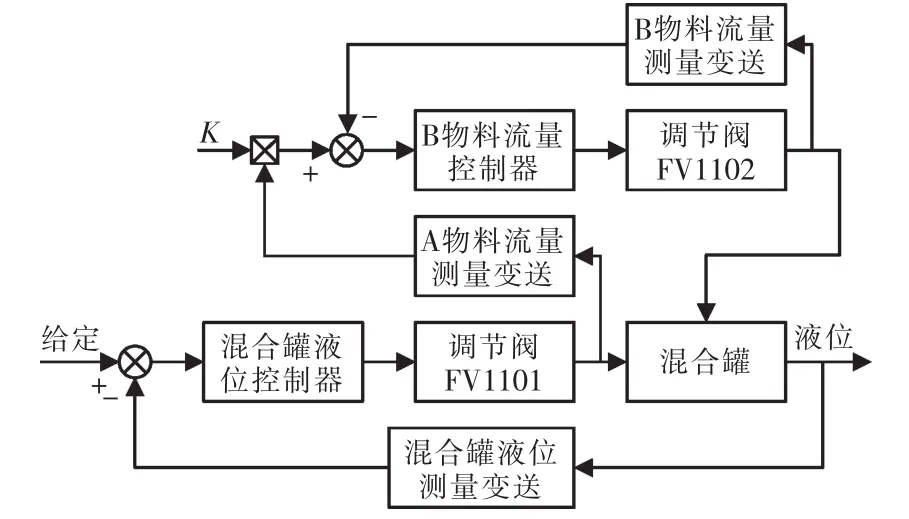

2.1 混合罐液位及B料流量比例控制回路

混合罐液位不是用户要求必须控制的变量,但考虑到它是整个工艺流程的源头,混合罐液位稳定与否影响着反应器变量的稳定,混合罐液位稳定值的大小也与整个系统优化有关,为此设计该回路。混合罐液位主要受A料进料阀门FV1101、B料进料阀门FV1102以及出料阀门FV1103的影响,这里选择进料阀作为混合罐液位的执行器,同时考虑A、B进料的流量比值约为3∶1,设计了混合罐液位及B料流量比例控制回路。如图2所示,下半部分为混合罐液位控制回路,被控变量为混合罐液位LI1101,执行器为A料进料调节阀FV1101;上半部分为B流量比例单回路控制,被控变量为B料流量,以A料流量乘以比例系数K作为该回路的给定值,执行器是B料进料调节阀FV1102。

图2 混合罐液位及B料流量比例控制回路Fig.2 Proportional control loop of mixing tank level and material B flow

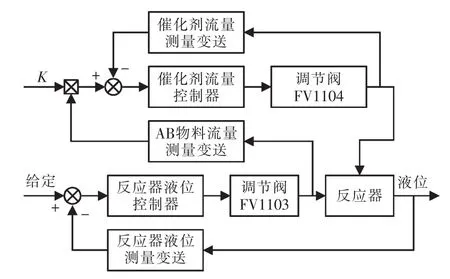

2.2 反应器液位及C料流量比例控制回路

反应器液位LI1102主要受A、B混合料进料阀门FV1103、催化剂C料进料阀门FV1104以及出料阀门FV1105流量的影响。这里选择进料阀作为反应器液位的执行器,同时考虑A、B、C进料的流量比值约为9∶3∶1,为此设计了反应器液位及C料流量比例控制回路。如图3所示,下半部分为反应器液位控制回路,被控变量为反应器液位LI1102,执行器为A、B混合料进料调节阀FV1103;上半部分为C流量比例单回路控制,被控变量为C料流量,以A、B混合物料流量乘以比例系数K作为该回路的给定值,执行器是C料进料调节阀FV1104。

图3 反应器液位及C料流量控制回路Fig.3 Proportional control loop of reactor level and material C flow

2.3 反应器温度控制回路

反应器温度上升阶段主要取决于A、B、C料的比例、进料量、停留时间和化学反应程度。在上升阶段通过前期小流量、中期大流量、后期中流量的方式,既保障温度上升的速度,又能压制超调;自反应器内化学反应开始后,通过调节冷却水的流量来控制反应器温度。选择冷却水阀门FV1201作为执行器来控制反应器温度TI1103。

2.4 闪蒸罐液位控制回路

闪蒸罐液位也不是用户要求必控的变量,但考虑到该变量的稳定影响着闪蒸罐压力,其稳态值大小影响着组分提升的速度,为此设计该回路。闪蒸灌液位LI1201主要受进料阀门FV1105、产物D出料阀门FV1106、循环物料A蒸出阀门PV1101的影响,这里选择进料阀门FV1105作为执行器控制闪蒸罐液位LI1201。

2.5 反应产物流量控制回路

反应产物流量FI1106主要受进料阀门FV1105和产物出口阀门FV1106的影响,这里选择FV1106作为执行器来控制产物流量FI1106,累计形成产量。

2.6 闪蒸罐压力控制回路

影响闪蒸罐压力的因素有闪蒸罐温度、出料流量、进料流量等多个因素,但是真空泵频率对闪蒸罐的压力影响最明显。由于存在2个调节器,为保证产量以及控制效果,将循环原料A出口阀PV1101全开,以真空泵P104作为执行器,调节真空泵电机的变频器频率,间接控制闪蒸罐压力。

3 控制策略在PCS7上的实现及其控制效果分析

3.1 反应器系统网络结构

本系统在网络结构上由下至上依次为现场级、车间级和管理级,现场级与车间级的通信使用西门子的Profibus-DP通信协议,车间级和管理级之间使用Ethernet工业以太网通信协议。AS站(西门子S7-400H型PLC)、工程师站(ES站)以及操作员站(OS站)置于控制室内,AS站通过工业以太网模块CP443-1与工程师站、操作员站通信,AS站通过Profibus-DP网络实现与放置在现场的ET200M远程I/O的通讯[3]。

3.2 反应器系统的软件和算法

3.2.1 反应器系统的软件

PCS7是西门子公司的高级过程控制系统平台,从传感器、执行器到控制器,再到上位机,自下而上形成完整的TIA(全集成自动化)架构。SIMATIC Manager是整个系统的核心,是其他所有应用程序的管理门户,包括工厂视图、组件视图和过程视图3种视图模式;HW Configure包含整个硬件系统的组态,例如电源、CPU、通讯卡等,CFC和SFC编辑器用来建立连续功能图控制程序和顺序控制图控制程序;上位机组态编辑器WinCC V6.2用于组态控制界面[4]。

本系统在西门子PCS7过程控制平台上实现,硬件组态采用STEP7软件完成,各个变量控制回路程序使用CFC连续功能控制图表完成,控制算法使用结构化控制语言SCL来实现,安全和报警连锁保护使用顺序功能控制SFC来实现。

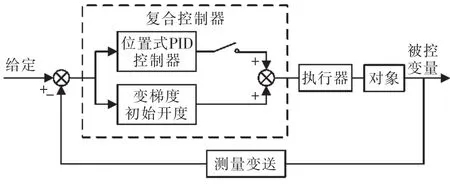

3.2.2 反应器系统的控制算法

鉴于用户对控制指标要求较高,而普通数字PID难以解决动稳态指标之间的矛盾,又考虑到模糊控制、神经网络等智能算法在实际生产现场应用不便,为此这里采用了经过改进的复合PID控制算法。改进之处不同的控制阶段采用不同的控制算法,在被控变量的主要上升阶段,控制器输出变梯度初始开度法,力争以最快的速度达到给定值附近,并有效消除积分饱和;在接近给定值处,加上位置型PID算法的控制块,抑制超调,尽快消除稳态误差。带有复合PID控制算法的控制系统框图如图4 所示[5]。

图4 带有复合PID控制算法系统Fig.4 System block diagram with compound PID control algorithm

3.3 控制效果分析

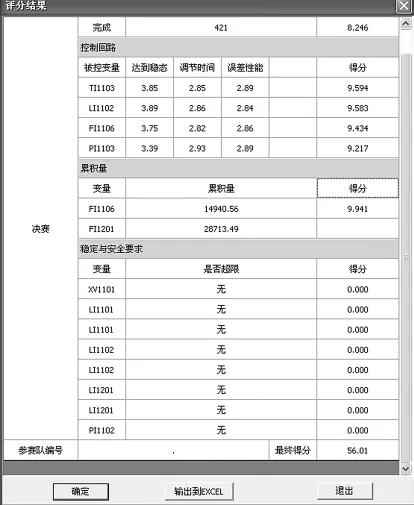

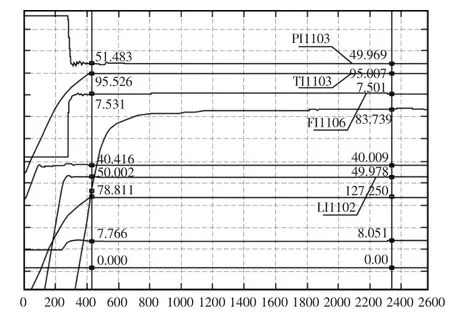

SMPT1000高级多功能过程控制实训装置不仅包含若干高精度工业仿真引擎,而且在软件中包含实验监测软件和实验运行评分软件,如图5所示,在满分为60分的情况下,该控制系统运行控制效果得分为56.01分,不仅达到了设计要求,而且各项指标均达到了优秀。图6所示为混合罐液位LI1101、反应器的温度TI1103、反应器液位LI1102、闪蒸罐压力PI1103、产品D的流量FI1106、产品D的组分AI1101等趋势曲线。

图5 SMPT1000评分软件打分结果Fig.5 SMPT1000 score result

图6 液位LI1102、温度 TI1103、流量 FI1106和压力PI1103等的趋势曲线Fig.6 Trend curve of level LI1102,temperature TI1103,flow FI1106,pressure PI1103

从图6可以看出,反应器液位LI1102的峰值为50.365 cm,超调量为0.73%,调节时间约为 40 s,稳态值约为49.978 cm,稳态误差为0.044%;反应器的温度TI1103的峰值为95.973℃,超调量为0.75%,调节时间约为55 s,稳态值约为95.007℃,稳态误差为0.00074%;闪蒸罐压力PI1103峰值48.155 kPa,超调量3.6%,调节时间约为30s,稳态值49.969 kPa,稳态误差为0.062%;产物流量FI1106峰值7.561 kg/s,超调量0.813%,调节时间约为20s,稳态值7.501 kg/s,稳态误差为0.13%。

反应器压力PI1102由始至终在140 kPa以内,完全满足用户控制要求;开车时间420 s,组分AI1101在开车时间后均满足78%以上的浓度,产量累计14959 kg。

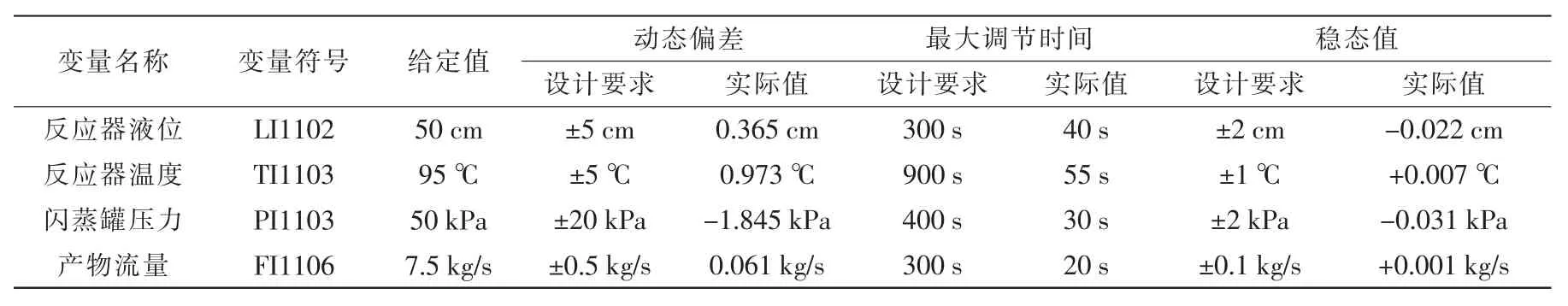

表1所示为实际达到的动、稳态指标与用户要求的动、稳态指标的对照。

表1 稳态指标和动态指标对照表Tab.1 Comparison of steady state index and dynamic index

4 结语

本文在基于数字技术的半实物仿真平台SMPT1000综合过程实训装置上,通过西门子PCS7过程控制系统,设计并完成了聚合反应器综合系统的过程控制。所设计的6个控制回路,在稳态要求、产量要求、能耗要求和安全要求方面,不仅达到了设计要求,整个设计中体现了安全和节能的思想,且操作简单、可行性好,运行结果表明控制效果很好。由于实现了“稳、准、快、省”的控制要求,该方案用于2016年西门子杯工业自动化挑战赛设计开发赛项的比赛,在具体实施中通过评分系统自动打分获得第一名,综合成绩获得全国总决赛特等奖。

[1]马昕,张贝克.深入浅出过程控制—小锅带你学过控小锅带你学过控制[M].北京:高等教育出版社,2006.

[2] 任帅,石励,慕德俊.基于SIEMENS PCS7的聚丙烯CSTR控制策略及仿真研究[J].计算机测量与控制,2008,16(8):1104-1108.

[3]董立新,陈程,吴海平.带搅拌釜式反应器的先进控制系统[J].石油化工自动化,2008,44(5):32-35.

[4]谢森林,王钦若,杜玉晓.智能控制方法在反应釜温度控制中的运用[J].自动化仪表,2008,29(8):15-18.

[5]钱琳琳,王德政,张益农.具有基础开度的位置式PID算法[Z].中华人民共和国国家版权局计算机软件著作权登记证书(2015SR103773),2015.