颚式破碎机排料口以及齿板断面的优化

黄登锋

摘要:生阳极专用颚式破碎机可用于电解铝厂残极处理车间,是一种对整块的焙烧废块和生废块进行破碎的一种破碎设备。目前该行业通常使用的油压机进行破碎,但存在生产率低,维护成本高的问题。而使用颚式破碎机存在生阳极摩擦系数小的问题。本文通过对破碎机排料口以及齿板断面形状进行优化设计,提高了破碎效率,节约了设备成本。

关键词:生阳极;颚式破碎机;破碎机排料口;齿板断面形状

0 引言

多年来,国内炭素行业在破碎大生阳极块、熟料残极块的破碎工艺一直都是选用500T油压机,而500T油压机每小时最大产量只能压三到四块700mm×700mm×1700mm残极块;设备故障率高,维修成本太高,使用直板腔颚式破碎机后,效率提高了很多,由原来500T油压机的每小时3~4块的产量骤增到每小时可破碎10~12块,产量几乎翻一番。但用直板腔普通颚式破碎机来破碎未经焙烧的生阳极块效果较差。其根本原因为生料块摩擦系数低,物料在破碎腔内严重打滑,物料只在腔内滚动,不下料。本文通过对破碎机排料口宽度以及齿板断面形状进行优化设计,提高了破碎效率,节约了设备成本。

1 破碎机排料口最小宽度的设计

排料口宽度尺寸的选择对破碎机产能、能耗和齿板的磨损有着直接的影响。排料口宽度的表示方法在行业内还没有统一。目前,国内对排料口宽度的定义一般是指在破碎机齿板底部,当动齿板和定齿板距离最小时,一齿板的齿顶同另一齿板齿底间的最小距离。国外则一般以动、定齿板相互距离最大时的尺寸表示排料口宽度。苏联的颚式破碎机标准中就规定排料口宽度为开口是距离尺寸。

排料口的最小宽度必须保证物料在破碎腔的下部不产生过压现象,也就是不造成排料口堵塞。合理的排料口最小宽度可以按下面方法确定。

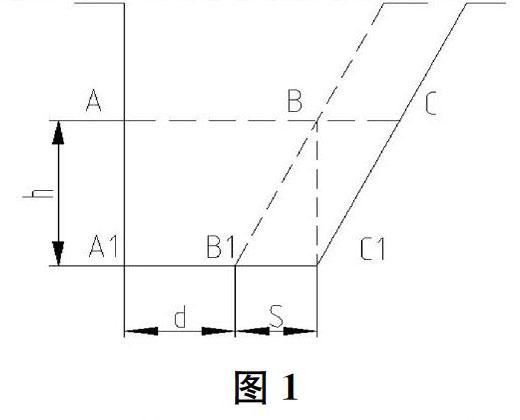

如图所示,假设动齿板做平移运动,忽略动颚在摆动过程中啮角变化的影响和物料与齿板间的摩擦力对排料了影响。破碎产品依靠自重进行自由落体。

当颚式破碎机以临界转速运转时,从闭口边的极限位置BB1后退到开口边的极限位置CC1,端面为AA1BB1的梯形棱柱体的物料落下后,其上的物料将继续填充满ACC1A1的破碎腔。此时物料的填充密度为μ2。当动颚从CC1摆动到BB1位置时,位于挺行ACC1A1棱柱体内的松散物料,经破碎压缩后成为ABB1A1的梯形棱柱体,此时物料的填充密度为μ1,但物料的重量保持不变。

斷面ABB1A1梯形棱柱体的体积为V1;

断面ACC1A1梯形棱柱体的体积为V2;

因为两个棱柱体内质量相等,可得:

V1μ1=V2μ2(1)

物料在破碎腔内的充填密度从上到下是逐渐加大的,在排料口处达到最大值。

给料中的物料粒度或和在破碎腔内破碎后的粒度都不是均匀的。当动颚板移动到极限位置时,各种不同粒度的物料在对应的水平面被夹紧。在夹紧面内,细物料决定了物料间的空隙率。通常情况下空隙率在50%左右,当动颚板做破碎运动时,破碎腔内物料被夹紧,空隙率减小。

设物料的相对填充密度为:

通常取μ=0.65~0.7。

通过公式(2)可以看出,排料口的最小宽度与动颚下部水平行程和物料相对填充密度有关。动颚的行程对物料的破碎效果有着直接的影响。动颚上部行程必须满足对物料的压缩量,下部行程不需太大。

动颚行程可按下式计算:

S=0.035B(3)

式中:B为给料口宽度。

2 齿板横向端面形状选择

破碎板的横向断面形状对破碎机的产能,破碎粒度和产品性状有着重要的影响。颚式破碎机的齿板横向端面形状大概有三种形式。即两齿板齿峰相对,齿峰齿谷相对及平面齿板。动齿板齿尖作用在物料上,使物料产生局部破碎后劈裂。物料由于齿尖的劈碎作用,受力面产生强烈的张应力,支撑面产生弯曲压应力。力P的水平分力等于P/2。这个力在断裂面引起均匀分布的拉应力、剪应力及弯曲应力.。当动、定齿板齿尖作用在同一直线上时,物料两面同时受劈力,断面上受有均匀分布的张应力,其值为:

由式(4)可知,作用在物料上的应力虽然增加了,但破碎力也增大了。

如已知物料的抗劈强度6。,由公式可计算破碎力P。根据试验,物料的抗劈强度与物料的抗张强度相近,且知:

抗张强度σa=(1/15~1/26)抗压强度;

抗弯强度σn=(1/6~1/11)抗压强度;

抗剪强度τ=(1/13~1/30)抗压强度。

立方体物料的边长为W=600mm,齿板齿距Z=115mm,物料抗压强度,则抗张强度σa

当采用齿尖相对的齿板时,破碎力为P2=σaW2g=684000N

当采用光滑破碎板时,破碎力为P3=σBW2g=18000000N

3 结论

本文所介绍的破碎机关键技术在于对生阳极物料的破碎,根据生阳极块摩擦系数小等的性质通过理论计算确定了可以防止其打滑的排料口大小参数和齿板横向断面的形式选择做了介绍。实际上,应力状态极为复杂,采用相同的计算公式进行比较,其结果可供参考。由上述结果可以得知,光滑的破碎板破碎物料时,所需的破碎力最大。而齿尖与齿谷相对的结构形式破碎物料所需的破碎力最小,并且由于我们所需破碎的生阳极块摩擦系数小,采用该种形式更能“咬住”物料,防止打滑,更利于破碎。

参考文献

[1]刘树英.破碎粉磨机械设计[M].东北大学出版社,2001.