磷酸盐系列正极材料发展和产业化现状

刘 勇

(海军驻天津地区兵器设备军代表室,天津300384)

锂离子电池具有比能量高、自放电率低、循环寿命长、无记忆效应等优点,已广泛应用于各类便携式电子设备、电动汽车、储能系统和国防武器装备电源系统等众多应用领域。目前,锂离子电池使用的正极材料主要有 LiCoO2、LiNi1-x-yCox-MnyO2、LiNi0.8Co0.2O2、LiMn2O4以及 LiFePO4等五大类,其余材料都是在这五类材料的基础上进行掺杂改性或表面包覆改性。其中LiFePO4材料凭借其优异的热稳定性和循环性能,在对安全性有突出要求的动力电池领域得到广泛应用。

橄榄石结构的LiFePO4正极材料最早由Goodenough等人于1997年提出。Mn、Co、Ni可以替代Fe,形成稳定的橄榄石结构电极材料,而V可以替代Fe,形成单斜晶体结构的电极材料。本文综述了各类磷酸盐系列材料的发展和产业化现状。

1 磷酸盐材料发展现状

1.1 橄榄石结构磷酸盐材料

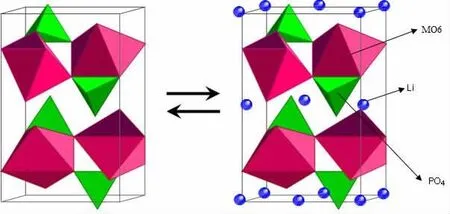

具有橄榄石结构的LiMPO4属于正交晶系,PO4四面体与MO6八面体通过共边和共顶的方式连接构成三维的框架结构,为Li+提供了沿b轴方向的一维扩散通道。由于聚阴离子团PO4的作用,橄榄石结构非常稳定,在充放电过程中LiMPO4的体积变化远小于其他体系的正极材料,具有很好的循环性能。但是聚阴离子团的存在也使得LiMPO4的电子电导率和离子电导率偏低,限制了其性能发挥。

橄榄石LiMPO4结构如图1所示。目前对其改性的主要措施可以归纳为:(1)表面包覆;(2)元素掺杂;(3)纳米化。

图1 橄榄石LiMPO4结构示意图

1.1.1 磷酸铁锂

1.1.1.1 表面包覆

磷酸铁锂作为最早商业化应用的磷酸盐正极材料,对其的研究和改性已经进行了很长时间,方法也比较成熟。目前对磷酸铁锂材料表面包覆主要是碳包覆,其他金属离子和快锂离子导体的包覆还在研究中。

对磷酸铁锂进行碳包覆的方式主要分为非原位碳包覆和原位碳包覆。非原位碳包覆是指在制备得到的磷酸铁锂外面进行碳包覆。原位碳包覆是指在磷酸铁锂合成的过程中进行碳包覆,可以选择合适的碳源与原料均匀混合,在焙烧过程中完成碳包覆;也可以利用含碳气体在高温下的热解反应对磷酸铁锂进行碳包覆。锂离子动力电池对能量密度和功率密度的要求越来越高,非原位碳包覆难以保证碳包覆的均匀性和完整性,且需加入大量的非活性碳,严重影响了磷酸铁锂电池能量密度和功率密度的发挥,因此一般选用原位碳包覆的方式。

快锂离子导体包覆是通过受控的非化学计量配比的方法,形成包裹在纳米磷酸铁锂晶体外的只有5 nm厚的“非结晶体焦磷酸盐LiFe0.9P0.95O4-δ”薄膜。该离子导电表面相提高了锂离子表面扩散率,并促使其迅速移动到晶体的锂离子进出通道,可将电池的充电速度提升36倍(仅为10 s),同时具有高放电倍率。

1.1.1.2 元素掺杂

掺杂是在材料中掺入少量其他原子或离子,在晶格内产生缺陷,从而提高材料性能的一种方法。磷酸铁锂掺杂主要是在锂位和铁位,通过掺杂不同比例的金属离子,可有效提高磷酸铁锂的电导率。尽管在电导率提高的原因及机理上存在很大争议,但可以肯定的是通过锂位掺杂,的确改善了磷酸铁锂材料的电导率。台湾Aleees通过铁位掺钒以及与金属氧化物共晶技术,显著提高了磷酸铁锂产品的稳定性和倍率性能。

1.1.1.3 纳米化

减小颗粒尺寸是提高磷酸铁锂锂离子扩散系数的必要手段。许多研究工作证实,纳米化的磷酸铁锂粒子可以缩短锂离子的扩散路径,从而提高锂离子的迁移效率。颗粒纳米化除了可以改善锂离子的迁移改性,还可以增大锂离子在磷酸铁锂中的固溶限,当颗粒减小到一定尺寸后,磷酸铁锂将以固溶体的形式存在。没有了两相界限的限制,在充放电过程中锂离子可以获得更快的迁移率。

颗粒纳米化在改善磷酸铁锂电化学性能的同时,也会带来一些不利的影响。随着颗粒尺寸的减小,磷酸铁锂的堆积密度明显下降,降低了磷酸铁锂的体积比能量。因此在制备磷酸铁锂纳米粒子时,需要充分考虑颗粒纳米化带来的影响。颗粒尺寸在100~300 nm范围内的磷酸铁锂具有最佳的综合性能。目前已经实现产业化的磷酸铁锂产品一次粒子的大小均在200 nm左右。

1.1.2 磷酸锰锂

磷酸锰锂同磷酸铁锂相比,最大的差异是比磷酸铁锂具有更高的工作电压(中值电压约4.1 V),因此比磷酸铁锂的能量密度提升了20%。目前对磷酸锰锂改性的主要措施与磷酸铁锂基本相同,采取的是表面包覆、掺杂改性、纳米化等手段。丰田汽车利用水热法将一次粒子的粒径缩小至20 nm,提高了锂离子传导性;同时通过在粒子表面涂布碳层提高了电子导电性,比容量突破了150 mAh/g。住友大阪水泥发表了增强导电性的方法,即将碳与碳化催化剂一同加热,使其复合化的催化剂法,在粒子表面形成2 nm左右的均匀碳膜,比容量突破了140 mAh/g。对磷酸锰锂进行掺杂改性的元素主要有Fe、V、Co、Ni等,其中Fe元素的掺杂是研究热点。Fe2+作为活性氧化还原电对取代部分Mn2+后,形成的LiMn1-xFexPO4材料可以视为磷酸锰锂和磷酸铁锂的复合材料,其表现的性能为两种材料的复合,充放电过程中表现出3.4和4.1 V两个平台,能够比商用化的磷酸铁锂材料提升10%~15%的能量密度。

目前,美国陶氏化学公司、BASF公司和日本住友大阪水泥公司已实现了磷酸锰锂材料的小批量试生产。

1.1.3 磷酸钴锂及磷酸镍锂

磷酸钴锂及磷酸镍锂比磷酸锰锂具有更好的平台电压(磷酸钴锂为4.8 V,磷酸镍锂为5.1 V),所以具有更高的比能量。但是更高的平台电压意味着需要承受更高氧化电位的电解液,目前的电解液体系完全不能承受,故其研究仅限于一些高等院校和科研院所。

1.2 单斜晶系磷酸盐材料

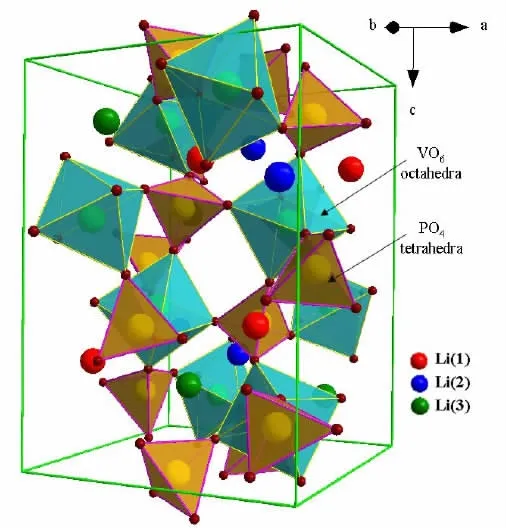

磷酸钒锂具有钠超离子导体(NASICON)结构,主要的研究方向是单斜晶系的磷酸钒锂材料。

从图2可以看出,当磷酸钒锂材料中的锂离子进行脱、嵌时,材料的结构重排很小,结构稳定性良好。但由于PO4将VO6八面体分隔开来,使得过渡金属原子相隔的距离较远,减小了材料的电子迁移率,导致磷酸钒锂的电子电导率较低,只有10-7S/cm数量级,限制了其高倍率的充放电性能。

图2 磷酸钒锂的结构示意图

磷酸钒锂在3.0~4.3 V的电压范围内,理论充放电比容量为132 mAh/g,每个晶胞单元能够可逆脱嵌2个锂;在3.0~4.8 V的电压范围内,完全脱出3个锂,其理论比容量达到197 mAh/g。

2 磷酸盐材料产业化现状

2.1 橄榄石结构磷酸盐材料

磷酸铁锂的产业化技术已比较成熟。根据铁源的不同,磷酸铁锂主要有四种技术路线,分别是铁红路线 (Valance为代表)、草酸亚铁路线 (早期A123为代表)、磷酸铁路线 (后期A123、Phostech为代表)和铁粉路线(台湾立凯为代表)。在四种主要的技术路线中,三氧化二铁、草酸亚铁和铁粉在产业化和使用的过程中均存在一定的问题,三氧化二铁路线比容量低,磁性异物高,市场竞争力较弱;草酸亚铁需二次烧结,生产周期长且批次一致性较差;铁粉路线前驱体制备需用液相法,控制难度较大,且过程中有氢气产生,存在安全隐患。磷酸铁工艺路线目前渐成主流,此工艺路线成本适中,形貌可控,对环境友好,市场竞争力强,国内大部分厂家采用的是磷酸铁路线。磷酸铁工艺路线在未来的发展中将克服成本方面的障碍,体现更优良的性价比,该路线将成为未来主流的工艺路线。

磷酸锰锂材料的研发与生产主要在美国陶氏化学和BASF公司、日本丰田汽车和住友大阪水泥公司。国内企业产品性能仍存在一定缺陷,且成品率较低,批次一致性较差,距离工程化应用仍有一定差距。国内的一些高校和科学院所对该材料做了一定研究,但是由于条件所限,高等院校的实验室级研究存在一定的局限性。

目前,磷酸钴锂和磷酸镍锂尚未见有产业化的报道,仅局限于研究阶段。

2.2 单斜晶系磷酸钒锂

国外磷酸钒锂材料的研发与生产主要在美国的Valence公司与日本的汤浅公司。美国的Valence公司拥有碳热还原法制备磷酸钒锂材料的专利权,已实现小批量生产,产品特点是比容量高,电池制备工艺简单,其产品为能量型磷酸钒锂的典型代表,为中国大多数电池生产厂家所采用。日本GS汤浅公司通过使用溶胶凝胶法制备得到纳米级的磷酸钒锂材料,已实现小批量生产,产品特点是大倍率放电性能好,但电池加工工艺复杂,其产品为功率型磷酸钒锂的典型代表。汤浅公司的磷酸钒锂蓄电池组已成功配套于波音787飞机的储能电池系统中。

目前国内企业仅有天津斯特兰和天津巴莫科技股份有限公司涉足此材料领域的研发,但产品性能仍存在一定缺陷,且成品率较低,批次一致性较差,距离工程化应用仍有一定差距。国内的一些大学,如天津大学、南开大学等,对这种材料做了一定研究。

3 结论

磷酸盐系列材料是锂离子电池正极材料发展的一个重要分支。本文介绍了锂离子动力电池用磷酸盐系材料的特性,综述了各类磷酸盐材料在现阶段的改性成果和实用化情况,并对各类材料的国内外产业化现状进行了介绍[1]。

[1]戴维·林登,托马斯B·雷迪.电池手册[M].汪继强,译.北京:化学工业出版社,2007.