YD30100大模数滚齿机维修改造

袁建峰

(杭州前进齿轮箱集团股份有限公司,浙江杭州 321003)

0 前言

YD30100型滚齿机(图1)可加工最大模数M20,最大直径1000 mm的各种直齿和斜齿圆柱齿轮,加工精度7~6级。齿轮加工误差由机床-刀具-工件系统中存在的误差引起,机床在齿轮加工过程中起着重要作用,直接影响工件的加工精度。提高齿轮的加工精度,必须分析引起误差的各种因素,采取有效措施减少加工误差。

图1 YD30100型滚齿机

1 问题

YD30100大模数滚齿机在加工Gamesa风机零件太阳轮轴齿轮和WD2000F风机太阳轮轴齿轮时出现齿形不正常(齿形周期性误差)、齿面振纹、齿距累积误差超差等多种加工缺陷。

2 原因分析

齿形不正常(齿形周期性误差)和齿距累积误差超差,主要影响因素有工作台分度蜗轮副传动精度、工作台的回转精度、滚刀的安装精度、跨轮及分齿交换齿轮的安装及运转状况等。齿向超差主要有工作台的回转精度、工作台分度蜗轮副的啮合间隙和垂直进给丝杠因使用磨损而精度达不到时等原因。齿面振纹是由于振动造成,造成振动的原因有机床内部某传动环节的间隙大、工件与滚刀的装夹刚性不够和刀杆后托架安装间隙大等。

(1)工作台。检查机床运转情况,确定振动源后再检查机床运转精度,检查工作台和垂直进给丝杠精度。最后确定振动是由刀架螺旋伞齿轮间隙过大引起,更换螺旋伞齿轮及支承轴承后修复,垂直进给丝杠磨损严重,传动间隙过大,更换后修复。工作台分度蜗轮副的啮合间隙过大及工作台台面出现周期性摆动。

(2)滚刀架。根据滚刀架传动原理分析,滚齿机经 长期使用后,滚刀架部件容易出现主轴径向圆跳动和轴向窜动超差、后支架与主轴同轴度误差增大等故障。主要原因是主轴与滚刀刀杆磨损,前滑动轴承、后支架滑动轴承及铜套磨损所致。

3 维修改造措施

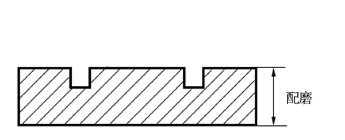

(1)工作台。首先拆除后立柱,拆除蜗杆传动花键轴,再拆除工作台滑座,然后拆除工作台台面,最后拆除工作台分度蜗轮副。经检查发现工作台圆形导轨磨损严重,导轨油路不到位,经过对工作台圆形导轨和工作台台面与圆形导轨接触面进行修磨刮研,对工作台分度蜗轮副传动间隙进行调整,配做调整垫片,增加工作台导轨油路,同时安装工作台导轨油路监控装置,确保工作台油路畅通。检查工作台蜗轮副间隙,配磨调整垫片,调整工作台蜗轮副间隙,同时对蜗轮副润滑油油路增加油量监控装置,确保蜗轮副润滑良好。

(2)滚刀架。滚刀主轴易磨损部位:主轴与前滑动轴承和铜套的配合表面;主轴锥孔(莫氏5号)与滚刀刀杆锥柄的配合表面。滚刀主轴的修复或更换应根据其磨损程度来确定。当主轴磨损较小时,可采用研磨法或磨削法予以修复;若主轴磨损、拉毛严重时,应予以更换。滚刀刀杆很容易出现磨损、弯曲、拉毛现象,在使用中应经常检查,及时更换磨损、变形严重的刀杆。

主轴轴承产生磨损后,将导致轴承间隙增大,使主轴的回转精度下降,直接影响齿轮加工质量。若轴承磨损较小而均匀,可通过配磨垫片厚度以调整轴承间隙。如主轴的前端滑动轴承磨损,造成主轴径向圆跳动超过允许值时,可拆下调整垫片配磨,应使两垫片的修磨量相同,直至符合要求。推力球轴承磨损后,会引起主轴的轴向窜动增大,只需拆下调整垫片,用修磨的方法减小垫片厚度,即可消除轴向间隙。当支承套筒的圆锥滚子轴承磨损时,由于支承套筒与铜套、齿轮紧密配合在一起,经铜套引起主轴后支承精度下降,使主轴后端的斜齿轮副在工作时出现冲击、振动、发热和噪声,应对调整垫片进行厚度调整以消除圆锥滚子轴承的间隙。

若前滑动轴承和支架滑动轴承(图2)磨损较大且不均匀,应对该轴承的锥孔进行修刮,或采用主轴与轴承锥孔对研法予以修整。但这种修理方法难以保证滑动轴承内外圆的同轴度,在主轴回转精度要求较高时,应更换前滑动轴承。更换前轴承之前,应先将主轴前轴颈的支承表面用磨削法恢复精度后,以修磨后的滚刀主轴为基准,重新配作前滑动轴承和支架滑动轴承。新配作的滑动轴承内外圆同轴度应达到0.005 mm,表面粗糙度达到 Ra=0.4 μm。

图2 支架滑动轴承

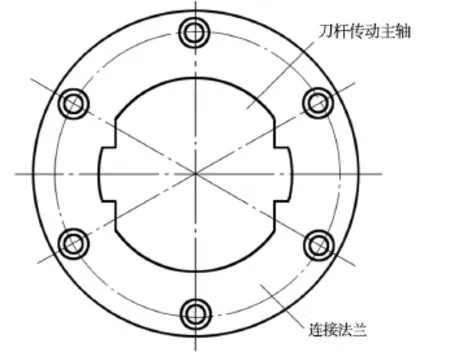

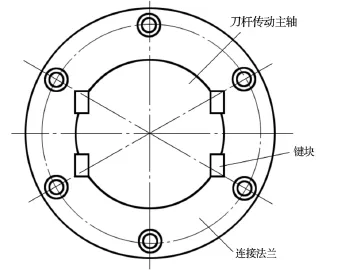

(3)法兰连接。对刀杆传动主轴(图3)传动键进行修磨,将工作面磨损量修平后,对连接法兰进行改造,加工配合键块(图4),通过配磨键块高度来调整刀杆传动主轴的传动间隙,避免更换传动主轴和连接法兰,降低维修成本和减少维修强度。改造前后连接法兰如图5、图6所示。

4 维修改造效果

滚齿机维修改造后试运转情况良好,没有异常的振动和噪声,加工精度满足工艺要求。跟踪检测批量产品,各项指标均达到技术要求。维修改造达到了以下效果:①滚齿机工作台的润滑状态得到改善,提高了工作台传动系统的稳定性;②设备故障率降低,提高了机床的工作效率;③维修保养方便,减少停工台时④1台该型号滚齿机可节省维修费用5万元,3台同型号滚齿机同类型故障维修可节省维修费用30万元。

图3 刀杆传动主轴

图4 配合键块

图5 改造前连接法兰

图6 改造后连接法兰

[1]YD30100型滚齿机使用说明书[Z].

[2]徐灏.机械设计手册第2版第4卷[M].北京:机械工业出版社,1991.

[3]机修手册第3版编委会.机修手册第3版[M],北京:机械工业出版社,1993.