超高功率直流电弧炉电极控制系统改造

何春红

(江苏苏钢集团有限公司, 江苏 苏州 215151)

苏信特钢100 t超高直流电弧炉于1998年运行投产,稳定运行19年,是苏信特钢冶炼特钢主要工装设备。相对于交流电弧炉,直流电弧炉具有吨钢电耗低,可以冶炼更高合金元素含量的特钢产品,但相对于交流电弧炉造价高,技术复杂,造成在冶金行业里直流电弧炉较少,据统计,世界上运行的100 t直流电弧炉不超过15台,造成备件、技术支援较少的状况。

1 苏信特钢直流电弧炉现状

1.1 电力系统

电力系统供电来自1台100 MVA的变压器,变压器进线侧为三相33 kV,出线侧为4组三相750 V,每组出线通过三相桥式整流驱动一根25 kA的电炉电极。三相桥式整流每个桥臂并联5个晶闸管,晶闸管的数量为 5×6(桥)×4(组)。

1.2 自动控制系统

自动控制系统以SIMADYN D系统为核心,配以ET100U分站组成,程序编辑软件为IBS4.03。SIMADYND拥有1个24槽机架和8个CPU,外围电路主要是由4组电流检测控制板、1个电压检测控制板、脉冲触发板等构成。

1.3 上位机系统

上位机系统由1台SIMADYNDHMI与CPU通信,主要功能为显示故障、报警、复位。电炉控制系统通过通信方式与SIMADYN D交换信息,另电极系统启动与停止等重要信号由电炉控制系统通过IO电缆直接发出。

2 超高功率直流电弧炉控制系统工作原理

直流电弧炉主要是交流电经过三相桥式整流的直流电经过石墨电极与废钢(对地)接触,产生电弧,高温融化废钢(或者铁水),电气原理图如1所示。电极控制系统主要分为两个部分:一是电极升降控制系统,改变电极与废钢的距离,控制弧长,电压闭环控制;二是整流控制系统,通过改变晶闸管整流移相角控制电流,电流闭环。电弧炉控制系统的主要技术难度在于电流环控制的实时性和稳定性,大电流晶闸管并联的稳定性(每个桥串联5个4 000 A的晶闸管)。

图1 电气原理图

3 苏信特钢直流电弧炉控制系统现状及存在的问题

3.1 控制系统现状

主控系统由SIMADYN D系统构成,因为建成时CPU速度的限制,故安装了8个CPU,包括1个协处理器、4个整流用CPU,1个通信CPU,1个电极升降CPU,1个IO采集CPU,系统复杂,程序复杂。外围检测电路、整流脉冲触发电路均由定制电路板完成,电路复杂。

3.2 存在的问题

1)所有CPU、IO模块、脉冲触发器等关键设备均无法采购备件,为生产埋下严重隐患。

2)PLC程序由DOS下的IBS软件编写,并且不能在线修改程序,给设备维护带来困难。

3)因为电炉本体S5 PLC已经升级,新的电炉本体PLC与电极控制系统无法通信,造成不能及时获取电极控制系统相关信息,特别是不能查看完全的报警信息。

4)西门子公司已经停止对该型号设备技术支持,全球范围内几乎找不到对该设备很精通的技术人员。

4 控制系统的改造方案

4.1 改造的条件

目前西门子S7-400 CPU的运算速度已经足够替代原系统SIMADYN D的8个CPU,国产的大功率晶闸管和晶闸管触发器技术已经成熟,在高铁等领域已经广泛应用。这些条件都为电极控制系统的改造提供了硬件和技术基础。通过多年对电极控制系统工艺,程序算法的研究取得一定进展。

4.2 控制系统硬件设计

控制系统由电极升降控制系统和整流控制系统构成。升降系统采用S7-400H PLC,控制电极升降和IO数据采集,作为整个控制系统的中枢。整流系统由4套S7-200+全数字式双控制器在线系统STM6脉冲触发器。整个系统采用以太网通信,与电炉本体PLC、MES系统通信。系统架构图如图2所示。

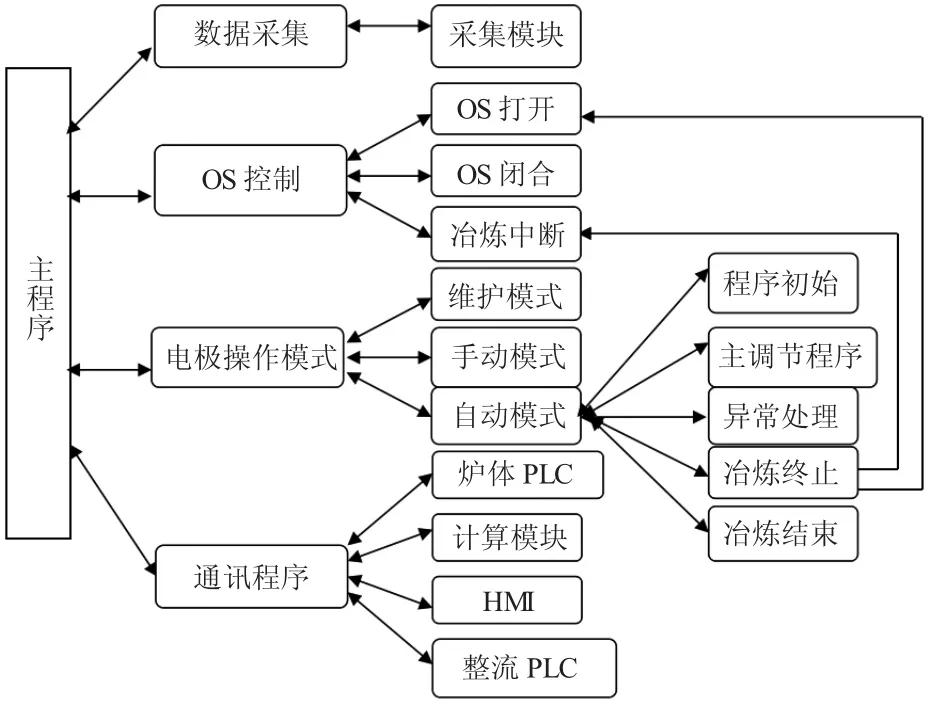

4.3 程序架构(见图3)

图2 控制系统架构图

图3 程序架构图

5 自动调节

5.1 自动调节流程

当自动调节初始条件满足,电极调节PLC发出OS闭合命令。OS闭合后,程序向整流器发出释放脉冲命令,这时电流调节标志和向下运动逻辑标志置1。同时,电极向下运行命令发出,直到电弧产生。这时电极停止向下运动(向下运动逻辑标志置0),直到电弧稳定达到设定的电弧电流。如果设定电流没有达到,程序减小晶闸管的导通相位角。当电弧电流大于电弧电流设定值,电流满足标志位置1。然后电压调节开始,这时电压调节标志位置1。送到整流器的最大相位角限制值设为0,同时电弧电流参考值送给整流器。自动调节结束后,电极上升直到高高限位。电压调节标志置0,电流调节标志置0,整流器全部锁定。自动调节流程见图4。

图4 自动调节流程图

5.2 电极自动升降控制

在自动模式下,电极根据输入的电弧电压设定值和实际电弧电压来调节电极上升或下降,电弧电压稳定在设定值范围内。分为起弧和电弧电压调节两个阶段。

5.2.1 起弧

接到启动命令后,电极向下运动,当出现电弧电流时,电极停止,电弧电流增大到电流设定值后,电压调节开始。这里有判断各个整流器是否都起弧的检测过程,如果检测到一个整流器的电流值为零,并且这个状态持续一段时间,同时系统线路又没有问题,这个整流器说明可能没有工作,同时报警产生。

5.2.2 电弧电压调节

在起弧后,通过控制电极的上下运动来改变电极与钢液面之间的距离,从而改变电弧的长度,达到控制电弧电压的目的。电弧电压和电弧电流的设定值可以从炉体PLC读取。在调节期间,出现异常情况时,程序作出相应的处理。

5.2.3 调节算法(见图5)

程序根据电弧电压设定值和电弧电压实际值通过PID算法得出电极参考速度,由电极上下运动速度和比例放大板之间的定性关系得出输出的放大板上的电压值,从而控制电极运动方向及快慢。

图5 调节算法图

6 结语

本系统改造后,各项技经指标接近于原来控制系统,同时保留了原控制系统,IO信号通过快速接插件可快速在新老系统之间切换,做到了控制系统冗余,解决了长期困扰苏信特钢超高功率直流电弧炉控制系统的备件、维护等问题。