锻造仿真优化技术最新发展和最佳实践

文/张洋洋,晏建军·安世亚太集团/安世工仿科技有限公司

锻压工艺的计算机模拟技术已经广泛应用于工艺研发阶段模具的设计及工艺参数的校验和优化。本文介绍了采用Deform DOE锻压工艺优化模拟技术并结合三维建模工具实现复杂三维模具结构的多目标优化。通过拉丁超立方、全因子及田口统计算法获得最佳模具结构优化设计方案,并直接解决了常见的锻件缺陷。其中,Deform DOE交互式的优化操作方式对模具的二维、三维复杂几何结构通过Morphing工具、三维几何建模双向参数化工具等进行几何结构尺寸的变量设置,系统能够自动识别几何建模的特征值并进行参数化定义。在设定多个约束目标的条件下实现模具设计的智能优化,无需以往繁杂的程序开发,大大降低了“试模”成本,使得锻压优化模拟技术以最为便捷的方式应用于企业模具及工艺设计过程中。

塑性成形中,金属成形受材料、变形温度、变形速度、模具结构等多种工艺条件影响。系统地分析研究这些工艺条件对成形过程的影响,对提高产品质量、降低材料浪费有非常重要的意义。

Deform软件是锻造工艺中应用最广泛的软件之一,该软件基于有限单元法,可以准确预测锻造过程中金属流动、模具应力、压下载荷和产品缺陷等。Deform V11.0+版本加入了DOE (Design of Experiments)优化模块,该模块是将专业的参数优化系统引入到金属成形模拟领域,系统地分析模具结构、材料参数、温度、变形速度等各类工艺条件对变形过程的影响,发现影响变形过程的关键参数。Deform DOE结合三维建模软件,可以实现复杂模具结构的尺寸修改和变量设置,系统的去评估模具尺寸对金属流动的影响,优化模具设计。

夏玉峰等人分析了凹模入模角、毛坯尺寸、摩擦系数和模具挤压速度等变量对直齿轮冷挤压工艺的影响,采用正交试验设计生成30组试验方案,采用Deform-3D软件进行模拟分析得到模拟结果;提取结果数值,导入到优化软件进行响应面和优化分析,最终得到最佳工艺参数。于秋华等人利用Deform-3D软件模拟了曲轴热锻成形工艺,分析了不同压下量下飞边及其折叠缺陷情况,优化压下量设置。吴彦骏分析了多工位高速锻造成形工艺优化,应用Deform软件模拟锻造成形,自行编制优化算法和程序求得最优解,实现预锻模具的优化。在工艺研究和模具设计阶段,为实现工艺参数和模具尺寸的优化,工程师大多需要借助其他优化软件或开发优化算法程序,这过程中除了需要研究优化软件和优化算法外,还涉及到模拟数据的提取和转移,很耗费工程师精力,不利于工艺参数和模具结构优化的顺利进行。另外,工艺优化需要进行多个方案的模拟对比,有时为了更为全面详细的分析,可能需要进行几十甚至上百个方案模拟分析。若采用传统模拟方式,需要完成几十甚至上百个方案的模拟设置,同样会延长工艺研发和模具设计周期。Deform DOE模块是将专业的DOE优化系统集成到Deform模拟中,可以实现多种优化变量的设置,将工艺条件参数、坯料尺寸、模具结构等多种变量进行参数化,然后根据自带的抽样算法生成多种模拟方案,提交队列自动求解。DOE后处理提供了多种优化分析工具,可以分析输入变量对输出结果的影响情况及获得最优解。

Deform DOE优化特点

锻造仿真优化本质是根据优化的原理和方法,在规定的各种限定条件下,优选设计参数,使某项或某几项指标获得最优解,整个过程是一个科学寻优的过程。锻造仿真优化是针对实际工程问题的优化,其优化特点也受到许多工艺条件的影响,设计人员需要根据锻造工艺及模具结构,设定分析变量及优化目标,借助计算机模拟锻造成形,系统地分析工艺条件及模具结构对成形的影响。

Deform DOE几何参数化

锻造成形中坯料、模具形状各异且不规则,对成形过程有重要影响。在对几何形状尺寸的优化过程中需要将坯料或模具的几何形状进行参数化修改、设置。

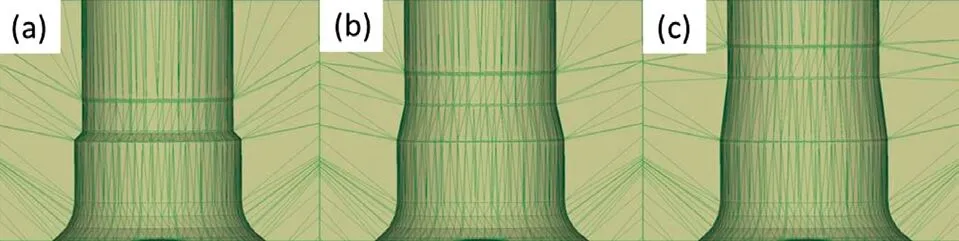

Deform软件的morphing工具可对三维模型进行修改,建立尺寸优化上下限范围。图1所示为某三维模具型腔尺寸的上下限设定情况,利用morphing工具可以直接在Deform界面下修改型腔尺寸;进而进行DOE参数分析,探究不同模具结构参数对变形过程的影响,优化模具结构。

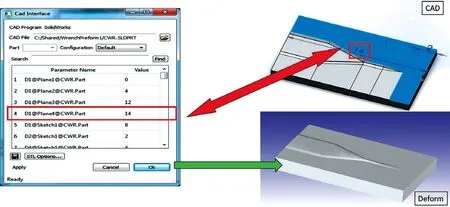

此外,Deform软件设有与建模软件的专用接口,可实现与建模软件无缝衔接,自动识别CAD模型的特征值,实现参数读取、修改等过程,如图2所示。在修改CAD模型过程中不会破坏建模软件原有的约束条件,如水平约束、垂直约束等。在模具设计过程中,利用Deform DOE对复杂模具结构进行多目标优化,分析结构参数对金属流动、成形载荷、模具应力分布、锻件质量的影响。无需复杂的优化程序开发,可以显著缩短模具设计周期,降低“试模”成本。

图1 三维几何修改(a-下限,b-初始值,c-上限)

图2 Deform与CAD软件的无缝衔接

约束条件

锻造仿真优化是针对工艺问题的优化,其优化目标还需符合工艺要求,是带有约束条件的工艺优化问题,又称为数学规划。

锻造工艺要求金属完全充满型腔,且无折叠缺陷。Deform软件自带算法可自行判断金属在锻造成形中是否发生了折叠和完全充模,且可通过添加感兴趣区域ROI(Region of Interest),细化优化区间,排除飞边干扰。

另一类约束条件是设置数值变量的约束条件,例如可设置成形载荷的上限值,Deform DOE会自动判断成形载荷是否符合约束条件。

DOE参数设置

变量设定

优化过程中,设计变量的选取对优化问题的求解至关重要。Deform DOE可以优化的输入变量类型包括:材料参数、温度、速度、接触条件、几何形状尺寸等。优化参数基本涵盖了影响锻造工艺的各种工艺条件。定义输入变量时可设置变量之间的耦合变化,例如在模具尺寸配合的优化过程中,可在配合尺寸之间建立耦合关系,实现尺寸的耦合变化。

锻造成形中的优化目标通常不只一个,是典型的多目标优化问题。多目标优化问题各目标之间通常相互制约且有无穷多解,这些解表示了目标函数根据约束条件和优化目标多方面折中和权衡结果。Deform DOE可优化的目标变量包括各种场变量、坯料体积、成形载荷等。

Deform DOE抽样算法

DOE分析中涉及到多种变量参数,每种参数又有多种取值水平,这就需要对不同的参数进行不同情况的抽样组合,生成相应的试验方案。

Deform DOE模块中提供了三种抽样算法:全因子、拉丁超立方和田口。

全因子法是将每个变量的不同样本点进行组合,是所有变量样本点的完全组合。当输入变量个数为nv,每个变量对应的水平数为ni(i=1,…,v),则全因子法所需要的试验次数为。例如当有三个变量,每个变量分别设有m、n、k个样本点,则全因子法会自动生成m×n×k种方案,所以全因子法较适用于变量数及样本点不多的场合,以获得较精确的分析结论。

拉丁超立方(Latin Hypercube Sampling,简称LHS)是试验设计中广泛采用的一种抽样算法,该方法最早由McKay Beckman和Conover提出,其关键是对各变量根据其输入范围进行等区间划分,每个区间中随机提取一个样本值作为该区间的代表,然后将不同变量的各区间代表进行组合,成为拉丁超立方样本点。这种取样方式可以采用较少的样本点准确描述样本空间;所以这种算法适用于变量数及水平数较多的场合。

田口法(Taguchi)是利用正交表来安排试验条件的试验方法,确保以最小数目的试验获得全因素实验中影响性能参数的全部信息,是一种高效、快速、经济的试验设计方法,可以用较少的样本点得到合理稳健的响应。正交试验设计实际上是全因子试验的一种部分试验,任意两因素之间进行的是一次带有等重复的全面试验。由于正交试验不会漏掉主要因素的各种可能搭配,所以可根据试验结果方便地分析各因素及其交互作用对输出变量的影响。

DOE优化分析

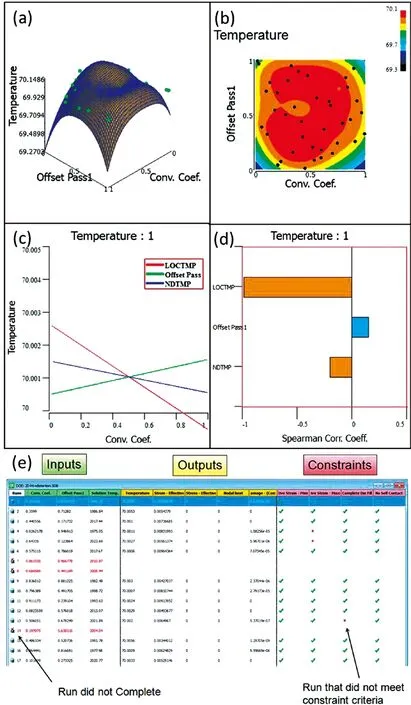

借助Deform的模拟仿真功能完成所有方案的求解后,Deform DOE模块会根据求解结果自动对设定的变量进行数据分析和挖掘。Deform DOE模块提供了响应面、敏感性、相关性和数据表等多种专业的DOE分析工具,如图3所示,可以快速高效的处理分析模拟结果。

图3 DOE后处理(a-三维响应面,b-二维响应云图,c-敏感性图,d-系数分析,e-数据表)

响应图是利用近似函数拟合样本点空间分布。Deform DOE模块中的响应图分为2D响应图和3D响应面两种。响应函数包括高斯函数、二次多项式、线性方程三种形式。以拟合设计变量与目标参数之间的数学关系,建立真实问题的近似模型,显示输出结果对输入变量的响应情况,清晰的显示输出结果是如何随着输入的变化而变化,便于找到最优解。

敏感性图是用直线拟合输入变量和输出结果之间的函数关系,直线斜率代表输出变量对输入变量的敏感性。这样可以从敏感性图中读出目标结果对哪个输入变量最为敏感,发现影响实验结果的主要因素。

相关性分析是以Spearman相关性系数评估输入变量对输出结果的关联程度和方向,由Spearman在1904年提出,是一种比较接近实际的分析方法。通过相关性分析,不仅可以得到输入变量对目标结果的相关性大小,还可以知道输入变量和目标结果之间的正负相关性。

数据表清晰直观的列出了DOE分析变量的输入值和输出结果及约束条件是否满足情况(图3)。

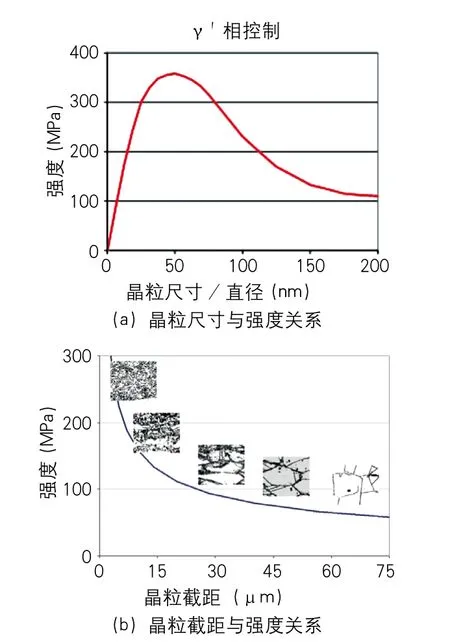

DOE镍基合金涡轮盘加工强度优化应用

用于汽轮机的镍基合金强度通过控制化学沉淀及晶粒尺寸得以实现。众所周知,评估化学沉淀对强度的影响规则是佩尔斯应力(Peierls stress)。从图4(a)可见,随着镍基合金晶粒尺寸的增大,其强度呈现逐渐升高的趋势,到达粒径50纳米左右时出现强度峰值,随着晶粒尺寸的继续长大,强度快速下降。图4(b)中显示了晶粒截距对强度影响的实验结果,随着晶粒截距的增大,强度则快速下降。

热处理、成形工艺及化学条件能够控制析出物的晶粒尺寸和形状。晶粒尺寸控制能够满足强度的要求。传统的镍基合金涡轮盘制造工艺从经济性方面考虑,采用毛坯锻造的方式(没有考虑晶粒因素的影响)。采用理想的锻造温度,但过高的温度会造成晶粒组织的粗大。尽管工艺的设计希望锻造成本和复杂度最小化,也同样满足模具设计的要求,但往往加工出来的强度无法满足大多数航空航天产品的需要。多年来,工艺开发一直以目标为基础。要想实现涡轮盘强度的加工要求,可通过从毛坯时效处理阶段开始的晶粒控制,到淬火时效和切削变形的残余应力控制,再到跨越工艺链的螺旋测试来完成。

Deform DOE/OPT技术将采用MO(Multiple Operation)计算环境,DOE/OPT(Design Of Environment)优化系统和概率预测模型进行某镍基合金涡轮盘晶粒尺寸的工艺控制。

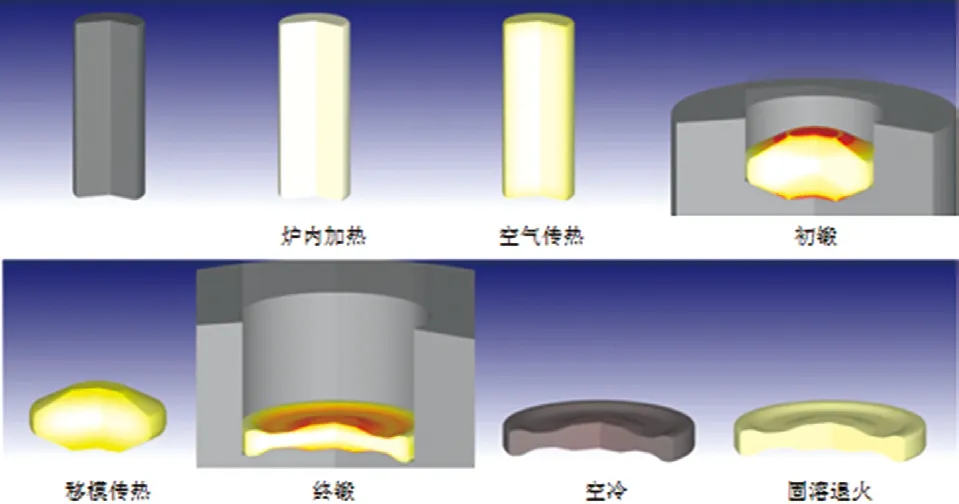

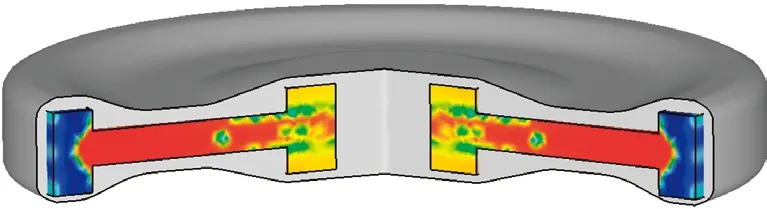

涡轮盘通常的加工工艺包括七道次工艺加工流程,如图5所示,从毛坯炉内加热到空气传热、初锻、初锻后移模传热、终锻、空冷及最后固溶时效处理。Deform将模拟完整的工艺流程,通过DOE优化技术控制最终产品晶粒尺寸,使得涡轮盘加工强度到达最佳。

图4 镍基合金晶粒尺寸与强度关系

图5 镍基合金涡轮盘加工工序

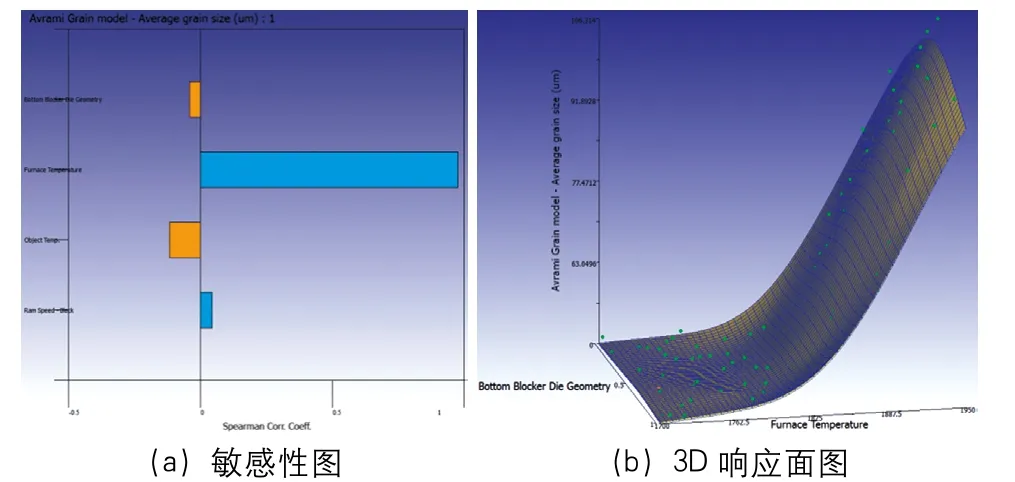

优化程序将参数化炉内加热工序的加热温度(1700~1900°F),锻造速度(1”/sec~5”/sec),初锻模具结构尺寸(凸凹模结构关联)和模具预热温度(300~900°F),采用拉丁超立方法进行100种设计方案的模拟计算。图6中敏感性图和3D响应面图显示了上述各设计参数对最终产品晶粒尺寸的敏感性影响。

从图6可见,炉内加热工序对最终晶粒尺寸的影响最为敏感,模具温度影响较小,锻造速度和模具结构的影响最小。因此,DOE将继续缩小炉内加热温度优化区间(1780~1820°F),寻找更加精细的优化方案。

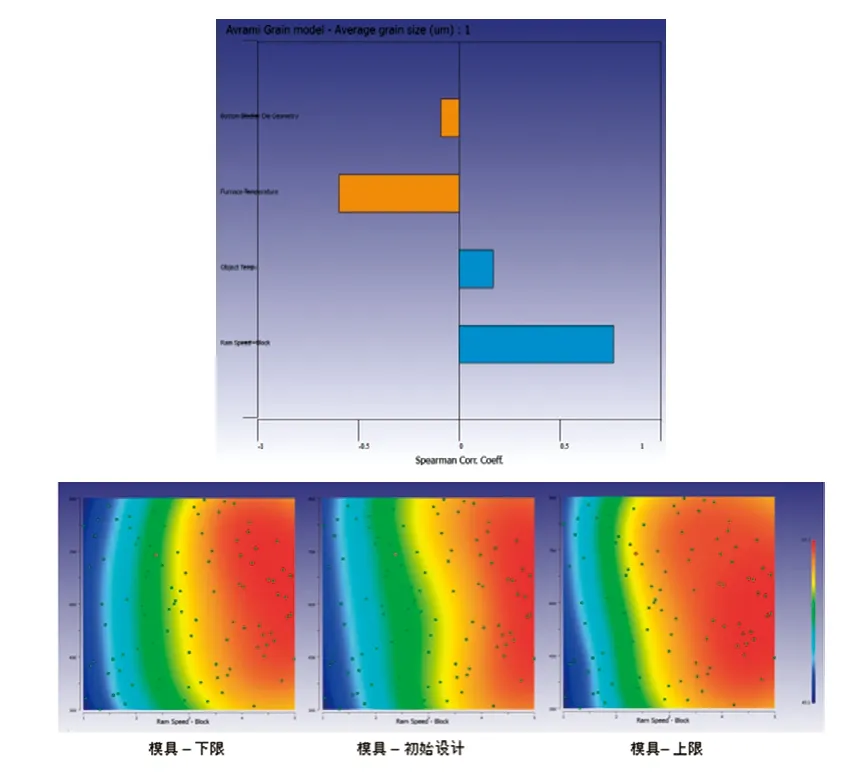

通过拉丁超立方法的优化,获得在上述温度区间的计算结果。图7表明在此温度区间内,炉内加热温度和锻造速度对最终晶粒尺寸的影响最为敏感,且两者分别呈正反向影响趋势。

图6 敏感性及3D响应面图

图7 敏感性及2D响应面图

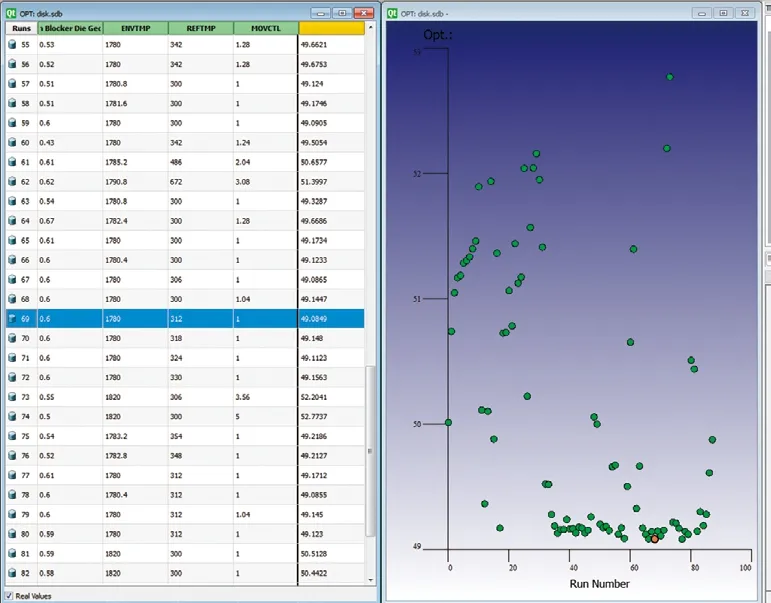

从图8优化方案列表中可获得在满足锻件成形尺寸要求的情况下(无折叠、充型不足等缺陷),第69设计方案获得最佳晶粒尺寸为49.0849nm,最佳工艺及模具设计参数:炉内加热温度1780°F,锻造速度1”/sec,模具结构(初始设计结构),模具预热温度为312°F。图9显示了最优化的晶粒尺寸分布云图。

图8 优化方案列表

图9 最优化晶粒尺寸云图

结论

Deform DOE模块是将专业的优化分析工具引入到了成形模拟中,可针对多种输入变量和目标函数进行参数优化。在模具设计和工艺制定过程中,系统地分析模具结构、工艺条件等对变形过程的影响可以有效提高产品质量、缩短产品周期、降低试模成本。Deform DOE参数优化对锻造过程的特色体现在:

⑴建立在Deform软件基础上的DOE模块,是专门针对于成形过程的DOE优化模块,可优化的输入输出变量,基本涵盖了成形工艺中所涉及的各种变量。

⑵完全参数化分析,锻造过程中的各种工艺条件均以参数化形式在Deform中体现,自动判断折叠及充模情况。

⑶Deform DOE提供了全因子、拉丁超立方、田口等抽样算法,快速生成不同试验方案。

⑷专业的DOE后处理模块采用响应图、敏感性曲线等优化工具进行成形工艺分析,可以更加准确高效地得到符合目标约束的最佳工艺参数。