基于FLAC3D对煤矿地下开采中冒落带演变模拟研究

李科+朱杰勇+高秀

摘要:放顶煤采煤技术运用广泛,但在开采推进过程中,采空区会发生冒落现象。当发生冒落时,采空区内的空气被迅速压缩,在巷道中形成强大气流,从而对井下人员造成危害。因此,要对发生冒落的工作面推进方位进行研究预测。本文运用FLAC3D软件,提出一种模拟冒落带演变的方法。以安家岭井工2矿4207工作面为例,对冒落带演变进行了模拟,成功的得出了冒落带演变规律。

关键词:FLAC3D;冒落带;模拟预测;地下开采

中图分类号:TD82 文献标识码:A 文章编号:1006-4311(2017)30-0167-02

0引言

在煤矿进行开采推进时,采空区经常会发生冒落现象。当发生冒落时,垮落的岩块会压缩采空区内的气体,速度极快的气流对井下人员造成危害。由此可见,预测冒落出现时工作面的推进方位对确保井下人员的生命安全至关重要。

1冒落现象的产生原因与过程分析

1.1冒落现象的产生原因

随着煤矿地下开采的不断深入,采空区内顶板岩层应力平衡被打破,并逐渐形成了新的应力状态。当岩体中自身的承载力小于新的应力时,顶板岩层就会出现冒落现象。最初采空区覆岩体大多沿着破裂结构面移动,随之发生冒落。但工作面的深入推进,采空区内的冒落现象发生频率不断增加。当岩体中冒落现象积累到一定的程度时,采空区两端岩体所承受的剪应力逐渐增大,岩体沿着剪切断面滑移,发生大规模冒落。由于岩层的移动,岩层顶板的临空面缺少支撑,临空面附近的岩体发生了应力重分布,采空区岩体将受到采空区四周岩体的挤压作用力,上覆岩层中区域的应力或增加,或减小,形成了增压区与减压区。

1.2过程分析

1.2.1工作面初次来压

随着工作面的推进深入,采空区上方的岩层出现部分断裂现象,开始向采空区冒落,一般将首次出现的大规模冒落称为初次冒落,垮落岩体使工作面承受了巨大的压力,称为工作面的初次来压。初次来压时,工作面的推进方位距开切眼煤壁的距离1。称为初次来压步距,一般为25到30米。发生初次来压时,煤壁会出现片帮,工作面支架受到了来自垮落岩体的压力。因此工作面必须采取相应的安全措施,如加强放定线的支护等。

1.2.2周期来压

随着采空区顶板岩层发生了初次垮落,工作面支架受到的压力降低,但当工作面继续向前推进时,采空区的顶板岩层在围岩应力与自身重力的作用下,新的冒落现象又会发生,工作面承受压力增加。当持续向前进行开采作业时,采空区顶板岩层出现周期性的冒落,将此现象称之为周期来压。当连续出现两次来压现象时,间隔距离称为周期来压步距。周期性来压步距一般为8到26米,受顶板岩层的厚度等影响。

2基于FLAC3D对安家岭煤矿进行实例模拟分析

2.1自然地理概况

安家岭2号井工矿隶属山西省朔州市,本矿区面积约为21平方千米。矿区运煤专线与山西各市相通,煤炭运输十分便利。矿区的西北部地势较高,东部地势较低。矿区最高海拔为1527米,最低海拔为1213米。

2.2工程地质概况

安家岭2号井工矿田地貌为低山丘陵,地表水土流失严重,但无滑坡、泥石流等自然灾害。矿田北部有环状陷落柱一个,矿区岩体属中等质量,煤层的顶板强度较高,稳定性较好。综合分析,井田的工程地质条件比较复杂,属工程地质条件中等类型。

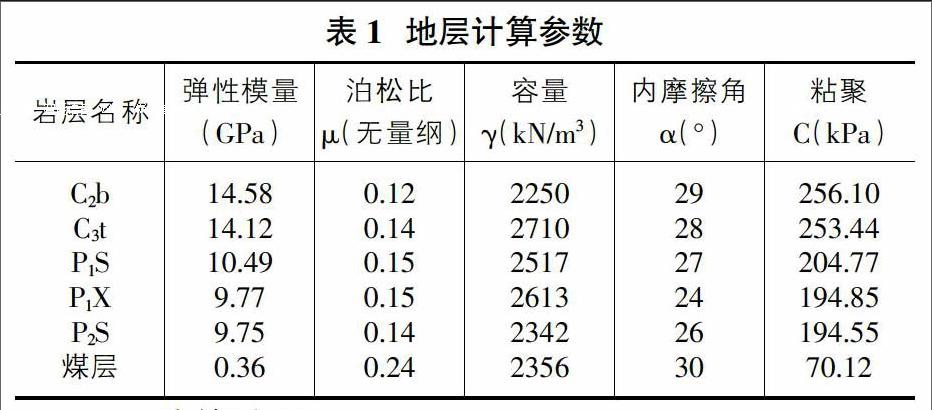

2.3计算参数

根据区内工程地质报告确定了计算参数,并运用室内试验结果和工程类比法相结合的方法,获得了区内地层的计算参数(表1)。

2.4计算过程

4207工作面长2310m,宽420m,面积约97万平方米。煤层的平均厚度为13m。煤层东部埋藏深,西部埋深浅,大致约在120-250m的范围内,顶板的管理方式为全部垮落法,开采时自西向东开采。

2.4.1冒落裂隙带判据及参数

2.4.2计算流程

选取理想弹塑性模型计算,莫尔一库仑屈服准则作为屈服准则。开采过程使用分步开挖的方法,每次沿开采方向前进40m,共开采80次。具体计算步骤如下:每计算100时步分析模型是否處于平衡状态,如果达到平衡则继续向前开采20m。若没有平衡,则对顶板岩层做一次拉伸应变的判定:当单元的拉伸应变t在2~25mm/m范围内,按照拉伸应变t与损伤因子D的关系式折减E、c、φ;当单元的拉伸应变t大于25mm/m时,判定单元发生冒落现象,将其置入“冒落带”组,并附上零模型,确定冒落带的高度。当冒落带高度达到理论高度h时,将该单元置于“回填冒落带”组,且将该组单元附上摩尔—库伦模型,参数选取损伤因子为0.8时的力学参数,计算100时步。

3冒落规律

选取平行于开采方向的截面Y=7990观察开采过程中采空区顶板岩层的冒落规律。当工作面向前推进了40米时,岩体开始出现裂隙,采空区发生冒落现象。当工作面推进到80米时,冒落带发育高度为15米。工作面推进到120米,冒落带发育高度为36.7米,此时判定采空区被冒落岩块充填完全,冒落暂时停止。随后工作面继续推进,当开采工作面推进到160米时,顶板再次发生冒落现象,当开采工作面推进到200米时,冒落带的高度再次达到36.7米,此时判定再次被冒落岩块充填完全。

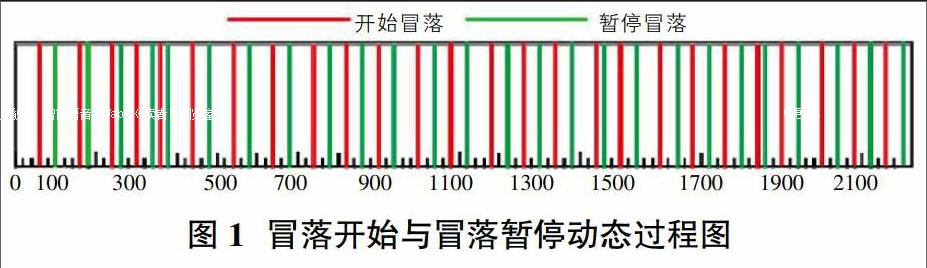

据图1可知,工作面推进到40~80,80~120,120~160等区域内,煤层顶板发生冒落现象。当工作面向前推进40米到80米时,顶板会发生冒落现象,在出现冒落现象之后,再继续推进40米时,冒落带高度达到26米,采空区就会被填充完全。裂隙带高度在75米到105米之间。在矿区的西部,由于煤层埋藏浅,裂隙带高度达到85米到125米,在矿区的中东部,煤层埋深,裂隙带发育高度位于70到85米的范围。和理论计算得到的结果差异不大。裂隙带高度当工作面推进到310米时,达到最大,发育高度为110米,随着工作面的持续推进,裂隙带不再继续发展。

4结论

①讨论了冒落发生的基本条件。探明了冒落是由于顶板岩体发生了拉伸破坏,而冒落的停止是由于垮落岩体完全充填采空区,给予顶板岩体强力支撑。②对冒落带演变进行了模拟研究。在明确了冒落发生的基本条件及破坏特征,本文提出了一种基于FLAC3D软件对冒落带演变进行模拟的方法。对比过去的计算开采沉陷的模拟方法—工作面顶板岩体与煤层的分界面上添加接触面单元,针对四种力学参数——粘聚力、泊松比、内摩擦角、弹性模量,分别选取四种水平值,得到力学参数与地表最大沉降之间的关系,发现本文所研究的模拟方法比过去的方法更为有效合理。endprint