660 MW直接空冷机组主轴驱动给水泵项目的技术经济性比较

宁 志, 吴志祥

(安徽安庆皖江发电有限责任公司 安全监察部, 安徽 安庆 246005)

近年来,空冷机组因其卓越的节水性能而倍受青睐,我国有许多大型空冷机组相继投产[1].通辽国产化示范项目大容量、高参数的600 MW亚临界直接空冷机组于2007年建成(2008年并网);我国首台超临界直接空冷机组华能上安电厂三期2×600 MW机组于2008年投入运行;世界首台超超临界空冷发电机组华电宁夏灵武二期2×1 000 MW机组于2008年开工建设;2010年12月28日华电宁夏灵武发电有限公司二期(2×1 000 MW)工程3#机组圆满通过168 h满负荷性能考核试验.百万千瓦级超超临界空冷机组在宁夏正式投产,展示了我国在百万千瓦空冷机组设计方面的技术领先优势,大容量超超临界空冷机组已成为空冷机组的发展方向.

锅炉给水泵是发电机组主要的辅机设备之一,已投运的600 MW超临界直接空冷机组大多采用了电动调速给水泵(以下简称“电泵”),这是因为电泵的系统简单,并对空冷机组运行影响甚小,但也有一些电厂采用了汽泵.当应用电泵时,其消耗的功率占机组额定功率的3%~4%;当应用汽泵时,因空冷机组的特性,主机背压受外部条件的影响变化幅度较大,汽泵中的小机多单独设置空冷凝汽设备,所以汽泵系统较为复杂,投资成本较高[2].

因此,研发新型的锅炉给水泵驱动方案来降低厂用电和供电煤耗,简化给水泵系统,降低初投资,已成为大容量超(超)临界机组(尤其是空冷机组)的重要研究领域之一.本文将主要引入主汽轮机主轴驱动给水泵[3]这种新型驱动方式,以内蒙古某电厂扩建2×660 MW直接空冷机组工程为例,论证660 MW直接空冷机组主轴驱动给水泵项目的技术经济性.

1 直接空冷机组给水泵常规驱动方式

目前,国内外运行的600 MW等级直接空冷机组中多数按电泵设置[4],考虑到少数直接空冷机组电泵的容量、调速装置的选型,以及在现有电网调度原则下降低厂用电率,选择了汽泵配置独立间冷凝汽器.

1.1 电泵驱动方式的技术分析

电泵驱动方式的特点主要有:系统相对简单,运行方便;维护工作量少;单台电动机容量要大于10 000 kW,厂用电要增加3%~4%,同时高压厂用电系统必须提高至10 kV,增加了初投资;电泵方案的厂房不需要布置小机及相应的系统,在大机中心线至B排的横向尺寸较汽泵可缩短约1.5 m.

按照电泵的容量,超超临界660 MW空冷机组的电泵方案配置可以分为3种:3×50%容量,2运1备;2×50%容量,不设备用;3×35%容量,不设备用.

600 MW亚临界机组的50%容量单台电泵的电机容量已超过10 000 kW(霍林河为11 000 kW,漳山二期为11 000 kW),对于660 MW级超超临界机组,给水压头增加至33 MPa,相对于亚临界的22 MPa增加了约50%,当采用3×35%BMCR容量电泵时,单泵电机容量也达到11 000 kW,与亚临界2×50%配置的电机容量相当.

故从设备情况及运行经济性考虑,推荐660 MW空冷机组电泵方案为:3×35%容量,不设备用泵(以下称方案1).

两台660 MW超超临界空冷机组3×35%容量电泵配置如表1所示.

表1 660 MW超超临界空冷机组3×35%容量电泵配置

1.2 汽泵驱动方式的技术分析

汽泵驱动方式的特点如下:对汽泵系统来说,给水泵组与常规湿冷机组相同,运行可靠;以中国电力企业联合会2008年发布的数据来看,300 MW以上机组给水泵中汽泵的非计划停运率为 0.22%,电泵为 0.71%,汽泵的运行可靠性相对较高;厂用电率比较低,可向电网多供电.但汽泵系统较复杂,需要增加独立间冷凝汽器、空冷冷却塔、小真空泵、小循环泵、小凝结水泵等设备,这些辅机的运行也会增加部分厂用电率,初投资成本较高,且运行维护量也较大.

660 MW机组的汽泵主要配置形式可有以下4种:1×100%容量汽泵+1×25%容量启动电泵;2×50%容量汽泵+1×25%容量启动电泵;1×100%容量汽泵,不设启动电泵;2×50%容量汽泵,不设启动电泵.

从目前国内外投运和正在设计的600 MW等级超(超)临界湿冷机组来看,这几种配置均有采纳.但对于空冷机组,600 MW等级直接空冷机组大多采用电泵系统,采用汽泵的机组较少.与2×50%汽泵方案相比,1×100%汽泵方案的初投资略低,运行净收益较高,综合经济性更优.

当运行泵发生故障时,机组停机.但根据目前的给水泵可靠率统计,给水泵组的非计划停运率为0.28%,泵的故障率很低.根据国内外给水泵和给水泵汽轮机的运行情况来看,无论是配置2台50%汽泵还是配置1台100%汽泵组,其可靠性均能保证机组的长期安全运行,大修的间隔完全能做到与主机相同或更长,随着设备制造质量和电厂运行维护水平的提高,设备的非计划停运率逐年降低,为了尽可能节省初投资、减轻运行和维护工作量,最近建设的空冷机组大部分采用1×100%容量汽泵.

按照小机凝汽器的形式,该方案有以下两种分类:一是独立配置的小机凝汽器,外设冷却塔及相关系统,如果采用湿冷凝汽器,那么耗水量较大,因此同时从节水角度考虑,此独立凝汽器应用间接冷却凝汽器和空冷冷却塔;二是直接排入大机的空冷凝汽器,可节省初投资.

对于600 MW超临界及以上等级的机组,锅炉形式为直流炉,在给水调节方面对小机的要求更高,小机排汽直接排入大机空冷凝汽器的方案难以适应主机空冷背压随环境条件剧烈变化的运行工况.故推荐660 MW超超临界空冷机组的汽泵方案为:1×100%汽泵(配间冷凝汽器+空冷冷却塔),不设启动电泵(以下称方案2).两台660 MW超超临界空冷机组1×100%汽泵方案配置如表2所示.

表2 660 MW超超临界空冷机组1×100%汽泵方案配置

2 主轴驱动给水泵方案

660 MW超超临界直接空冷机组中,虽然电泵的热耗率较汽泵要好,但其电机功率使厂用电率增加了3%~4%,因此减少了对外供电.汽泵的初投资大,虽然供电多但热耗率也较电泵高,而且系统复杂,运行维护量大.为了综合电泵与汽泵的优势,现提出一种新型的给水泵驱动方案,即主轴驱动给水泵.此方案可减少厂用电,同时简化系统、减少初投资,并可降低热耗率.

基于这一方案的电厂在国外已经有超过30年的安全运行经验.国外不同的用户选择这一方案所基于的技术和经济背景与我国目前的情况不尽相同.

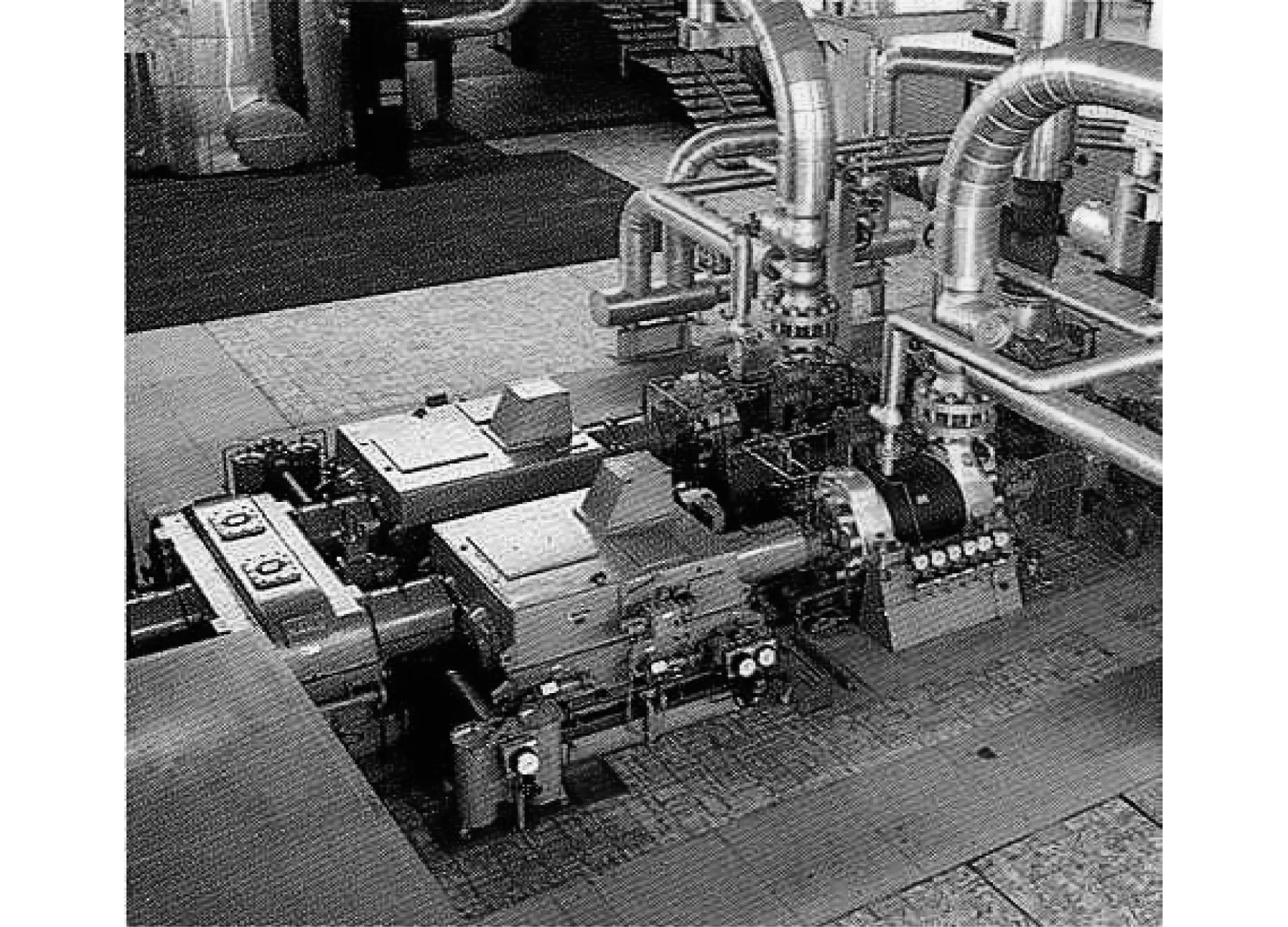

1975年投产的德国Scholven电厂600 MW机组给水泵驱动部分的现场照片如图1所示.两台给水泵的设计最大过载轴功率为21 990 kW,设计转速为4 904 r/min.

图1 德国 Scholven电厂主轴驱动给水泵现场照片

综合比较国外主轴驱动方案的实例,锅炉给水泵采用主轴驱动时,在直接空冷机组中可有以下两种配置.

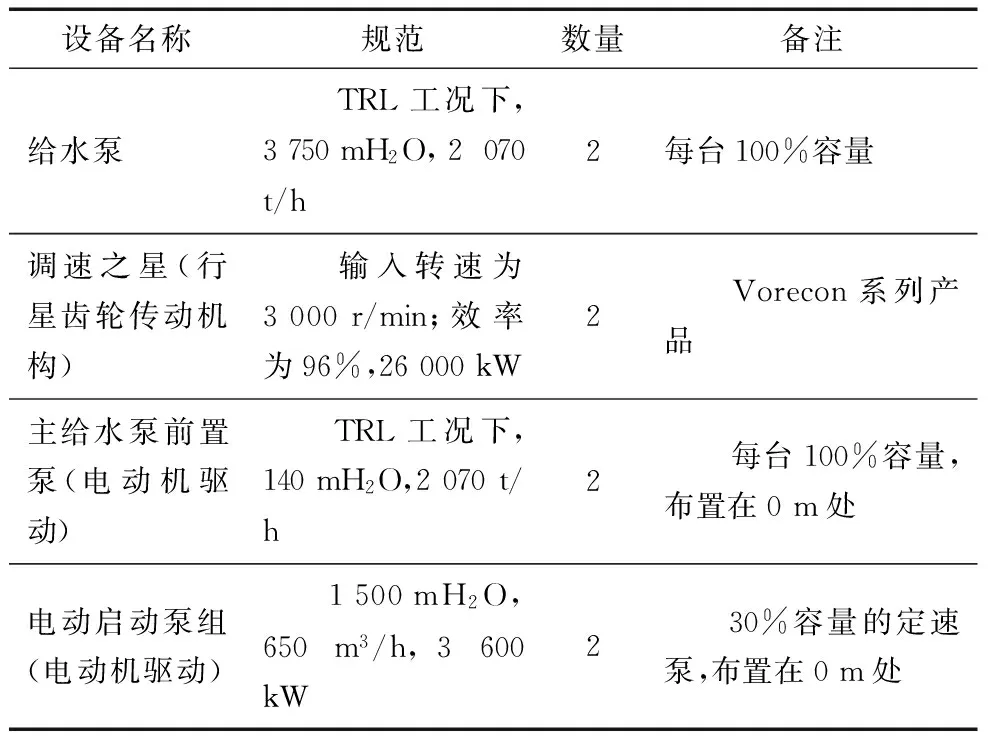

(1) 2×50%容量主轴驱动给水泵方案 先通过一个齿轮箱将汽轮机主轴做功分传至两个液力耦合器,然后再传给两个给水泵主轴.图2为布置示意图,从右至左依次是汽轮机、分轴减速齿轮箱(设计从3 000 r/min降至1 500 r/min)、高效液力耦合器(采用调速之星Vorecon系列产品[5],可选输入转速1 500 r/min)、主给水泵,设置2×50%容量的电动前置泵与给水泵共同组成2套给水泵组.为了机组启动需要,另设置1套30%容量电泵,同时作为备用给水泵组.

(2) 1×100%容量主轴驱动给水泵方案 取消独立齿轮箱,通过1个膜式联轴器[6]与高效液力耦合器相连,采用调速之星Vorecon系列产品作为高效液力耦合器,但输入转速3 000 r/min,与主轴直接连接,高效液力耦合器再通过1个联轴器驱动1台100%容量给水泵,设置1×100%容量的电动前置泵与给水泵共同组成1套给水泵组.100%容量给水泵在国内已有工程实例,在此应用并无困难.为了机组启动需要,另设置1套30%容量电泵组,同时作为备用给水泵组.图3为1×100%主轴驱动给水泵方案布置示意图.

图2 2×50%主轴驱动给水泵方案布置示意

图3 1×100%主轴驱动给水泵方案布置示意

为了最大限度地发挥主轴驱动给水泵项目的优势,本文选取1×100%容量主轴驱动给水泵方案(以下称方案3).对于660 MW超超临界机组,本方案设备(两台机组)配置情况如表3所示.

表3 1×100%容量主轴驱动给水泵方案配置

3 工程可行性讨论

对于国内火电机组来说,锅炉给水泵采用主汽轮机驱动是一种新型的技术,下面针对工程上的可行性进行讨论.

3.1 汽轮机接口改造

上海汽轮机厂所生产的超超临界660 MW机组的机头(即调阀端)为回转设备,该回转设备为液压驱动的盘车马达,其连接方式与汽轮机高压转子同轴,汽轮机机头两侧也有较大空间,对于安装齿轮箱/液力偶合器等调速机构有较大的布置空间,不需要调整高压主汽门的位置.

该方案主要是将机头的回转设备拆除,增加一个接口,通过一个膜式联轴器驱动高效液力偶合器,将回转设备拆除后,并将其调整到3#瓦的手动盘车处,这从目前的技术上来说是可行的.

另外,由于在高压侧增加了高效液力偶合器,而本机组的推力轴承设置在2#轴承座内,因此其转子端部的膨胀量较小,对于采用同轴给水泵的技术是较为有利的.

3.2 汽轮机机头输出扭矩可行性分析

为确定汽轮机机头驱动主给水泵输出扭矩的可行性(泵组功率约为27 000 kW),对高压转子的强度进行初步分析.本项目拟进行STP超超临界660 MW典型高压模块改型设计,因此下述计算均基于采用STP超超临界660 MW高压模块.

3.2.1 基本应力水平分析

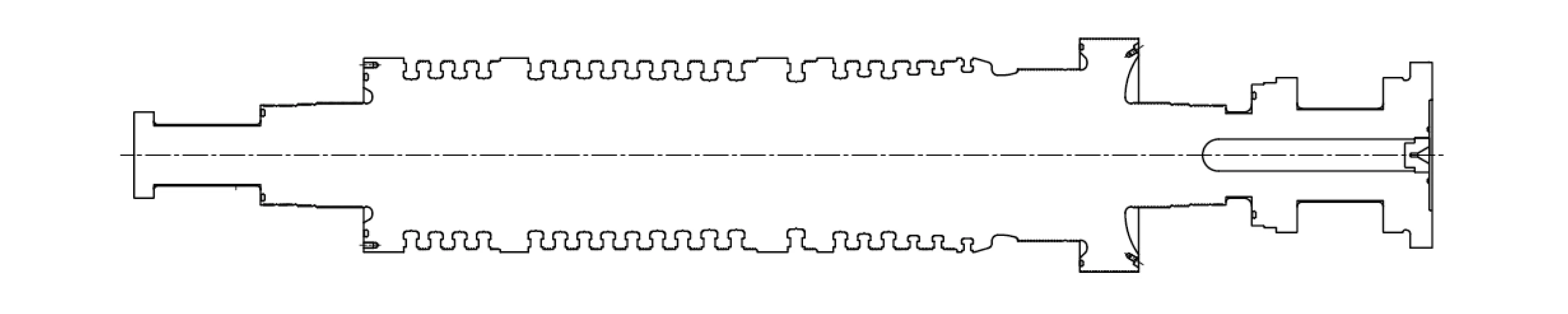

本机组采用USC 660 MW空冷机组,为高中压分缸机组.其高压转子精加工图如图4所示.对调阀端(图4左端)直接最小处,即转子轴颈处进行分析.

图4 高压转子精加工示意

其最小直径为250 mm,要求传递扭矩27 000 kW,转换为外力偶矩,计算式(GB3101—1993中规定的数值方程式)为:

式中:P——需要传递的功率,按27 000 kW计算;

n——转速,按3 000 r/min计算.

该截面的最大切应力为:

式中:M——高压转子最小截面承受的扭矩;

D——高压转子最小截面直径,本文为250 mm.

经计算可知,该截面的最大切应力远远小于该材料的许用应力.

3.2.2 有限元分析

由于定性分析只能得知某一截面的应力状况,对于整根转子的考核可通过有限元计算结果得出.以下仅仅摘取了有限元计算中的三相计算或考核结果,如图5,图6和图7所示.

图5 高压转子热态运行工况温度场计算结果

图6 高压转子热态运行工况下Mises应力计算结果

上述云图并不是所有的计算考核结果,详细的分析和考核还包括超速工况、稳态运行、高温蠕变,以及位移和变形等,这些分析和考核是严谨的,结论是准确的,此处不赘述.

3.2.3 小 结

从考核的结果可以论证,在机头增加27 000 kW的功率输出,对于汽轮机转子的强度考核是符合要求的.

图7 高压转子稳态运行2.0×104 h后蠕变合成应力考核结果

3.3 相关影响

由于汽轮发电机组与该调速机构之间采取膜盘联轴器的方式,其等效刚度很低,对于整个汽轮发电机组的临界转速影响较小,可以想见其具有足够的避开率,可以保证机组的安全运行.另外,汽轮发电机组的转子转动惯量要远大于该调速机构,因此其对于汽轮发电机二相短路等事故工况的转子动力学影响也是较小的.但应当考虑在发生二相短路等事故工况时,该调速机构是否能够承受事故工况带来的冲击载荷,而不产生破坏.

由于采用主轴驱动的给水泵,因此在启动时采用电动备用泵.一般认为,在负荷为30%时,可以进行切换.在停机时情况相反.由于盘车装置放置于3#瓦处,可用电动机驱动,这在很大程度上减小了由于采用主轴驱动给水泵方案带来的启停风险.

由于该技术是新型的技术,虽然在国外很早就有投运业绩,但目前在国内还尚无业绩.因此,产品的研发周期相对更长.从目前的方案来看,完全有能力将产品的研制周期控制在合理范围之内.

4 3种驱动方式的技术经济性比较

4.1 经济性比较的约束条件

技术经济比较设定条件如下:3个方案机组的发电量相同,锅炉蒸发量不同;相对应的配套辅机(除给水泵组及相关配套系统外)容量相同.

本文按660 MW空冷超超临界机组来比较,其中,电泵为方案1,汽泵为方案2,主轴驱动给水泵为方案3.

4.2 初投资和投资费用比较

3种给水泵驱动方案在建设初投资上的差异,主要体现在设备采购费、设备基础施工、主厂房结构施工费用,以及管道布置改变带来的增加费用.同时,由于汽泵多了一套小机空冷系统(也就是要增加空冷塔及相应循环水泵等),因此也要增加相应的设备采购及土建费用,详细数据如表4所示.

表4 660 MW机组3种方案部分投资差异

由表4可以看出,方案2的主厂房容积大于其他两个方案,增加厂房的造价约1 116万元,但方案3的给水泵设置在汽机机座上,故相关土建费用增加1 200万元.因此,以方案1为基准,方案2增加初投资5 347万元,方案3增加初投资2 960万元.

4.3 运行经济性比较

4.3.1 运行电量比较

按相同的汽机发电功率计算,当采用方案1时,一台机组的3台电泵同时运行的耗电量为22 500 kW,而方案2在以下3个方面增加了电耗.

(1) 小机独立空气冷却塔配置的4台循环水泵电功率增加约1 120 kW;

(2) 汽轮机的凝结水泵2台机组增加电耗约40 kW;

(3) 真空泵(2×100%配置,1运 1备),2台机组增加耗电量约150 kW.

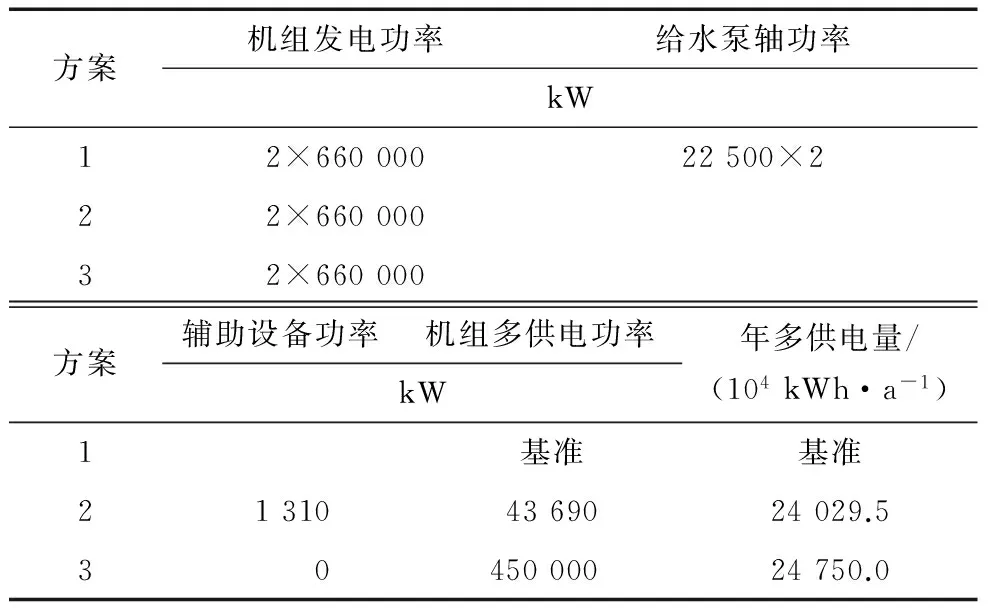

主机同轴驱动方式无额外的电耗时,发电量相同的2×660 MW机组在THA工况下的供电功率如表5所示.

表5 THA工况下3种方案的供电功率

4.3.2 运行煤耗比较

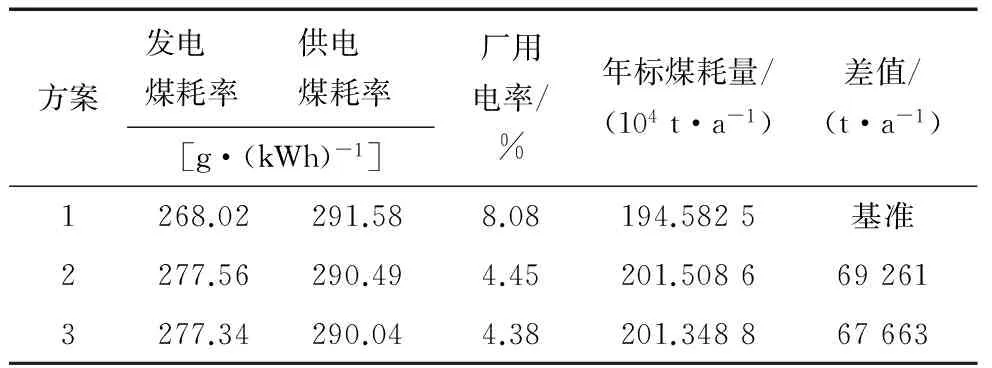

THA工况下3种方案的煤耗指标对比如表6所示.

表6 THA工况下3种方案的煤耗指标

表6中,年利用小时数按5 500 h计算,差值是方案2和方案3的年标煤耗量减去方案1后的数据.3种方案的汽机发电量相同,年利用小时数相同,主轴驱动给水泵方案的供电煤耗率最低,汽泵方案居中,电泵方案最差.

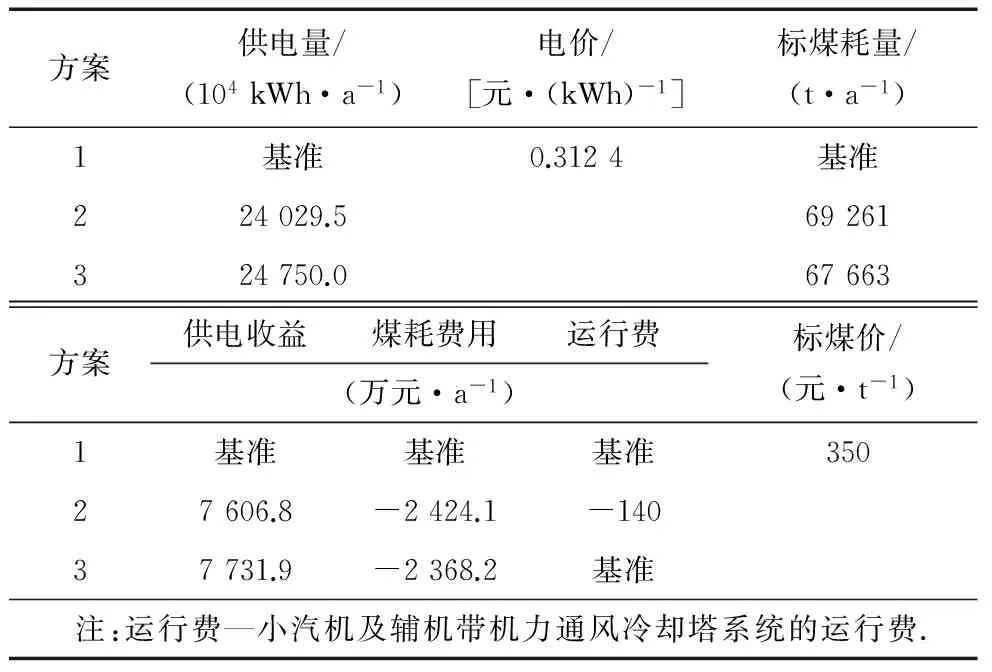

4.3.3 年运行收益比较

3种方案下2×660 MW机组的年运行收益如表7所示.

由表7可知,以方案1为基准,方案2每年可增加收入5 042.7万元,方案3每年可增加收入5 363.7万元.

表7 3种方案2×660 MW机组年运行收益

4.4 投资回收期比较

采用投资回收期法对3种方案进行经济性比较,以方案1为基准,方案2增加初投资5 347万元,每年增加收入5 042.7万元,方案3增加初投资2 960万元,每年增加收入5 367.7万元,贷款利率以6.55%来计算,方案2要1.2年才能收回成本,方案3只要0.6年就能收回成本.

因此,3个方案中主轴驱动给水泵项目的技术经济性最好,汽泵方案居中,电泵方案的技术经济性最差.

5 结 语

当各方案的汽机发电功率相同时,主轴驱动给水泵方案技术经济性最高,汽泵方案次之,电泵方案经济性最差.经过上述分析,相对于电泵方案,主轴驱动给水泵方案只要0.6年就可收回成本,而火电机组寿命一般是30年,因此主轴驱动给水泵项目的技术经济性是非常优良的.而且主轴驱动给水泵项目在工程应用上已具备了可行性,建议本工程采用此项目.

[1] 崔占忠,郭晓克,石志奎,等.大容量空冷电厂主汽轮机同轴驱动给水泵技术研究[J].中国电机工程学报,2012(10):66-72.

[2] 郑国宽,李翠翠,陈广林.600 MW级空冷机组给水泵配置分析[J].电力科学与工程,2016(7):50-55.

[3] 吴志祥.大型火力发电机组锅炉给水泵驱动的热经济性研究[D].上海:上海电力学院,2012.

[4] 罗方,史宣平,唐清舟,等.直接空冷汽轮机主轴驱动给水泵方案探讨[J].东方汽轮机,2016(6):14-16.

[5] 赵恩婵.调速之星在600 MW级空冷机组给水泵中应用分析[J].节能技术,2008(5):264-266.

[6] 朱瑾,付焕兴,马爱萍.1 000 MW湿冷机组主汽轮机驱动给水泵研究[J].中国电力,2012(11):22-27.