固化时pH环境对脲醛树脂水解稳定性及结晶度的影响

丁中建 田建国

(1.滁州学院材料与化学工程学院 滁州 239000; 2.安徽斯迈特新材料有限公司 滁州 239000)

脲醛树脂因具有固化速度快、色泽浅、优良的胶结性能和价格低廉等优点而被人造板行业广泛使用,但最突出的缺陷是其制造的人造板会不断释放出甲醛,因此减少板材甲醛释放是脲醛树脂研究中一个非常重要的方向。研究发现,热压成型后刨花板的甲醛释放量与所用脲醛树脂的甲醛释放量呈正比(Robitscheketal., 1976; Parketal., 2006),且固化脲醛树脂的水解反应是脲醛树脂人造板长期不断释放甲醛的主要原因之一(Myers, 1983)。固化脲醛树脂水解稳定性不仅受固化树脂所在环境因素的影响,如湿度、温度和酸度,还与树脂的化学结构和交联密度有密切关系(Myersetal., 1990; Elbert,1995; Ringenaetal., 2005; 丁中建等, 2011)。通常认为,固化脲醛树脂的缩聚程度越大,三维交联密度越高,树脂耐水性越好,当F/U摩尔比降低,脲醛树脂的线性结构比例增加,固化树脂三维交联密度下降,固化树脂耐水性应该下降; 但研究发现,低F/U摩尔比的固化脲醛树脂相比高摩尔比的固化脲醛树脂具有更高的水解稳定性(Parketal., 2011a),且水解稳定性与固化树脂结晶度呈正比(Levendisetal., 1992)。固化脲醛树脂中的球形结构大小和数量对树脂水解稳定性也具有一定影响(Parketal., 2011b)。这些结果都表明,固化脲醛树脂的结晶性对树脂水解稳定性具有明显影响。

低摩尔比固化脲醛树脂存在结晶结构,且结晶结构是固化脲醛树脂的固有特性(Stuligrossetal., 1985; Nuryawanetal., 2016)。固化脲醛树脂的结晶度与脲醛树脂的F/U、固化时的温度和固化剂的加量密切相关,结晶度随F/U摩尔比下降而增大,随固化温度提高而增大(Parketal., 2011; 2013)。虽然影响脲醛树脂结晶的许多因素和结晶对固化树脂水解稳定性的影响已被研究,但作为酸催化固化的脲醛树脂,固化时的pH环境对固化树脂结晶和水解稳定性的影响还未见报道。

鉴于此,本研究通过合成4种不同F/U摩尔比的脲醛树脂,使其在不同pH条件下固化。运用XRD技术分析固化树脂的结晶度,同时检测不同样品在0.1 mol·L-1HCl水溶液中水解后的质量损失和产生的游离甲醛,观察不同pH条件下固化脲醛树脂结晶度和树脂水解稳定性的变化,以期为优化脲醛树脂固化条件提供理论依据。

1 材料与方法

1.1 主要原料及规格

甲醛(工业级)、尿素(工业级),安徽金禾实业有限公司;甲酸(分析纯)、氢氧化钠(分析纯)、乙酰丙酮(分析纯)、乙酰胺(分析纯),上海化学试剂有限公司。

1.2 试验仪器

D8 Advance X-射线衍射仪,德国布鲁克公司; 721分光光度计,上海精密科学仪器有限公司; pH-25型pH计,上海精密仪器有限公司; XL-30万能粉碎机,永康工贸有限公司。

1.3 脲醛树脂合成

研究所用脲醛树脂均在实验室中合成(表1),工艺如下:

1) 将甲醛溶液加入到三颈烧瓶中,调节pH至8.0~8.5,加入第1批尿素,升温至规定温度反应若干时间;

2) 用甲酸溶液调pH至4.5~4.8,在规定温度下反应,当反应液的黏度达到规定值(Vis1)时,用氢氧化钠溶液调pH至5.0~5.5,加入第2批尿素,在规定温度下继续反应至黏度到规定值(Vis2);

3) 用氢氧化钠溶液调pH至7.5~8.0,加入第3批尿素,在规定温度下反应20 min;

4) 温度降至室温,调pH至8.0~8.5,出料。

表1 合成脲醛树脂的配方和摩尔比Tab.1 Chemical proportions and F/U mole ratios of UF resin

1.4 样品制备

用甲酸溶液将上述合成脲醛树脂的pH分别调至7.5、5.0、4.5、4.0和3.5,用pH计检测。调制后的脲醛树脂放入烘箱,在120 ℃下烘2 h(pH 7.5的样品烘干4 h以上)。

将固化脲醛树脂用XL-30万能粉碎机粉碎,并用180目和200目筛网筛分出粒径在180~200目之间的固化脲醛树脂粉末,用于X-衍射和水解稳定性试验。

1.5 测试与表征

1.5.1 XRD测试 制备的固化脲醛树脂粉末置于X-射线衍射仪中,用波长1.540 6 Å 的CuKα-1 X-射线以0.02(°)·min-1的速度扫描样品,扫描角度在10°~70°之间。

1.5.2 固化脲醛树脂水解稳定性 1) 固化脲醛树脂水解质量损失率(Ringenaetal., 2006) 将1.2 g固化脲醛树脂粉末加入到盛有200 mL 0.1 mol·L-1HCl水溶液的烧杯中,在50 ℃下保持60 min。将悬浮液冷却到室温,然后真空抽滤,取出剩余粉末,在120 ℃下干燥1 h。称量剩余粉末的质量,计算出质量损失率(做平行样3次,取平均值):

损失率=(m0-m1)/m0×100%。

式中:m0为水解前胶粉样品质量;m1为水解后剩余胶粉样品质量。

2)固化脲醛树脂水解甲醛释放量(GB/T 17657—2013) 固化脲醛树脂水解后抽滤剩余的溶液作为待测液,测定其中游离甲醛浓度。

用移液管取10 mL待测液至50 mL容量瓶中,再加入10 mL乙酰丙酮和10 mL乙酰胺溶液,塞上瓶塞,摇匀,置于(60±1)℃水槽中加热10 min,然后将这种黄绿色的溶液在避光处室温下存放1 h。用分光光度计412 nm波长处,以蒸馏水作为对比溶液,调零。用50 mm光程比色皿测定待测液的吸光度As。用蒸馏水代替待测液,采用相同方法做空白试验,确定空白值Ab。做平行样3次,取平均值。

甲醛浓度按下式计算,精确到0.1 mg·mL-1:

c=f×(As-Ab)。

式中:c为甲醛浓度(mg·mL-1);f为标准曲线斜率(mg·mL-1);As为待测液的吸光度;Ab为蒸馏水的吸光度。

2 结果与分析

2.1 pH对F/U摩尔比0.95固化脲醛树脂水解稳定性和结晶性的影响

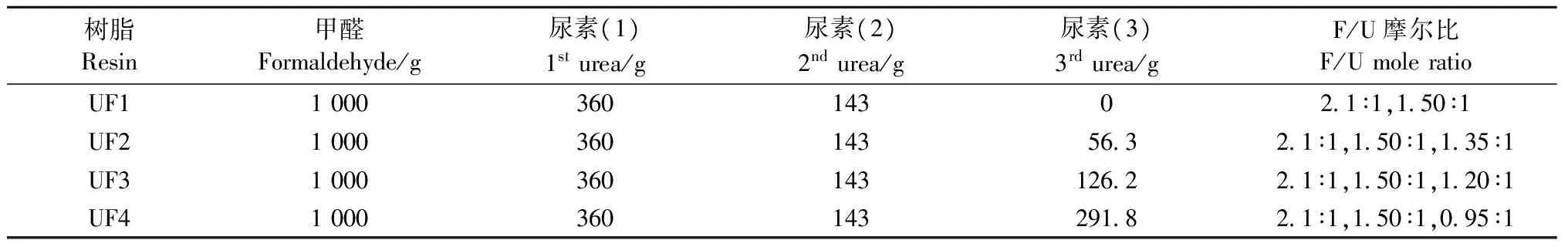

图1所示为摩尔比0.95固化脲醛树脂在0.1 mol·L-1HCl水溶液中水解质量损失率和水解甲醛释放量随pH的变化规律。随着固化时pH下降,固化脲醛树脂的质量损失率下降,尤其当pH从5.0降到4.0时,质量损失率迅速下降,这表明固化脲醛树脂的水解稳定性随pH下降而增大。当pH为4.0时,质量损失率最小,即此时固化脲醛树脂的水解稳定性最高。当pH小于4.0时,质量损失率反而随pH下降而上升,即水解稳定性下降。图1中固化脲醛树脂在0.1 mol·L-1HCl水溶液中水解产生的游离甲醛量随pH(在5.0~4.0范围内)下降而降低的规律也佐证了固化脲醛树脂在0.1 mol·L-1HCl水溶液中发生了水解反应,且水解稳定性随固化时pH下降而增大。

固化脲醛树脂的水解反应实际上是缩聚反应的逆反应。树脂因水解的质量损失主要归结为固化树脂中可溶于水的数量增加,其数值越大说明固化树脂可溶于水的小分子数量越多,水解稳定性越低。对于酸催化固化的脲醛树脂,其水解稳定性随固化时pH下降而增大是可以理解的,酸性环境有利于脲醛树脂缩聚反应发生,即随着固化体系pH下降,固化过程中树脂缩聚程度增强,固化树脂交联密度增大,树脂分子质量增大,稳定的亚甲基团(—CH2—)增多,这些都导致固化树脂的水解稳定性增强。

图1 不同pH条件下固化的摩尔比0.95脲醛树脂的质量损失率(a)和水解释放甲醛量(b)Fig.1 The mass loss rate (a) and liberated formaldehyde content (b) of cured UF resin with F/U mole ratio of 0.95 under different pH condition

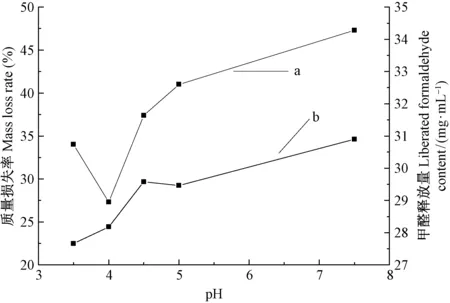

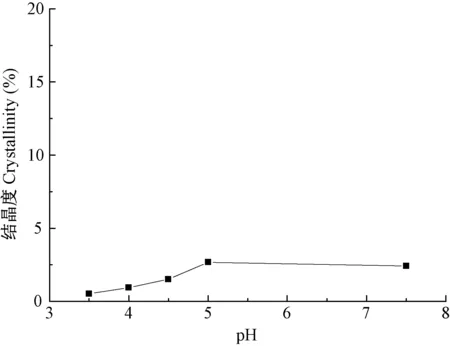

图2所示为摩尔比0.95固化脲醛树脂的结晶度随pH的变化规律。当pH从7.5下降到5.0时,结晶度缓慢上升; 当pH从5.0下降到4.0时,结晶度迅速上升; 而当pH从4.0下降到3.5时,结晶度却明显下降。在pH 4.0处摩尔比0.95固化脲醛树脂的结晶度出现最大值。

图2 摩尔比0.95固化脲醛树脂的结晶度随pH的变化Fig.2 Change of crystallinity of cured UF resin with F/U mole ratio of 0.95 as pH condition

众所周知,高分子聚合物分子链的对称性和线性结构有利于结晶的发生。脲醛树脂固化过程中,树脂被加热导致水分挥发,随水分挥发分子链会相互聚集,重新有规律地排列,继而发生团聚和结晶。低摩尔比脲醛树脂由于其端羟甲基含量较少,在固化时发生缩聚反应的概率要低于高摩尔比脲醛树脂,同时低摩尔比脲醛树脂的支链化程度也低于高摩尔比脲醛树脂(顾继友等, 2005)。当其在酸性条件下固化时,首先发生的是聚集和部分结晶,结晶区中相邻分子链上的活性基团(—CH2OH、—NH2等)有机会相互靠近,继而发生缩聚反应。缩聚反应形成的共价键在此具有“绳索”作用,加固和增强了结晶区的有序排列,因此固化脲醛树脂结晶度随pH下降而增大。但当pH从4.0下降到3.5时,脲醛树脂缩聚反应活性增大,部分树脂发生缩聚反应时间提前,树脂的支链化程度提高,导致其结晶度下降。

2.2 pH对F/U摩尔比1.50固化脲醛树脂水解稳定性和结晶性的影响

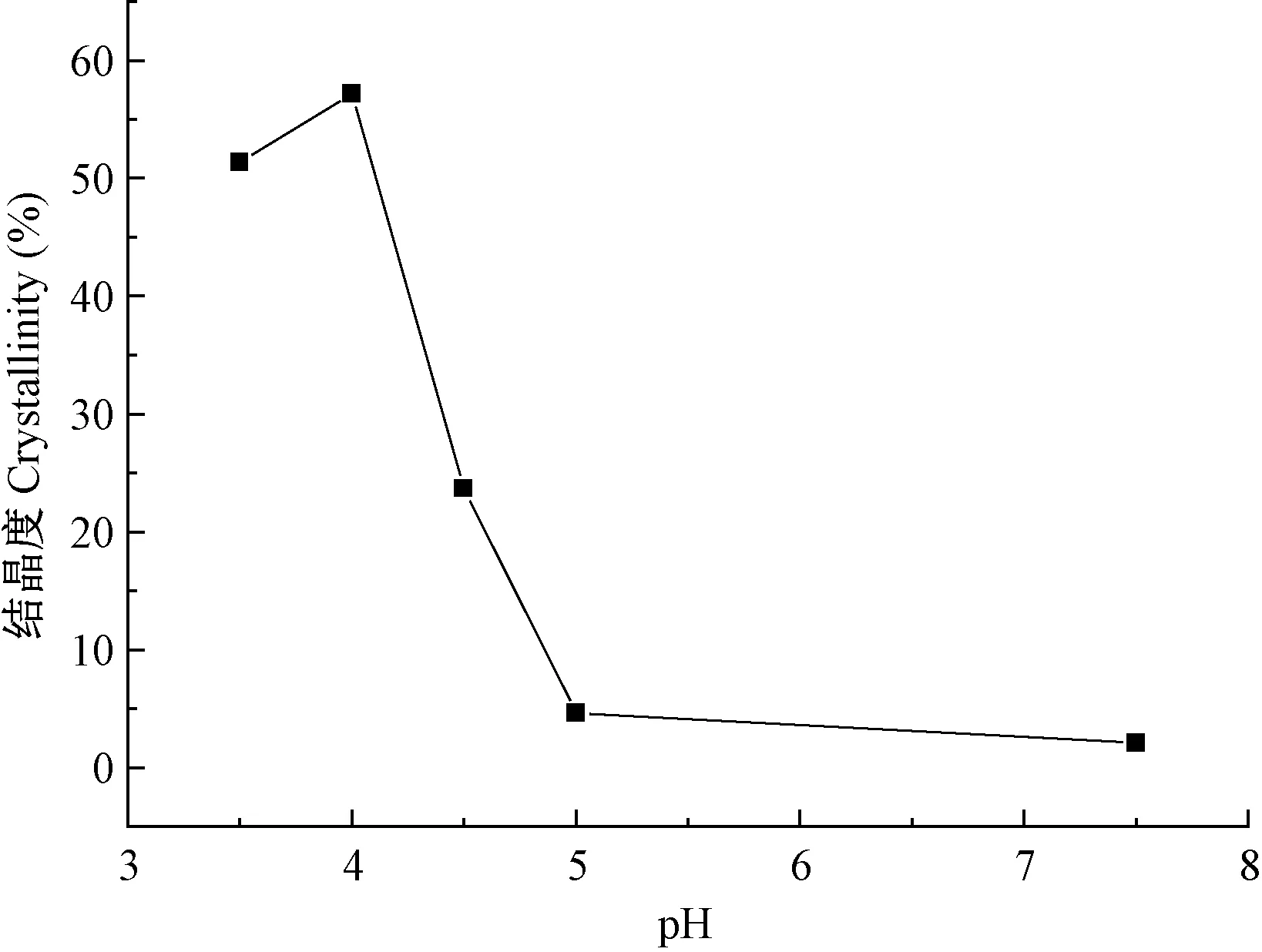

图3所示为摩尔比1.50固化脲醛树脂在0.1 mol·L-1HCl水溶液中水解质量损失率和水解甲醛释放量随pH的变化规律。随着固化时pH下降,固化脲醛树脂的质量损失率和因水解释放的甲醛量都呈单调下降趋势,这说明摩尔比1.50固化脲醛树脂的水解稳定性随pH下降而单调上升,该变化趋势符合缩聚反应理论。

图3 不同pH条件下固化的摩尔比1.50脲醛树脂的质量损失率(a)和水解释放甲醛量(b)Fig.3 The mass loss rate (a) and liberated formaldehyde content (b) of cured UF resin with F/U mole ratio of 1.50 under different pH condition

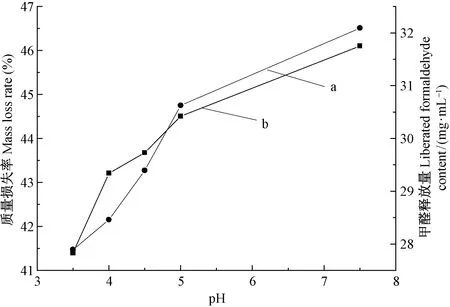

图4显示摩尔比1.50固化脲醛树脂的结晶度随pH下降而下降。图中显示的最大结晶度仅为2.41%,可以认为固化树脂处于无定形状态。摩尔比1.50属于高摩尔比,具有该摩尔比的树脂未固化前支链化程度就较高,且树脂结构中端羟甲基含量多,缩聚反应活性较大,在较高pH条件下即可发生缩聚反应。随着缩聚反应发生,树脂的交联密度和支链化程度进一步增大,结晶可能性进一步降低,所以随pH下降固化树脂结晶度下降,其树脂结构基本为无定形状态。

图4 摩尔比1.50固化脲醛树脂的结晶度随pH的变化Fig.4 Change of crystallinity of cured UF resin with F/U mole ratio of 1.50 as pH condition

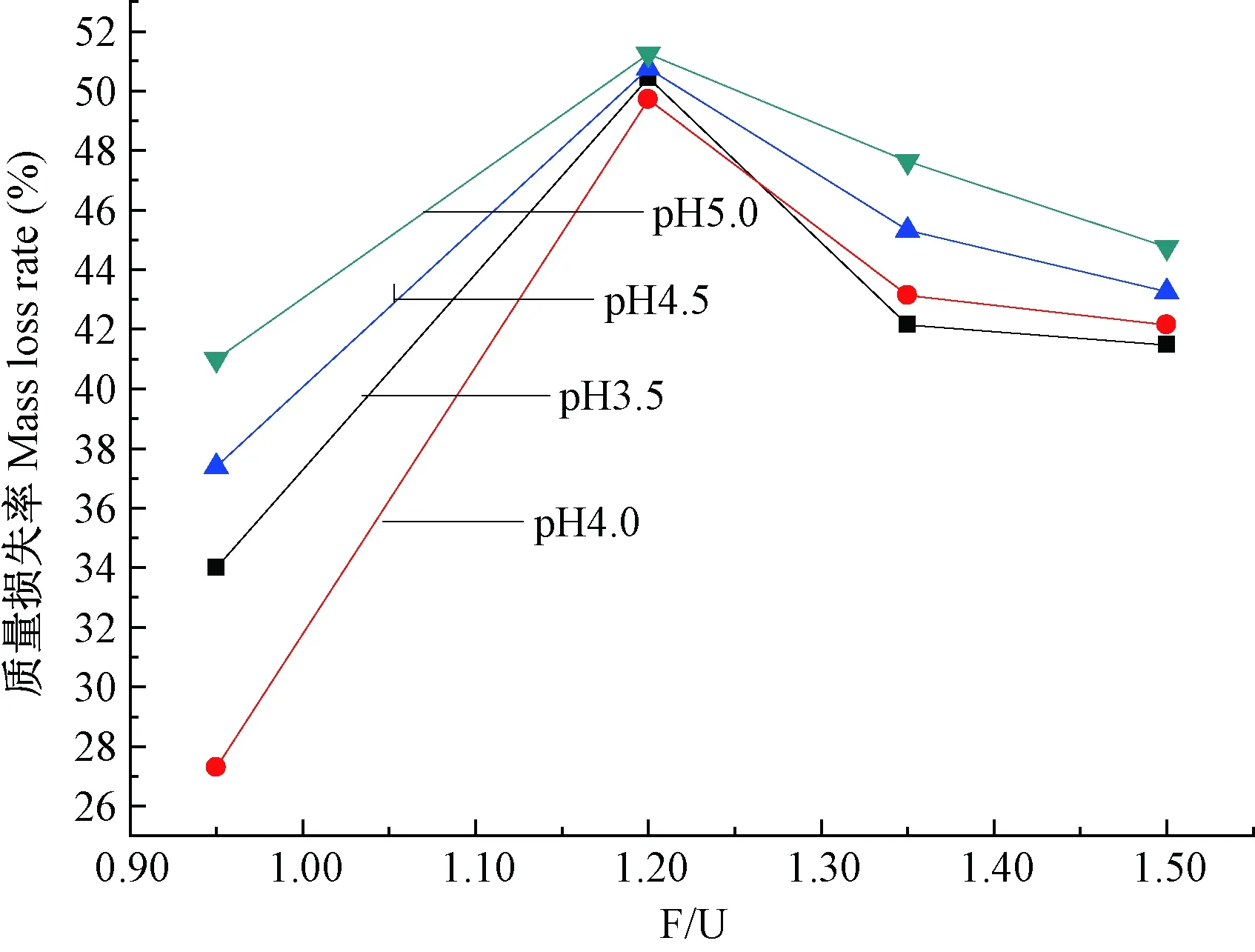

2.3 不同pH条件下固化的不同F/U摩尔比脲醛树脂水解稳定性和结晶性

图5显示无论pH(5.0~3.5)如何变化,在摩尔比1.50~1.20范围内,水解质量损失率均随摩尔比下降而增大,在摩尔比1.20处达到最高点。当摩尔比小于1.20时,水解质量损失率随摩尔比下降而减少。图6中水解释放的甲醛量随摩尔比的变化也显示了与图5相似的规律。这表明固化脲醛树脂的水解稳定性先随摩尔比从1.50到1.20而下降,后随摩尔比从1.20到0.95而上升,在摩尔比1.20处,固化树脂水解稳定性出现最小值,水解稳定性随摩尔比的变化趋势不受固化时的pH影响。图7显示了pH 4.0条件下固化的不同摩尔比脲醛树脂的结晶度,固化树脂的结晶度仅随摩尔比下降而单调增大,该结果与Park等(2011)报道相同。

图5 不同pH条件下固化的不同摩尔比脲醛树脂质量损失率Fig.5 The mass loss rate of cured UF resin with different F/U mole ratio under different pH condition

图6 不同pH条件下固化的不同摩尔比脲醛树脂水解释放的甲醛量Fig.6 The liberated formaldehyde content of cured UF resin with different F/U mole ratio under different pH condition

图7 pH4.0条件下固化的不同摩尔比脲醛树脂的XRD图谱Fig.7 X-ray diffractograms of cured UF resin with different F/U mole ratio under pH 4.0

3 讨论

本研究中,观察到摩尔比0.95和1.50固化脲醛树脂水解稳定性和结晶度随pH的变化规律并不相同。摩尔比1.50固化脲醛树脂水解稳定性随pH下降而增大,但其结晶度却随pH下降而减少,由此可以判断,摩尔比1.50固化脲醛树脂水解稳定性主要由树脂固化的缩聚程度决定,受树脂结晶度影响很小,且缩聚程度直接影响固化树脂水解稳定性。摩尔比0.95固化脲醛树脂水解稳定性随pH变化与其结晶度随pH变化的规律完全一致。在pH 7.5~4.0范围内,固化树脂缩聚程度变化与树脂结晶度和水解稳定性变化一致,而在pH 4.0~3.5范围内,缩聚程度变化与结晶度和水解稳定性变化相反。这表明摩尔比0.95固化脲醛树脂水解稳定性主要受树脂结晶度的影响。固化树脂结晶度越大,分子链有序排列得越紧密,水渗入结晶区的难度就越大,固化树脂水解可能性就越低。

在摩尔比1.50~1.20范围内,相同pH条件下固化的树脂水解稳定性随摩尔比下降而降低,而固化树脂结晶度随摩尔比下降而增大,由此可认为,当摩尔比大于1.20时,树脂水解稳定性主要受树脂固化时的缩聚程度影响,结晶度的影响处于次要位置。当摩尔比在1.20~0.95范围时,相同pH条件下固化的树脂水解稳定性随摩尔比下降而提高,而其结晶度也随摩尔比下降而增大。相同摩尔比不同pH条件下固化的树脂水解稳定性差距随摩尔比下降而增大。因此可以认为,对于摩尔比小于1.20的脲醛树脂水解稳定性主要受固化树脂结晶度的影响,且摩尔比越低影响程度越大,缩聚反应是通过改变树脂结晶度来影响树脂水解稳定性的。

4 结论

脲醛树脂水解稳定性是树脂长期释放甲醛的主要影响因素,了解影响水解稳定性的各种因素可为优化脲醛树脂固化条件提供理论基础。本文通过对固化时pH环境对固化树脂水解稳定性和结晶度影响的研究,得出树脂的摩尔比、缩聚程度和结晶度共同对树脂水解稳定性产生影响。

当F/U摩尔比高于1.20时,脲醛树脂水解稳定性主要受树脂固化时的缩聚程度影响。固化体系的pH越低,越有利于提高树脂水解稳定性,但不利于树脂的结晶。当摩尔比小于1.20时,脲醛树脂水解稳定性不仅受固化时的缩聚程度影响,同时也受固化树脂结晶度的影响,且缩聚反应是通过改变固化树脂结晶度来影响树脂水解稳定性的。固化体系pH降低有利于提高树脂结晶度和水解稳定性,但pH如低于4.0,则结果相反,从提高树脂水解稳定性的角度而论,固化体系pH在4~5之间较好。摩尔比为1.20的脲醛树脂水解稳定性相对最低。

丁中建,田建国. 2011.固化的脲醛树脂水解稳定性评估方法的研究. 林产工业, (4): 26-28.

(Ding Z J, Tian J G. 2011.The new method for evaluating the hydrolysis stability of cured UF resin. China Forest Products Industry, (4):26-28.[in Chinese])

(Gu J Y, Zhu L B, ONO Hirokuni. 2005.Study on curing mechanism of low formaldehyde emission urea-formaldehyde resins. Chemistry and Industry of Forest Products, 25(4):11-16.[in Chinese])

Elbert A A. 1995. Influence of hardener systems and wood on the formaldehyde emission from urea-formaldehyde resin and particleboard. Holzforschung, 49(4):358-362.

Levendis D, Pizzi A, Ferg E. 1992. The correlation of strength and formaldehyde emission with crystalline/amorphous structure of UF resins. Holzforschung, 46(3):263-269.

Myers G E. 1983. Formaldehyde emission from particleboard and plywood paneling: measurement, mechanism, and product standards. Forest Products Journal, 33(5):27-37.

Myers G E, Koutsky J A. 1990.Formaldehyde liberation and cure behavior of urea-formaldehyde resins. Holzforschung, 44(2):117-126.

Nuryawan A, Singh A P, Park B D,etal. 2016. Micro-morpHological features of cured urea formaldehyde adhesives detected by transmission electron microscopy. The Journal of Adhesion, 92(2):121-134.

Park B D,Causin V. 2013. Crystallinity and domain size of cured urea-formaldehyde resin adhesives with different formaldehyde/urea mole ratios. European Polymer Journal, 49(2):532-537.

Park B D, Jeong H W. 2011a.Hydrolytic stability and crystallinity of cured urea-formaldehyde resin adhesives with different formaldehyde/urea mole ratios. International Journal of Adhesion & Adhesives, 31(6):524-529.

Park B D, Jeong H W. 2011b. Influence of hydrolytic degradation on the morphology of cured urea-formaldehyde resins of different formaldehyde/urea mole ratios. Mokchae Konghak, 39(2): 179-186.

Park B D, Kang E C, Park J Y. 2006.Effects of formaldehyde to urea mole ratio on thermal curing behavior of urea-formaldehyde resin and properties of particleboard. Journal of Applied Polymer Science, 101(3):1787-1992.

Ringena O, Janzon R, Pfizenmayer G,etal. 2006. Estimating the hydrolytic durability of cured wood adhesives by measuring formaldehyde liberation and structural stability. Holz als Roh- und Werkstoff, 64: 321-326.

Robitschek R, Christensen R L. 1976. Degradation phenomena in urea-formaldehyde resin-bonded particleboard. Forest Products Journal, 26(12):43-46.

Stuligross J, Koutsky J A. 1985. Morphological study of urea-formaldehyde resins. The Journal of Adhesion, 18(4): 281-299.