面向溶液空调室内外双工况模拟测试平台的优化设计

蒋小强,何华明,李兴友,黄华铃,夏 烨

构建制冷空调产品性能测试平台,加强实验测试技术,对于保证制冷空调设备向高效、节能的方向发展具有重要意义[1-2]。溶液空调机组在我国尚属 “新产品”,对其在标准工况下进行性能测试,并在变工况下进行性能分析和研究,对于溶液空调机组的应用与发展具有重要意义[3-4]。

1 室内外工况模拟要求与依据

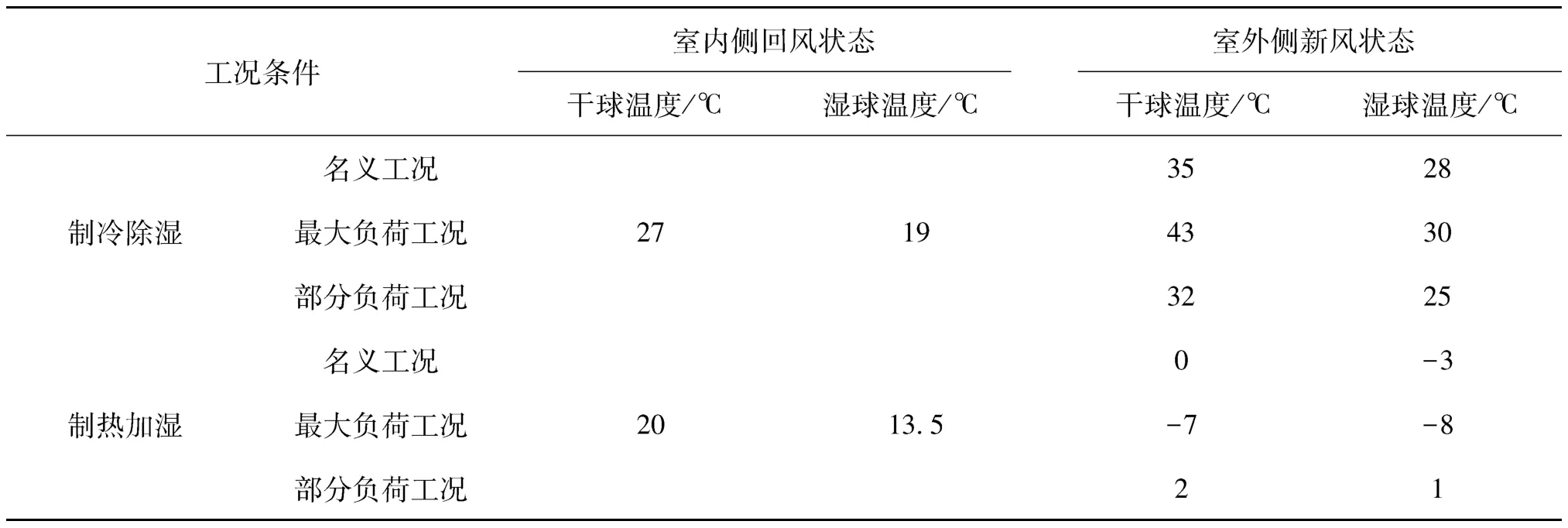

在我国国家标准 《热泵式热回收型溶液调湿新风机组》(GB/T27943—2011)中规定了溶液空调机组的试验工况,如表1所示。

根据表1可知,溶液空调机组性能测试同时包括制冷除湿和制热加湿两种工况,而每一种工况都应在3种不同室外气候参数进行测试。建立溶液空调机组的室内外双工况模拟室的难度主要是在夏天需要对制热加湿工况进行测试,此时需要在炎热的气候下降室外模拟室干球温度最低降至-7℃;在冬天需要对制冷除湿工况进行测试,此时在低温气候下将室外模拟室干球温度最高升至43℃。

表1 溶液空调机组的试验工况

图1 国家标准提供的双工况试验装置原理图

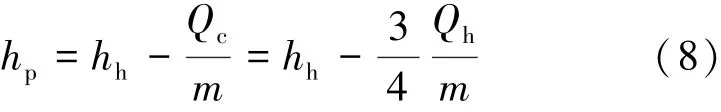

国家标准也提供了试验装置原理图,如图1所示。

由图可知,双工况试验装置包括两个房间,两套空调设备分别为两个房间营造不同气候条件。由于冷热工况可能同时存在,理论上存在多种冷热回收方案。

2 双工况模拟平台设计方案

要实现室外模拟室的气候参数在 (43℃,30℃)~(-7℃,-8℃)之间变化和室内模拟室的气候参数在 (27℃,19℃)~(20℃,13.5℃) 之间变化,必须提供专门的冷热源。在冷热源方案中,最简单的设计方案是分别针对最大冷负荷和最大热负荷来选择设备,这种方式初投资大,运行费用高。如果在设计方案中充分考虑热量回收和冷量回收,可有效降低实验测试能耗。

2.1 福州地区气候参数

测试平台的空调系统需要考虑全年中最冷(干)和最热(湿)气候,模拟室温湿度必须要有较高的保证率(全年任何时候都可能要进行性能测试),因此有必要分析福州地区全年气候特点。

根据文献[5]提供的福州市典型年份逐时气候参数可知,最高气温取38℃,最低气温取5℃;相对湿度分别取60和40。

2.2 室外模拟室冷热源设计

溶液空调机组的性能测试包括在不同室外气候条件下的制冷减湿和制热加湿两大功能[4-5]。冷源热设计必须分别对室外模拟室和室内模拟室进行考虑,且需同时考虑在全年气候下的制冷减湿工况测试和制热加湿工况测试。

2.2.1 制冷除湿测试工况

对溶液空调机组的制冷减湿性能测试,要求室外模拟室干球温度在43~32℃之间变化。机组测试可能在冬季进行,也可能在夏季进行。

1)冬季气候下制冷除湿性能测试。

在冬天测试时,由于室外气温低,显然模拟室外气候(43~32℃)需要加热,且热负荷较大。福州地区最冷月为1月份,平均温度为11.4℃,最低温度为5℃。故在冬天对溶液空调机组制冷工况进行测试时,需要对空气进行加热才能达到要求工况的43℃、35℃和32℃。取福州地区冬季室外最不利气候参数为5℃、40,最大热负荷发生在高温测试工况下,即将空气状态点为5℃、40升至43℃、40(湿球温度30℃),需要进行加温加湿处理。由于溶液空调机组 (作为模拟室冷源热)在冬季冷凝温度限制导致无法将空气加热至43℃,故先采用溶液空调机组加热加湿,后采用电加热等湿加热过程[6-7]。

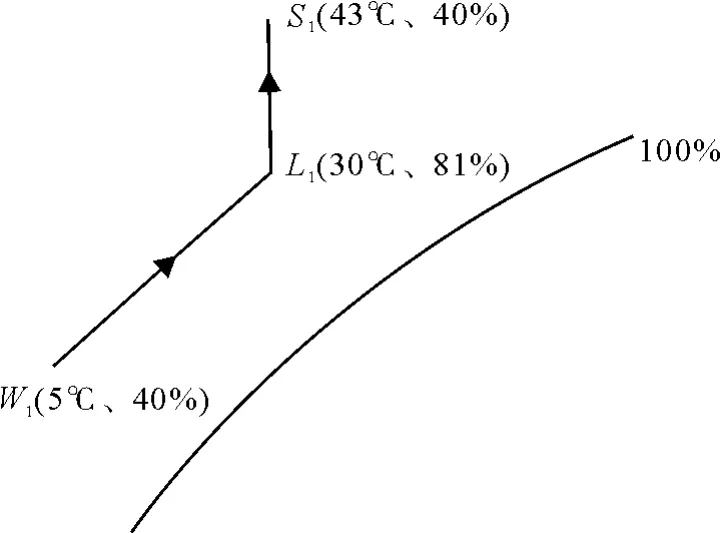

图2 冬季制冷除湿性能测试的室外模拟室高温工况下空气处理过程焓湿图

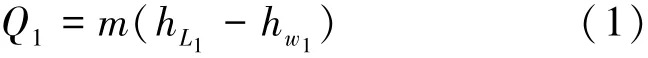

如图2所示,由于室外气候温度降低,溶液空调机组所加热空气的最高温度受到限制,根据产品测试情况,此时出口空气温度最高取30℃,制冷系数取2.0,制热系数取3.0[7-8]。溶液空调机组所承担热负荷为:

式中:Q1为溶液机组所需加热量,单位kW;hL1和hw1分别是L1点和W1点的焓值,单位kJ/kg;m是所处理空气的质量流量,单位kg/h。设可测试溶液空调机组的最大风量为4 000 m3/h,假设空气密度保持为1.2 kg/m3不变,则测试平台空气质量流量取4 800 kg/h。根据式(1)可知,作为室外模拟室用的溶液空调机组,此时最大热负荷为102 kW,从W1点到L1点所需电功率为34 kW。不难得知,从L1点至S1点所需加热量为17.3 kW,由于这一段采用电加热方式,故所需电功率即为17.3 kW,所需总的电功率为51.3 kW。(由于室内外模拟室空间不大,为简化分析,忽略室外模拟室围护结构的冷热量损失,即认为模拟室送风温度即为对应测试工况下所要求的温度。)

2)夏季气候下制冷除湿性能测试。

在夏天测试时室外气温高。福州地区最热月为7月份,最高温度为38℃,而室外模拟室要求的温度分别是43℃、35℃和32℃。故在某些气候条件下,模拟室外工况需要进行加热加湿 (最大约从30℃升至43℃);在某些气候条件下,模拟室内工况需要进行降温除湿 (最大约从38℃降至32℃),但不论哪种情况,由于温差不大,故负荷不大。

2.2.2 制热加湿测试工况

对溶液空调机组的制热加湿性能测试,要求室外模拟室干球温度在-7~2℃之间变化。同样,机组测试可能在冬季进行,也可能在夏季进行。

1)夏季气候下制热加湿性能测试。

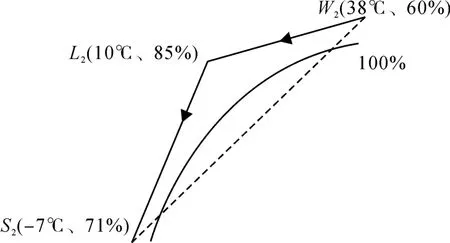

在夏天测试时,室外气温取38℃,要实现模拟室外气候 (-7~2℃)需大幅度降温。最大冷负荷出现在将室外空气温度从38℃、60降至-7℃、71时。根据图2所示的焓湿处理过程,室外状态点W2无法直接处理到所需的S2点状态。故整个空气处理过程将分两个阶段完成。考虑到传热温差,取中间状态点为10℃、85。

图3 夏季制热加湿性能测试的室外模拟室低温工况下空气处理过程焓湿图

根据式(1),可计算从W2至L2、L2至S2所需的冷负荷分别为104 kW、40 kW。根据压缩机在高温工况和低温工况的性能参数,取两段空气处理过程中溶液空调机组的制冷系数分别为3.0和2.0,则所需总电功率为54.7 kW。

2)冬季气候下制热加湿性能测试。

在冬天测试时,室外气温较低,如果最低气温取5℃,要模拟室外气候 (-7~2℃)仍需降温,但由于室外实际气候参数与室外模拟室所需的气候参数相差不大,所需冷负荷必然小于制冷除湿测试工况下所需的冷负荷。

2.2.3 室外模拟室所需最大冷热源

根据2.2.1和2.2.2两小节的分析结果,可知室内外模拟室所需最大冷负荷为144 kW,所需最大热负荷为119.3 kW,所需最大电功率为54.7 kW。

2.3 室内模拟室冷热源设计

2.3.1 制冷除湿性能测试

在对溶液空调机组进行制冷除湿性能测试时,要求室内模拟室空气保持在27℃、47的状态。在夏天时,要将最不利空气参数38℃、60降至27℃、47,所需的冷量为66.7 kW;在冬天,则要将空气状态5℃、40加热升至27℃、47,所需热负荷为58.5 kW。

2.3.2 制热加湿性能测试

在对溶液空调机组进行制热加湿性能测试时,要求室内模拟室空气保持在20℃、48的状态。在夏天时,要将最不利空气参数38℃、60降至20℃、48,所需的冷量为88.8 kW;在冬天,则要将空气状态5℃、40加热升至20℃、48,所需热负荷为36.7 kW。

2.3.3 室内模拟室所需最大冷热源

根据2.3.1和2.3.2两小节内容,室内模拟室所需最大冷、热负荷为88.8 kW、58.5 kW。

3 设计方案的节能优化

按照前文计算结果对冷热源设备进行选型,将导致初期投资大、运行费用高。如果考虑被测试机器的排气冷热量回收并用于机房空调设备,可能会降低测试平台的初投资和运行费用。被测试溶液空调机组的排风温度是冷热回收的关键,下文将先确定排风温度,然后确定冷热回收方法。

3.1 被测试溶液空调机组排风温度的确定

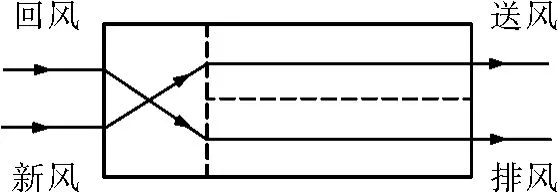

热泵驱动式热回收溶液空调机组的工作流程如图4所示,新风和回风先进行热量交换后,分别在除湿器或再生器中进行降温除湿或加热加湿。根据国家标准对于测试的要求,溶液空调机组的回风空气状态仅有两种状态,分别是27℃、47和20℃、48。

图4 溶液空调机组的气流工作流程图

新风经过热回收器后的干球温度为:

式中:tx、tx1和th分别为被测溶液空调机组的新风温度、经过热回收器后的新风温度和回风温度,单位℃;η为全热回收器的效率,根据实测情况和相关文献,取0.55[9]。

送风温度由新风温度、机组制冷量等参数决定。根据之前对溶液机组的测试,在新风干球温度为36℃、65时,送风温度为18℃、60。在测试要求的3个点工况中,新风状态为(35℃,28℃)和(32℃,25℃)时,送风状态可取18℃、60,而新风状态为43℃、30℃时,送风状态可按下列步骤确定。

式中:Qc为溶液机组的制冷量,单位kW,最大测试机组的制冷量为40 kW;hs和hx1是送风点和新风经过热回收器后的焓值,单位kJ/kg;m是所处理空气的质量流量,取4 800 kg/h。

排风温度由机组排热量和输入电功率决定,排风湿度由排湿量决定。

1)排风湿度:

式中,dp、dh、dx和ds分别为排风、回风、新风和送风的含湿量,单位g/kg。在式(4)中,已假定回风量(即排风量)和新风量(即送风量)保持在4 800 kg/h不变。

2)排风焓值:

2)送风空气的焓值为:

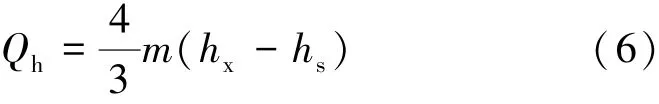

式中:Qh为溶液机组的排热量,单位kW;hp和hh是排风和回风的焓值,单位kJ/kg。排热量可得(设制冷系数为3):

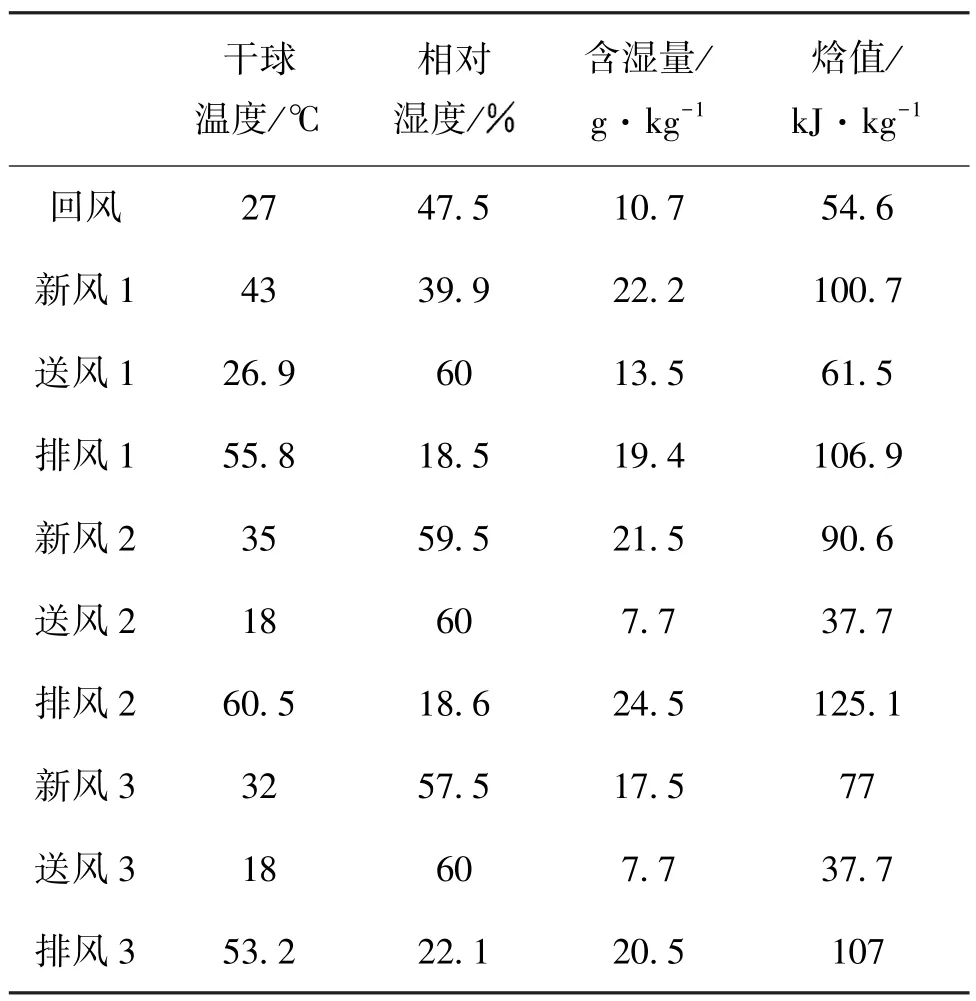

根据式(2)~式(5)和相应步骤,可计算出被测试溶液空调机组的进出空气各状态参数,如表2所示。

表2 制冷除湿性能测试时被测机组进出空气状态参数

3.2 室外模拟室热负荷的优化

根据表1,可对各种工况下的被测溶液空调机组的排气进行热回收,具体方案如下。

上述分析表明,考虑热回收后,测试模拟平台所需的最大热负荷为17.2 kW。

3.3 室外模拟室冷负荷的优化

根据前面分析,室外模拟室最大冷负荷出现在夏季对溶液空调机组的制热加湿性能测试时。未优化时,直接将空气状态点从38℃、60降至-7℃、71,所需最大冷负荷为144 kW。如果对被测试溶液空调机组的排风进行冷回收,有望降低冷负荷。同样,确定冷回收方案的依据是排风温湿度[11-12]。

排风温度由机组排热量和输入电功率决定,排风湿度由排湿量决定。

1)排风湿度:

式中,dp、dh、dx和ds分别为排风、回风、新风和送风的含湿量,单位g/kg。

2)排风焓值:

式中,Qh为溶液机组的排热量,单位kW;hp和hh是排风和回风的焓值,单位kJ/kg。排热量可得(设制冷系数为3,制热系数为4):

根据式(7)~式(9)和相应步骤,可计算出被测试溶液空调机组的进出空气各状态参数,如表3所示。

表3 制热加湿性能测试时被测机组进出空气状态参数

根据表3中的排风温度等数据,可确定不同测试工况下的冷回收方案。

上述分析表明,考虑冷回收后,测试模拟平台所需的最大冷负荷为13.5 kW。

4 测试平台工作流程与平面布置

根据国家标准(GB/T27943—2011)的要求和前面分析得到的设计理论,搭建了室内外双工况模拟测试平台,其工作流程及平面布置如图5所示。

图5 双工况测试平台工作流程及平面布置示意图

在图5中值得注意的是,被测试机组的排风并不是直接排出室外,而是先去机房准备回收利用。在部分时候,被测试机组的排风全部排出室外;部分时候,部分排风排出室外;而在某些时候,所有排风回收。排风量的调节由联动电动调节阀门实现,具体实验装置如图6所示。

图6 被测机组的排风管及联动阀门

图7 机房主机的新风管及联动阀门

作为机房的溶液空调主机,两路新风 (其中一路为工作气流)均可全部来自室外,但对于非工作气流的新风,可全部来自室外,也可全部来自机房内部,也可部分来自室外部分来自机房内部,这取决于室外空气温度、被测试机器排风温度和测试工况的需要,并通过两个联动电动调节阀实现,具体装置如图7所示。

为了保证室内外模拟室的温度分布均匀,采用孔板送风方式,如图8所示。

图8 室外模拟室顶部的孔板送风

经过试运行和测试,搭建的室内外模拟室均能达到设计工况要求,同时,室内外模拟室温湿度参数还能在一定范围调节,这不仅为空调设备性能测试提供条件,也可为空调设备的研发提供实验研究平台。

5 结束语

根据相关标准,设计并搭建了主要面向溶液空调机组测试的双工况实验测试平台,可得到如下结论:

1)考虑了被测试溶液空调机组的排热 (冷)及其回收,将最大设计冷、热负荷分别从144 kW、119.3 kW降到17.2 kW、13.5 kW,降幅比例分别为88.1和88.7。降低初投资和运行费用显著;

2)建立的双工况模拟测试平台,不仅可对溶液空调机组在点工况下的性能进行测试,还可通过调节室内外模拟室温度,对溶液空调机组变工况下的性能进行研究和研发;

3)机房冷热源主机采用溶液空调机组,对空气的处理更加简单直接、高效节能;

4)构建的室内外工况模拟室,不仅可以面向溶液空调机组的测试,也可对其他空调设备进行性能测试,如蒸发式冷气机等。

[1]江亿,李震,陈晓阳.溶液除湿空调系列文章——溶液式空调及其应用[J].暖通空调,2004,11(34):88-97.

[2]LAZZARIN R M,CASTELLOTTI F.A new heat pump desiccant dehumidifier for supermarket application[J].Energy and Buildings,2007,39(1):59-65.

[3]刘拴强,江亿,刘晓华,等.热泵驱动的双级溶液调湿新风机系统原理及性能测试[J].暖通空调,2008,38(1):54-59.

[4]易晓勤,刘晓华,江亿.两种除湿溶液的再生性能对比实验研究[J].太阳能学报,2010,31(2):168-173.

[5]中国气象局气象信息中心气象资料室.中国建筑热环境分析专用气象数据集[M].北京:中国建筑工业出版社,2005.

[6]MOHAN B S,MAIYA M P,TIWARI S.Performance characterisation of liquid desiccant columns for a hybrid airconditioner[J].Applied Thermal Engineering,2008,28(11):1342-1355.

[7]NIU X F,XIAO F,MA Z J.Investigation on capacity matching in liquid desiccant and heat pump hybrid airconditioning systems[J].International Journal of Refrigeration,2012,35(1):160-170.

[8]MOHAMMAD A T,MAT S B,SULAIMAN M Y,et al.Survey of hybrid liquid desiccant air conditioning systems[J].Renewable and Sustainable Energy Reviews,2013,20(4):186-200.

[9]ZHANG T,LIU X H,JIANG J J.Experimental analysis of an internally cooled liquid desiccant dehumidifier[J].Building and Environment,2013,63(5):1-10.

[10]ZHANG T,LIU X H,JIANG Y.Performance comparison of liquid desiccant air handling processes from the perspective of matched properties[J].Energy Conversion and Management,2013,75(11):51-60.

[11]ZHAO K,LIU X H,ZHANG T,et al.Performance of temperature and humidity independent control air-conditioning system applied in an office building[J].Energy and Buildings,2011,43(8):1895-1903.

[12]LIU X H,YI X Q,JIANG Y.Mass transfer performance comparison of two commonly used liquid desiccants:LiBr and LiCl aqueous solutions[J].Energy Conversion and Management,2011,52(1):180-190.