一种室温快速固化超强环氧树脂胶黏剂的制备及性能

刘明哲,冯望成,敬 波*,李 超,邹 翠,邹晓轩,戴文利

(1.湘潭大学 化学学院 高分子材料研究所,湖南 湘潭 411105;2.湖南普瑞迪新材料有限公司,湖南 长沙 410000)

前 言

环氧树脂(EP)胶黏剂具有力学性能、绝缘性和耐介质性好,收缩率小、稳定性好等优点,而且原料来源广泛,在建筑、电子和其他领域有着广泛的应用[1~3]。硫醇作为环氧树脂固化剂的重要组成部分,能够与环氧树脂在室温下实现5min快速凝胶,且力学性能良好,可以满足某些冬季室外温度较低的地区,有效提高工程建设的效率,因此受到了广泛关注。目前最常用的方法是采用环氧树脂作为扩链剂对硫醇进行扩链,从而制备具有一定性能的硫醇固化剂[4~10]。但是由于硫醇的生产需要较高的工艺要求,因此国内市场主要依赖进口。考虑到苯基缩水甘油醚不仅容易和巯基发生扩链,而且可以调节巯基值含量,有效降低黏度,本文首先使用苯基缩水甘油醚和环氧E-51对季戊四醇四(3-巯基丙酸)酯进行扩链制备一种新型聚硫醇固化剂,然后与环氧树脂混合制备胶黏剂,并通过添加促进剂DMP-30来调节反应速率和拉伸剪切强度,制得一种室温快速固化胶黏剂。在耐热性、耐水性方面进行了研究,并在相同体系中与进口产品进行了性能的对比研究。

1 实验部分

1.1 原料及仪器

季戊四醇四(3-巯基丙酸)酯,湖南普瑞迪新材料有限公司;环氧树脂E-51,中国石化集团巴陵石油化工有限责任公司;苯基缩水甘油醚,广州卡芬生物科技有限公司;2,4,6-三(二甲氨基甲基)苯酚(DMP-30),常州山峰化工有限公司。

RGM-6005型电子万能试验机,深圳市瑞格尔仪器有限公司;TGA-50热分析仪,美国仪器公司;LXD型邵氏硬度计,上海精密仪器仪表有限公司。

1.2 固化剂的合成

本实验选用苯基缩水甘油醚和E-51环氧树脂作为扩链剂,按一定比例与自制季戊四醇四(3-巯基丙酸)酯混合,加热搅拌一定时间制备成黏度为19000mPa·s的固化剂。

1.3 胶黏剂的配制

将一定质量的固化剂加入到一次性烧杯中,然后加入一定量的促进剂,混合均匀后加入一定量的E-51环氧树脂,搅拌1min。待体系混合均匀后,即得所需产品。

1.4 性能测试

1.4.1 拉伸剪切强度测试

根据GB/T 7124-2008,采用100mm×25mm×0.125mm不锈钢试片并经过表面处理后将胶黏剂均匀涂布于试片上,采用单面搭接,搭接长度12mm,试片叠合后宽度方向的错位不得超过0.50mm。搭接好后,用模具固定住,根据固化工艺固化后用拉伸试验机测试并计算拉伸剪切强度。

1.4.2 凝胶时间的测定

按照GB/T16995—1997标准进行测定。

1.4.3 热失重测试

采用TGA分析仪TGA-50对固化剂/环氧树脂固化产物进行热失重分析,测试温度范围:50~600℃;升温速率:20℃/min;氛围:空气。

1.4.4 硬度测试

采用LX-D型邵氏硬度计对固化剂/环氧树脂的固化产物进行硬度测试。

2 结果与讨论

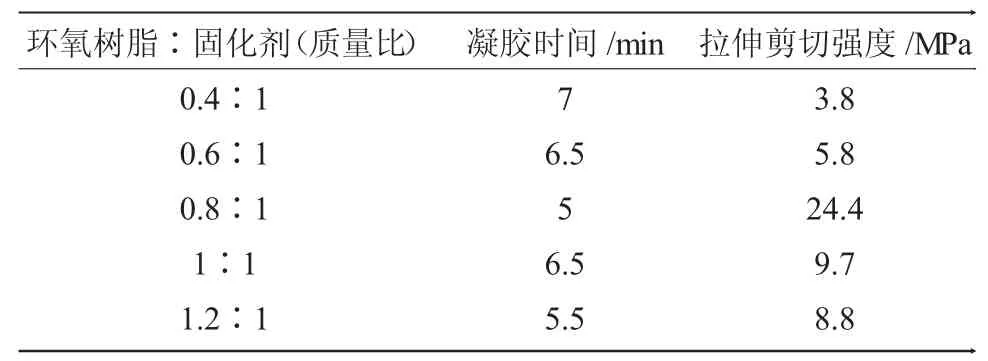

2.1 环氧树脂含量对胶黏剂体系性能的影响

聚硫醇分子结构中含有的巯基基团(-SH)能够与E-51中的环氧基团发生交联反应,形成立体交联网状结构[7]。在环氧树脂比例较小的时候,不能够形成紧密的网状结构,影响了固化物的粘接强度;若体系中环氧树脂的比例过高,导致固化体系中存在很多未反应完全的环氧树脂,也会大大降低了体系的粘接强度。在其他条件保持不变的条件下,m(环氧树脂)与m(固化剂)的比例对体系性能的影响如表1所示。

由表1可知:固化体系的凝胶时间不随环氧树脂的含量发生明显的变化,固化体系的拉伸剪切强度随着环氧树脂含量的逐渐升高,呈现出先上升后下降的趋势,当m(环氧树脂)∶m(固化剂)为0.8∶1时达到最大。

表1 不同环氧树脂用量时固化体系的性能Table 1 The properties of curing system with different epoxy resin contents

因此综合考虑,选择m(环氧树脂)∶m(固化剂)=0.8∶1时,相应的凝胶时间和拉伸剪切强度较为适宜。

2.2 促进剂含量对胶黏剂体系性能的影响

2.2.1 促进剂含量对胶黏剂凝胶时间的影响

聚硫醇固化剂在不添加促进剂的情况下与环氧树脂的反应极其缓慢,配合使用少量的叔胺促进剂后可大幅度加快反应速度,缩短反应时间,实现室温快速固化。DMP-30作为一种叔胺类阴离子聚合型固化剂,广泛用于聚硫醇/EP体系。在其他条件保持不变的前提下[如m(环氧树脂)∶m(固化剂)=0.8∶1等],DMP-30含量对胶黏剂凝胶时间的影响如图1所示。

图1 DMP-30含量对胶黏剂凝胶时间的影响Fig.1 The effect of DMP-30 contents on the gelation times of adhesives

由图1可知:随着DMP-30含量的不断增加,胶黏剂的凝胶时间逐渐缩短。当DMP-30含量由1%达到3%时,凝胶时间大大缩短,说明少量的促进剂能明显提高胶黏剂的固化速率。当DMP-30添加到7%及更多时,凝胶时间降低得较为微弱,说明此时促进剂的用量达到饱和,更高含量的促进剂不能明显的提高固化速率。

2.2.2 促进剂含量对胶黏剂拉伸剪切强度的影响促进剂用量较低时,胶黏剂体系反应速度缓慢,固化效果较差;促进剂用量较高时,胶黏剂体系反应速度很快,大分子排列规整度下降,影响胶黏剂的综合性能[11]。在其他条件保持不变的前提下[如m(环氧树脂)∶m(固化剂)=0.8∶1等],DMP-30含量对胶黏剂拉伸剪切强度的影响如图2所示。

图2 DMP-30含量对胶黏剂拉伸剪切强度的影响Fig.2 The effect of DMP-30 contents on the shear strengths of adhesives

由图2可知:胶黏剂的拉伸剪切强度随着促进剂含量的不断提高,呈现出先上升后下降的趋势,当促进剂含量在5%时拉伸剪切强度达到最大。

因此综合考虑MDP-30含量对凝胶时间和拉伸剪切强度的影响,选择ω(DMP-30)=5%时较适宜。

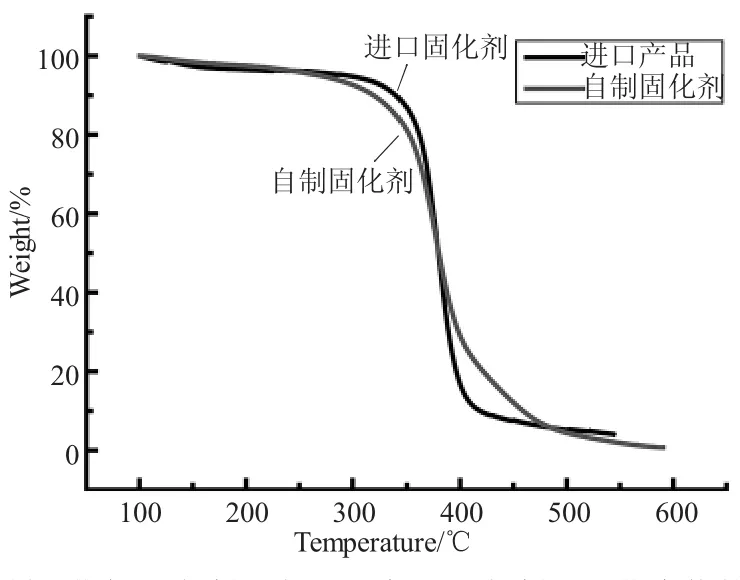

2.3 热失重分析

采用热失重分析仪分别对自制固化剂/环氧树脂体系和进口产品/环氧树脂体系进行热失重分析,实验结果见图3。由图3可知:自制固化剂/环氧树脂体系在空气氛围中的起始分解温度为269.5℃,最大分解温度为377.4℃;进口产品/环氧树脂体系在空气氛围中的起始分解温度为295℃,最大分解温度为380.3℃。对比可以得到:自制固化剂/环氧树脂体系具有良好的耐热性,主要是由于扩链产物在固化后形成高度交联的网状结构,而环氧树脂E-51又具有苯环的硬段结构,所以固化产物呈现出较高的热稳定性。

图3 自制固化剂/环氧树脂与进口产品/环氧树脂固化产物的TG曲线Fig.3 The TG curve of self-made curing agent/epoxy resin and imported products/epoxy resin curing products

2.4 耐水性研究

采用邵氏硬度计分别测试自制固化剂/环氧树脂固化产物和进口产品/环氧树脂固化产物在水中连续放置7d的硬度。由图4可知:自制固化剂/环氧树脂固化产物在水中放置7d,邵氏硬度从78降低至55,降幅为29.5%;进口产品/环氧树脂固化产物在水中放置7d,邵氏硬度从60降低至25,降幅为58.3%。说明自制固化剂/环氧树脂固化产物具有更加优良的耐水性能。

图4 自制固化剂/环氧树脂与进口产品/环氧树脂固化产物的耐水性测试Fig.4 The water resistance test of self-made curing agent/epoxy resin and imported products/epoxy resin curing products

3 结论

(1)将苯基缩水甘油醚和E-51环氧树脂与季戊四醇四(3-巯基丙酸)酯反应,合成了一种新型的可室温快速固化的固化剂。当m(环氧树脂)∶m(固化剂)的比例为0.8∶1时,胶黏剂的拉伸剪切强度达到24.4MPa,力学性能优良。DMP-30作为自制固化剂/环氧树脂体系的促进剂,其最佳含量为ω(DMP-30)=5%。

(2)自制胶黏剂的耐热性良好,耐水性优于进口胶黏剂。

[1] 李广宇,李子东,吉利,等.环氧胶粘剂与应用技术[M].北京:化学工业出版社,2007:7~9.

[2] 张燕.环氧树脂应用研究进展[J].粘接,2010,31(8):63~66.

[3] 洪彬,王天祯.环氧树脂应用领域市场分析[J].热固性树脂,2011,26(3):54~58.

[4] 康富春,张宏伟.硫醇固化剂的合成和应用[J].热固性树脂,2006,21(03):15~19.

[5] 沈灿军,罗炎.低温快速固化环氧树脂胶粘剂的研制[J].云南大学报,2008,30(02):347~351.

[6] 虞鑫海,王珂,陈吉伟,等.环氧/多巯基型无色透明胶粘剂的研制[J].粘接,2014,(01):36~38.

[7] 洪阿乐.聚硫醇的制备研究及其工业化生产[D].厦门:厦门大学,2012:25~40.

[8] 王珂.无色透明快速固化环氧树脂胶粘剂的研制[D].上海:东华大学,2014:40~45.

[9] 李明坤.无溶剂无色透明快速固化环氧胶粘剂的研制[D].上海:东华大学,2015:53~57.

[10] 马金鑫,胡张燕,王跃川.环氧树脂/多元硫醇体系的低温快速固化[J].热固性树脂,2011(1):37~40.

[11] 张玉龙.胶粘剂配方精选[M].北京:化学工业出版社,2007:17~18.