离心摆吸振器及其在大转角扭转减振器上的应用∗

吴虎威,吴光强,2

(1.同济大学汽车学院,上海 201804; 2.东京大学生产技术研究所,东京,日本 153-8505)

前言

车辆NVH性能已经成为衡量汽车质量的一个重要指标[1]。变速器噪声作为动力传动系统振动噪声的重要来源,齿轮敲击噪声因其具有明显的宽频噪声特性,严重影响乘员乘坐舒适性,因此解决变速器敲击振动噪声问题的研究显得至关重要。

在抑制变速器齿轮敲击噪声措施中,改善车辆动力传动系统传递路径是工程中最常用的办法。文献[2]和文献[3]中利用实车实验,提出增大从动盘式扭转减振器阻尼,有效降低了变速器输入轴角加速度和驾驶员人耳处齿轮敲击噪声;文献[4]中利用集中质量建模方法建立动力传动系统扭转振动和齿轮敲击模型,对比分析了采用3类减振器情况下传动系统扭转振动和齿轮敲击情况,结果表明合理设计扭转减振器扭转刚度和阻尼可有效抑制传动系统扭转波动和非承载齿轮对的敲击振动。文献[5]中利用集中质量建模方法,对比分析了采用从动盘式扭转减振器和双质量飞轮式扭转减振器情况下变速器非承载齿轮对敲击力的情况。结果表明,采用双质量飞轮式扭转减振器后各非承载齿轮对敲击情况明显改善。文献[6]和文献[7]中针对1挡爬行工况下传动系统剧烈的扭转波动和变速器齿轮敲击问题,提出设计开发新型大转角扭转减振器,即在原有怠速级和主减振级之间增加一级,仿真结果表明新型大转角扭转减振器可有效解决传动系统剧烈的扭转波动和严重的变速器齿轮敲击问题。

关于离心摆吸振器(centrifugal pendulum vibration absorber,CPVA)技术的研究已有数十年,较早的研究主要围绕离心摆吸振器原理和运动稳定性[8-9]等,并在航空领域得到广泛应用,直至2008年德国LuK公司首先将离心摆与周向长弧形螺旋弹簧式双质量飞轮扭转减振器结合在一起,之后又将离心摆吸振器应用于液力变矩器[10]。文献[11]中通过数值推导发现该减振器固有频率与飞轮稳定转速成正比,通过合理调整离心摆的结构参数可完全消除发动机点火频率引起的转矩波动。

本文中在原有研究的基础上[6],推导分析了离心摆吸振器减振原理,创新性地提出将离心摆吸振器应用在设计开发的新型大转角扭转减振器从动盘毂上,基于台架实验测得大转角扭转减振器转矩传递特性结果,通过建立的车辆动力传动系统扭转振动和变速器齿轮敲击振 敲耦合模型以及整车纵向运动和受力分析模型,评价设计开发的带与不带离心摆的大转角扭转减振器性能。

1 离心摆吸振器原理和隔振研究

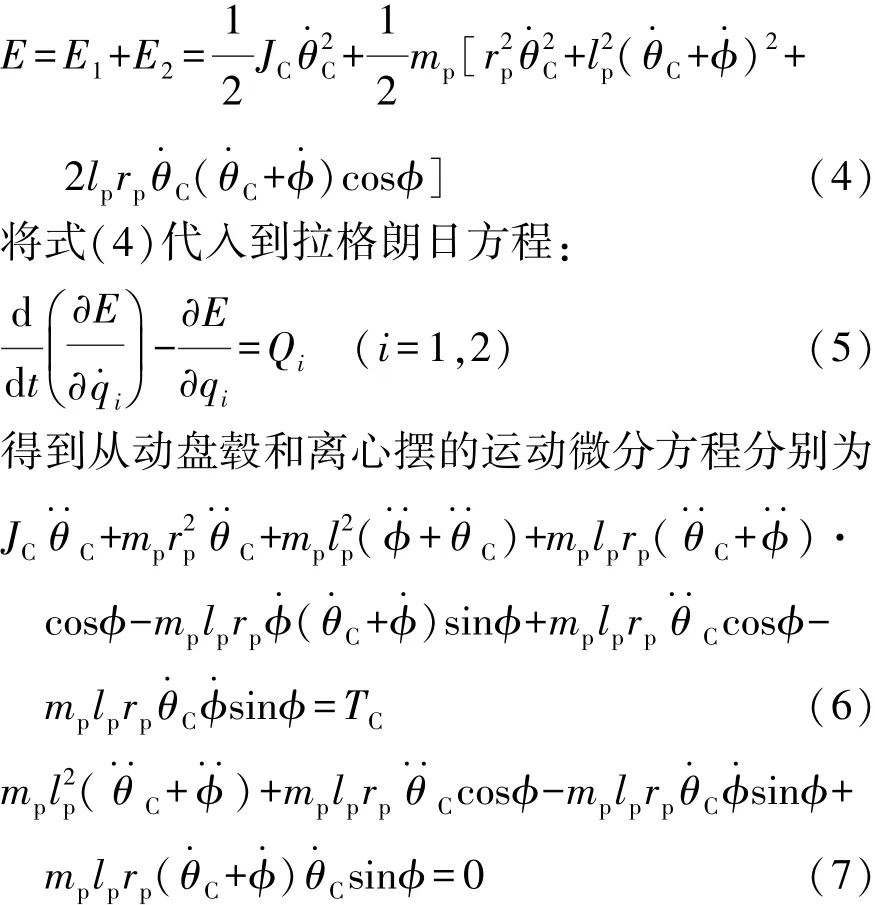

图1 带有离心摆吸振器的从动盘毂简化模型

带有离心摆吸振器的从动盘毂简化模型如图1所示,转动惯量为JC的从动盘毂绕轴心O点旋转,离心摆被视为一个通过无质量连杆与从动盘毂上A点连接的摆锤,它可绕A点自由旋转,TC为作用于从动盘毂上的力矩。

由图1中几何关系可得离心摆质心坐标为

式中:rp为连接点A至从动盘毂轴线的距离;lp为等效连杆长度;φ为离心摆的摆角;θC为从动盘毂转角。

将离心摆质心横、纵坐标位移分别求导,得到离心摆质心沿x轴和y轴的速度分别为

式中mp为摆锤质量。从而得到从动盘毂和离心摆系统的总动能为

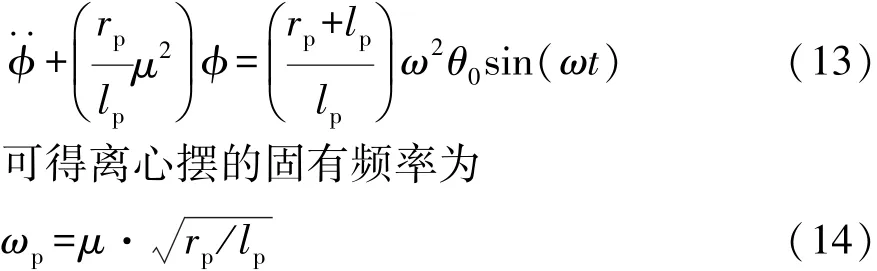

离心摆在实际起作用的情况下,离心摆的摆角φ 较小,取 cosφ≈1,sinφ≈φ,式(6)和式(7)可简化为[8]

式中:μ为平均角速度;t为时间;ω为角速度波动频率。

将其代入式(9)得到

由式(14)可知,离心摆固有频率与从动盘毂转速成正比,同样发动机的转矩激励频率与发动机转速成正比,因此可通过调整离心摆吸振器参数使其吸收发动机整个转速区间的振动。

离心摆吸振器等效至从动盘毂的转动惯量为[9]

由式(15)可知,当 rp/lp=ω2/μ2时,离心摆的等效转动惯量为无穷大,可有效降低从动盘毂扭转振动能量。对于直列四冲程四缸发动机而言,发动机转频的2阶激励为传动系统主要激励,因此应选取ω/μ==2,本文选取:rp=0.2m,lp=0.05m,mp=1kg。

2 车辆动力传动系统动力学建模

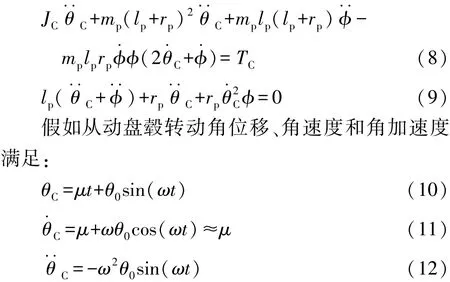

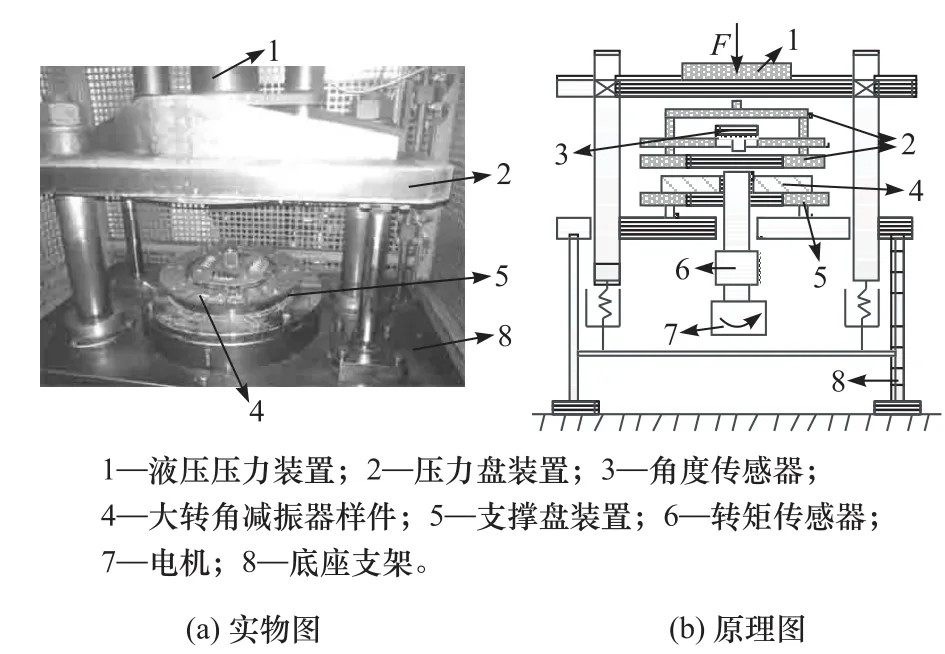

2.1 新型大转角扭转减振器的设计开发

根据车辆基本参数设计开发大转角扭转减振器,试制大转角减振器样件,利用如图2所示的专用台架实验,测得试制的大转角扭转减振器转矩传递特性见图3。由图3可知,大转角减振器在驱动侧存在3级弹性刚度,其中第2级弹性刚度区域(工作角度范围为6.6°~12°)是针对爬行工况的负载转矩需求设计,第2级弹性刚度大小为1.7N·m/(°),减振器驱动侧最大工作角度为26.6°,拖动侧最大工作角度为19.5°,整个工作角度范围达46.1°,远大于传统从动盘式扭转减振器的工作角度范围。

图2 扭转减振器转矩传递特性专用台架实验

图3 大转角减振器转矩传递特性台架测试结果

表1 6挡手动变速器各挡齿数

根据牛顿第二定律,得到不带CPVA与带CPVA的大转角扭转减振器情况下车辆动力传动系统扭转振动和变速器齿轮敲击的振 敲耦合以及整车纵向运动的微分方程组分别为

图4 动力传动系统扭转振动和变速器齿轮敲击振敲耦合模型

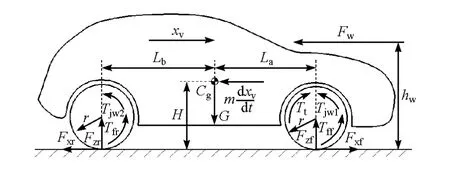

图5 车辆纵向运动和受力分析模型

式中:J和J′为质量矩阵;K和K′为刚度矩阵;C和C′为阻尼矩阵;θ(t)和 θ′(t)为位移矩阵;T(t)和T′(t)为外力矩矩阵;T′b(t)和 Tb(t)为回复力矩矩阵。限于文章的篇幅,各矩阵的具体形式及建立方法、变量含义可参考文献[6]和文献[7]。

变速器各非承载齿轮敲击力为

式中:Fi(i= 2,3,4,5,6,rs)是各非承载齿轮对敲击力。

3 新型大转角扭转减振器性能分析

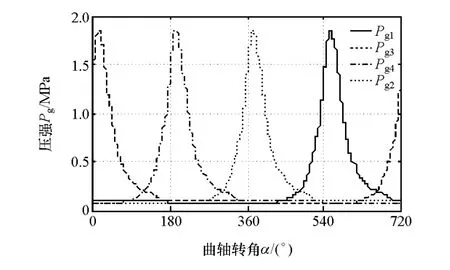

在爬行工况下发动机各缸内压强和曲轴转角变化曲线如图6所示。对于直列四缸四冲程发动机而言,发动机运转两圈,按照缸3-缸4-缸2-缸1的点火顺序点火4次,各缸点火时刻相差180°CA,利用基于发动机缸压的准瞬态发动机模型计算公式[7],算得车辆爬行工况下发动机动态输出转矩如图7所示。

图6 爬行工况下发动机缸压随曲轴转角变化曲线

图7 爬行工况下发动机动态输出转矩

利用式(16),得到不带CPVA的大转角扭转减振器工作角位移如图8所示,大转角减振器工作在6.9°~8.2°之间,工作角度完全位于大转角扭转减振器第2级区域内,主减振轴套板内齿往复撞击花键轴套外齿现象被消除。利用式(16)和式(17)算得采用不带CPVA的和带CPVA的大转角扭转减振器情况下一定时域内发动机和从动盘毂转速分别如图9和图10所示。由图9可知,发动机和从动盘毂转速在均值846r/min上下波动,发动机转速峰峰值为23r/min,从动盘毂转速峰峰值为21r/min,从动盘毂不存在剧烈的扭转波动;由图9和图10对比可知,新型大转角扭转减振器装有CPVA后,从动盘毂转速峰峰值减小约20r/min。

图8 大转角扭转减振器工作角位移

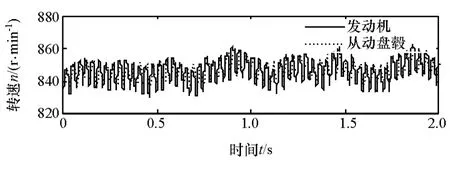

图9 不带CPVA的发动机和从动盘毂转速仿真结果

图10 带CPVA的发动机和从动盘毂转速仿真结果

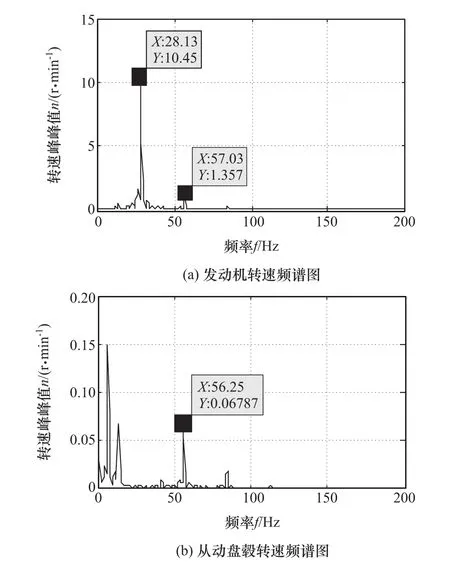

图11 不带CPVA的发动机和从动盘毂转速频谱图

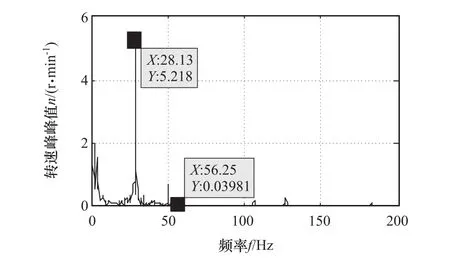

进一步得到采用不带CPVA和带CPVA的大转角减振器情况下发动机和从动盘毂转速频谱结果分别如图11和图12所示。由图11和图12对比可知,当大转角扭转减振器带有CPVA后,在发动机转频的二倍频28.1Hz处,发动机转速峰峰值降低了约0.2r/min,从动盘毂转速峰峰值仅为0.004r/min,从动盘毂转速峰峰值基本被消除,该结果与第1节中的离心摆减振机理保持一致,结果进一步表明当大转角减振器装有CPVA后减振器效果会更加明显。

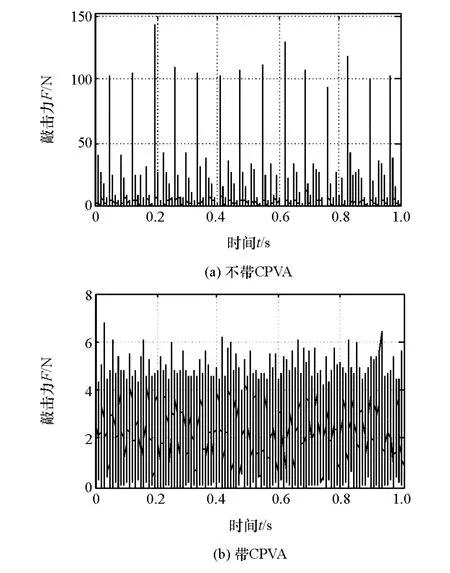

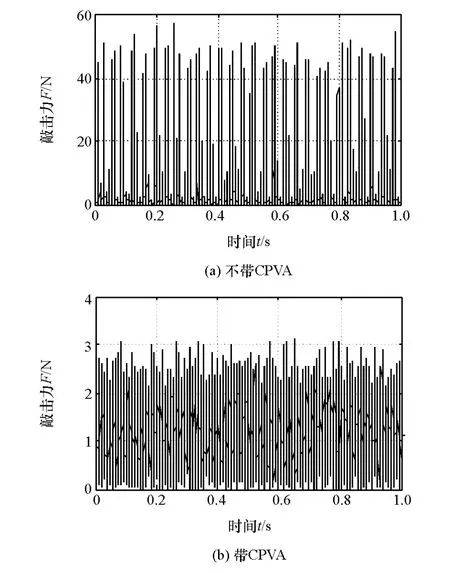

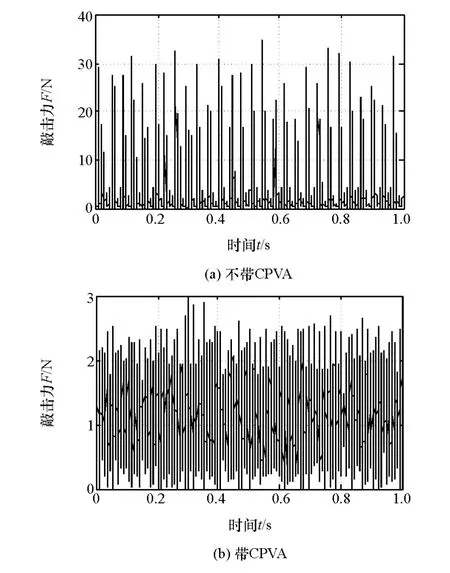

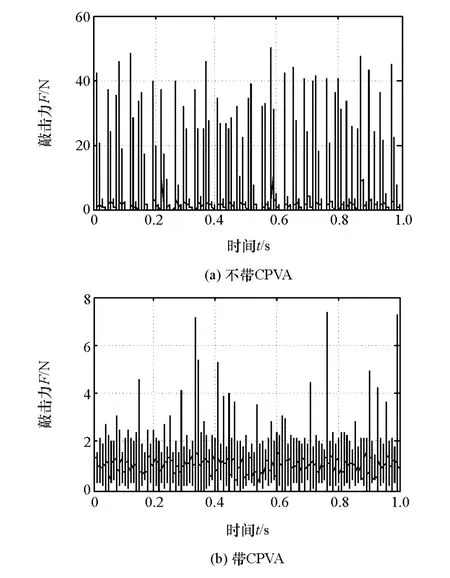

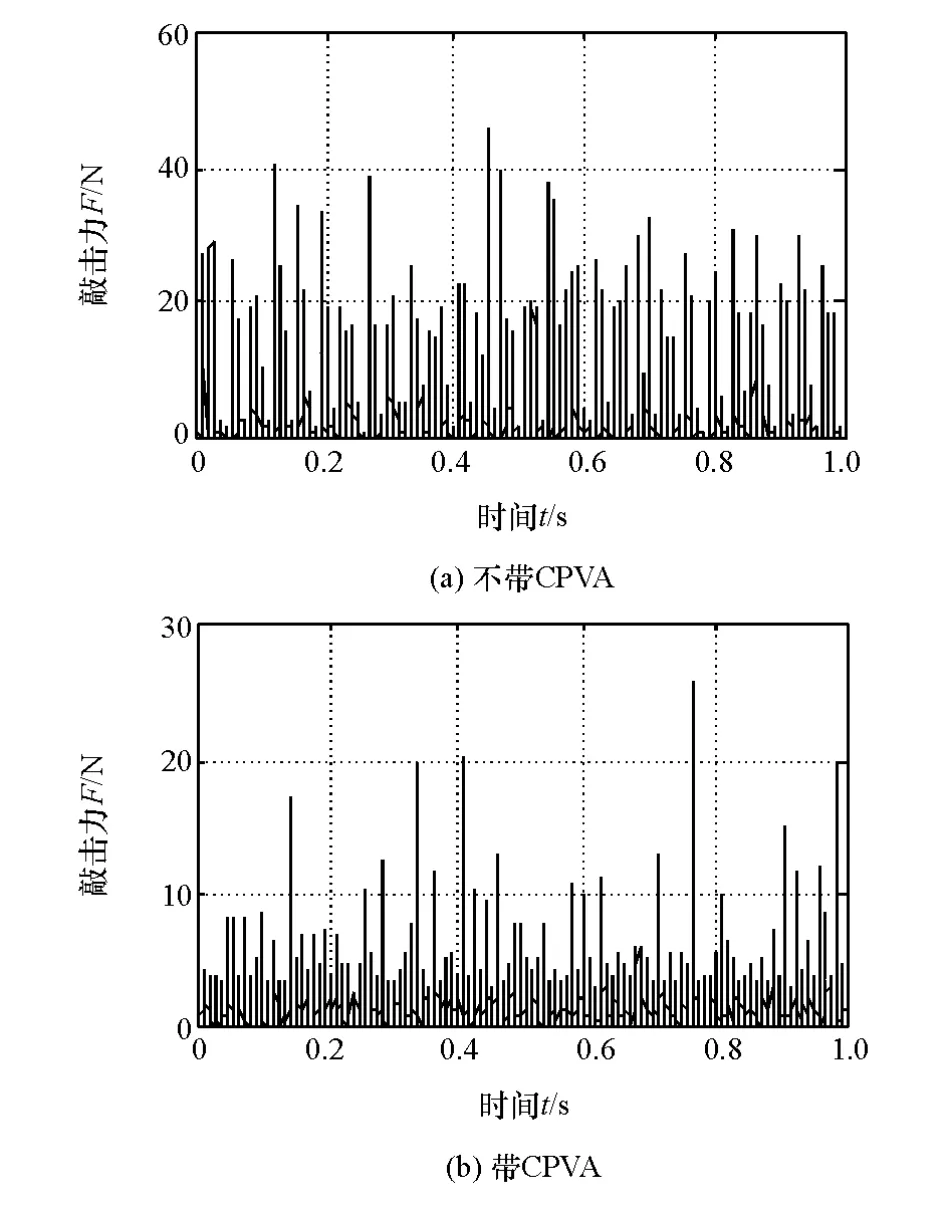

相应地得到采用不带CPVA和带CPVA的大转角减振器情况下变速器各非承载齿轮对敲击力结果如图13~图18所示。由图13可知,2挡齿轮对均发生单边敲击现象,不带CPVA和带CPVA时2挡齿轮敲击力最大值分别为142和7N,敲击力最大值降低了135N;由图14可知,3挡齿轮对均发生单边敲击现象,不带CPVA和带CPVA时3挡齿轮对敲击力最大值约为57和3N,敲击力最大值降低了54N;由图15可知,4挡齿轮对均发生单边敲击现象,不带CPVA和带CPVA时4挡齿轮对敲击力最大值约为35和3N,敲击力最大值降低了32N;由图16可知,5挡齿轮对均发生单边敲击现象,不带CPVA和带CPVA时5挡齿轮对敲击力最大值约为50和8N,敲击力最大值降低了42N;由图17可知,6挡齿轮对均发生单边敲击现象,不带CPVA和带CPVA时6挡齿轮对敲击力最大值约为46和25N,敲击力最大值降低了21N;由图18可知,倒挡齿轮对由双边敲击现象变为单边敲击现象,不带CPVA和带CPVA时倒挡齿轮对敲击力最大值约为370和10N,敲击力最大值降低了360N。综上可知,大转角减振器集成CPVA后,变速器各非承载齿轮对只发生单边敲击现象,敲击力均明显减小。

图12 带有CPVA的发动机和从动盘毂转速频谱图

图13 变速器2挡齿轮对敲击力结果

图14 变速器3挡齿轮对敲击力结果

图15 变速器4挡齿轮对敲击力结果

图16 变速器5挡齿轮对敲击力结果

图17 变速器6挡齿轮对敲击力结果

图18 变速器倒挡齿轮对敲击力结果

4 实车实验验证

将设计开发的大转角扭转减振器(不带CPVA)安装在研究车辆上,开展1挡爬行工况下实车实验,分别在发动机飞轮罩壳体和变速器壳体表面正对飞轮启动齿圈和输入轴1挡齿轮位置处钻螺纹孔安装转速传感器,如图19所示,用于采集发动机飞轮和输入轴1挡齿轮转速信号。

采集得到的发动机转速和变速器输入轴(输入轴1挡齿轮)转速结果如图20所示。由图可见,发动机和从动盘毂转速在均值845r/min上下波动,发动机转速峰峰值为21r/min,变速器输入轴转速峰峰值为18r/min,变速器输入轴不存在剧烈的扭转波动,与图9中仿真结果相比,发动机和变速器输入轴转速幅值分别相差了2和3r/min。相应地,实验测得发动机转速和变速器输入轴转速频谱图分别如图21和图22所示。由图可见,发动机和变速器输入轴均在28.1和56.3Hz处存在峰峰值,该结果与图11中仿真结果保持一致;由图21可知,发动机转速在28.1和56.3Hz处峰峰值分别为7.2和1.6r/min,与图11(a)中仿真结果相比,峰峰值分别相差3.4和0.2r/min;由图22可知,变速器输入轴转速在28.1和56.3Hz处峰峰值分别为5.2和0.04r/min,与图11(b)中结果相比,峰峰值分别相差5.4和0.5r/min。可见,发动机和变速器输入轴转速仿真结果和实验结果在28.1和56.3Hz处峰峰值存在误差,主要是因为:发动机和变速器输入轴转速分别利用转速传感器采集飞轮齿圈和输入轴上1挡齿轮转速得到,通过采集齿数脉冲数换算得到的转速信号与飞轮、输入轴实际转速间存在误差,且被采集齿轮齿数越少产生的误差就越大(飞轮齿圈齿数为118,输入轴1挡齿轮齿数为11)。

图19 实车转速传感器布置方式

图20 1挡爬行工况下实验测得发动机和从动盘毂转速

图21 1挡爬行工况下实验测得发动机转速频谱图

图22 1挡爬行工况下实验测得输入轴转速频谱图

5 结论

(1)针对1挡爬行工况,利用集中参数建模方法,建立了车辆动力传动系统扭转振动和变速器齿轮敲击的振 敲耦合模型以及整车纵向运动和受力分析模型。仿真结果表明,设计开发的新型大转角扭转减振器工作角度在6.9°和8.2°范围内,工作角度完全位于大转角扭转减振器第2级刚度区域内,减振器主减振轴套板内齿往复撞击花键轴套外齿的现象被消除。

(2)分析了CPVA的减振机理及其在大转角扭转减振器从动盘毂上的应用。结果表明,带CPVA的大转角减振器从动盘毂转速在发动机转频二倍频处幅值被消除,变速器各非承载齿轮对敲击情况均显著改善;因CPVA集成在大转角扭转减振器从动盘毂的技术难度较大,集成CPVA的大转角减振器在车辆动力传动系统的减振性能研究,仍处于理论建模和仿真分析阶段,有待于进一步通过实车实验进行验证。

[1] 吴光强,吴虎威,李迪.汽车变速器齿轮敲击动力学问题研究综述[J].同济大学学报(自然科学版),2016,44(2):276-285.

[2] 王海洋,李洪亮,殷金祥,等.双输出轴式手动变速器敲击噪声的优化研究[J].汽车技术,2015(5):16-20.

[3] PRASAD J S, DAMODAR N C, NAIDU T S.Clutch hysteresis maximization for elimination of gear rattle in a passenger bus[C].SAE Paper 2013-26-0100.

[4] YOON JY,SINGH R.Effect of the multi-staged clutch damper characteristics on the transmission gear rattle under two engine conditions[J].Proceedingsof the Institution ofMechanical Engineers,Part D: Journal of Automobile Engineering,2013,227(9):1273-1294.

[5] WANG M Y,ZHAOW,MANOJR.Numericalmodelling and analysis of automotive transmission rattle[J].Journal of Vibration and Control,2002,8(7):921-943.

[6] WU Huwei,WU Guangqiang.Driveline torsional analysis and clutch damper optimization for reducing gear rattle[J].Shock and Vibration,2016, Article ID 8434625.

[7] WUGuangqiang, WU Huwei, CHEN Xiang.The nonlinear characteristics impact ofmulti-staged stiffness clutch damper on the vehicle creeping[C].SAE Paper 2016-01-0431.

[8] WANG L, BAIS,CHEN X.Analysis of parametermatching characteristics for centrifugal pendulum vibration absorber[C].Proceedings of SAE-China Congress 2015:Selected Papers.Springer Singapore,2016:61-74.

[9] WEDIN A.Reduction of vibrations in engines using centrifugal pendulum vibration absorbers[D].Sweden:Chalmers University of Technology,2011.

[10] SWANKM,LINDEMANN P.Dynamic absorbers formodern powertrains[C].SAE Paper 2011-01-1554.

[11] 李伟,龙岩,史文库.离心摆式DMF-CS扭振减振器隔振性能分析[J].中国机械工程,2009(15):1787-1790.