W型火焰锅炉超临界机组双进双出制粉系统协调控制系统的优化①

王 飞 何金奇 冯荣彬 周克宇 韦培元

(中国能源建设集团西北电力试验研究院有限公司)

W型火焰锅炉超临界机组双进双出制粉系统协调控制系统的优化①

王 飞 何金奇 冯荣彬 周克宇 韦培元

(中国能源建设集团西北电力试验研究院有限公司)

结合贵州习水二郎电厂新建机组的调试经验,对W型火焰锅炉双进双出钢球磨制粉系统的各种相互扰动进行具体分析,优化制粉系统和协调控制系统的控制策略,为整个机组的协调控制系统确定出一套切实可行的控制方案,确保了机组AGC功能的长期、正常投运。

W型火焰双进双出制粉系统 协调控制 容量风 燃料量 主汽压力

目前,超临界机组中W型火焰锅炉、双进双出钢球磨煤机制粉系统的应用难点较多(锅炉超温、结焦;不能准确计量入炉煤量等)[1]。如何提高该类型超临界机组的协调控制系统的调节品质是火电机组自动控制领域的一个重要研究课题。笔者总结出一套完善、成熟的超临界火电机组的协调控制策略,为同类型的机组获得优秀的自动调节指标提供强有力的保障。同时,能够满足电网和发电厂两方面的需求。对电网而言,能够快速响应电网调度AGC指令进而满足电网频率调节的需要;对发电厂而言,在满足电网负荷快速变化的同时能够很好地控制机组的各项主要参数,包括主汽温度、主汽压力、过热度控制(即金属壁温控制)、煤耗及厂用电率等[2],对提高机组的运行寿命和经济运行指标发挥了毋容置疑的重要作用。

1 系统介绍

贵州习水二郎电厂(4×660MW)新建工程三大主机厂家分别为北京巴威公司、东方汽轮机厂和东方电气股份公司。锅炉为超临界参数、W型火焰燃烧、垂直管圈水冷壁变压直流锅炉。单炉膛露天岛式布置,燃用贫煤,一次再热,平衡通风,固态排渣,全钢架结构。制粉系统采用双进双出正压直吹冷一次风机制粉系统,每台锅炉配6台钢球磨。对于校核煤种6台磨煤机全部投运可满足锅炉BMCR工况运行的要求。每台磨煤机引出4根煤粉管道分别连接到锅炉前墙和后墙的燃烧器[3]。

2 燃烧特性分析及其控制策略制定

在实际运行过程中,针对制粉系统各个环节对主汽压力的影响进行扰动试验。根据实际扰动结果得出直接影响锅炉燃烧工况的因素包括燃料量(风、粉)、磨煤机料位、磨煤机出口风速和粉温,根据这些因素制定出适合本机组的控制策略。

燃料量变化(风、粉)对锅炉燃烧的影响。增大磨煤机容量风门开度,直接加大进入磨煤机筒体的一次风量,进而增加了进入分离器的粉量即锅炉燃料量,加大锅炉燃烧出力,反之则减少了锅炉燃烧出力,这是控制锅炉燃料量的唯一手段也是控制锅炉燃烧的主要手段。

磨煤机料位对锅炉燃烧的影响。原煤进入磨煤机后与钢球的混合物形成了一定的料位,为了保证系统响应负荷的速度(即只变化一次风量),必须保证磨煤机内保持一定的储粉量,即要求磨煤机内的料位稳定。在容量风挡板开度不变的情况下,如果磨煤机筒体内的料位增大(减小),就会在短时间内引起煤粉细度的减小(增大),那么不能经过分离器的不合格煤粉就会减少(增加),从而增大(减小)了磨煤机和锅炉燃烧的出力,所以在运行中必须控制磨煤机料位的稳定。

磨煤机出口风速和粉温对锅炉燃烧的影响。磨煤机分离器出口的粉温升高可以导致进入炉膛的煤粉提前燃烧,提高煤粉燃烧的稳定性,加剧锅炉在下炉膛中的燃烧。旁路风门开度的增大同时改变分离器出口的风速,进而改变煤粉进入炉膛后的火焰行程,增加煤粉的下冲深度,可以提高下炉膛中热负荷的均匀性。

综上所述,影响锅炉燃烧即磨煤机有效出力的因素包括风量、料位和煤粉温度,三者之间耦合性很强,因此在制定控制策略时要采取有效的解耦方法。

3 制粉系统各环节控制策略

3.1 磨煤机一次风控制

磨煤机一次风控制系统是双进双出钢球磨制粉系统控制的核心。影响磨煤机一次风量的因素除了容量风门开度,还包括磨入口冷、热风门的开度和一次风压。对于制粉系统而言,给煤量(磨煤机的出力)与磨煤机容量风有一一对应的关系,常规控制方式为:根据给煤量对应的容量风量来调整容量风挡板开度,旁路风门跟随容量风挡板开度进行调整,磨煤机入口热风门控制磨煤机的总入口风量,磨煤机入口冷风门控制温度[4]。但由于容量风量、旁路风量、磨入口一次风量的测量精度非常差,导致常规的一次风量控制方案不可用,因此只能采用模糊控制手段来控制一次风量。

根据通风试验数据得出,容量风门开度在5%~50%区间其开度与容量风量有比较好的线性关系,因此,可以以容量风门开度代替容量风量,接收燃料主控指令,通过加减容量风门开度,改变磨煤机的出力。

旁路风门开度的增大会改变进入磨煤机筒体的原煤和磨煤机出口的煤粉干燥度,引起磨煤机分离器出口的煤粉温度大幅波动。磨煤机分离器出口的粉温升高可以导致进入炉膛的煤粉提前燃烧,提高煤粉的燃烧效率,加剧锅炉燃烧。旁路风门开度的增大会改变分离器出口的风速,进而改变煤粉进入炉膛后的火焰行程,增加煤粉的燃烧时间,同样加剧锅炉燃烧,但是在磨煤机大负荷出力的工况下,开大旁路风会降低容量风的带粉能力。旁路风实际运行数据很好地验证了这一点。考虑到旁路风门(蝶阀)的非线性特性,列出旁路风门与容量风门的对应数据(表1),当容量风门大于40%以后,旁路风门开度不再变化。

表1 旁路风门与容量风门的对应数据

同样由于风量测量的不准确,磨入口热风门无法准确控制磨入口风量,所以在正常运行过程中,磨煤机入口热风门全开,不参与调节,由磨煤机入口冷风门控制磨煤机风粉混合物温度。

由于磨煤机入口热风门全开,要保证容量风门的风量线性特征,必须保证一次风系统的稳定。由此要求在给煤量发生大的变化时(包括锅炉出力大幅变化和煤质发热量大幅变化)一次风机的出力要快速响应,具体做法是将一次风压的设定值跟随机组负荷指令自动调整,其跟随数据见表2。

表2 一次风压与机组负荷指令的跟随数据

磨煤机一次风控制就是快速、稳定地控制一次风压,通过控制容量风门的开度来精确地控制进入炉膛的给煤量,并且使旁路风门相应地跟随容量风门开度变化,从而达到控制锅炉燃料量的目的。

3.2 磨煤机的料位控制

稳定的料位是整个制粉控制系统稳定的前提条件,从上面的分析可知,不管磨煤机出力如何变化,其料位应保持不变。与其他制粉系统不同,双进双出钢球磨制粉系统给煤机给煤量的变化并不能直接反映制粉系统的出力,但却直接影响着磨煤机的料位,因此给煤机控制是调节磨煤机料位的主要手段[5]。本机组磨煤机料位由相应的给煤机控制,磨煤机两侧料位信号的平均值作为给煤机控制回路的控制对象,在锅炉负荷稳定时保持平稳的料位和给煤量。

本机组料位控制系统的被调量采用的是差压式料位计。差压式料位计需要定期进行吹扫,防止堵塞造成虚假料位;在吹扫之前,DCS接收到吹扫信号闭锁当前的料位值,防止给煤量波动。同样,对单个煤粉管道进行吹扫时也需要闭锁磨煤机的料位信号,防止给煤量波动。在实际运行过程中经常出现单侧给煤机断煤现象,这时应该加快运行给煤机的调节速度,以响应料位的变化,因此料位控制器的PI参数应具备变参数功能。同时,为提高负荷变化的响应能力,将磨煤机容量风挡板开度作为前馈量进行控制。

3.3 磨煤机煤粉温度控制

磨煤机煤粉温度控制就是要将磨煤机的出口温度控制在一定的范围内,本机组采用磨煤机入口冷风门控制。由于双进双出钢球磨的特性和本机组原煤较湿的原因,运行人员在开始暖磨后就将磨入口热风门全开。同时,磨煤机冷风管道管径比较小,调节冷风门对磨煤机一次风量的影响很小,但是对磨煤机出口的煤粉温度影响很大,因此以冷风门作为磨煤机出口温度的主要调节手段。

4 协调控制系统优化

4.1 锅炉主控

典型锅炉主控回路为:锅炉主控指令既作为总燃料量的设定值,又作为给水流量的设定值。锅炉主控指令与实际煤量比较偏差经PID调节后形成燃料主控指令(即给煤机给煤量平均指令),燃料主控指令再加上操作员可以手动改变的偏置最终形成各给煤机给煤量指令,改变给煤机煤量;锅炉主控指令经过煤水比函数转换为锅炉给水流量指令,去调节汽动给水泵转速[6]。

本机组采用双进双出钢球磨制粉系统,如果也采取上述控制思路,由于无法准确计量入炉煤量,给水流量设定值也就无法准确给定,势必造成机组动态过程水煤比偏差较大,将严重影响过热蒸汽温度和机组负荷的控制品质。鉴于上述原因,笔者对协调控制进行了优化:

a. 将锅炉主控指令作为磨煤机容量风门总指令,用容量风门开度代替给煤机给煤量,锅炉主控指令与实际容量风门开度总和比较偏差经PID计算后形成燃料主控指令(容量风门平均指令),燃料主控指令再加上操作员可以手动改变的偏置最终形成各容量风挡板指令,调整磨煤机的出力。

b. 以功水比取代煤水比用于给水控制,机组功率与给水流量之间成正比关系,其函数关系较为精确。因此,用机组功率指令经函数计算,可换算出对应的给水流量指令,从而取代常规的锅炉给水流量指令计算方法。

4.2 “预给煤”逻辑

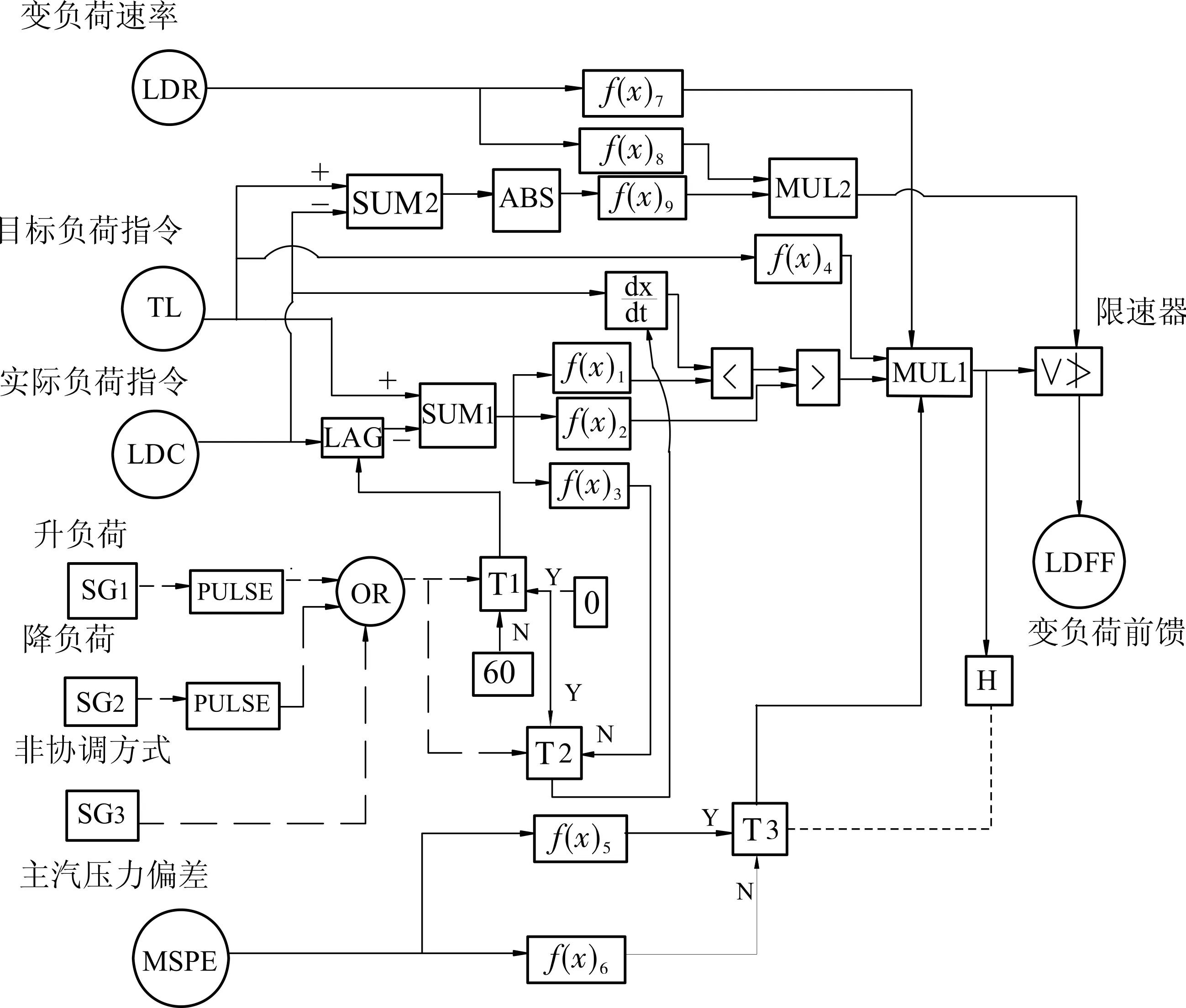

为解决变负荷初期锅炉热负荷滞后惯性的问题(即提高变负荷的响应能力),特制定一套完善的变负荷前馈逻辑(以下简称“预给煤”),能够精确灵敏地控制各个子系统快速响应,动态地保持机炉两侧的能量平衡。“预给煤”逻辑(图1)主要由4部分组成:机组变负荷指令微分逻辑、限幅逻辑、变量修正逻辑和限速逻辑。

图1 “预给煤”逻辑

变负荷指令微分。在图1中,机组实际指令经过一个带外置参数的微分环节后,形成“预给煤”的触发信号。机组处于非协调控制模式时,微分环节输出为0,这样有效地避免了非协调方式下“预给煤”的自扰现象。机组正常变负荷时,其变动范围的大小通过功能块f(x)3转换后变成微分环节的外置时间。如果变动范围比较小,则微分时间相对较长,也就意味着单位电负荷变动量对应的“预给煤”量持续的时间较长,能够保证AGC指令小幅度变化时有足够的前馈效果。逻辑中还引用了升负荷和降负荷功能,其目的是为了适应变负荷指令方向随机变化的特性。当变负荷指令变向时微分环节输出将及时改变“预给煤”量的方向,提高锅炉侧各子系统的灵敏度。

限幅功能。为了确保负荷指令变动时能够灵敏地触发“预给煤”逻辑,一般将前述微分环节的增益设置得足够大。无论负荷指令变化幅度多大,也不论变负荷速率大小,其微分环节输出量都远远大于正常的前馈需求量,因此,必须根据电负荷变动幅度对微分环节输出量进行限幅。图1中由输入变量TL、LDC,功能块LAG、T1、SUM1、f(x)1、f(x)2和大选块、小选块构成限幅功能。

变量校正。考虑到锅炉热负荷与燃料量的非线性关系,逻辑中设置了f(x)4,根据目标负荷的变化自动校正“预给煤”量。为了避免变负荷过程结束后压力超调现象,逻辑中设置了压力校正环节,在变负荷过程中充分利用主汽压力偏差量实时地校正“预给煤”量,在图1中,由输入变量MSPE和功能块f(x)5、f(x)6、H、T共3部分组成。不同的变负荷速率对锅炉侧的响应速度要求也不同,因此逻辑中设置了f(x)7,其修正系数与变负荷速率是同步增长的。各路校正变量对限幅块输出值修正后计算出“预给煤”原始值。

速率限制。为了确保变负荷前馈量的效果,逻辑中通过速率限制功能块实现变负荷过程中“快加(减)慢回”功能。在变负荷初始阶段保证前馈量快速达到最大值;随着机组实际指令与目标指令偏差量的减小其变化速率也越来越慢。如此,既防止大范围变动负荷时前馈量效果过强,又能保证小范围变动负荷时前馈量的有效时间。速率限制功能由图1中的f(x)8、f(x)9和速率限制块组成。设置f(x)8的目的就是保证不同变负荷速率下的前馈量与变化速率之间的匹配关系,其参数设置必须与f(x)7保持一致。

“预给煤”前馈控制。预给煤量作为协调控制各子系统的公用指令,同时作用到燃料、给水、总风量、一次风压、磨煤机容量风挡板和各级过热器减温水调门。各子系统将同时接收到“预给煤”公用信号,必须根据各自的系统特性设立独立的响应速度和调节幅度。图2以燃料前馈量控制为例,说明变负荷工况各子系统前馈量是如何形成的。

图2 燃料前馈控制逻辑

5 机组实际运行效果

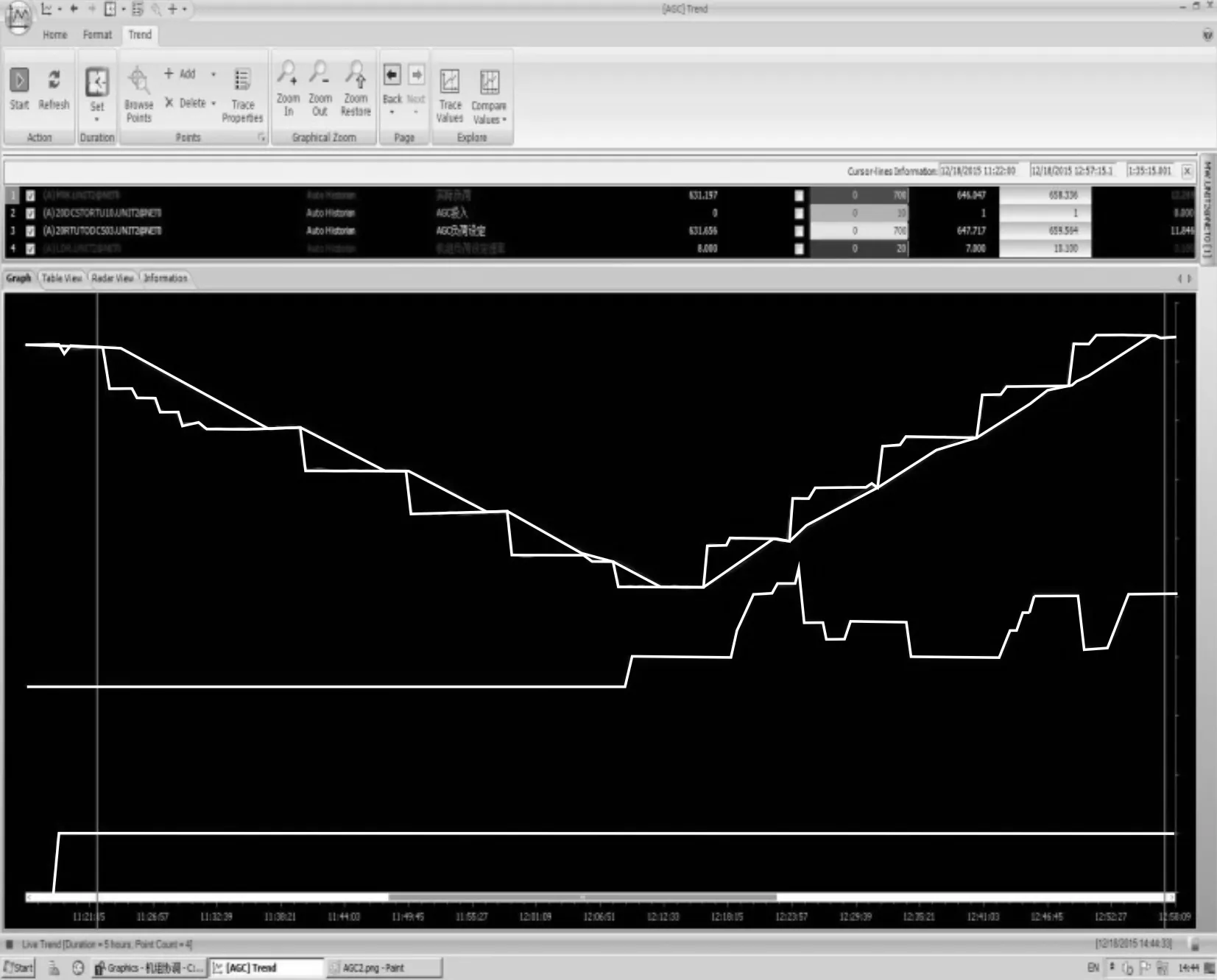

笔者选取了2015年12月18日11:18:00至14:20:00进行AGC试验,该试验过程中负荷变动范围为360~660MW,负荷变化率为7~10MW/min。

11∶22∶30从650MW开始降负荷,过程见表3,12:16:00从360MW开始升负荷,过程见表4,降/升负荷变化过程试验记录如图3所示。

表3 650~360MW降负荷数据

表4 360~600MW升负荷数据

图3 650~360MW降负荷和360~600MW升负荷趋势

12:58:49从660MW开始降负荷,过程见表5,13:41:17从363MW开始升负荷,过程见表6,连续降、升负荷变化过程试验记录如图4所示。

表5 660~363MW降负荷数据

表6 363~660MW升负荷数据

由图3、4中的数据可以看出,协调控制方案经受了负荷变动的考验,过程中主要参数的调节品质均达到《火力发电厂模拟量控制系统验收测试规程》(DL/T 657)的要求,能够满足机组变负荷的要求。

图4 660~363MW降负荷和363~660MW升负荷趋势

6 结束语

对于W型火焰锅炉双进双出钢球磨制粉系统的超临界机组,以容量风挡板开度代替给煤量,以功水比取代煤水比用于给水系统,再通过独特的“预给煤”前馈逻辑,从变负荷指令微分、限幅、变量校正和速率限制4个方面对逻辑进行优化,有效地提高了协调控制系统的控制精度和调节品质。贵州习水二郎电厂(4×660MW)新建工程第1、2机组圆满完成AGC试验,并通过168h试运。在移交生产后,两台机组AGC功能长期投运,调节品质良好。

[1] 宋海华, 王伯春, 周俊. 超临界600MW机组协调控制系统的分析与优化[J]. 热力发电, 2011, 40(7):70~73.

[2] 黄伟, 寻新, 刘复平,等. 600MW超临界“W”型锅炉机组主蒸汽温度低的分析及处理[J]. 中国电力, 2010, 43(10):31~34.

[3] 王飞,韦培元,王哲.习水二郎电厂(4×660MW)新建工程超临界燃煤发电机组一号机一次调频试验报告[R].西安:西北电建调试施工研究所,2014.

[4] 刘波. 600MW超临界W火焰锅炉机组协调及主汽温度控制优化研究[C]. 2014年中国发电厂热工自动化技术论坛论文集(上册). 北京:中国自动化学会,2014:293~300.

[5] 高巨贤. 660MW超临界机组协调控制系统的设计及优化[D]. 保定:华北电力大学, 2015.

[6] 朱晓星, 寻新, 王伯春,等. 国产超临界600MW机组主要自动调节系统控制优化[J]. 热力发电, 2008, 37(4):68~70.

OptimizationofCoordinatedControlSystemforDouble-inandDouble-outPulverizingSystemofW-typeFlame-firedBoilerSupercriticalUnit

WANG Fei, HE Jin-qi,FENG Rong-bin,ZHOU Ke-yu,WEI Pei-yuan

(EnergyChinaNorthwestElectricPowerTestResearchInstituteCo.,Ltd.)

In this paper, combined with the commissioning experience of the new unit of Xishui Erlang Power Plant in Guizhou Province, the various perturbations of the double-in and double-out ball milling system of W-type flame boiler were analyzed and the control strategy of the milling system and coordinated control system were optimized to provide the entire unit’s the coordinated control system with a set of practical control program so as to ensure long-term and normal operation of the unit AGC.

double-in and double-out ball milling system of W-type flame-fired boiler, coordination control, capacity air, fuel quantity, main steam pressure

王飞(1982-),高级工程师,从事火力发电机组自动控制领域的调试研究工作,40439748@qq.com。

TH865

A

1000-3932(2017)12-1095-06

2017-07-15,

2017-08-15)

声明

本刊已许可中国学术期刊(光盘版)电子杂志社在中国知网及其系列数据库产品中以数字化方式复制、汇编、发行、信息网络传播本刊全文。该社著作权使用费与本刊稿酬一并支付。作者向本刊提交文章发表的行为即视为同意我刊上述声明。