国产热浸锌锚链的耐蚀性研究(Ⅰ):热浸锌锚链的海港试验*

马士德 王在东 刘会莲 刘 欣

国产热浸锌锚链的耐蚀性研究(Ⅰ):热浸锌锚链的海港试验*

马士德1, 3王在东2刘会莲1①刘 欣4

(1. 中国科学院海洋研究所 海洋环境腐蚀与生物污损重点实验室, 青岛 266071; 2. 青岛东启机械设备有限公司, 青岛 266071; 3. 中国老教授协会海洋防腐防污专业委员会, 青岛 266071; 4. 青岛科技大学, 青岛 266042)

本文记叙了国内外首次以大型商品化热浸锌锚链为研究对象的海港试验结果, 跟踪记录了其4年的腐蚀与生物污损发展过程。分别于2013年7月、2014年7月、2015年7月和2016年7月将试验锚链提出海面, 对出现在锚链上的全部附着生物进行刮取、分类、鉴定、称重, 清洗锚链的表面, 检查锈点, 并对热浸锌锚链表面测厚, 照相记录跟踪全过程。试验结果表明: 裸钢腐蚀严重, 锈层在2~3mm, 腐蚀产物易成片脱落, 形成大小不等的腐蚀坑, 最大坑深3mm左右; 热浸锌锚链未出现明显腐蚀点, 大气区锌层腐蚀速率约10μm/a, 水下区锌层腐蚀速率约20~70μm/a, 但在两个链环连接处出现磨蚀锈斑; 耐蚀性在不同区带中表现为水上链>水下链; 热浸锌锚链表面的污损生物数量少于未浸锌锚链, 随着时间延长, 热浸锌锚链表面污损生物逐年增多, 其中优势生物为海鞘(Ascidians)、苔藓虫(Bryozoans), 其次是贻贝(sp.)、牡蛎(sp.)、石莼(sp.), 曾出现南方污损生物种, 如翡翠贻贝()。2013~2014、2014~2015、2015~2016三年锚链单位面积上污损生物的重量分别为1257.6、1454.6和21304.0g/m2。污损生物重量的增加大大增加了锚链的磨蚀程度, 为锚链腐蚀失效埋下了隐患。本研究为海洋工程锚链设计或应用提供了宝贵的科学依据。

热浸锌; 锚链; 腐蚀; 海港试验; 胶州湾

海洋经济已由传统的海洋交通运输业、海洋渔业转变为以海洋油气开采为主的深海资源产业(管华诗, 1999; 相建海, 2002; Field等, 2004; 《技术预见报告》编委会, 2005; 程娜, 2013; 王泽宇等, 2015), 号称能源资源开发的“蓝色革命”浪潮已经席卷全球(张勇慧, 2009), 锚链产业作为相关配套产业, 已被海洋资源开发的浪潮冲破。锚链从近岸港口浮动设施的连接、紧固发展到深海油气开采设施的系泊, 例如, 在深海作业的浮式生产储油船(floating production storage and offloading, FPSO)(王在东等, 2013)、半潜式平台和竖筒式生产平台(spar platform)等上的应用(Park et al., 2002; Shin et al., 2003; Wyllie, 2004)。近年来高性能锚链的需求量大大增加, 进而对锚链的耐蚀性、耐磨性等提出了更高的要求。

我国大多数石油钻井平台建于20世纪70年代或80年代初期, 设备陈旧, 需要更新。随着海洋工程深海时代的开启, 海洋平台或单点设施系泊所需的锚链越来越长, 对锚链强度、韧性、耐海水腐蚀、抗疲劳、耐磨损等性能提出了更高的要求(张文基等, 2000; 钱绪政, 2010; 朱才进, 2011)。这些对锚链生产技术提出了挑战, 也为锚链产业的迅速发展提供了新的机遇(史斗等和郑军卫, 2003; 赵君等, 2013)。相对于国外成熟、先进的系泊链生产技术和生产设备, 中国的系泊链生产技术在20世纪90年代后期才逐渐发展起来(朱俊成, 1999), 虽历经艰难困苦, 但硕果累累。相关产品在核心技术、主要性能参数和产业化等多方面均有重大突破, 产品的制造设备、技术和质量均得到全面提升, 开始具备与国外名牌产品相竞争抗衡的能力。2003年国内高级别系泊链产品的规模化生产缩短了我国与发达国家高级别系泊链技术的差距, 其主要性能指标已达到国际先进水平(钱绪政, 2010)。超高级别海洋系泊链自主研发的成功打破了欧洲企业在这一领域的垄断地位, 在生产技术和生产设备方面也均处于国际领先地位, 这带动了国内船用锚链、系泊链的出口, 提高了国际市场竞争力。

但是要实现更高级别系泊链的产业化、规模化生产, 为我国船舶工业和国防提供现代化服务, 还需要克服一些技术难题(赵晶瑞等, 2013)。锚链海港试验可为锚链设计提供诸如抗腐蚀、抗疲劳、抗磨损等实际使用状态以及每一链环的实际受力情况等重要参考资料。

本文通过2012年6月~2016年7月在青岛中港进行的连续4年的海港实验(每年提取检测1次), 对锚链在海域中的实际腐蚀与污损情况进行了研究, 为海洋工程锚链设计及应用提供了基础科学依据。

1 海港试验

1.1 试验材料及加工

(1) 试件

特钢CM690锚链各3个及其热浸锌锚链各3个。

(2) 基材成分

基材CM690主要化学成分见表1。

(3) 锚链尺寸及试件组合方式

本试验所用锚链为海港码头用有挡锚链, 其中热浸锌锚链直径为33mm, 未镀锌锚链直径为29mm(国家技术监督局, 1993)。锚链具体尺寸见表2, 悬挂示意图见图1。

(4) 锚链加工工艺

本试验采用锚链的加工工艺及检验方法如下所述:

①下料: 将锚链钢用锯床切成合适长度的棒料;

表1 试件基材主要化学成分

图1 锚链尺寸及悬挂示意图

注: a. 试验锚链尺寸丈量示意图(具体参数见表2); b. 试验锚链悬挂方式示意图。

表2 试验锚链主要尺寸

②加热: 在弯环前将棒料加热到规定温度;

③编环: 将加热的棒料经过折弯机进行折弯动作, 两次成型嵌套在前一个链环上并完成链环形状;

④焊接: 在焊机上将链环的焊口部分闪光焊接;

⑤去刺: 去除焊口的焊接毛刺;

⑥压挡成型: 用挤档机挤上横挡, 完成锚链成型;

⑦热处理: 对机组上生产完毕的锚链进行调质热处理, 使其获得良好的综合力学性能;

⑧拉力试验: 对完成调质热处理的锚链进行工作载荷拉力试验和破断试样的破断试验, 验证其力学性能是否达到标准的规定;

⑨表面抛丸: 对合格的锚链进行表面抛丸, 打磨锚链表面氧化物或杂质, 消除焊接应力并强化其表面力学性能和抗腐蚀能力;

⑩抛光: 抛丸后的锚链进行抛光, 平整表面, 提高表面光洁度;

⑪浸漆: 将锚链热浸锌或浸渍沥青、防腐涂料等;

⑫标识: 在锚链表面打上钢印, 标识编号并装运。

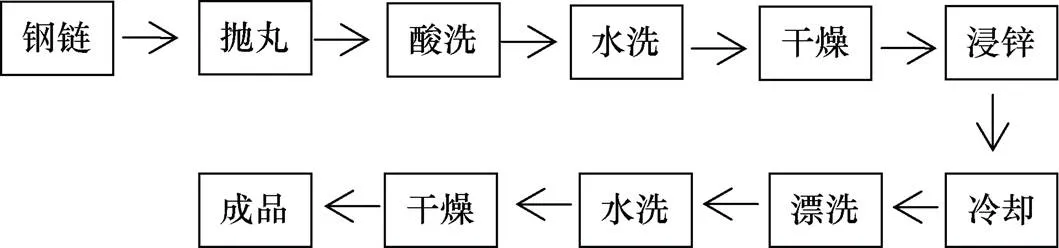

(5) 热浸锌加工工艺

图2 热浸锌工艺流程

①抛丸: 去除试件上的锈污, 依试件上的锈层厚度不同, 清除时间不同, 除净锈污后, 钢铁件表层呈银灰色;

②酸洗: 以18%~20%的稀盐酸, 加入缓冲剂, 配置成酸洗液。把工件吊入酸洗溶液中, 约8~10min。酸洗不好, 易引起镀层散落;

③水洗: 工件经过酸洗后, 盐酸等会残留在工件上, 必须清洗干净, 否则会继续与工件发生反应生成铁锈, 出现返锈现象;

④浸锌: 用葫芦岛60号出口锌(纯度99.99%)融化成锌液(500°C左右), 把钢件浸入锌液中, 使钢件均匀附上锌层。浸锌的时间影响Fe-Zn化合物和镀层厚度;

⑤漂洗: 浸锌后需用2%的NH4Cl溶液进行漂洗。

1.2 试验锚链投放

将3环的有挡锚链分为两组, 一组表面热浸锌处理, 另一组不镀锌作为对照, 自然悬挂于受潮汐和海流等影响较小的青岛港大港六号码头海鸥浮码头(浮船), 使得锚链最上环完全暴露于空气中, 最下环完全浸没于海水中, 中间环的环档处与浮船水线齐平(图1b)。

1.3 热浸锌层厚度测量

自锚链进行海港试验后, 试验周期每满一年时, 将锚链从海水中提出、拍照, 记录各组锚链腐蚀情况及附着的污损生物情况, 使用取样器分别刮取锚链表面全部污损生物和表面腐蚀产物, 用TT220型测厚仪(北京时代之峰科技有限公司, 中国)测量锚链最上环(大气)、最下环(水下)的热浸锌层厚度。清洗表面后, 用测厚仪再次测量去除腐蚀产物后的锌层厚度。将所得数据汇总, 分析热浸锌厚度变化趋势并绘制数据图表。

1.4 污损生物和腐蚀产物分析

使用取样器分别刮取锚链表面全部污损生物和表面腐蚀产物, 对污损生物进行分类、鉴定、称重等分析。对腐蚀产物进行分类编号后进行成分分析测试, 测试仪器为D/max- 2500/PC型X射线衍射仪(日本理学公司, 日本), 扫描2θ角为5°~90°, 扫描速度为10°/min。

2 结果与讨论

2.1 腐蚀形貌

分别于2013年7月、2014年7月、2015年7月和2016年7月将锚链提出海面, 清除表面附着的污损生物并拍照记录腐蚀状态, 结果见图3(热浸锌锚链)和图4(同期对照组的未镀锌锚链)。

通过对图3中的腐蚀状态观察可以发现, 经过连续4年以上的海港试验, 热浸锌锚链清除了表面污损生物后浸锌层基本完好, 无明显、严重的锈蚀点。锌层连续4年对链条有良好的保护作用。

而通过观察同期进行试验的对照组(图4)可以发现, 未镀锌锚链在每年检查中均发现严重的锈蚀, 锈层遍布锚链的大气、水下链环的全部表面。该锈层表层呈红褐色并伴有大小不等蚀坑, 最大坑深3mm左右, 污损生物附着或固着于其上。锈层结构疏松, 在用刮刀刮除污损生物的过程中锈层连同污损生物一起呈片状脱落(图5)。

图3 CM690热浸锌锚链逐年腐蚀形貌对比

注: a. 2013年7月; b. 2014年7月; c. 2015年7月; d. 2016年7月

图4 CM690未镀锌锚链逐年腐蚀形貌对比

注: a. 2013年7月; b. 2014年7月

通过对比试验可以看出, 未镀锌锚链腐蚀严重, 锈层厚度为2~3mm, 稍微触及腐蚀产物就出现成片脱落, 表面有大小不等的腐蚀坑, 导致链径不断减小, 可提供的拉力载荷不断下降, 安全隐患增大, 无继续试验的必要, 因此对照组于2014年12月退出试验。而同期采用热浸锌保护的锚链未出现任何锈蚀现象, 完好地保持了设计的服役性能。

图5 刮除疏松锈层后的底层黑色腐蚀产物

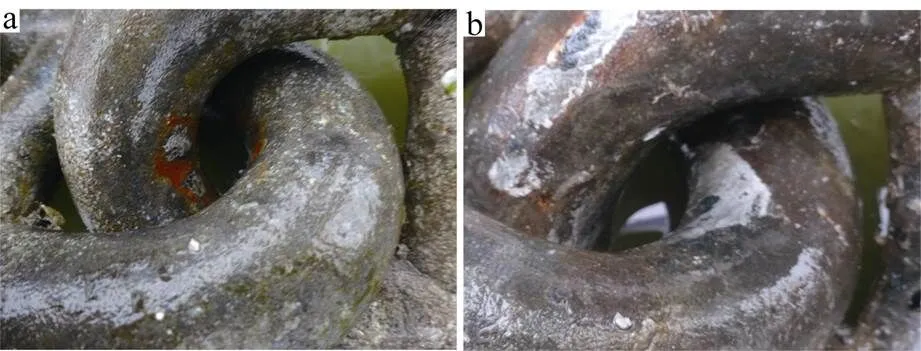

2016年7月现场检查结果显示, 在去除污损生物后, 发现热浸锌锚链大部分仍未出现锈点, 表面光滑洁净无麻点。然而在锚链上环与中环、中环与下环链环连接处出现了磨蚀现象(图6a和b), 其原因是在锚链半浸悬挂于海水中时, 由于风浪等海水运动, 引起链环间不断的晃动摩擦, 造成腐蚀产物不断从基体表面流失, 失去了腐蚀产物的保护作用, 从而造成此处锚链基材漏出, 发生锈蚀。

图6 CM690热浸锌锚链环间磨蚀现象

注: a. 大气区链环磨蚀现象; b. 水下区链环磨蚀现象

对比图6a和b发现, 大气区链环磨蚀部位有明显的红棕色新鲜锈迹, 而水下区链环磨蚀部位未见明显锈迹, 露出的基材仍保有金属的本色。推测其原因可能为, 热浸锌锌层在水下与钢材形成原电池, 锌层作为阳极放电保护了钢材。

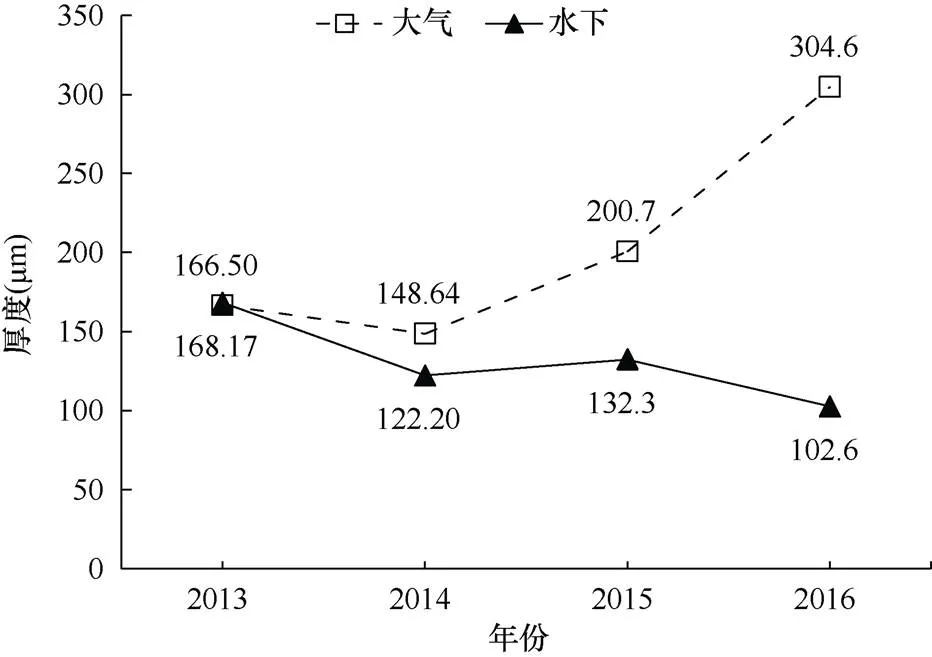

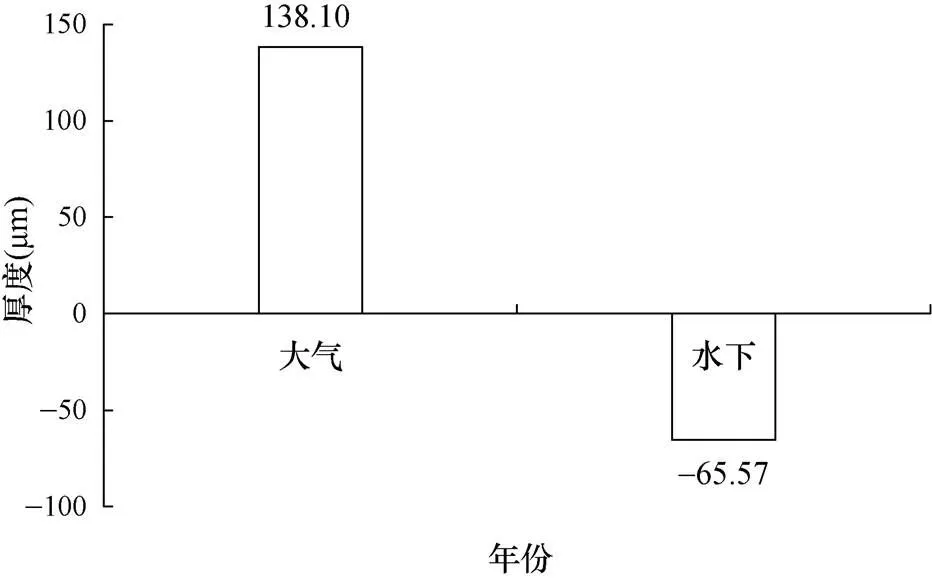

2.2 锌层厚度

2.2.1 相同海水腐蚀区热浸锌锚链的镀锌层厚度逐年变化趋势 热浸锌锚链2014年大气区与水下区链环镀锌层厚度测量结果比较见图7; 2013~2016年各组锚链镀锌层厚度减薄值见表3; 热浸锌锚链2013~2016年大气区与水下区链环镀锌层厚度减薄值见图8和图9。

表3 CM690试验锚链4年热浸锌锌层平均厚度减薄值

图7 2014年CM690锚链大气/水下链环镀锌层厚度测量结果(μm)

图8 2013~2016年CM690锚链大气/水下链环锌层厚度平均值变化趋势(μm)

图9 2013~2016年CM690锚链大气/水下链环镀锌厚度减薄值(μm)

分析以上图表可知:

(1) 通过2013~2014年连续两年对热浸锌涂层厚度的测量, 大气区镀锌层厚度的减薄量明显小于水下区, 约为10μm/a, 与国际上近百年的研究测试结果相比稍高(尤利格腐蚀手册显示为0.5~0.8μm/a; Mattson, 1982)。而2014~2015年和2015~2016年锌层测厚结果逐年增加, 其可能的原因是经过连续两年的时间, 大气区镀锌层可能发生氧化, 测厚结果包含Zn的腐蚀产物。

(2) 水下区的试验结果表明, 2013~2014年该区热浸锌的腐蚀速率约为20~50μm/a。世界各地海水中锌的腐蚀速率为20~70μm/a (Porter, 1997), 与本试验结果较为符合。2014~ 2015年锌层厚度略有上升, 可能的原因为水下区锌层发生化学反应生成水合物。2015~ 2016年锌层腐蚀速率仍然符合20~70μm/a的腐蚀规律。

(3) 由图7和图8可以看出, 热浸锌锚链表面锌层总体测厚结果变化趋势为: 大气区锌层厚度明显增加, 水下区锌层厚度减小。

2.2.2 不同海水腐蚀区热浸锌锚链的镀锌层厚度逐年变化趋势 试验锚链相同时间的不同海水腐蚀区测厚结果有以下特点: 锌在水下区的腐蚀速率比在大气区高, 与前人测试结果一致。但是前人试验均为单独挂片, 目前还未发现处于大气、水线、水下电联接式“长尺”挂片试验的腐蚀测试报告, 而海洋用钢海港腐蚀试验在20世纪发现不同海洋环境区带钢桩腐蚀的规律, 即飞溅带为严重腐蚀区(Humble, 1949)。锌和铁在海洋环境中的腐蚀受控完全不同, 钢在海水中的腐蚀受氧的扩散控制, 钢桩在海洋不同区带形成氧浓差电池(Revie, 2011), 而锌在海洋环境中的腐蚀受腐蚀产物膜控制, 锌在海洋大气中和海水中形成腐蚀产物膜的时间、组成、生成速度和基体组合力均不同(Revie, 2005)。

2.3 锌层腐蚀产物分析

之前有学者对锌的腐蚀产物膜作过如下分析, 认为其在不同环境的大气中会形成许多种锌的化合物。锌的腐蚀产物中, 最常见的一般是氧化物、氢氧化物和碳酸盐。其次是硫酸锌(ZnSO4·nH2O)和碱式硫酸锌[Zn4SO4(OH)6·nH2O]。在沿海地区, 羟基氯化锌[Zn5(OH)8Cl2·H2O]也是主要的化合物(Graedel, 1989; Odnevall, 1994; Revie, 2005)。

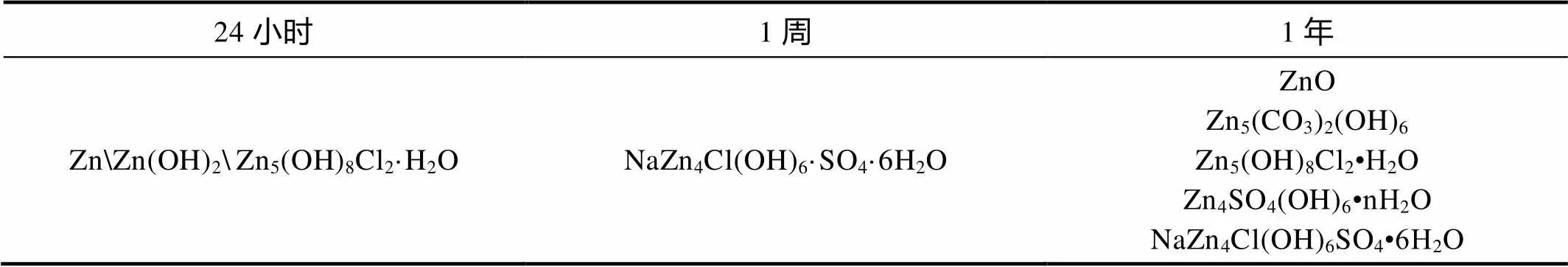

在海洋环境中, 锌的主要腐蚀产物的生成次序总结如表4所示。

表4 锌在海洋环境中的腐蚀产物膜变化(Porter, 1997)

分别对大气区和水下区链环的腐蚀产物进行X射线衍射(X-Ray diffraction, XRD)分析, 得到的结果如图10a和b所示, 由此可以判断腐蚀产物成分与上文中前人研究的结果一致。

图10 锌层腐蚀产物的XRD谱图

注: a. 大气区锌层腐蚀产物; b. 水下区锌层腐蚀产物

本试验使用成品热浸锌锚链, 体积大, 实际可测量面积小, 选点不够准确。因锌的腐蚀与海区环境污染有较大的关系, 加之实际海港锚链的使用状态多种多样, 有必要进一步进行海港试验模拟主要使用状态下的热浸锌构件在不同海洋区带的腐蚀及其与腐蚀产物的关系。

2.4 污损生物分析

经过对污损生物进行分析可以看出, 热浸锌锚链表面的污损生物数量少于未浸锌锚链, 随着时间延长, 热浸锌锚链表面污损生物逐年增多, 其中优势生物为海鞘(Ascidians)、苔藓虫(Bryozoans), 次之是贻贝(sp.)、牡蛎(sp.)、石莼(sp.), 曾出现南方优势污损种翡翠贻贝()。2012~ 2013年无明显的生物污损。2013~2014年的污损生物分别是贻贝、苔鲜虫、凸壳肌蛤()、海鞘、石莼; 质量分别为39.16、19.10、3.25、0.75和0.62g。2014~2015年的污损生物分别是石莼、牡蛎、苔藓虫、海鞘、马尾藻(sp.)、浒苔(sp.); 质量分别为17.16、15.8、23.41、8.64、3.59和3.83g。2015~2016年的污损生物分别是贻贝、牡蛎、石莼、苔鲜虫、海鞘; 质量分别为533.7、321.6、88.9、81.5和39.5g。这3年锚链单位面积上污损生物的质量分别为1257.6、1454.6和21304.0g/m2。污损生物详细质量比见图11。

图11 主要污损生物质量对比

注: a. 2013~2014年; b. 2014~2015年; c. 2015~2016年

3 结论

(1) 四年试验表明未浸锌锚链出现全面腐蚀, 锈层厚度为2~3mm, 稍用力触及锈层即出现脱落, 有大小不等的腐蚀坑, 最大坑深3mm左右; 而热浸锌锚链未出现明显锈蚀点, 基本属于均匀腐蚀。

(2) 从镀锌层厚度测试表明热浸锌锚链耐蚀性为: 水上链>水下链。局部腐蚀出现在链环连接处, 是锚链在水中不停摆动、转动等相互摩擦产生的磨蚀, 磨蚀为锚链腐蚀失效埋下了隐患。

(3) 初期热浸锌锚链对污损生物有一定毒性, 起一定防护作用, 随着时间延长, 毒性减弱, 污损生物逐年增多, 2015~2016(第四年)锚链单位面积上污损生物的重量达到最大, 为21304.0g/m2。污损生物重量的增加大大增加了锚链的磨蚀程度。

《技术预见报告》编委会, 2005. 技术预见报告2005. 北京: 科学出版社, 416—438

程 娜, 2013. 可持续发展视阈下中国海洋经济发展研究. 长春: 吉林大学博士学位论文

管华诗, 1999. 海洋知识经济. 青岛: 青岛海洋大学出版社, 83—94

国家技术监督局, 1993. GB/T 14526—1993 船用转环卸扣. 北京: 中国标准出版社

钱绪政, 2010. 海洋工程用高级系泊链钢组织与耐蚀性性能研究. 镇江: 江苏科技大学硕士学位论文

史 斗, 郑军卫, 2003. 我国石油安全与天然气开发利用问题研究. 天然气地球科学, 14(2): 148—156

王在东, 姚振玲, 严清冉等, 2013. 国产热浸锌链条在海洋环境中的腐蚀初步探讨. 全面腐蚀控制, (1): 32—36

王泽宇, 崔正丹, 孙才志等, 2015. 中国海洋经济转型成效时空格局演变研究. 地理研究, 34(12): 2295—2308

相建海, 2002. 中国海情. 北京: 开明出版社, 3—13

张文基, 郭 艳, 张玉峰等, 2000. 高强度、高韧性海洋四级系泊锚链钢的试制及应用. 特殊钢, 21(4): 43—45

张勇慧, 2009. 加快海洋工程装备发展推动船舶工业调整振兴. 中国远洋航务, (7): 37—38

赵 君, 马士德, 王 科等, 2013. 海洋重防腐纵横谈. 全面腐蚀控制, (2): 3—7

赵晶瑞, 冯 玮, 李迅科, 2013. 深水多点系泊系统发展现状. 石油矿场机械, 42(5): 1—7

朱才进, 2011. 海洋工程系泊链钢的腐蚀及防护研究. 镇江: 江苏科技大学硕士学位论文

朱俊成, 1999. 国内锚链制造行业的现状及对策. 现代管理科学, (4): 39—40

Field J G, Hempel G, Summerhayes C P编著, 吴克勤, 林宝法, 祁东梅译, 2004. 2020年的海洋: 科学、发展趋势和可持续发展面临的挑战. 北京: 海洋出版社, 83—94

Revie R W编著, 杨 武译, 尤利格腐蚀手册. 2005. 北京: 化学工业出版社

Graedel T E, 1989. Corrosion mechanisms for zinc exposed to the atmosphere. J Electrochem Soc, 139(7): 1963—1970

Humble H A, 1949. Cathodic protection of steel piling in sea water. Corrosion, 5(5): 292—302

Mattson E, 1982. The atmospheric corrosion properties of some common structural metals: a comparative study. Mater Perform, 21: 9—19

Odnevall I, 1994. Atmospheric corrosion of field exposed zinc-a multi-analytical characterization of corrosion products from initial films to fully developed layers. Stockholm: Doctor Dissertation of Royal Institute of Technology

Park I K, Shin H S, Chung H Wet al., 2002. Development of a deep sea FPSO suitable for the gulf of Mexico Area. In: Offshore Technology Conference. Houston, Texas: OTC

Porter F C, 1997. Corrosion and electrochemistry of Zinc. Br Corr J, 32(1): 28—29

Revie R W, 2011. Uhlig's Corrosion Handbook. 3rd ed. Hoboken, N.J.: Wiley

Shin H, Kim T, Lee Het al., 2003. A hybrid approach for turret deepwater mooring system. In: International Symposium on Deepwater Mooring Systems. Houston, Texas, United States: American Society of Civil Engineers, 227—238

Wyllie M W J, 2004. Fast track FPSO’s for deepwater and ultra-deepwater. In: Offshore Technology Conference. Houston, Texas, USA: OTC, 3—6

Research on the Corrosion Resistance of Domestic Hot-Dip GalvanizingChain (I): Test for Hot-Dip GalvanizingChain at Sea Port

MA Shi-De1, 3, WANG Zai-Dong2, LIU Hui-Lian1*, LIU Xin4

(1.Key Laboratory of Marine Environmental Corrosion and Bio-fouling,Institute of Oceanology, Chinese Academy of Sciences, Qingdao 266071, China; 2. Qingdao Dongqi mechanical equipment Co., Ltd, Qingdao 266071, China; 3. China Association of professors of the old marine anti-fouling and anti-fouling Specialized Committee, Qingdao 266071, China; 4. Qingdao University of Science and Technology, Qingdao 266042, China)

Harbor experiments were conducted for the first time at home and abroad for commercial hot-dip galvanizedchains for nearly four years; and the development process of corrosion and biofouling were recorded accordingly. Tests were carried out in July 2013, July 2014, July 2015, and July 2016, respectively. The anchor chains were taken out of the sea water, and the organisms attached to the anchor chains were scraped, classified, identified, and weighed. Then the anchor surfaces were cleaned to check the rust. Finally, the thicknesses of the zinc layers present on the chain surfaces were measured. The whole process was photographed. The results of harbor tests show that the bare steel underwent severe corrosion, and the rust layer was approximately 2~3 mm thick. The corrosion product fell off even upon touching slightly. Corrosion pits of different sizes were observed, with the maximum pit depth being approximately 3 mm. The hot-dip galvanized chain did not show apparent corrosion, and that the corrosion rate of the zinc layer was approximately 10 μm/a in the atmosphere and 20~70 μm/a in the seawater. However, abrasion was observed at the junction of the two chain rings; the corrosion-resistance of the anchor chains in the atmosphere is higher than those in the sea water. The number of fouling organisms present on the surface of the hot-dip galvanized chain was less than that on the non-dip galvanized anchor chains, and the number of fouling organisms on the hot-dip zinc chain increased year by year. The dominant organisms were ascidians, bryozoans, mussels, oysters, andsp., and southern fouling species, such as thewas present. The weight of fouling organisms per unit area on the anchor chain was 1257.6 g/m2, 1454.6 g/m2, and 21304.0 g/m2in 2013~2014, 2014~2015, and 2015~2016, respectively. The increase in the weight of the fouling organisms led to a great increase in the degree of abrasion; this creates a hidden danger of anchor corrosion. This study provided valuable scientific basis for the design and application of marine engineering.

Hot-Dip Galvanized; Anchor chain; Corrosion; Harbor experiment; Jiaozhou Bay

TG174

10.12036/hykxjk20170221001

国家自然科学基金(59471054、59071040); 深圳中广核工程设计有限公司委托课题(K-A2015.054)。马士德, 男, 研究员, 从事海洋腐蚀与污损及其控制研究, E-mail: qdmashide@163.com

刘会莲, 女, 副研究员, 从事海洋苔藓动物分类及污损生物学研究, E-mail: hlliu@qdio.ac.cn

2017-02-21,

2017-04-14