深海用新型压力自平衡装置的设计与分析

吴俊飞,杜照远,李国栋,付 平

(青岛科技大学 机电工程学院,山东 青岛 266061)

对于应用于深海环境中的各种水下液压系统,深海高压问题是各种系统所面临和必须首先考虑的共性问题,为此,深海研究人员采取了各种解决方法。最原始的做法是将各种液压元器件与执行元件封装在一个能够承受高水压的压力容器中,但随着深度增加,海水压力的增大,这种方式势必会带来系统笨重,结构复杂,资金投入增大和密封要求高等一系列问题;目前另一种更为高效的解决方法是利用压力平衡装置(即压力补偿装置)的自平衡能力来解决液压系统面临的高压问题。与其他设计比较而言,压力自平衡设计可以更好地实现水下仪器设备体积小、质量轻、精度高和工作耗能小的目的[1]。

根据不同的使用环境及各种压力平衡方式的结构特点,选择合适的压力平衡方法是进行压力平衡设计的首要任务,目前深海液压系统的压力平衡装置一般是基于弹性元件具有可发生弹性变形的特性来达到平衡海水压力的目的,具体实施方式有以下3种:一是采用金属薄膜作为弹性膜片的方式,即将需要压力平衡保护的元器件放置在一个腔体内,然后向腔体内充满油液,最后将腔体的端部用金属弹性膜片封住,通过金属膜片的弹性变形来实现内外压力的平衡。这种方式存在的问题是由于金属薄膜变形量不大,所以能够补偿的油液体积较小,何况金属薄膜容易被腐蚀,海洋环境下容易破损[2]。二是采用橡胶管封装的方式,该方式即将待需压力补偿保护的元器件置于一段橡胶管内,向橡胶管内充满油液再完成封装,通过橡胶管的弹性变形来实现压力平衡的效果。这种方式虽然结构看起来比较简单,但存在最大的问题是橡胶管的体积有限,因此限制了它的应用;另外变形方向不定,可能对其内部元器件造成损坏。三是采用外接皮囊的方式,该方式亦是将需要采取压力补偿保护的元器件封装在一个充满油液的腔体里,然后在腔外接一个充满同种油液的皮囊,通过皮囊的弹性变性来实现压力补偿[3]。由于深海环境下需要压力补偿的体积较大,这就造成皮囊式压力平衡装置体积较大。在深海恶劣环境下,皮囊受到碰撞时容易损坏,而且皮囊结构形状的变化存在不确定性,质心位置不确定[4]。

基于上述3种压力平衡装置在深海应用中存在的各种缺陷,本文设计了一种适用于深海的新型压力自平衡装置,该装置与方式3结构类似,是将方式3中外接的皮囊改为半球形皮囊直接连接在密封腔体的一端,因此该装置具有整体结构紧凑、补偿体积充足且整体体积小、结构变形及质心位置确定以及适应性广的优点。本文将对此压力平衡装置进行研究,并对压力平衡过程进行建模分析,以便对其相关设计提供定量的依据。

1 深海用新型压力自平衡装置的设计及其工作原理

图1所示即为深海用新型压力自平衡装置的示意图,由图1可知,液压元器件被封装在充满油液的圆筒形密封腔体中,在腔体的一端连接了一个充满油液的半球形皮囊。通过半球形皮囊的弹性变形及内部可压缩的油液可实现装置内外的压力相等,进而可使此装置自动适应外部海水的压力变化,可解决装置的耐压问题。由于深海环境恶劣,海水腐蚀性很强,腔体的材料可选用在海水环境下具有优良抗腐蚀性能的316L不锈钢材料,另外由于本系统具有压力自平衡的特点,其腔体材料也可选用工程塑料、有机玻璃等非金属材料;皮囊的材料可选用的是氟橡胶;内部介质选用的是液压油,由于液压油具有氧化稳定性、防锈作用、消泡性、不导电性、抗燃性等良好的性质[5]。由图1可以看出,密封腔体上设置有多处密封,但由于半球形皮囊的存在,腔体内外压力基本是相等的,所以密封结构的设置较容易实现。

图1 深海用新型压力自平衡装置

如图1所示,当装置处于深海环境时,密封腔体端部的半球形橡胶皮囊发生弹性变形而导致系统里的液压油在压力作用下被压缩。从物理结构上看,液压油的总压缩体积为密封腔体积变化和半球形橡胶皮囊容积变化两部分组成。同时在这个体积变化过程中,密封腔以及腔体里封装的液压元器件的内外压也都将达到压力平衡,这是因为:

(1)已知密封腔体的外部是直接来自海水的压力,而内压是来自密封腔体内液压油的压力,由于半球形橡胶皮囊可发生弹性变形,系统内部油液被压缩,因此密封腔体内外两个压力最终将达到平衡;

(2)由于装置内部液压元器件通过管道与外界海水相通,所以当装置工作时,元器件内部压力即为海水压力,而液压元器件直接置于密封腔内的液压油中,因此所受压力即为腔体内液压油的压力,由(1)分析可知,海水压力与液压油压力是相等的,因此密封腔体内封装的液压元器件内外两个压力最终也将达到平衡。

由以上分析可知,本压力平衡装置主要是借助半球形皮囊具有可变形以及系统中液压油介质在高压密闭环境下具有可压缩的性质来实现装置的压力平衡。

2 装置实现压力平衡过程的建模与分析

由上述定性分析可以看出,密封腔里封装的液压元器件能自适应压力的变化,起关键性作用的是能发生弹性变形的半球形皮囊。该半球形皮囊规格大小的确定是此压力平衡装置中最为重要的问题,皮囊设计的太大将直接导致整个装置体积过大,另外还会造成资源的浪费;皮囊太小,则其本身的容积变化量将达不到需要补偿的体积要求,进而会造成装置因超过其弹性变形极限而造成装置的损坏,因此,对该压力平衡装置进行模型建立,然后进行定量分析是必要的。

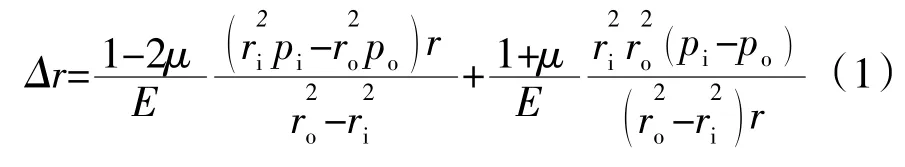

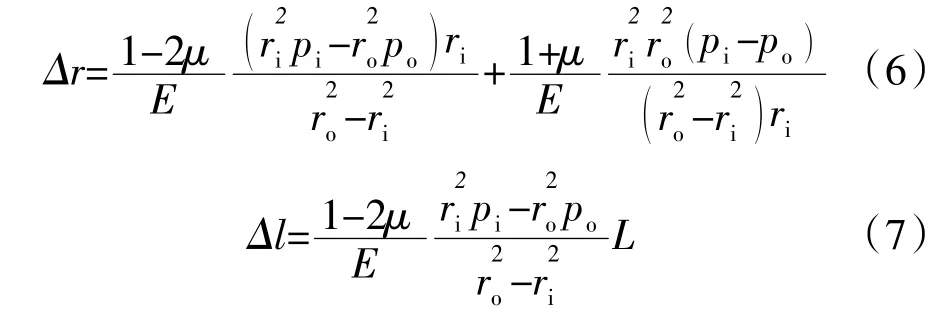

首先对密封腔体的体积变化进行分析,当腔体采用非金属材料时,为保证安全,腔壁会做的比较厚,此时密封腔属于厚壁圆筒,根据弹塑性力学相关知识可知,当两端封闭的厚壁圆筒同时受外压po和内压pi作用时,其中位于半径为r处的圆筒产生的径向位移为Δr;沿长度l在轴向上产生的位移为Δl,这两者分别为[6]:

式中:μ为密封腔体材料的泊松比;E为密封腔体材料的弹性模量;ro为密封腔的外半径;ri为密封腔的内半径。由于 ro>ri,po>pi,因此可知 Δr<0,Δl<0即系统在实现压力平衡过程中密封腔的体积将会减小,所以:

即:

式中:L为密封腔体的长度;ΔVY为密封腔受压后的体积变化量。由于密封腔所受的内外压差很小,所以Δr和Δl也就相对比较小,因此上式中对于Δr和Δl的二次项可以忽略不计,从而可得:

将密封腔体的实际尺寸,即r=ri,l=L,代入上述公式可得:

所以可得:

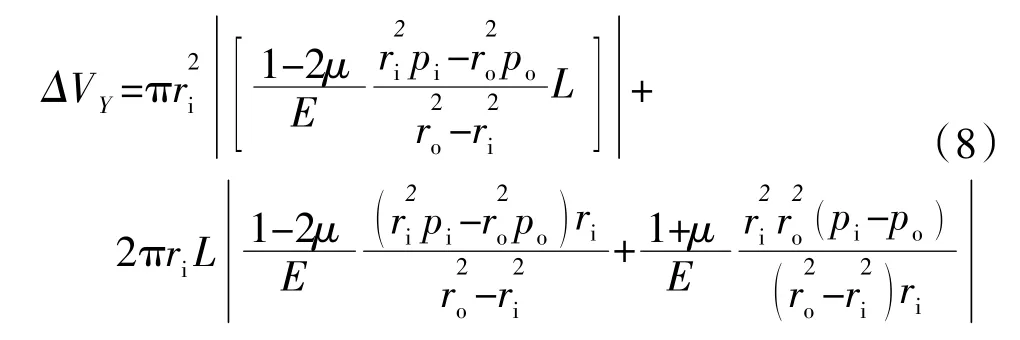

其次,装置内的液压油的体积由于温度和压力的变化也会发生相应的变化。在系统下潜过程中,随着海洋深度的增加,外部海水环境温度会降低,根据热胀冷缩的原理,液体体积会减小,密度增大。设图1所示的最初皮囊内油液体积为VB,密封腔内油液的体积为VC,当温度降低Δt,皮囊和密封腔内油液的体积分别减少为 ΔVBT,ΔVCT,则 ΔVBT,ΔVCT和Δt关系为:

式中:α为油液热膨胀系数。

同时,系统在下潜至深海的过程中,油液随着压力增大,体积也会减小。设图1所示的最初皮囊内油液体积为VB,密封腔内油液的体积为VC,当压力升高Δp,皮囊和密封腔内油液的体积分别减少为ΔVBP,ΔVCP,则 ΔVBP,ΔVCP和 Δp 关系为:

式中:β为油液压缩系数。

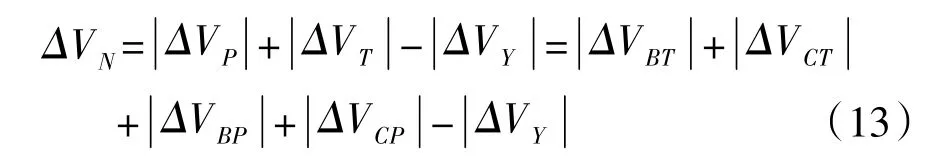

由分析可知,当平衡装置处于内外压平衡时,系统体积的变化满足以下关系:

式中:ΔVN即为半球形橡胶皮囊受压后的容积变化量,也即压力平衡装置实现最终压力平衡时所需要额外补偿的油液体积。

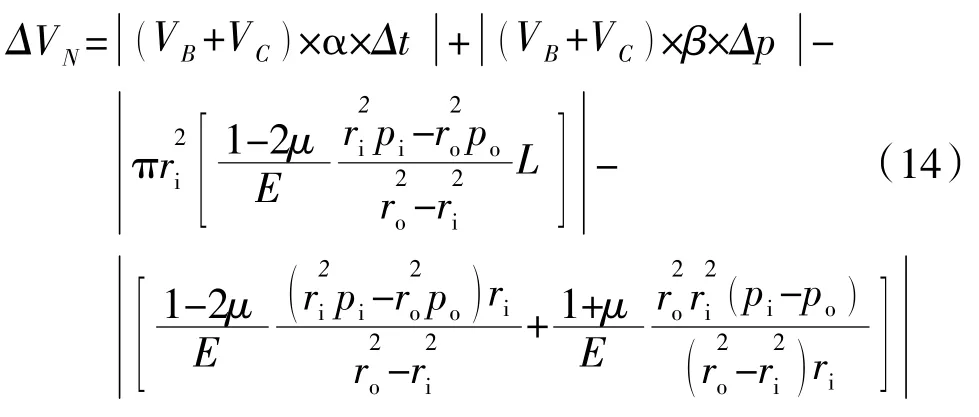

将式(8)~式(12)代入到式(13)中,可得:

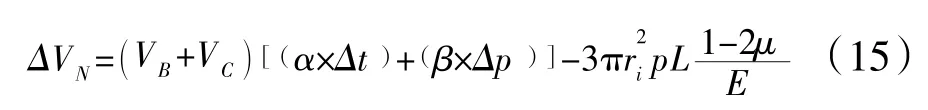

当整个装置达到平衡时,可认为密封腔内外压力基本相等,都等于外界海水压力p,即pi=po=p,因此上式可简化为:

由式(15)可以看出,实现压力平衡需要补偿的油液体积与装置所处环境温度降低量、所受压力增量、海水压力及腔体材料弹性模量成正相关关系,与材料泊松比成负相关关系。由于弹性模量和泊松比属于材料物理属性,因此当装置材料结构确定后,可以计算出系统在不同的深海环境中,所需要的补偿油液体积。在正常使用范围内,应保证ΔVN<VB,因此,此公式可以对这种压力补偿系统的使用提供指导。

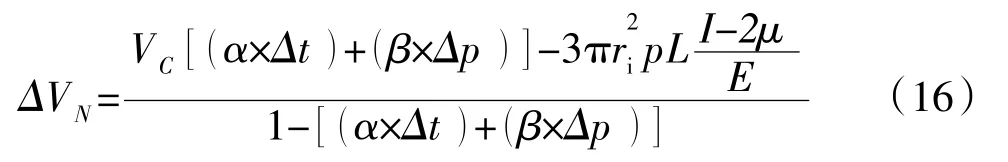

根据式(15)可知,系统的极限承载状态即是当半球形皮囊完全被压瘪的情况,此时有ΔVN=VB,即半球形皮囊内的油液完全用于实现压力补偿,此时有:

由式(16)可知,此时ΔVN为在压力p条件下,能够实现压力平衡所需要补偿油液的最小体积,为了保证装置的安全,在进行装置的设计时,皮囊的内部容积必须大于ΔVN,因此公式(16)可为图1所示的压力补偿装置的设计提供依据,实现装置的科学优化设计。

3 实例计算

项目目标为研制适合深海原位测量的7 000 m级深海原位多参数化学传感器样机,可搭载于“蛟龙号”载人潜水器进行现场应用,完成对溶解态铁、锰和硫化物等的原位测量。为符合“蛟龙号”机械手夹持载荷要求,高压液控腔采用此种新型压力自平衡装置进行封装设计,压力自平衡装置的结构应满足质量小于50 kg;外形尺寸分别为(最大):600 mm(长)×350 mm(直径);且可用于70 MPa的海水压力环境下,自平衡装置内含泵、阀等液压元器件,自平衡装置通过耐压电缆与主机相连。

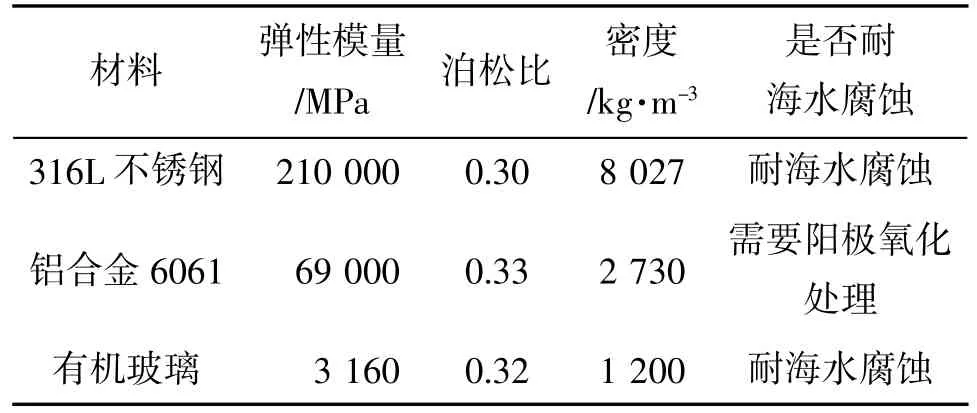

根据压力自平衡装置的特点,腔体材料可选用316L不锈钢、铝合金或有机玻璃等耐腐蚀的材料,3种材料的力学性能如表1所示:

表1 材料物理性能及力学性能

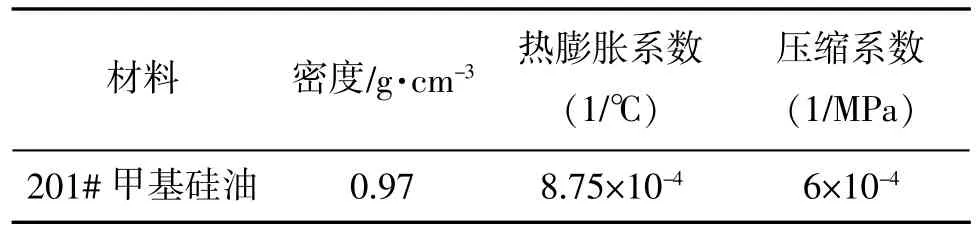

由于硅油具有:(1)氧化稳定性;(2)良好的润滑性;(3)无腐蚀性、对密封件/软管等无溶解及其他有害影响;(4)消泡性;(5)不导电性和抗燃性等良好的性质[7]。本压力平衡装置中采用201#甲基硅油作为压缩介质,来实现装置的压力平衡。甲基硅油的相关性质如表2所示。

表2 甲基硅油的物理性能

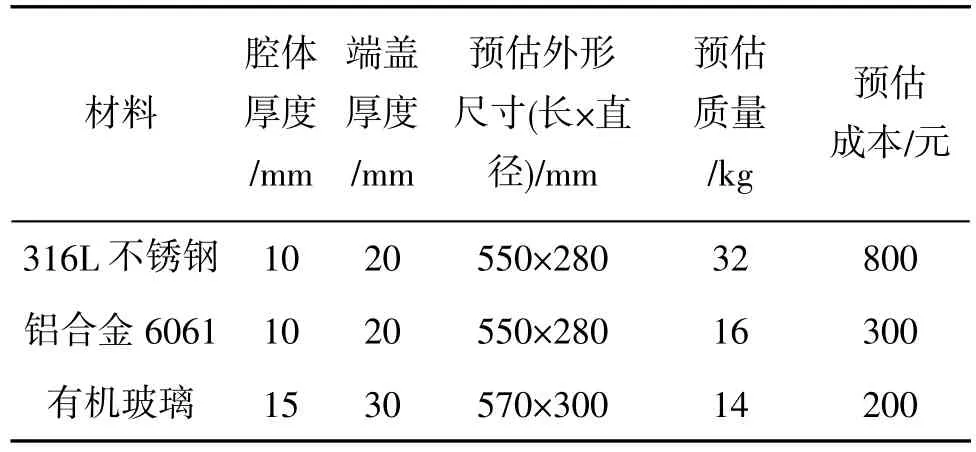

根据待封装部件的安装空间需求及腔体最大外形尺寸限制,本设计中自平衡装置的内部尺寸分别为:450 mm(长)×140 mm(直径),由于装置具有自平衡的能力,基本不承受外压,因此,腔体只需满足加工、装配等的要求即可,3种材料下结构尺寸等物理参数如表3所示。

表3 不同材料参数对比

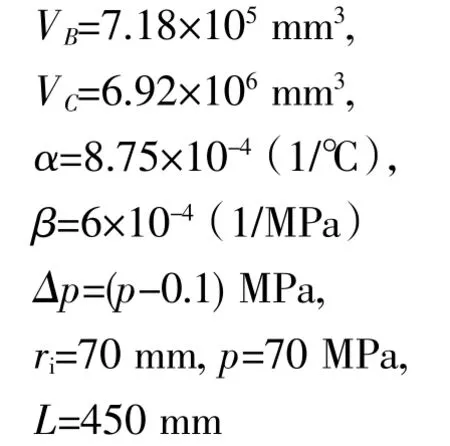

根据式(15)对装置的半球形皮囊的补偿容积进行验证,根据表1及表3装置的各尺寸参数,可确定公式(15)中的各常量取值分别为:

将上述常量代入公式(15)可求得3种不同材料所需要的补偿体积分别为:

不锈钢:

铝合金:

有机玻璃:

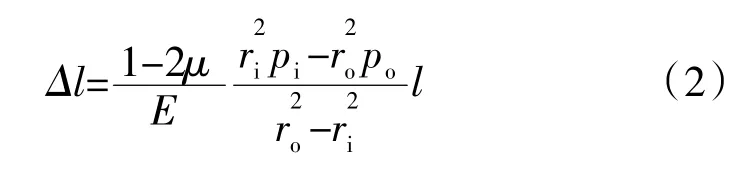

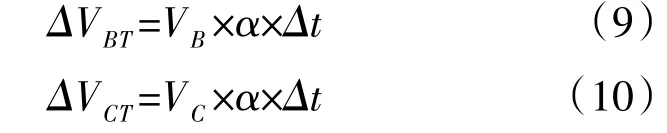

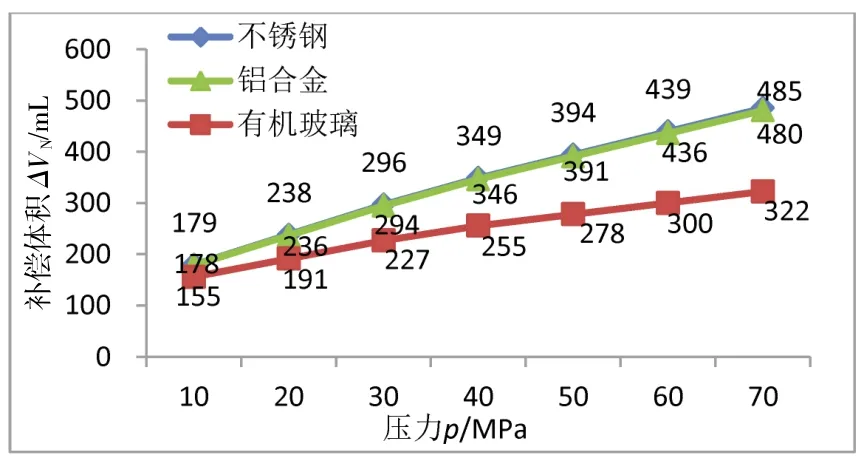

由式(17)~式(19)可知,压力补偿体积 ΔVN与温度降低量Δt和所处海水环境压力p成正比关系。已知海水压力与海水深度成正比关系,海水温度一般随深度的增加而降低,在深度1 000 m处的水温约为4~5℃,2 000 m处为2~3℃,深于3 000 m处为1~2℃,3 000 m下的深层海水经常保持低温状态,在此将大于3 000 m处水温默认为0℃。一般认为标准大气压下,温度为25℃,压力为0.1 MPa,因此,当装置处于3 000 m以下海水环境时,装置所需补偿体积ΔVN便只与海水压力p成正比关系,此装置最大工作水深为7 000 m,因此p的取值范围为0.1 MPa≤p≤70 MPa,可得到装置所需补偿体积ΔVN与压力p的关系曲线如图2所示。

图2 油液补偿体积与海水压力的变化曲线

由图2可知,当装置工作于水下7 000 m深处即70 MPa压力环境时,对于不锈钢、铝合金和有机玻璃3种腔体材料,装置所需要的最小补偿体积ΔVN分别为 485 mL,480 mL,322 mL,补偿体积均满足ΔVN<VB的要求,因此,3种腔体材料的装置都可适用于70 MPa的海水压力环境。此外,由图2可以看出,不锈钢和铝合金的曲线基本吻合,而有机玻璃的体积补偿曲线与两种金属差距较大,即同等压力下,两种金属所需补偿体积要远大于有机玻璃所需要的补偿体积。分析其原因,这主要和材料的弹性模量和泊松比有关,即材料弹性模量越大,刚度越大,腔体本身越不容易发生变形,靠腔体本身变形所能补偿体积非常有限,因此所需的额外补偿体积就会越大,正如公式(15)所得结论。

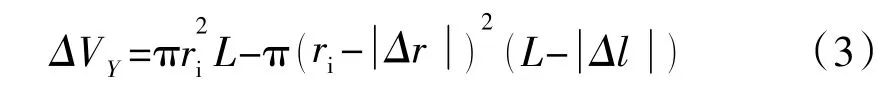

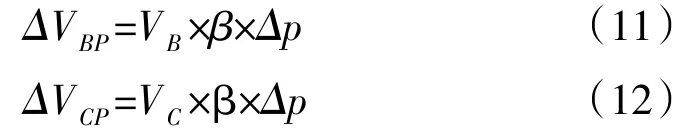

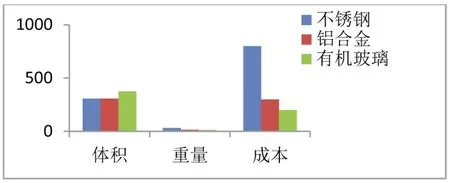

由表3可知3种材料下装置的总体外形最大尺寸均满足不超过外形最大尺寸:600 mm(长)×350 mm(直径)的要求,且整体质量也都满足小于50 kg的要求,因此,3种材料均可作为备选方案。由图2可知,3种材料的补偿体积均可满足7 000 m深海环境的要求,其设计补偿体积远远超过所需补偿体积,因此根据其真实所需量,可得到3种材料性能对比如图3所示。

图3 3种材料装置性能参数比较

分析图3可知,对比不锈钢和铝合金材料,铝合金装置具有和不锈钢装置基本相同的体积,但铝合金装置重量和成本远低于不锈钢材料装置,因此,此两种材料中优选铝合金材料;对比铝合金和有机玻璃材料,铝合金装置体积和重量都与有机玻璃装置相差不大,但有机玻璃装置成本要更低,当对于装置的体积没有苛刻的要求时,可优选有机玻璃材料。因此,有机玻璃材料基本能满足使仪器设备体积小、质量轻、耗能小的目的。

4 结束语

随着深海技术的发展,简单可靠的压力平衡装置几乎成为各种深海探测仪器的必备之选,本文设计的整体结构紧凑、形状变化及质心位置相对确定的新型压力自平衡装置为此提供了一种新的选择,通过对压力平衡过程的建模与分析,得出了装置设计依据公式及设计依据曲线,并对实际设计装置进行了指导验证,最终可实现装置体积小、质量轻、耗能低的科学优化设计。基于此装置设计及理论的简单实用价值,可广泛推广到相关海洋设备的研发中。

[1]陈龙.水下压力补偿用波纹管的力学性能分析及结构设计[D].合肥:合肥工业大学,2012.

[2]陈俊成.深海用波纹管式压力平衡装置的研究[D].合肥:合肥工业大学,2014.

[3]吴怀超,金波,杨灿军,等.一种深海液压系统压力补偿装置的建模与应用[J].液压与气动,2010,5:46-49.

[4]王勇,刘正士,陈恩伟,等.软囊式水下力传感器的力学特性与设计原则[J].机械工程学报,2009,45(10):15-21.

[5]毕华壮,欧阳洋.井下仪器的压力平衡及补偿设计[J].声学与电子工程,2004(3):36-37.

[6]成大先,机械设计手册[M].北京:化学工业出版社,2016.

[7] 旻赵 昕.石油测井仪器的耐高压设计[J].石油仪器,2009,23(2):12-14.