S690高强钢冷裂纹原因分析及控制措施

张欢欢

(海洋石油工程股份有限公司,天津 300452)

S690高强钢冷裂纹原因分析及控制措施

张欢欢

(海洋石油工程股份有限公司,天津 300452)

通过对S690高强钢母材的化学成分、碳当量、温度控制、氢含量、应力情况等方面进行分析,找出了母材焊后产生冷裂纹的原因,并制订了焊前清理杂质,保证预热温度,焊后立即进行消氢、消应力保温热处理等焊道返修控制措施,从而使缺陷焊道得到成功修复并检验合格。结果表明,严格的质量控制措施,是保证S690高强钢冷裂纹成功修复的关键因素。

应力;焊后热处理;碳当量;扩散氢;预热

0 引 言

随着国家海洋石油战略由浅海逐渐迈向深海,海上采油平台和导管架结构变得越来越大型化,有时可达几千吨甚至上万吨,因此,对安装这些重型装备起重设备的承载强度要求也越来越高。在某大型海上平台起重用吊机项目中,滑轮组箱体吊点结构涉及一种S690低合金高强钢材料,由于其强度较高,焊接性较差,导致该结构焊接完成以后产生裂纹。本文就S690高强钢焊接裂纹产生原因及控制措施进行论述。

1 裂纹性质及特点

裂纹是在焊后72h内陆续出现的,并且随时间的延长而增多,因此,将其判定为冷裂纹,也称延迟裂纹。

冷裂纹自身具有如下特征: (1)焊缝冷却过程中,当温度降到200~300℃区间或者常温时,逐渐产生。(2)发生在焊缝热影响区时,一般会由缺口效应引起,例如在焊接缺陷,如咬边、未熔合或者成形不良的焊趾、焊道处,这些区域一般会产生应力集中;少部分发生在焊缝中,多是由物理、化学性质不均匀的氢聚集区域所引起的。(3)宏观腐蚀实验在裂纹断口处可见金属光泽,而在微观显微下,一般具有结晶和穿晶混合形态的走向。

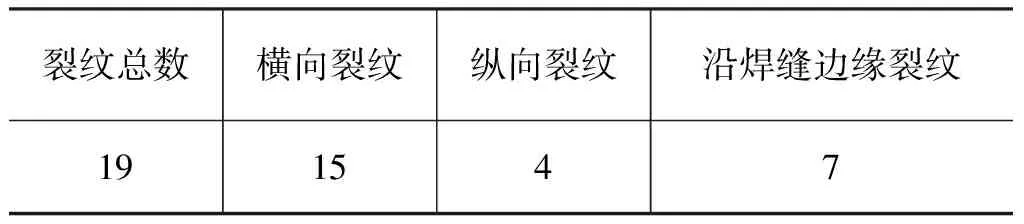

经无损检验(NDT)对焊缝进行检测,共发现裂纹19处,其中横向裂纹15处,纵向裂纹4处,沿焊道边缘裂纹7处。现场裂纹数量如表1所示。裂纹形态如图1所示。

表1 现场裂纹数量

2 裂纹产生原因分析

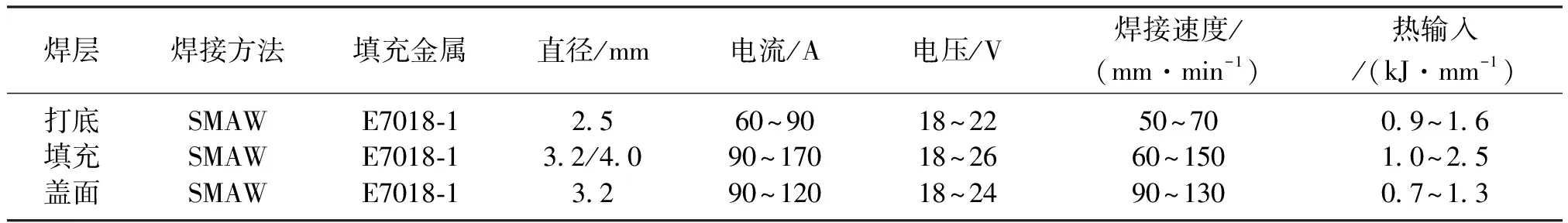

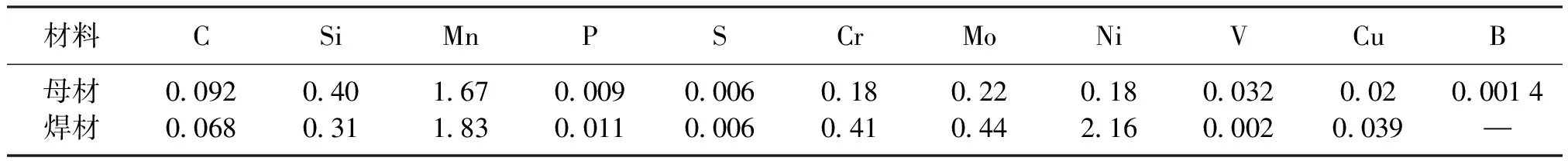

S690高强钢焊接参数如表2所示。母材及焊材的化学成分和力学性能如表3和表4所示。形成冷裂纹的三大因素分别是焊接接头的含氢量,钢材的淬硬组织以及焊接接头的拘束应力。

(a) 横向裂纹

(b) 纵向裂纹

(c) 沿焊道边缘裂纹

焊层焊接方法填充金属直径/mm电流/A电压/V焊接速度/(mm·min-1)热输入/(kJ·mm-1)打底SMAWE7018⁃12560~9018~2250~7009~16填充SMAWE7018⁃132/4090~17018~2660~15010~25盖面SMAWE7018⁃13290~12018~2490~13007~13

表3 母材及焊材的化学成分

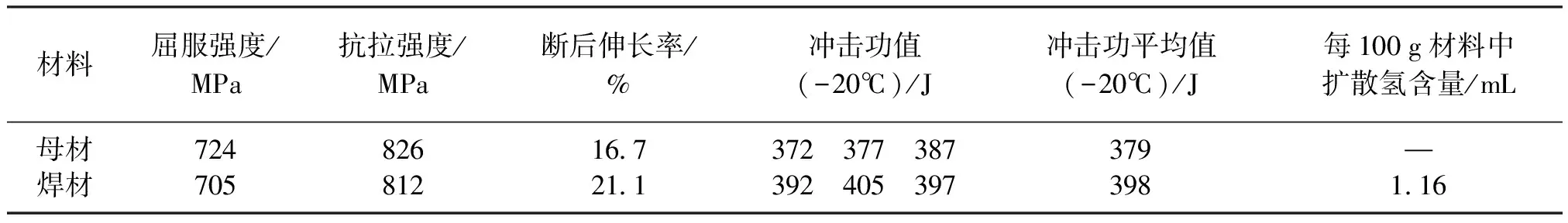

表4 母材及焊材的力学性能

2.1 接头的含氢量

氢是引起高强钢焊接冷裂纹的重要因素之一,并且有延迟特征。在焊接过程中,熔敷金属在高温环境下熔解了很多氢,焊缝在冷却时,游离氢的溶解度会降低,冷却的速度越快,留给氢逸出的时间越短,残留在焊缝金属中氢的比例就越大,从而增大冷裂纹产生的可能性。

氢在熔敷金属内部扩散过程中,扩散氢会向金属内部有微观缺陷的地方聚集,从而使该部位的氢浓度急剧升高,当氢达到较高浓度时,既会产生较大的应力,又会因阻碍位错移动而使该处变脆,当应力进一步加大时,就会促使缺陷扩展而形成裂纹,这种过程可周而复始持续进行,视氢逸出量和内部的能量而定,焊接延迟裂纹就是由许多单个微裂纹集合而形成的宏观裂纹。

焊缝中的扩散氢主要来自以下几个方面。

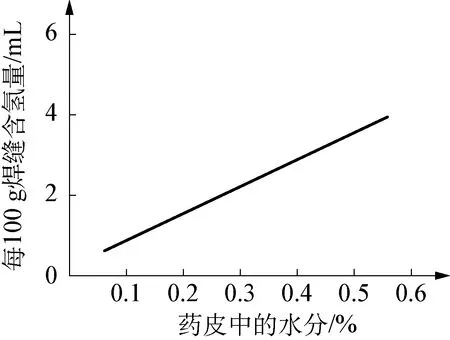

图2 药皮中水分对焊缝含氢量影响Fig.2 Effect of the moisture in the coating on the amount of hydrogen

(1) 焊材中的氢。焊条药皮中的水分越多、空气湿度越大,则焊缝中扩散氢的含量就越高,焊材药皮中水分及空气中水蒸气对焊缝含氢量影响曲线如图2和图3所示[1]。

图3 空气中水蒸气压力对焊缝含氢量影响Fig.3 Effect of the pressure of water vapor in the air on the amount of hydrogen

由表4可知,每100g焊材中的氢含量为1.16mL,ISO3690规定,用水银法测定每100g焊条中扩散氢含量小于5mL时即为超低氢型焊条。超低氢型焊条可以有效地降低冷裂纹的产生,从而很好地保证焊接质量。

(2) 焊件表面的铁锈、油污及吸附的水分。焊件坡口表面上的铁锈、油污和吸附的水分以及周围环境湿度大,是焊缝中扩散氢的主要来源。

(3) 焊前预热不充分,焊后消氢措施不佳。焊前,如果没有充分的预热,则母材坡口内的水汽没有被烘干,从而造成扩散氢的产生;焊后如果不进行消氢热处理,或者消氢热处理不及时,热处理温度、时间不够,都会造成扩散氢的残留。

2.2 淬硬组织

S690高强钢属于低合金高强钢中的低碳低合金调质钢,对于这种高强钢材料,如果焊前没有进行充分预热,或者焊后没有采取缓慢冷却的措施,那么焊缝的冷却速度就会很快,冷却过程中,粗大的奥氏体组织将转变为马氏体组织,而马氏体组织具有又脆又硬的特性,即强度高而塑性差、抗裂性能低,在脆硬区,更容易形成大量空位和位错的晶格缺陷,一旦有应力产生,它们就会发生移动和聚集,从而形成裂缝源。

采用碳当量估算法,对S690高强钢淬硬倾向进行分析。所谓“碳当量”即是把钢中包括碳在内的合金元素对淬硬、冷裂及脆化等的影响折合成碳的相当含量。世界各国根据本国的具体情况相继建立了许多碳当量公式,国际焊接学会(IIW)推荐的碳当量公式为[2]

Ceq=CC+CMn/6+(CCu+CNi)/15+

(CCr+CMo+CV)/5,

(1)

式中:Ceq为碳当量,%;右侧各符号表示各元素在材料中的质量分数,%。

根据式(1),结合表3,计算S690高强钢母材碳当量为

根据式(1),结合表3,计算焊材碳当量为

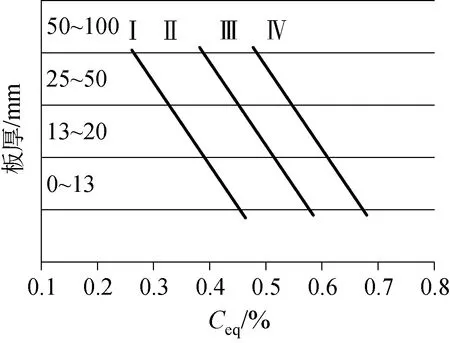

一般情况下,当Ceq≥0.45%时,材料具有较大的淬硬倾向,再加上吊点的板厚为50mm,根据美国金属学会提供的焊接性与碳当量及板厚的关系图(见图4)[3]可知,S690高强钢焊接性较差,焊接时产生冷裂纹的可能性较大。

Ⅰ—优良 Ⅱ—较好 Ⅲ—一般 Ⅳ—较差图4 焊接性与碳当量及板厚的关系Fig.4 Dependence of weldability on carbon equivalent and the thickness of plate

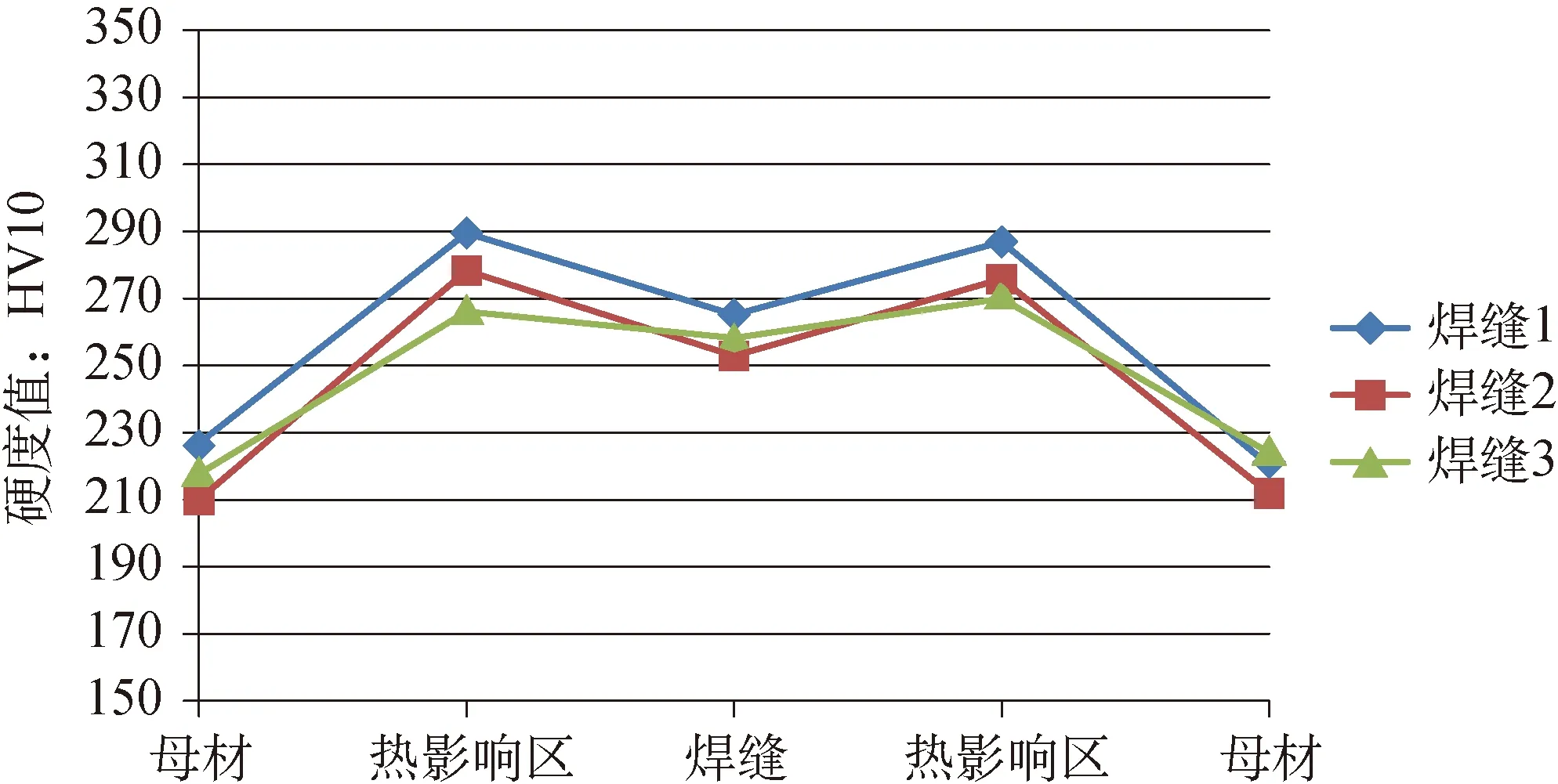

进一步,选择3条产生裂纹的焊缝,分别在焊缝中心,焊缝两侧热影响区及母材区域进行维氏硬度测试,统计结果如图5所示。从图中可知,焊缝及热影响区的硬度值高于母材区域,说明加入填充金属的焊缝,产生了一定的淬硬组织,其产生冷裂纹的可能性也相应增大。

图5 3条焊缝硬度测试趋势图Fig.5 Trend of 3 welds hardness test

2.3 拘束应力

拘束应力主要有以下来源: (1)在进行加热和冷却过程中,由于工件受热不均匀,导致体积发生变化,从而产生热应力;(2)在焊接热循环的作用下,焊缝金属内部的微观组织发生变化,由于相变产生组织应力;(3)钢结构自身拘束度较高,例如,结构自身承受较高载荷,自身重量较大,或者材料本身强度高。另外,焊接顺序、焊缝所处位置,也会对拘束度有所影响。

由受热和相变所产生的应力,称为“内拘束应力”,由结构刚度、负载、焊接顺序等产生的应力,称为“外拘束应力”。焊接接头在外拘束应力与内拘束应力的共同作用下,局部产生应力集中,冷裂纹随之产生。

根据原材料质量证明书,S690母材为调质体,含镍量只有0.18%,而熔入焊缝中的焊材,含镍量高达2.16%,由于母材与焊缝某些合金元素含量的不同,在焊接过程中,必然会导致不同组织的体积发生变化,在焊接热循过程中,又会产生新的组织,从而引起内应力;又由于滑轮组箱体结构较为复杂,属于受力构件,自身重量又高达上千吨,吊点板厚达50mm,因此,S690高强钢存在较大外部拘束应力。在这种内外部应力的共同作用下,焊缝产生冷裂纹的可能性增大。

3 制订焊接修复措施

3.1 降低接头的含氢量

焊条中的水分是焊缝中混进氢的主要因素,而焊缝中熔敷金属所含的氢,又是造成冷裂纹的主要原因。因此,返修焊接过程中,焊工宜随身携带焊条保温筒,并在使用过程中注意防潮,每次从焊条筒内取出的焊条,4h之内没有用完的,则要重新烘干,但不能超过2次。

延迟裂纹的产生与接头的含氢量有直接关系,温度是影响焊缝内部氢扩散和逸出的关键因素。返修焊接过程中,采用多层多道焊,层间温度不能低于预热温度,也不能超过规定的最高温度,这样,前一条焊道对后一条焊道起预热作用,从而改善其焊接性,减小淬硬倾向;而后一条焊道对前一条焊道起热处理作用,消除其内部残余应力及扩散氢,从而避免冷裂纹的产生。

另外,对返修焊缝进行焊后热处理,是有效促进焊缝内部氢扩散和逸出的重要方法。完成返修焊接后,可采用电阻加热片对焊缝进行加热和保温,热处理的最低温度可根据以下公式计算:

Tp=455.5Ceq-114,

(2)

式中:Tp为焊后热处理的下限温度,℃。

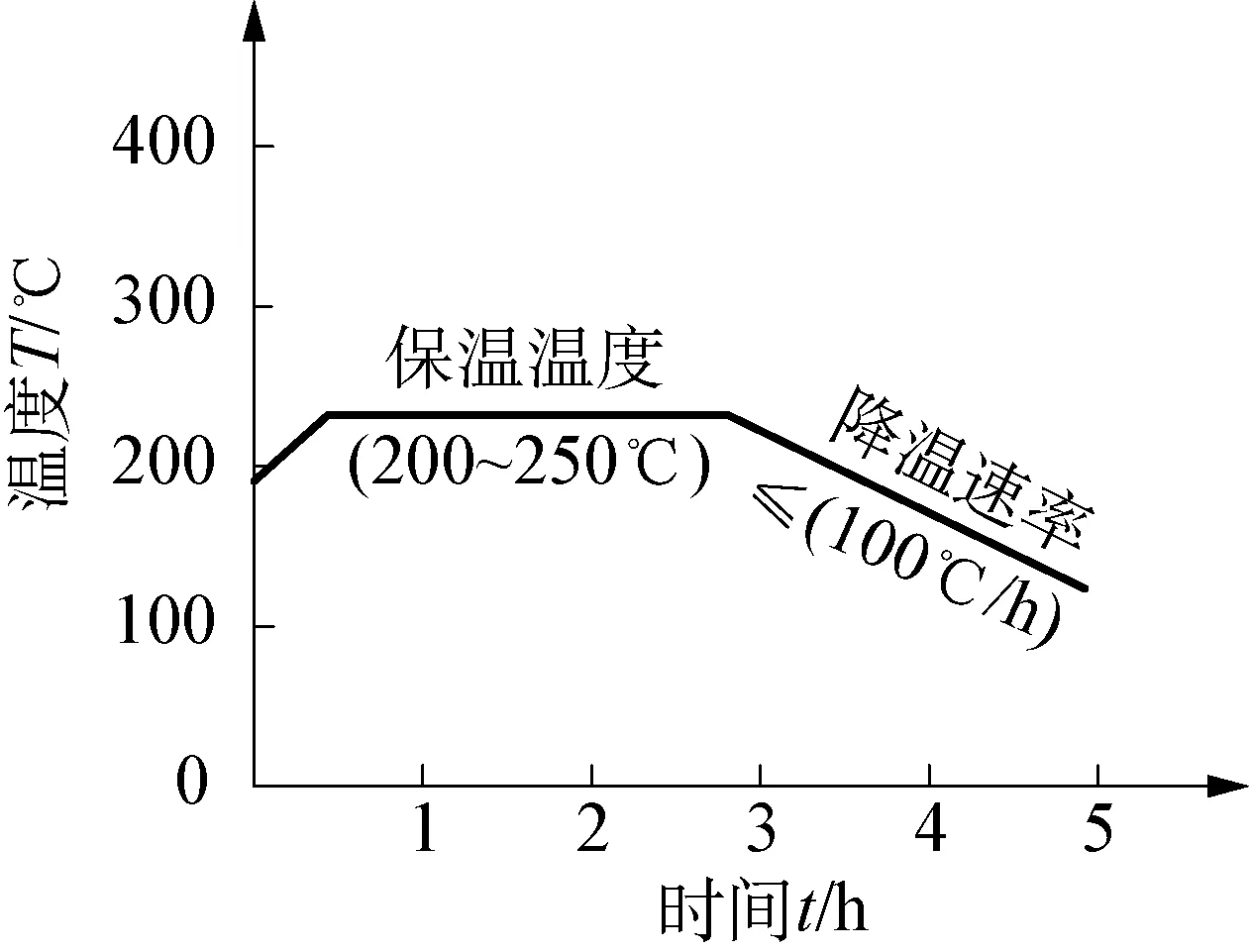

根据式(2),计算出S690高强钢返修焊接完成以后,进行焊后消氢热处理的最低温度Tp=200.3℃。根据计算结果,综合考虑其他因素,作出S690高强钢焊后保温缓冷曲线,如图6所示。

图6 焊后保温缓冷曲线示意图Fig.6 Temperature curve for post weld heat treatment (PWHT)

需要强调的是,对于S690高强钢,消氢热处理应该在焊接完成以后立即进行,因为有实验表明[4],高强钢扩散氢的逸出速率会随放置时间的延长而变化,焊后0.5~12h,扩散氢的逸出速率很快,逸出量比较大,可达逸出总量的90%;焊后12~24h,扩散氢逸出速率变慢;焊后24~72h,扩散氢逸出量基本维持不变,消氢处理意义不大。

3.2 减少淬硬组织的产生

使用碳弧气刨的方法清除裂纹后,采用高速砂轮将刨口处的氧化层、淬硬层及渗碳层磨掉,打磨深度要大于2mm,目的是避免渗碳造成高的碳当量,形成淬硬组织。打磨后的坡口应圆滑整齐,均匀过渡,经磁粉检查(MT)直至没有裂纹缺陷为止。

降低熔敷焊缝的冷却速度,也是减少淬硬组织的有效方法。预热能够充分降低焊缝的冷却速度,因此,设置一个合理、有效的预热温度,是预防冷裂纹产生的重要因素。

日本伊藤等人进行了斜Y坡口焊接裂纹敏感性试验,并建立了如下经验公式[5],用于预测焊接预热温度T0(使用条件:Ceq<0.16%,抗拉强度为400~900MPa的低合金高强钢):

PCM=CC+CMn/20+CSi/30+CNi/60+

CCr/20+CMo/15+CV/10+CCu/20+

5CB+[H]/60+δ/600,

(3)

T0=1440PCM-392,

(4)

式中:PCM为冷裂纹敏感指数,%;[H]为扩散氢含量,mL/(100g);δ为被焊金属板厚,mm;T0为焊接预热温度,℃。

根据式(3),计算S690高强钢冷裂纹敏感性指数PCM=0.363。根据式(4),计算S690高强钢预热温度T0=130.72℃。

根据计算结果,综合考虑板厚等其他因素,将S690高强钢焊缝返修焊接前的预热温度设置为不低于150℃。

此外,返修焊接完成以后,对焊缝进行后热保温缓冷,也能有效降低焊缝的冷却速度,从而避免产生淬硬组织。推荐的热处理曲线如图6所示。

3.3 降低拘束应力

内拘束应力可以通过预热、焊后缓冷等工艺措施加以控制,特别是焊后热处理,对于容易产生脆断和延迟裂纹的重要结构,能够起到很好的消除内应力的作用。

外拘束应力涉及的因素较多。随板厚的增加拘束度增大,板厚与拘束度成正比;还有焊缝位置、焊接顺序、构件受热部分的收缩、工卡具的松紧程度等,控制起来均比较困难,所以在组对过程中,要尽避免进行强力组对。另外对于每条焊缝上的工卡具松紧程度也要适当控制,对焊接规范所规定的焊接顺序要严格遵守。

3.4 修复结果

对焊接修复完成的吊点焊缝,先后进行外观检验(VT)、MT和超声检验(UT),结果表明,所有焊缝100%合格。

4 结 语

S690母材及焊材碳自身强度及碳当量较高,焊接性较差,并且存在一定程度上的拘束应力,可造成焊接冷裂纹。S690高强钢焊前得到充分的预热,焊接过程中控制好层间温度和热输入,焊后采取一定的缓冷保温热处理,是控制和避免冷裂纹产生的关键措施。

[1] 李龙江.容器冬季施焊焊接裂纹的控制措施探讨[J].炼油与化工,2011,25(3): 25.

Li Long-jiang. Discussion of welding cracks control measures for the container in winter [J]. Oil Refining and Chemical Engineering, 2011,25(3): 25.

[2] 王钢,袁耿民.球罐现场组装的焊接裂纹控制[J].国外金属加工,2004,25(2): 55.

Wang Gang, Yuan Geng-min. Control of welding crack for spherical tanks assembled outside factory [J]. Foreign Metal Processing, 2004,25(2): 55.

[3] 王学,张学伦,曾华峰,等.ZG20MnMo锅炉汽水管道焊接裂纹失效分析[J].机械工程材料,2003,27(10): 49.

Wang Xue, Zhang Xue-lun, Zeng Hua-feng, et al. Analysis on the welding crack of 20MnMo steel used for steaming-water pipes of power plant boilers [J]. Materials for Mechanical Engineering, 2003,27(10): 49.

[4] 李兴霞,崔国明.高强钢焊接接头扩散氢行为研究[J].电焊机,2013,43(8): 46.

Li Xing-xia, Cui Guo-ming. Study of diffusible hydrogen behavior for the weld joints of high strength steel [J]. Electric Welding Machine, 2013,43(8): 46.

[5] 张楠,董现春,刘宏,等.960MPa级工程机械用钢焊接性能试验研究[J].电焊机,2012,42(7): 1.

Zhang Nan, Dong Xian-chun, Liu Hong, et al. Study on the welding performance testing of 960 MPa grade machinery steel [J]. Electric Welding Machine, 2012,42(7): 1.

ReasonAnalysisandControlMeasuresforS690HighStrengthSteelColdCracks

ZHANG Huan-huan

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300452,China)

By analyzing the S690 high strength steel’s chemical composition, carbon equivalent, temperature control, hydrogen content and stress condition, the reason of cold cracks appearance is found, and then the weld repair control measures such as clearing dirties, ensuring preheating temperature, and carrying out post heat treatment immediately for eliminating hydrogen and releasing stress are proposed. In this way, all the defective welds are repaired successfully and the inspection result is acceptable. The results show that the strict quality control precautions are the key factors to get a successful repair work for S690 high strength steel cold cracks.

stress; post weld heat treatment; carbon equivalent; diffusible hydrogen; preheating

2017-03-17

张欢欢(1984—),男,学士,工程师,主要从事海洋采油平台钢结构质量控制方面的研究。

TU392.4

A

2095-7297(2017)03-0182-05