管道气压试验安全技术与管理

张宏彬

[海洋石油工程(青岛)有限公司,山东 青岛 266520]

管道气压试验安全技术与管理

张宏彬

[海洋石油工程(青岛)有限公司,山东 青岛 266520]

部分压力管道由于受工作介质影响和建造阶段条件限制,必须进行气压强度试验,管道气压试验费用低、时间短,但风险高。为保证气压试验的顺利进行,需要从安全技术和安全管理两个方面加强控制。在技术方面除了通用要求外,着重考虑安全阀设计,一般选用全启式安全阀,压力设定不高于管道试验压力的1.1倍,保证在超压时管道内气体能及时排放到安全区域;安全距离设计主要是通过计算管道内气体能量,再转化成TNT当量,按照相关规范中给出的空爆冲击波公式计算,结合已有的爆炸对人体造成伤害的研究成果,得出一定压力和容量下的管道气压试验安全距离。另外,从组织管理、应急管理、法兰管理、试压过程控制等方面论述了管道气压试验的安全管理。

管道;气压试验;安全技术;安全管理;法兰管理

0 引 言

在工业化程度日渐提高的今天,压力管道作为输送介质的载体已遍布世界各地。从炼油化工厂装置到长输管道,从工厂、油田到城镇、居民小区无处不在。管道安装完毕,热处理和无损检测合格后,应进行压力试验。由于压力管道试验的危险性,其安全状况直接影响施工企业安全生产和职工安全。根据国家《压力管道安装安全质量监督检验规则》规定,新建、改建、扩建的压力管道,建设单位、设计单位、安装单位、监理单位、检测单位、防腐单位和其他相关单位必须接受并配合监督检验单位的监督检验工作,并承担压力管道安装安全质量责任。监督检验单位应根据压力管道的等级和技术要求等具体情况确定监督检验的方式。其中管道强度试验、严密性试验和管道安全保护措装置及密封性能测试为现场监督检验项目。压力试验是破坏性试验,其试验本身就具有很大危险性。对于新建压力管道,一般气体输送管道和分支较多并且在水压后很难干燥的管道采用气压试验。气压试验施工成本低,而且节省干燥时间,缩短管道施工周期,但风险高,所以加强管道气压试验安全管理,成为工作的重中之重。本文从安全技术和安全管理两个方面开展研究,提出了安全释放装置设计原则,给出了安全距离的计算方法,并从组织管理、应急管理、法兰管理,试压过程控制等方面论述了管道气压试验的安全管理,以保障气压试验的顺利进行。

1 气压试验的安全技术

1.1 安全释放装置设计原则

工业金属管道工程施工质量验收规范中规定,气压试验管道上必须安装安全释放装置,防止管道超压。一般采用全启式安全阀,当入口静压超过设定压力时,阀瓣上升泄放管道的超压,当压力降至回座压力时,自动关闭安全阀。一般不使用爆破片,避免一旦管道超压就把气体全部快速排出而造成压力降低过快,使管道急剧收缩,对焊缝位置造成应力冲击。

安全阀选用和安装原则如下:

(1) 一般选用全启式安全阀,压力设定不高于管道试验压力的1.1倍。

(2) 安全阀安装前进行标定,如果试验过程中安全阀起跳,则泄放阀内压力重新标定使用。

(3) 根据劳动部颁布的《压力容器安全技术监察规程》,气体或蒸汽在临界条件下的最小泄放面积为

(1)

式中:a为最小泄放面积,mm2;W为质量泄放流量,kg/h;C0为流量系数;X为气体特性系数;p为泄放压力,MPa;Z为气体压缩因子;T为泄放温度,K;M为分子量。流量系数C0由制造厂家提供,若没有制造厂的数据时,对于全启式安全阀,C0=0.6~0.7;气体特性系数X和气体压缩因子Z可查阅GB 50184—2011。

(4) 根据计算的最小泄放面积a,计算安全阀喉径d1或阀座口D,对于全启式安全阀,有

(2)

(5) 根据计算的最小泄放面积,按制造厂产品资料选择安全阀。原则是所有安全阀的实际泄放面积不得小于最小泄放面积。

(6) 由(4)选择的安全阀喉径,反算安全阀的泄放量。根据反算的泄放量计算排放管中的压力降,监察安全阀的型式是否适当。

(7) 安全阀入口连接关断阀,出口延伸至安全区域。

(8) 安全阀安装位置,最好选在压力波动小的被试压主管道上,取原有的仪表接口或可利用的法兰口。

1.2 安全距离计算

1.2.1爆炸能量计算

试压管道内的压缩气体在管道破裂时,不产生物态变形,而只是降压膨胀,即为气体由管道破裂前压力降至大气压的简单膨胀过程,且发生全过程所需时间极短,因此无论管道内的气体与周围大气存在多大温差,都可以认为管道内气体与外界来不及进行热量交换,即气体膨胀是在绝热状态下进行。所以高压气体的爆炸能量也就是绝热膨胀功[1]。

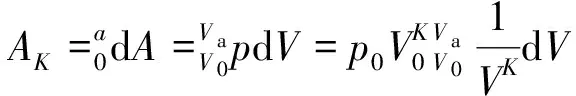

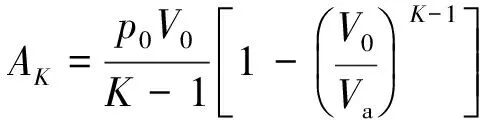

设气体在破裂前状态参数为(p0,V0)。p0为管道内气体的压强(Pa);V0为爆破时刻的管道容积;K为气体的绝热指数:

(3)

式中:p1为塑性极限压强;pa为大气压强。

在绝热过程中达到状态(pa,Va),其中Va表示达到大气压强时的体积。由绝热方程

(4)

得

(5)

所以,

(6)

又因为

(7)

所以

(8)

气压试验管道内工作介质若是空气,则K=1.4,其爆炸能量为

(9)

设

(10)

有

AK=CKV0.

(11)

由上式可知,计算气压试验管道爆炸能量,主要是确定管道爆破时容积V0及破坏压力p0,对于新建管道,发生爆炸原因主要是由于施工管理不到位,导致法兰、阀门等紧固件装配不合理,焊接缺陷;少部分情况是管道、管件等本身质量不合格,而设计本身不合理的情况更少。所以在此不考虑试压管道的塑性极限压强,只考虑管道内绝对压力,即p0=pg+pa(pa为大气压,pg为表压)。

1.2.2TNT当量计算

AK=CKV0=3.91×14.13

=55.25×106J.

(12)

因为TNT爆炸所放出的爆破能量为4230~4836kJ/kg,qTNT一般取平均值4500kJ/kg,故有

Q=AK/qTNT=55.25×

106/(4.5×106)

=12.28,

(13)

所以换算成TNT当量是12.28kg。

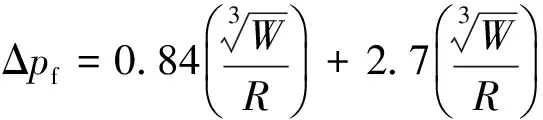

1.2.3冲击波计算

我国国防工程设计规范(草案)中规定的空爆冲击波超压计算公式为[2]

(14)

当W=12.8kg时,

(15)

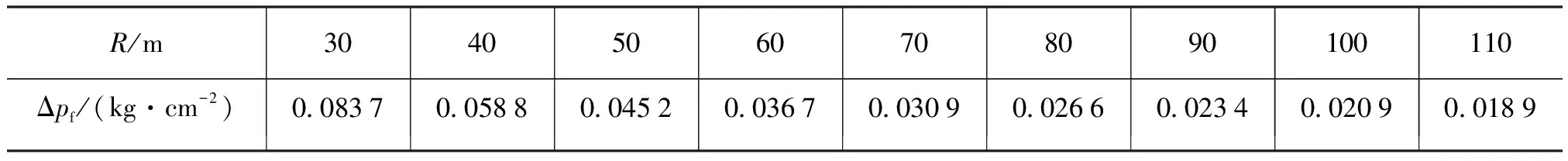

当R值在一定范围内变化时,Δpf计算结果如表1所示。

表1 不同距离处的空爆冲击波超压计算结果

冲击波首先表现为对人耳的破坏,苏联采用的人耳膜破裂的超压阈值与美国相同,并认为耳膜受伤与头部位置及空气冲击波阵面有关(人耳与入射冲击波波阵面是垂直还是平行),另外,苏联也强调动压对人的损伤作用[3]。分析相关实验数据[4],并结合超压对人体伤害规律及相关的杀伤标准,按照标准TNT爆炸压力场的数据计算,将鼓膜损伤的阈值34kPa取为人体安全的冲击波临界值[5],所以当TNT当量是12.28kg,H≥0.81m(试压管线中心距地面高度)时,安全距离R为70m。

2 气压试验前组织管理

2.1 建立试压现场组织网络

管道试压前应成立试压协调小组,协调小组组织施工单位、检验单位、维护检修单位、使用单位、产权单位等,听取各方意见要求,讨论压力试验施工单位制订的试压方案,最终形成完整的切实可行的试压方案,明确试压过程各方职责和要求,并保证试压过程按方案执行,及时处理与试压有关的问题[6]。

2.2 建立应急事件处理预案

单项试压工作应急预案应与试压单位及项目总体应急预案衔接,并切实可行。应急预案明确管道试压应急状态下主要人员的职责和通信渠道,提出可能发生事故的应急方案,使参与试压的单位及相关方人员了解各自在应急状态下的责任,保障在应急情况下高效、有序地开展应急救援工作,将事故危害减少到最低程度。并且与当地医疗机构保持紧密联系,保证在第一时间处理紧急事件。

3 气压试验前现场管理

3.1 试压前法兰管理

对于新建管道,试压过程中可能发生的事故,一般由于焊接缺陷,法兰密封面破损,紧固件未紧固或紧固件螺纹破损,还有极少的设计原因等,其中法兰及其紧固件的问题导致的事故占主要方面。所以加强法兰管理能够有效降低新建管道试压过程事故的发生概率。

3.1.1法兰接口保护

法兰密封面、待焊坡口、螺纹连接等在运输、存储、组对、吊装过程中应重点保护。有配对法兰的,应采用配对法兰中间夹以橡胶或塑料制盖板封闭,盖板的厚度不宜小于3mm。无配对法兰的,应采用与法兰外径相同且够厚的金属、塑料或木制盲板封闭,如金属制盲板,盲板中间应夹以橡胶或塑料制垫片,垫片厚度不宜小于3mm。配对法兰或盲板用螺栓紧固在容器法兰接口处,紧固螺栓不得少于4个且应均匀分布。用金属或塑料环形保护罩罩在法兰接管端部。所有螺纹接口应采用六角头螺塞或螺帽堵上,外螺纹也可以采用塑料罩保护。

3.1.2法兰装配管理记录

建立法兰数据库,所有法兰都应分配一个独一无二的号码,法兰节点信息记录到电子表格中,包括但不限于: 装配日期、连接形式、管径和压力、垫片和紧固件规格、紧固件装配扭矩值、施工人员信息、采用的液压工具信息、连接完工确认信息等。对高风险的法兰进行全程跟踪记录。

3.1.3工具和设备管理

施工单位需要提供符合要求的工具和设备,液压扭矩工具需按要求在符合资质的检定机构进行检定并有检定合格证书。液压扭矩设备和量具检定周期最长为1年,手动扳手一般为1个月,液压泵一般为3个月。

3.1.4操作人员培训

所有参与法兰管理的人员都应该得到培训,掌握法兰保护、安装拆卸程序,工具设备使用方法和安装完成的检验方法。所有人员必须培训合格才能上岗。

3.1.5法兰连接管理

法兰连接需按照以下规则进行:

(1) 法兰装配前,保证法兰面干净整洁、完整。

(2) 确保法兰和凸缘表面在无外力作用下轴向和径向两个方向匹配。如果需要外力作用,要在连接前由能胜任的管线力学工程师计算并在允许的情况下继续连接。

(3) 垫片和紧固件符合设计文件要求,螺母在螺纹上能自由转动,螺杆伸出螺母长度为螺母厚度的1/3到2/3,并且不少于3条螺纹。

(4) 螺栓按设计文件要求涂抹润滑脂。

(5) 螺栓紧固的扭矩值符合设计文件要求。

(6) 螺栓紧固顺序以顺时针方向标记,第一次给出螺栓最大力矩的30%,第二次给出60%,第三次给出100%力矩上紧。紧固过程应监测法兰间隙,调整螺栓顺序来保持间隙适当的平行。

(7) 螺栓紧固完成后,由专职检验人员确认签字。

3.2 试压区域安全防护

按照安全距离要求,对试压区域隔离。清理或拆除影响管道压力试验的部件或其他物体;为检验而搭设的脚手架、轻便梯、监控探头等应安全可靠;用盲板割断无关系统(设备或管道)并设明显标志;试压区域应照明全部覆盖,无暗区;防静电接地电阻和法兰的导线符合要求;压力表、安全阀、紧急切断装置及其安全防护装置安装到位。

4 试压过程要求和安全管理

4.1 试压过程一般要求

试压过程一般要求如下:

(1) 脆性材料管道组成件未经液压试验合格,不得参加管道系统气体试验。

(2) 试验介质应采用干燥洁净的空气、氮气或其他不易燃和无毒的气体。

(3) 气体试验温度严禁接近金属材料的脆性转变温度。

(4) 承受内压钢管及有色金属管的试验压力应为设计压力的1.15倍。真空管道的试验压力应为0.2MPa。

(5) 气压试验时应装有压力泄放装置,其设定压力不得高于试验压力的1.1倍。

(6) 气压试验前,应用空气进行预试验,试验压力宜为0.2MPa。

(7) 气压试验时,应逐步缓慢地增加压力,当压力升至试验压力的50%时,如未发现异状或泄漏,应继续按试验压力的10%逐级升压,每级稳压3min,直至达到试验压力。应在试验压力下保持10min,再将压力降至设计压力,应以发泡剂检测不到泄漏为合格。

4.2 试压过程安全管理

试压过程安全管理要求如下:

(1) 用于加注和排放试压介质的阀门,以及用于观察试压管线压力的压力表和记录仪应设置在安全区域,以便于试压人员观察压力变化情况。

(2) 法兰接口和焊道尽可能设置视频监控设备,监控室设在安全区域,便于试压人员观察现场情况。

(3) 升压过程差发现压力表或试压曲线异常,应立即停止加压,首先由能观察到的视频监控中查找漏点,然后再泄压排查。

(4) 降压过程应使压力降至设计压力,其间压力表和记录仪曲线应为正常,并应以发泡剂检测不到泄漏为合格。

(5) 试验合格后按要求泄压,并且把泄压管出口延伸至安全区域。

5 结 语

综上所述,安装试压安全阀是防止超压的有效措施,而且应保证该安全阀在使用有效期内。安全距离是防止人身伤害的根本措施,但安全距离经常受限于试压场地的操作空间,所以试压场所尽量避开人员活动的频繁区域,但必须保证最小的安全距离。工业管道气压试验虽然危险,只要我们提高危险意识,并采取切实可行的措施,细化试压方案,加强试压过程安全管理,可以降低试压风险,保证管道气压试验工作安全顺利地进行。

[1] 杨勇,姜振锋,吴菲.高压容器爆炸能量的计算[J].苏州大学学报(自然科学),2000,16(1): 81.

Yang Yong, Jiang Zhen-feng, Wu Fei. Calculation of high pressure container blast energy [J]. Journal of Soochow University (Natural Science Edition), 2000,16(1): 81.

[2] 李翼祺,马素贞.爆炸力学[M].北京: 科学出版社,1992: 262-264.

Li Yi-qi, Ma Su-zhen. Mechanics of explosion [M]. Beijing: Science Press, 1992: 262-264.

[3] Browen I G. Estimate of man’s tolerance to the direct effects of air blast, DASA-2113 [R]. Washington DC, 1968.

[4] Neergaadd G, Bondorf J P, Mishustin I N. Thermodynamics of explosions [M]. Singapore: World Scientific, 2008.

[5] 孙艳馥,王欣.爆炸冲击波对人体损伤与防护分析[J].火炸药学报,2008,31(4): 50.

Sun Yan-fu, Wang Xin. Analysis of human body injury due to blast wave and protection method [J]. Chinese Journal of Explosives & Propellants, 2008,31(4): 50.

[6] 胡明红,陈义.工业管道压力试验应注意的安全问题[J].工业安全与环保,2007,33(5): 42.

Hu Ming-hong, Chen Yi. Safety problems noted in industrial pipeline pressure test [J]. Industry Safety and Environmental Protection, 2007,33(5): 42.

SafetyTechnologyandSafetyManagementforPipelinePneumaticTest

ZHANG Hong-bin

[OffshoreOilEngineering(Qingdao)Co.,Ltd.,Qingdao,Shandong266520,China]

Due to the special internal medium impact and construction phase condition, pneumatic pressure test must be carried out for pressure pipelines. Pipeline pneumatic pressure test has the advantages of low cost and short time consuming, but the risk is high. To ensure the smooth progress of the pneumatic test, we need to strengthen the control of safety technologies and safety management. For the safety technology aspect, in addition to the general requirements of the technical aspects, more attention should be paid to the safety valve design, so as to ensure the timely gas discharge in the overpressure case. Generally, fully open safety valves are used, with the pressure limit set to no higher than 1.1 times the test pressure of the pipeline. The gas energy in the tested pipeline is calculated and then converted into TNT equivalent. According to the air explosion shock wave equation given in related regulations, combined with the body injury research results, we can get the safe distance for a pipeline with certain pressure and capacity. For the safety management, organization management, emergency management, flange management, process control and other aspects of pipeline pneumatic test are discussed.

pipeline; pneumatic test; safety technology; safety management; flange management

2017-04-07

张宏彬(1980—),男,工程师,主要从事管道设计和建造工作。

TE973

A

2095-7297(2017)03-0173-05