燃料电池叉车动力系统结构设计与参数匹配

, , , , , ,

(1. 青岛理工大学 汽车与交通学院, 山东 青岛 266520; 2. 青岛黄海学院 交通与船舶工程学院, 山东 青岛 266427)

燃料电池叉车动力系统结构设计与参数匹配

贠海涛1,徐煜超1,曹爱霞2,谢建新2,苏俊龙1,赵玉兰1,林晋召1

(1.青岛理工大学汽车与交通学院,山东青岛266520; 2.青岛黄海学院交通与船舶工程学院,山东青岛266427)

为了解决内燃机叉车工作效率低、污染环境以及电动叉车充电时间长、工作时间短的问题,在综合比较分析各种动力组合与驱动形式利弊的基础上,设计一种节能环保的燃料电池混合动力叉车结构;对驱动和起升系统中各主要部件进行选型与参数匹配,在针对叉车独有特性设计的循环工况下,对双动力源的混合度进行研究。仿真结果表明,燃料电池与镍氢电池的功率混合比为51%时,燃油经济性最佳,且匹配参数满足叉车的动力性要求。

燃料电池;混合动力叉车;结构布置;参数匹配

作为工程车辆的叉车的需求量以及保有量的迅速增加导致了能源危机及环境污染等一系列问题[1]。纯电动叉车受到续使里程的限制且充电时间较长,而采用电机和内燃机混合驱动的混合动力叉车也无法克服内燃机的缺陷[2]。为了解决这一问题,更好地服务于社会发展和人类生产活动,本文中针对叉车日常工况中频繁的驱动和升降作业,提出一种新型混合动力叉车结构,结合燃料电池混合动力系统中各主要部件的特性与工作原理,进行部件的选型与参数匹配,研究叉车行驶过程中动力源的合理分配。

1 燃料电池叉车动力系统结构设计

当前占据主要市场的内燃机叉车不仅对环境产生污染, 而且工作效率低, 使其在很多行业受到限制。 为了解决能源危机和环境污染等一系列社会问题, 叉车将朝着节能环保的方向发展[3]。 燃料电池叉车作为一种绿色能源叉车, 将氢气作为燃料, 克服了纯电动叉车工作时间短、 充电时间长的缺陷, 具有工作效率高、 无噪声污染和污染物排放的诸多优点。

燃料电池工作性能因负载变化而具有不稳定性,这将极大地影响燃料电池的效率和工作寿命,而且其工作时动态响应慢,输出性能差。叉车运行过程中需要不断进行制动和升降操作,要求能够将制动能量和下降势能进行回收利用[4]。为克服以上不足,完善叉车的使用性能,需要在动力系统中加入具有调峰作用的蓄电池来配合燃料电池工作。基于以上分析,本文中采用燃料电池与蓄电池混合动力系统结构,其具体布置如图1所示。

2 动力部件选型与参数设计

燃料电池混合动力叉车的整车参数和设计目标如表1所示。

图1 燃料电池混合动力叉车动力系统结构

空载最大车速v1/(km·h-1)满载最大车速v2/(km·h-1)满载最大爬坡度imax/%满载最大起升速度v3/(m·s-1)空载最大起升速度v4/(m·s-1)最大起升高度H/m整备质量m1/kg1817200.380.4138640额定载荷m2/kg主减速比z滚动阻力系数f载荷滚动半径R1/m空载滚动半径R2/m传动系统效率η1起升系统效率η2600017.730.020.3760.4030.90.85

2.1 驱动系统

2.1.1 电机选型

燃料电池混合动力系统中电机的主要功能是进行能量的转换与回收,其中驱动电机须满足叉车频繁加减速的行驶工况和低速大转矩的要求,起升电机要能够完成频繁的升降作业[5]。叉车所用电机种类较多且各有优点和缺陷,针对叉车复杂的运行工况,在保证叉车良好工作的基础上,驱动电机和起升电机均选用结构简单、坚实可靠的交流异步电机。

2.1.2 驱动电机的匹配设计

叉车功率平衡方程式为

(1)

式中:P为叉车行驶需求功率;η1为传动系统效率;m为整车质量;g为重力加速度,g=9.8 m/s2;f为滚动阻力系数;i为道路坡度;C为风阻系数;S为迎风面积;δ为旋转质量换算系数; dv/dt为加速度;v为车速。

1)确定驱动电机的功率。

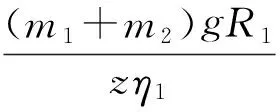

叉车正常行驶时的阻力主要是车轮与地面的滚动阻力[6],满载时最大车速行驶所需功率为

(2)

式中:m1为叉车整备质量;m2为叉车额定载荷;v2为叉车满载时最大车速。 考虑到爬坡等额外功率需求, 驱动电机的额定功率Pe一定要大于P1, 设定Pe=1.6P1, 可得电机的额定功率为24.1 kW, 取整数值25 kW。 设定过载系数值为4, 得到驱动电机的最大功率为100 kW。

叉车满载、 最大爬坡度时所需功率为

(3)

式中:vα为爬坡时的车速,取值8 km/h;αmax为最大爬坡度。通过公式计算得到叉车在爬坡时功率需求为76.5 kW,小于驱动电机所能提供的最大功率,驱动电机的功率可满足叉车满载时最大爬坡要求。

2)确定驱动电机的转矩。

叉车的最大转矩由满载时的最大爬坡度确定为

(4)

式中:Tmax为满载时最大爬坡对应的最大转矩;R1为满载车轮半径;z为初定主减速比。将相关数据代入上式,可得电机的最大转矩为729.6 N·m,取整数值730 N·m。设定过载系数为4,得到驱动电机的额定转矩为183 N·m。

3)确定驱动电机的转速。

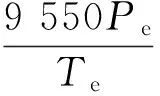

驱动电机的额定转速计算公式为

(5)

式中:ne为额定转速;Te为额定转矩。将相关数据代入得ne为1 305 r/min。

叉车空载时驱动电机的最大转速计算公式为

(6)

式中:nmax为最大转速;v1为空载最大车速;R2为空载滚动半径。将相关数据代入得nmax为2 350 r/min,取值3 000 r/min。

2.1.3 确定传动比

通过设计的最大车速和最大爬坡度确定叉车的传动比范围为

(7)

式中:αmax为满载时最大爬坡度;Tmax为满载时最大爬坡对应的转矩;nmax为驱动电机的最大转速;vmax为叉车达到的最大车速。

将相关数据代入得16.2≤z≤25,初选值为17.73。

2.2 起升系统

2.2.1 起升油缸

1)起升油缸类型。

根据叉车进行起升作业的实际工作要求,综合各种液压油缸的利弊,选择密封性能好、结构简单的单杆式活塞缸[7]。

2)起升油缸的工作压力。

起升油泵的运转会压缩起升油缸中的油进而产生作用于活塞杆上的压力,带动货叉的起升、下降[8]。在影响起升油缸工作状况的诸多因素里,首先对起升油缸的工作压力进行确定。表2所示为不同液压部件的工作压力,结合一定工作经验,确定油缸的工作压力Fw为13 MPa。

表2 不同液压部件的工作压力

3)起升油缸的内径。

计算起升油缸内径D的公式为

(8)

式中:m3为货架货叉质量,取值24.7 kg;m4为内门架质量,取值27.4 kg;a为叉车加速度,根据公式at=v,设定加速时间2 s的情况下取值为0.19 m/s2。将相关数据代入公式并参考GB/T 2348—1993《元件缸内径及活塞杆外径》,确定起升油缸内径为80 mm。

4)起升油缸活塞杆外径。

油缸的压力对其内径与活塞杆外径d产生一定关系,根据前面已选定的油缸工作压力13 MPa 以及如表3所示d/D比值,得到活塞杆外径为56 mm。参考GB/T 2348—1993《元件缸内径及活塞杆外径》选定活塞杆外径为56 mm。

表3 在不同工作压力下液压缸内径与活塞杆外径的比值

2.2.2 起升油泵

1)起升油泵的类型。

对于叉车起升系统中的起升油泵,由于齿轮泵系列中的双模数双压力角齿轮泵自吸性好,结构紧凑,极大地减小了液压泵工作时带来的噪声[9],因此选用齿轮泵作为叉车的起升油泵。

2)起升油泵的压力。

在起升油泵向起升油缸传递压力的管路中会有一定的压力损失, 综合具体的压力损失情况, 设定压力损失值为0.3 MPa, 根据公式Fp=Fw+Fs=13.3 MPa,其中Fp为起升油泵的输出压力,Fs为起升油泵与油缸之间液压系统的压力损失。为确保油泵的使用寿命,还要考虑一定的压力储备,根据公式Fp,e≥(1.25-1.6)Fp,其中Fp,e为起升油泵的额定压力。考虑到本系统为低压系统取系数1.4,计算得Fp,e=18.62 MPa。参考齿轮泵正常工作时额定压力等级标准,最后选取起升油泵的额定压力为20 MPa。

3)起升油泵的驱动转矩。

起升油泵的驱动转矩计算公式为

(9)

式中:Tp为起升油泵的驱动转矩;Qp为起升油泵的理论排量;ηp为起升油泵的效率,取值0.95。将相应数据代入计算后得Tp=120.5 N·m,参考常用油泵取值125 N·m。

2.2.3 起升电机的匹配设计

1)确定起升电机的功率。

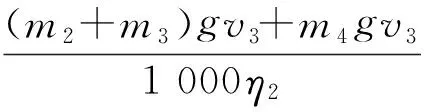

叉车以满载最大速度起升时,起升电机需要提供的功率为

(10)

式中:Pl为满载起升时电机所需功率;m2为额定载荷;m3为货架货叉质量;m4为内门架质量;v3为叉车满载时最大起升速度;η2为起升系统效率。将相应数据代入公式计算满载起升时电机的需求功率为26.5 kW,考虑一定的储备功率,设定系数K=1.2,计算电机的功率KPl为31.8 kW,最终确定起升电机的额定功率值Pl,e为32 kW。设定过载系数值为4,得到起升电机的最大功率为128 kW。

2)确定起升电机的转速和转矩。

最后通过满载起升时的起升速度公式进行校核,

(11)

式中:vl为满载起升速度;A为起升油缸面积;nl为满载时起升时电机转速。将相应数据代入计算得起升速度为454 mm/s。比较设计目标值410 mm/s,设计满足要求。

2.3 燃料电池

2.3.1 燃料电池选型

燃料电池作为叉车电源,必须能够在各种环境下稳定工作,并能够实现高电流密度下的放电,符合维护成本低、抗振动、抗冲击的要求,可在各种工作负荷下保持较高的工作效率。质子交换膜燃料电池技术因其良好的实用性能,被广泛应用于新能源车辆,受到各大厂商的极大关注[10]。

2.3.2 燃料电池参数设计

若燃料电池系统作为叉车驱动与起升系统的唯一供电源,需要确保叉车的使用性能不受其自身功率的限制,应满足公式

(12)

式中:PFC为燃料电池功率;ηDC为转换器效率;Pmax为驱动电机与起升电机中最大功率值;ηm为电机及逆变器效率;Pa为辅助部件消耗功率。

为了降低制造成本,提升系统可靠性,在保证良好使用性能要求下,采用燃料电池与辅助动力源混合结构,燃料电池要能够提供叉车在满载最大车速爬坡时的所需功率(77 kW)[11]。

2.4 蓄电池

2.4.1 蓄电池选型

本文中设计的叉车选用蓄电池作为辅助动力, 基于叉车的实际工作状况, 要求所选蓄电池具有快速充放电的能力, 可在瞬间补充或者回收较大的能量[12]。 在叉车工作有较大功率需求时, 蓄电池要弥补燃料电池的功率不足, 提供额外的功率, 还要克服燃料电池响应较慢的缺点且能够提供大电流的放电; 在进行制动或势能回收时, 又能够瞬时完成大电流的充电, 在这个过程中充放电电流很大, 但持续时间较短, 电池的荷电状态的变化幅度也较小。 综合分析比较不同电池类型的性能, 最终选用符合使用要求且在新能源车辆广泛应用的镍氢电池作为辅助动力源[13]。

2.4.2 蓄电池参数设计

3 参数优化匹配与仿真

3.1 行驶工况的确定

根据JB/T 3300—1992《平衡重式叉车整机实验方法》规定的叉车能耗测试方法[14]并结合混合动力叉车的设计目标,设定燃料电池与镍氢电池混合动力叉车的仿真行驶工况,如图2所示。

注:X、Y点为叉车装投降货物的位置;L1(L2)为叉车装卸货物位置的水平距离;1—4为叉车的行驶路线;L′为叉车装卸货物的位置到行驶路线的垂直距离;A、B点为叉车行驶过程中的转弯位置。图2 叉车运行过程

基于JB/T 3300—1992的叉车运行过程如下:

1)叉车在X点装载试验载荷Q后沿路线1退转至A点;

2)在A点沿路线2驶转至Y点;

3)在Y点门架由后倾转至垂直状态,货叉起升2 000 mm再下降到离地面300 mm处,然后门架后倾;

4)从Y点沿路线3退转至B点;

5)在B点沿路线4驶转至X点;

6)在X点门架由后倾转至垂直状态,卸下载荷Q;

7)叉车空载从X点沿路线1退转至A点,然后沿路线2驶至Y点;

8)在Y点门架由后倾转至垂直状态,货叉起升2 000 mm再下降到离地面300 mm处,然后门架后倾;

9)从Y点沿路线3退转至B点;

10)从B点沿路线4驶转至X点;

历时112 s的实测循环工况随时间变化如图3所示。

图3 叉车循环工况

3.2 参数优化与仿真

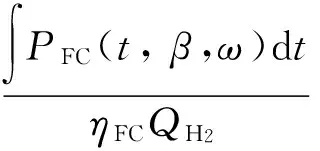

在确定需求总功率之后,需要确定燃料电池及蓄电池的最佳功率比值,优化动力源结构,确保叉车满足动力性的前提下,最大程度的提升其经济性。设定目标函数G为

(13)

式中:β为混合度;ω为叉车行驶工况;QH2为氢气热值;PFC燃料电池作为单一电源的净输出功率;ηFC为燃料电池的工作效率。

约束条件为

(14)

式中:R为荷电量(state of charge,SOC);Re为仿真结束时的荷电量;Rs为仿真开始时的荷电量;ε为工况前后电池荷电变化量的限值,取值0.4。

依据目标函数和约束条件在设计的循环工况下进行相关仿真分析[15]。

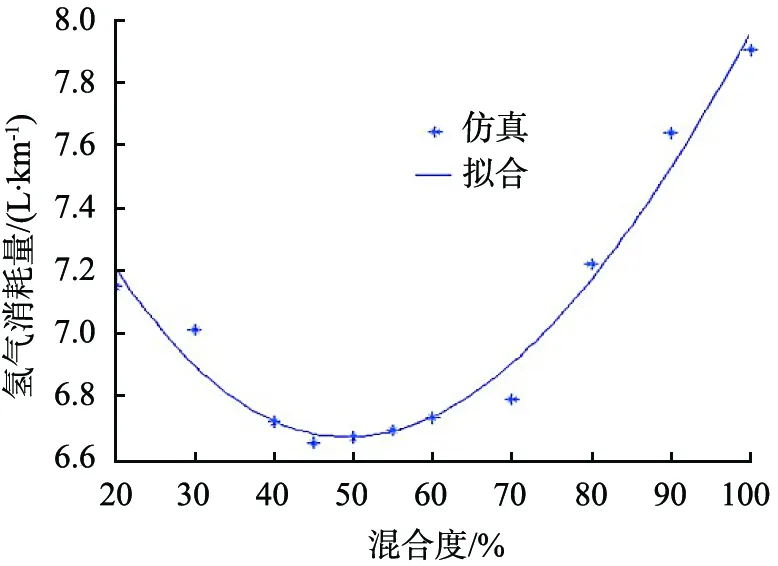

当混合度为0时,燃料电池作为唯一动力源,由于燃料电池输出性能差的自身局限性,因此纯燃料电池叉车较燃料电池混合动力叉车的经济性差[16]。图4表示不同混合度下的燃料(氢气)消耗量。由图可知,在燃料电池与蓄电池混合动力系统中,特别是混合度在40%~60%时,燃料消耗量处在较低的水平上,波动范围较小;混合度为45%时,燃料消耗较低。根据曲线拟合可知,混合度大约在51%时,叉车具有较好的燃油经济性。当混合度大于70%时,产生较大的燃料消耗,这是燃料电池本身的效率特性造成的。燃料电池的的负荷变化会对其自身效率产生一定的影响, 中高负荷运行时会工作在较高的效率区间,且当混合度过大时,对燃料电池的动态特性产生负面影响,也加剧了燃料的消耗。

图4 不同混合度下燃料(氢气)消耗量

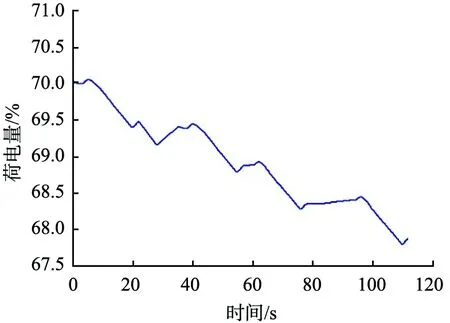

在Simulink软件中基于叉车的整车仿真模型对叉车的动力性进行校验,其中驾驶员模型-比例-积分微分(PID)控制器参数KP和KI设定值是2,荷电状态初始值设定0.7。图5为叉车的车速跟随图,由图可知,车速具有良好的跟随性,基本符合动力设计要求。图6为叉车的荷电状态变化曲线,由图可知,在整个循环工况中蓄电池的荷电状态有升有降,既有对系统的能量补充,又有能量的回收利用。

图5 叉车的车速跟随图

图6 叉车的荷电量变化曲线

4 结论

1)在综合比较分析各种动力组合与驱动形式的基础上,本文中所设计的燃料电池和镍氢电池混合动力叉车结构能够解决内燃机叉车所带来的环境污染和纯电动叉车面临的充电时间过长的问题。

2)结合各主要部件的特性与工作原理,针对叉车的工作状况和混合动力系统的特点,对各部件进行的选型与匹配是有效的。

3)研究表明,当燃料电池与镍氢电池的混合比为51%时,叉车的燃油经济性最佳,且匹配参数符合叉车的设计目标。

[1] 陈全世.先进电动汽车技术[M].2版.北京:化学工业出版社,2013:233-269.

[2] 王小峰,于志民.中国新能源汽车的发展现状及趋势[J].科技导报,2016,34(17):13-18.

[3] 桂长清.燃料电池电动汽车前景分析[J].电池工业,2009,14(1):44-47.

[4] 王鑫.混合动力叉车动力装置参数匹配与能量控制策略研究[D].淄博:山东理工大学,2012.

[5] 刘飞.燃料电池电动汽车驱动系统选型及仿真研究[D].武汉:武汉理工大学,2006.

[6] 李云霞.电动叉车液压起升系统节能研究[D].济南:山东大学,2009.

[7] 问朋朋,黄明宇,冯小保,等.基于ADVISOR的燃料电池混合动力车混合度的研究[J].电源技术,2014,38(9):1660-1663.

[8] 王登峰, 王金龙, 贾迎春. 燃料电池混合动力轿车控制策略与参数优化[J]. 江苏大学学报(自然科学版), 2005, 26(4): 298-302.

[9] 谢辉,宋小武,周能辉.轻度混合动力系统控制模式分层决策及能量管理策略的研究[J].内燃机学报,2005,23(2):155-161.

[10] 陈龙,王晓亮,盘朝奉,等.燃料电池混合动力车能量管理策略研究[J].重庆交通大学学报(自然科学版),2014,33(1):149-152.

[11] 马紫峰,章冬云.氢电混合燃料电池汽车动力系统技术[J].电源技术,2008,32(6),357-360.

[12] 刘顺安,姚永明,尚涛,等.叉车负载势能回收的研究[J].四川大学学报(工程科学版),2011,43(3):214-218.

[13] 于安才,姜继海.液压混合动力挖掘机能量再生控制研究[J].哈尔滨工程大学学报,2012,33(1):91-95.

[14] 王庆丰,张颜廷,肖清.混合动力工程机械节能效果评价及液压系统节能的仿真研究[J]. 机械工程学报,2005,41(12):135-40.

[15] 房立存,秦世引.并联混合动力电动汽车最优控制及实例仿真[J].系统仿真学报,2007,19(1):110-114.

[16] 贠海涛,赵玉兰,王吉忠.燃料电池混合汽车建模及仿真研究[J].系统仿真学报,2009,21(12),3824-3827.

DesignofPowerSystemConfigurationandMatchingParameterforFuelCellForklift

YUNHaitao1,XUYuchao1,CAOAixia2,XIEJianxin2,SUJunlong1,ZHAOYulan1,LINJinzhao1

(1.School of Automobile and Traffic, Qingdao University of Technology, Qingdao 266520, China;2.School of Traffic and Marine Engineering, Qingdao Huanghai University, Qingdao 266427, China)

To solve the problem of the low work efficiency and environment pollution of traditional internal combustion forklift and the long charging time and short working time of electric forklift,on the basis of comparing and analyzing the advantages and disadvantages of various power combination and drive form, a fuel cell hybrid fork structure of energy conservation and environmental protection was designed. Through the selection and parameter matching of the main components in the drive and lift system, as well as in the designed cycle of the unique characteristics of forklift, the mixing degree of double power source was researched. The simulation results show that when the mixing ratio of the fuel cell and nickel hydrogen battery is 51%, the fuel economy is the best, and the matching parameters can meet the dynamic requirements of the forklift.

fuel cell; hybrid forklift; configuration; matching parameter

2017-01-09 < class="emphasis_bold">网络出版时间

时间:2017-12-13 16:48

国家自然科学基金项目(51205215);山东省高等教育名校建设工程(青岛理工大学名校工程教改项目)(MX4-042)

贠海涛(1977—),男,山东泰安人。教授,博士,硕士生导师,研究方向为汽车电子。电话:13465811386,E-mail:yunht@163.com。

http://kns.cnki.net/kcms/detail/37.1378.N.20171212.1637.002.html

1671-3559(2018)01-0001-06

10.13349/j.cnki.jdxbn.2018.01.001

U46

A

(责任编辑:刘建亭)