从高铜低碲溶液综合回收碲铜工艺研究

徐刚芳, 杨世莹, 王鹏程, 夏 挺, 邓 戈, 舒 波

(云南铜业股份有限公司冶炼加工总厂, 云南 昆明 650102)

试验研究

从高铜低碲溶液综合回收碲铜工艺研究

徐刚芳, 杨世莹, 王鹏程, 夏 挺, 邓 戈, 舒 波

(云南铜业股份有限公司冶炼加工总厂, 云南 昆明 650102)

以某公司铜阳极泥综合回收流程产出的高铜低碲溶液和沉碲后液为原料,采用铁粉将沉碲后液中的铜离子置换成铜粉,产出含铜粉的沉铜渣可用于高铜低碲溶液沉碲,实现碲、铜的有效分离回收,碲以碲化铜形式回收,碲回收率达99%以上。铜一部分在系统内用于沉碲,替代了原工艺沉碲所需的铜粉,达到铜在系统内循环利用的目的,减少了购买铜粉的费用,一部分以铜渣形式回收,铜回收率达99%以上。

高铜低碲溶液; 铁粉沉铜; 碲; 铜

碲是重要的稀散金属,在高新技术产业中具有广泛的用途[1-2],工业提取碲的原料主要有铜阳极泥和铅阳极泥。公司原来的铜阳极泥脱铜采用常温、常压下自吸式空气氧化脱铜工艺,该工艺存在脱铜效率低,脱铜泥含铜达6%~8%,脱铜效率仅75%~80%。随着公司近几年阴极铜产量的不断升高,阳极泥处理量也随之增大,为了满足脱铜需求,2015年改用加压脱铜替代原来的常压自吸式氧化脱铜工艺。加压酸浸脱铜能将阳极泥中的铜脱除至0.5%以下,同时还能脱除一部分的碲[3]。自加压脱铜投产后,产出的脱铜液含碲达4~6 g/L,需采用铜粉进行沉碲,由于近年碲的市场价低,铜粉沉碲产出的碲化铜总价值都无法抵消投加铜粉的成本费,并且铜电解系统对碲的控制要求较为严格,2015年多次出现阴极铜碲超标现象,沉碲后液含碲为10~30 mg/L,直接排至电解系统,对阴极铜产品质量带来一定的风险。因此,需要优化高铜低碲溶液的处理方式,实现效益最大化,质量风险最小化。

1 试验

1.1 试验原料

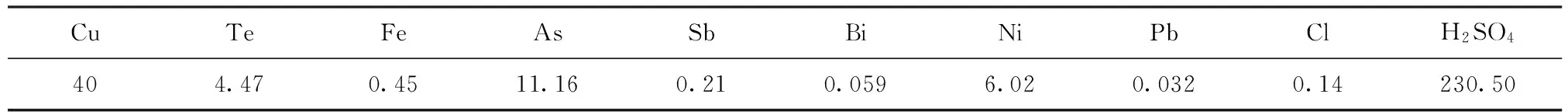

试验所用原料为公司铜阳极泥综合回收流程产出的高铜低碲溶液和沉碲后液,主要成分分别列于表1和表2。

表1 高铜低碲溶液主要成分 g/L

表2 沉碲后液主要成分 g/L

1.2 试验方案

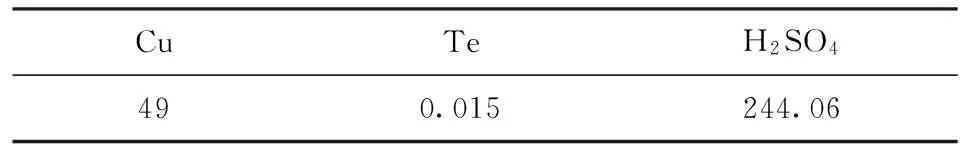

从表2可以看出,沉碲后液最大的回收价值是溶液中的铜,据此提出了四种处理方案,方案具体内容及优缺点如表3所示。

通过表3的优缺点对比分析,拟采用方案4铁粉置换沉碲后液中的铜。在硫酸介质中铁粉沉铜的反应如下:

表3 沉碲后液回收铜的方案对比分析

(1)

由于溶液中含有游离硫酸,在铁粉加入到脱铜液中时,会按反应(1)产生氢气,但操作过程中只要放缓铁粉的加入速度,便可以控制氢气产生的速度。该反应速度很快,只要铁粉与含铜溶液接触,铜离子便很快被铁置换,附着在铁粉表面,尚未参与反应的铁粉会被置换的铜包裹,不能再起还原作用,形成颗粒状的铜粉状物质。

借鉴铜粉沉碲的原理,拟采用铁粉沉铜后的沉铜渣进行高铜低碲溶液沉碲,替代现有流程中使用的铜粉,降低生产成本,实现资源的循环利用。铜的电位是+0.34 V,碲的电位是+0.53 V,仅相差0.19 V,从物理化学角度看,氧化还原推动力不大,但是在硫酸体系中,通过加压氧化酸浸铜阳极泥,碲被氧化为Te(Ⅳ)、Te(Ⅵ),在该体系下,铜和碲通过电位推动力使得活性铜粉能够把碲还原成化学组分为Cu2-xTe的化合物,即碲化铜[5-8]。铜粉置换碲的反应如式(2)和式(3)所示:

H2TeO3+4Cu+2H2SO4⟹Cu2Te+2CuSO4+3H2O

(2)

H2TeO4+5Cu+3H2SO4⟹Cu2Te+3CuSO4+4H2O

(3)

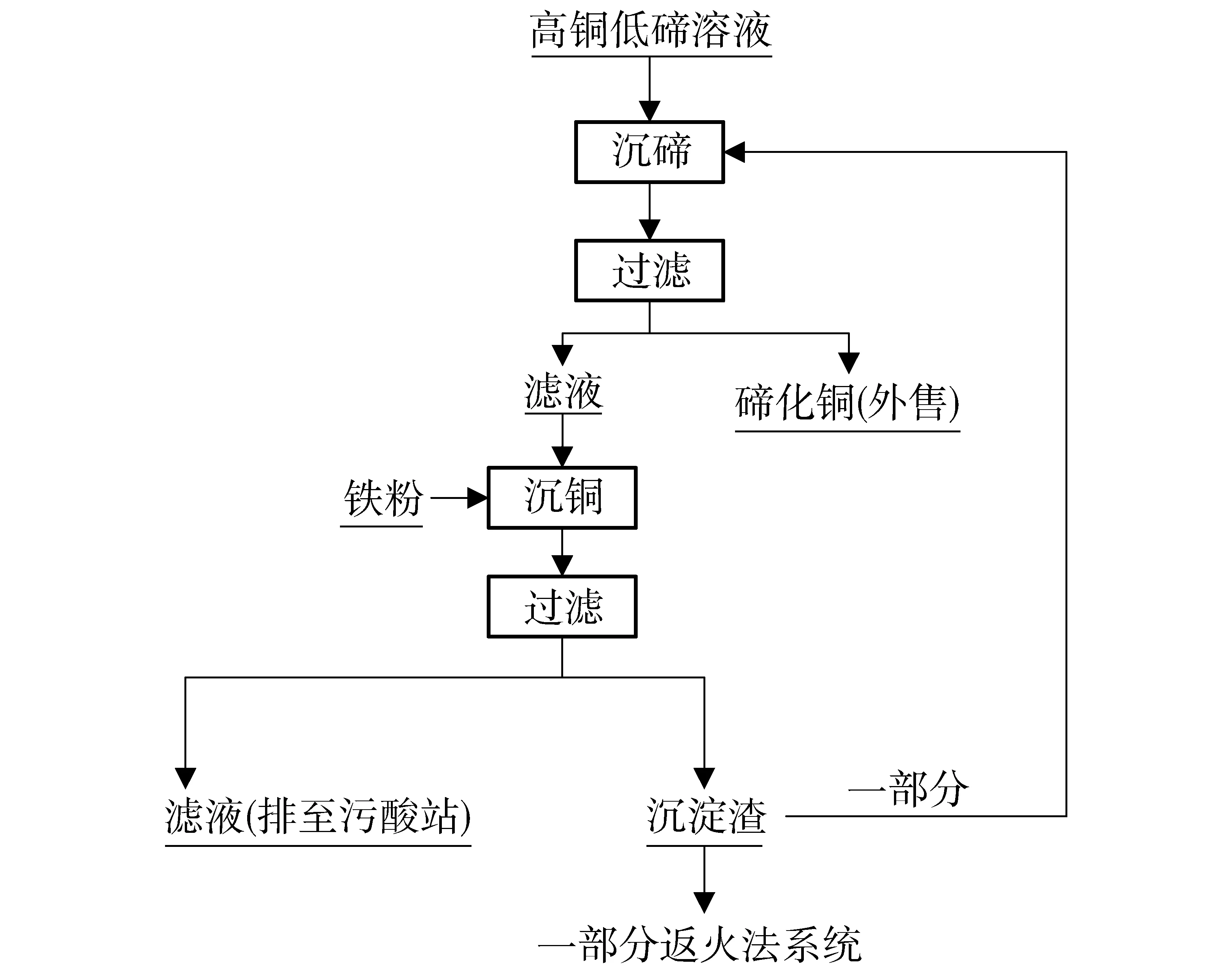

本研究采用铁粉沉铜,产出的沉铜渣一部分用于高铜低碲溶液沉碲,一部分返火法冶炼流程,沉铜后液排至废水处理站,与污酸混合后经过硫化- 石膏- 中和铁盐工艺处理后回用,实现资源循环利用。文献[9]指出在进行滤液铟铜分离时,采用铁粉置换液中的铜,可取得非常好的工业化应用效果。具体试验工艺流程如图1所示。

图1 高铜低碲溶液回收碲铜工艺流程

2 结果与讨论

2.1 铁粉沉铜试验

为了使沉铜渣能用于高铜低碲溶液沉碲,需要使产出的沉铜渣铁含量尽量低,由于在酸性溶液中铁粉沉铜的速率很快,且在常温下该反应能顺利进行,考虑到高铜低碲溶液沉碲是在95 ℃的高温条件下进行,因此,试验直接选定了60 ℃、反应时间0.5 h条件下进行,重点考察了铁粉粒度、铁粉用量对沉铜效果的影响。

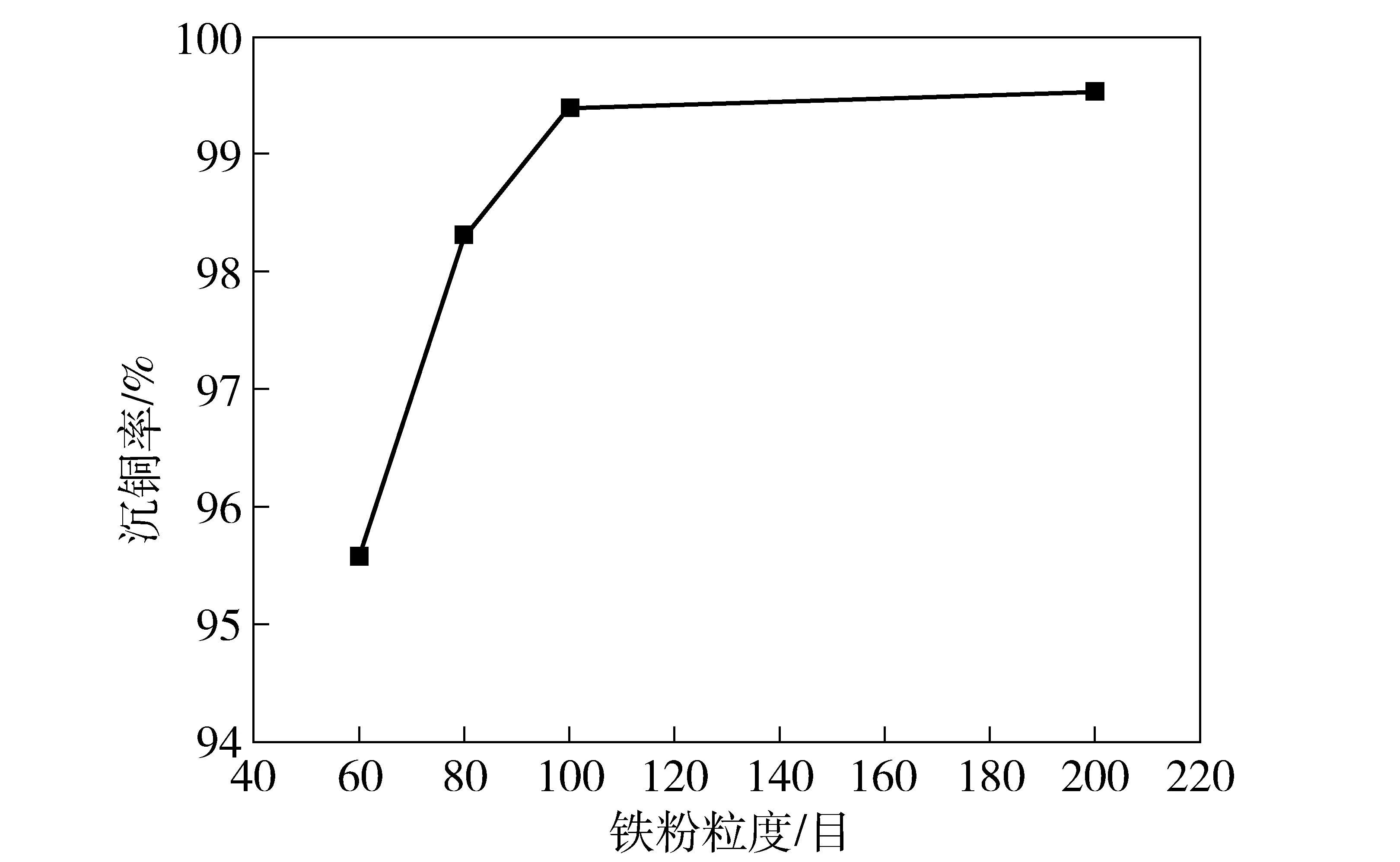

2.1.1 铁粉粒度对沉铜效果的影响

在反应温度60 ℃、反应时间0.5 h条件下进行了铁粉粒度条件试验,结果如图2所示。

图2 铁粉粒度对沉铜效果的影响

由图2可知,铁粉粒度由60目减小至200目,沉铜率由95.59%提高至99.54%,沉铜后液含铜可降低至0.5 g/L以下,主要是由于铁粉粒度越大,参与反应的表面积越小,而铁粉置换铜的反应速率很快,只要铁粉接触到含铜溶液,铁立刻将溶液中的铜置换出来,置换出的铜包裹在铁粉表面,在铁粉与含铜溶液间形成了一层阻隔膜,阻碍了尚未参与反应的铁粉继续参与反应的能力。但由100目减小至200目沉铜率差异不大,主要是因为含铜溶液酸浓度达200 g/L,100目和200目铁粉接触到该含铜溶液后很快便反应完全,未参与反应的铁粉量较少。因此,综合考虑沉铜效果和铁粉单价,认为选用100目的铁粉进行沉铜比较经济合理。

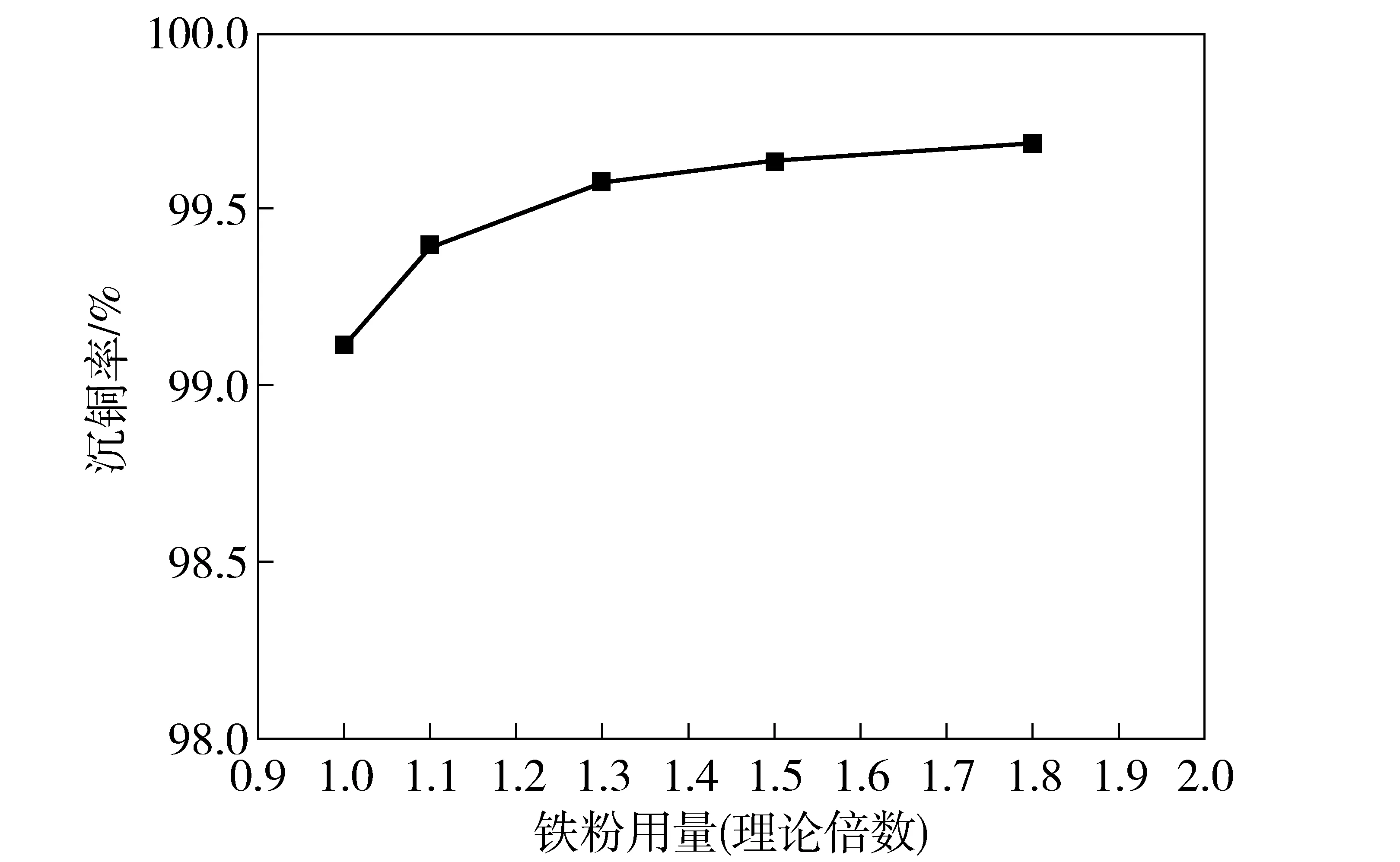

2.1.2 铁粉用量对沉铜效果的影响

在反应温度60 ℃、反应时间0.5 h条件下进行了铁粉用量条件试验,结果如图3所示。

图3 铁粉用量对沉铜效果的影响

由图3可知,当铁粉加入量为理论量的1.0倍时,沉铜率为99.12%,随着铁粉加入量的增加,沉铜效果越来越好,当铁粉加入量为理论量的1.8倍时沉铜率达99.69%,沉铜后液含铜可降至0.3 g/L以下,但随着铁粉加入量的增多,沉铜渣铁含量会升高,由于沉铜渣还要用于后续的高铜低碲溶液沉碲,为了降低碲化铜中的铁含量,铁粉用量不宜太大,因此宜选用铁粉用量为理论量的1.1倍,沉铜后液含铜也能控制在0.5 g/L以下。

2.2 沉铜渣沉碲试验

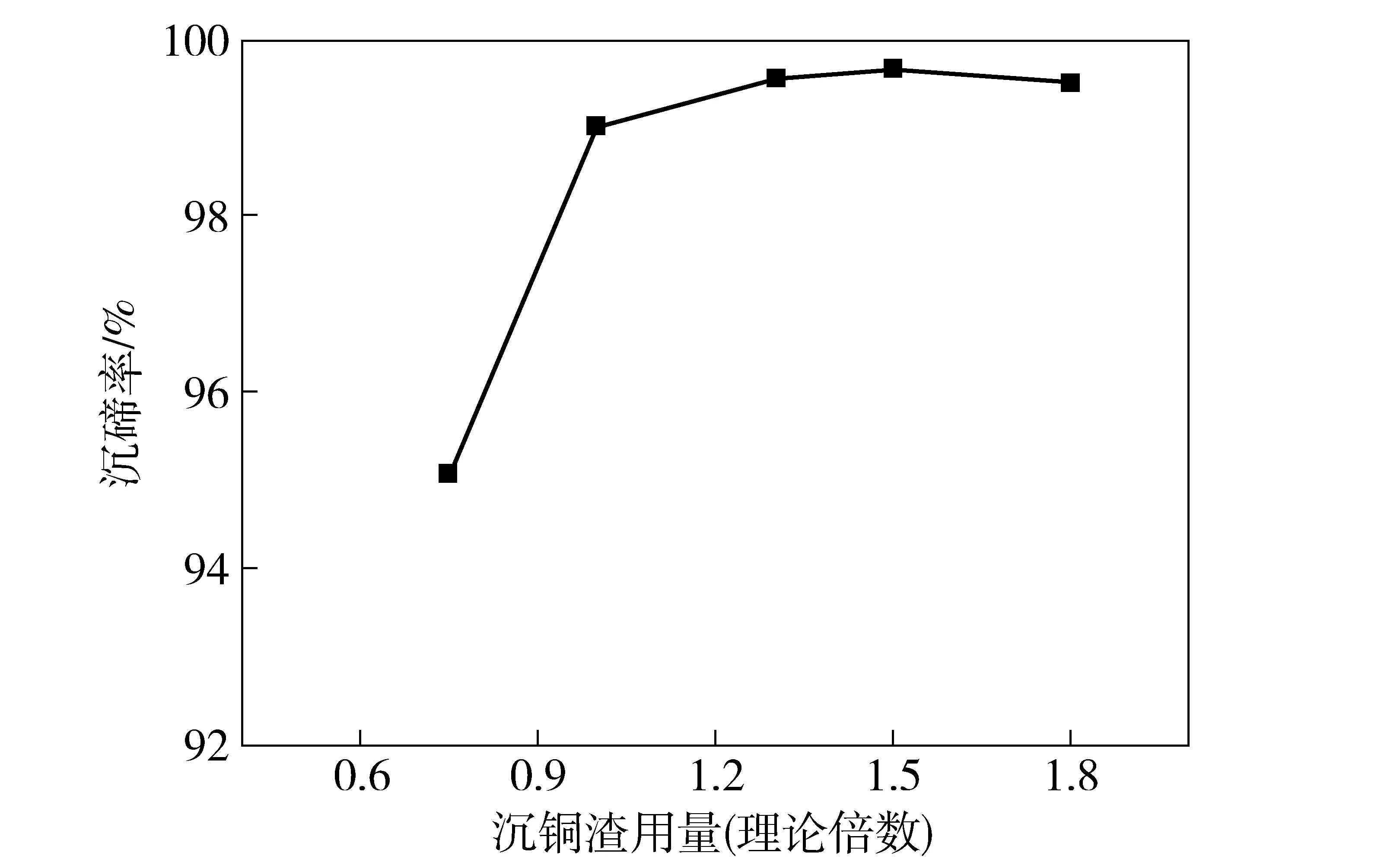

以铁粉沉铜最优条件下产出的沉铜渣对高铜低碲溶液进行沉碲。鉴于现有流程的铜粉沉碲需要在高温环境下进行,因此不再对反应温度这个影响因素进行研究,直接选用反应温度95 ℃、反应时间2 h,考察了沉铜渣不同添加量对沉碲效果的影响,结果如图4所示。

图4 沉铜渣用量对沉碲效果的影响

由图4可知,采用铁粉沉铜后的沉铜渣对高铜低碲溶液进行沉碲,效果较好,当沉铜渣从理论量的0.75倍增加至1.8倍时,沉碲率可从95.08%提高至99.53%。当沉铜渣为1.5倍时,沉碲后液碲含量可降至14 mg/L,由于沉铜渣还含有一定量的铁,为了尽量避免沉碲后液铁含量的升高,给后续工序带来影响,因此,沉铜渣用量宜选用理论量的1.5倍。

3 结论

通过采用铁粉沉铜,沉铜渣用于高铜低碲溶液沉碲,工艺路线可行,具备以下特点:

(1)经过铁粉沉铜,可实现高铜低碲溶液中铜的有效回收,铜脱除率达99%以上。

(2)用铁粉沉铜产出的沉铜渣进行高铜低碲溶液沉碲,碲脱除率达99%以上,实现了系统内铜资源的循环利用。

(3)工艺流程短、设备简单、投资省、效益显著。可实现与原工艺的有效嫁接,在铜粉沉碲流程后面增加一个铁粉沉铜流程,便可实现高铜低碲溶液中铜、碲的有效分离回收,增加的设备少,由于投用低价的铁粉便可替代铜粉达到碲、铜回收目标,具有显著的经济效益。

[1] 康立武,闵昌松,彭樟成.铜阳极泥渣中浸出提的试验研究[J].有色金属(冶炼部分),2011(6):3-5.

[2] 吴文花,刘吉波,王志坚等.铅阳极泥中有价金属的分离研究[J]. 有色金属(冶炼部分),2013(7):47-50.

[3] 张博亚,王吉坤.加压酸浸预处理铜阳极泥的工艺研究[J].矿冶工程,2007,27(5):41-43.

[4] 吴继烈.高杂质铜电解净液方案探讨[J].有色冶炼,1994(4):1-6.

[5] 王培良.世界碲资源及其提取回收和应用[J].世界有色金属,2012(12):62-63.

[6] 周令治,陈少纯.稀散金属当前态势[J].材料研究与应用,2007,1(2):81-85.

[7] 袁武华,王峰.国内外易切削钢的研究现状与前景[J].钢铁研究,2008,36(5):56-58.

[8] 郑逊良.碲铜合金市场前景与产业化的制约“瓶颈”[J].世界有色金属,2005(3):12-14.

[9] 魏文武.铟二次渣综合回收铟铜试验研究[J].湖南有色金属,2008,24(5):13-16.

Studyontelluriumandcopperrecoveryprocessfromthehigh-Cuandlow-Tesolution

XU Gang-fang, YANG Shi-ying, WANG Peng-cheng, XIA Ting, DENG Ge, SHU Bo

The high-Cu and low-Te solution and the solution after Te-precipitation generated from copper anode slime recovery process by some company are used as the raw material. The Cu ion in the solution after Te precipitation is displaced by iron powder into copper powder. The yielded Cu-powder-bearing residue can be used for Te precipitation of the high-Cu and low-Te solution to realize effective separation and recovery of Te and Cu. Te is recovered in the form of copper telluride with Te recovery over 99%. A part of copper is consumed in Te precipitation, which replaces the copper powder used to be required by the conventional process. Thus, copper is recycling in the system, which also reduces the cost of copper powder. Another part of copper is recovered in the form of copper residue, with Cu recovery over 99%.

high-Cu and low-Te solution; copper precipitation by iron powder; tellurium; copper

TF811

B

1672-6103(2017)06-0069-03

徐刚芳(1986—), 女, 云南芒市人, 工程师, 主要从事铜电解精炼及铜阳极泥有价元素综合回收技术研究工作。

2017-04-26