永久阴极法铜电解生产工艺优化

乐安胜

(大冶有色金属集团控股有限公司, 湖北 黄石 435005)

永久阴极法铜电解生产工艺优化

乐安胜

(大冶有色金属集团控股有限公司, 湖北 黄石 435005)

介绍了大冶有色30万t永久阴极法系统,分析了投产以来出现的问题及采取的优化改造措施。通过优化改造,各项经济技术指标大幅提升,阳极泥含水从28.5%下降到22.6%,A级铜产出率稳定在99.5%,电流效率升至98%,直流电单耗下降到275 kW·h/t·Cu。

铜精炼; 永久阴极法; 工艺创新

自1978年不锈钢阴极板应用于铜精炼,铜电解工业实现了跨越式发展。永久阴极法采用了更平直的不锈钢阴极,经过几十年工艺不断的改进,其经济技术指标明显优于传统的始极片法电解,所以被大部分新建铜电解项目所采用。在生产实践中各厂家均在持续优化铜精炼工艺,提升技术经济指标,降低生产成本[1-9]。

1 大冶有色30万t铜电解系统简介

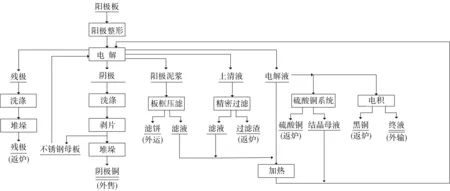

大冶有色是国有控股的大型铜冶炼企业,于2012年10月竣工投产的30万t铜加工清洁生产示范项目,采用不锈钢永久阴极法电解[10]。电解系统2014年6月达产达标后,于2015年8月在英国金属交易所阴极铜注册成功。电解分为东西区两个独立的系统,每个系统拥有电解槽512个,配置硫酸铜、电积和硫酸镍系统,电解流程图见图1。

火法系统浇铸的阳极板经阳极机组整形铣耳后,用专用行车装槽。阴极到周期后,整槽起吊运至阴极剥片机组进行剥离作业,不锈钢阴极板返回电解槽,进入下一个周期。剥离的阴极铜堆码打包,残极经过残极机组洗涤后返回火法系统。换装作业人工用电解液冲洗电解槽底部阳极泥,用泥沙泵转入浓密机,再从底部输送到板框压滤机进行压滤,滤后液返回电解循环系统。抽取四分之一的循环电解液进行精密过滤。每天外输一定体积的电解液通过硫酸铜、电积和硫酸镍系统进行净化。电解系统工艺参数如表1。

图1 电解系统流程图

表1 电解工艺参数

2 生产中出现的主要问题

在电解过程中,阳极板中的脱模剂和石英砂沉入电解槽底部,然后被冲入地坑,因其比重较大,经常将地坑的搅拌桨淹没,影响正常生产,需要定期进行人工清坑作业。为达到阳极泥含水要求,滤饼要经过大约一个半小时的吹风。造成酸雾弥漫厂房,现场环境恶劣,经常发生阳极泥含水超标,2014年平均含水高达28.5%。当同区两组(32槽/组)同时洗槽作业,两台板框压缩机无法满足生产需求,现场无新设板框压滤机空间。未及时更换破损的过滤布,会发生“跑黑”现象,使阳极泥颗粒进入电解液的循环系统,影响的阴极铜质量。

电解项目自达产达标后,各项经济技术指标与同行业有一定的差距,其中A级铜产出率一般在99%,出现阴极铜质量波动。电流效率在95%上下波动,直流电单耗在310 kW·h/t.Cu左右。

3 工艺优化

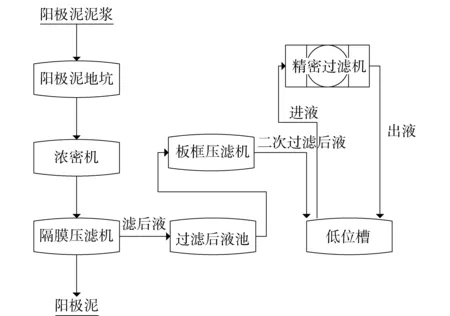

3.1 阳极泥压滤系统改造

地坑新增流量为60 m3/h,扬程52 m,功率30 kW,转速2 950 r/min的泥沙泵。每次作业时,先进行搅拌,再启动泵。每次作业完确保地坑无累积。替换一台阳极泥板框为隔膜水压板框,其过滤面积为100 m2,高压鼓膜,自动液压压紧、保压、拉板卸料模式。阳极泥先用隔膜水压板框进行第一次压滤,滤后液进入普通板框进行第二次过滤,滤后液进行精密过滤机过滤。阳极泥泥浆经过了一次压滤、一次过滤和一次精密过滤后,电解液的纯净度明显提高。改造后的阳极泥过滤流程如图2。

图2 改造后的阳极泥过滤流程

3.2 电解液成分控制

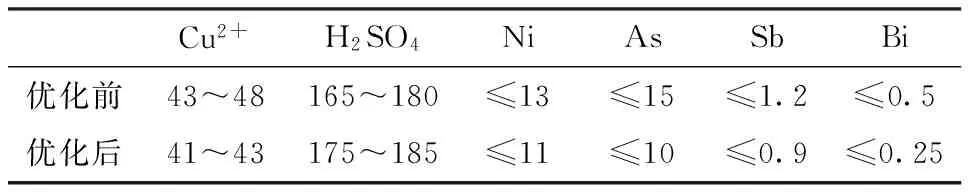

一般认为高电流密度生产,需要提高Cu2+浓度,确保阴极铜质量的稳定。提高H2SO4的浓度,可以增加电解液的导电性,为降低电耗提供条件[11-12]。但Cu2+和H2SO4浓度的升高,增加电解液的比重,影响阳极泥的沉降。在生产中有时电解液中Cu2+降到40 g/L以下,依然能高产出高纯铜。于是降低Cu2+浓度,在控制电解液比重前提下,适当提高H2SO4浓度,严格控制电解液其他杂质含量。

表2 优化前后电解液成分对比 g/L

电解成分的控制主要是依靠增大开路的净化量。电解液先经硫酸铜系统脱铜及其中的残胶,再经过一二段电积深度脱铜和脱杂,终液输送到硫酸镍系统脱镍。

3.3 添加剂调整

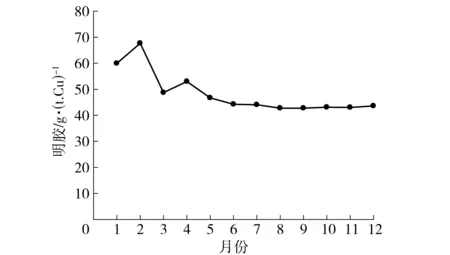

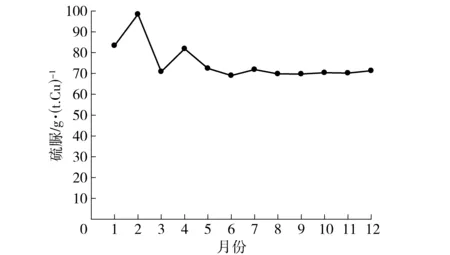

铜电解的添加剂一般有明胶(骨胶)、硫脲和盐酸,少数厂家使用阿维酮等。虽然铜电解使用添加剂已有百年的历史,但其机理目前还没有完全解释清楚。添加剂的在线检测系统有人进行了研究,但一般还是凭经验调整加入量。添加剂主要是控制阴极铜板面质量,过量是适量的好几倍。添加剂有时效性,而其是否适量从阴极铜板面反应有延迟性,所以每个系统最佳的加入量非常难掌握[13-18]。在不影响阴极铜质量前提下,逐步降低其用量,达到最低值后,稳定加入量,最后明胶加入量稳定在43 g/t.Cu,硫脲控制在70 g/t.Cu,2015年明胶单耗趋势如图3,硫脲单耗趋势如图4。

图3 2014~2015年明胶单耗趋势

图4 2014~2015年硫脲单耗趋势

在调整明胶和硫脲时,稳定盐酸加入量,按照180 mL/t.Cu的量加入。新增阿维酮,按照9 g/t.Cu的量加入。

3.4 提高电解液温度

电解液的温度关系电解中离子扩散、离子活性和粘度等,即影响电解液导电性能和阳极泥的沉降等。在高温下,漂浮阳极泥也会减少。一般认为提高温度会增加添加剂消耗、提高溶解率、增加蒸发量和蒸汽耗量等[19-22]。将电解温度由60~63 ℃控制提升到65~67 ℃。

4 优化后效果

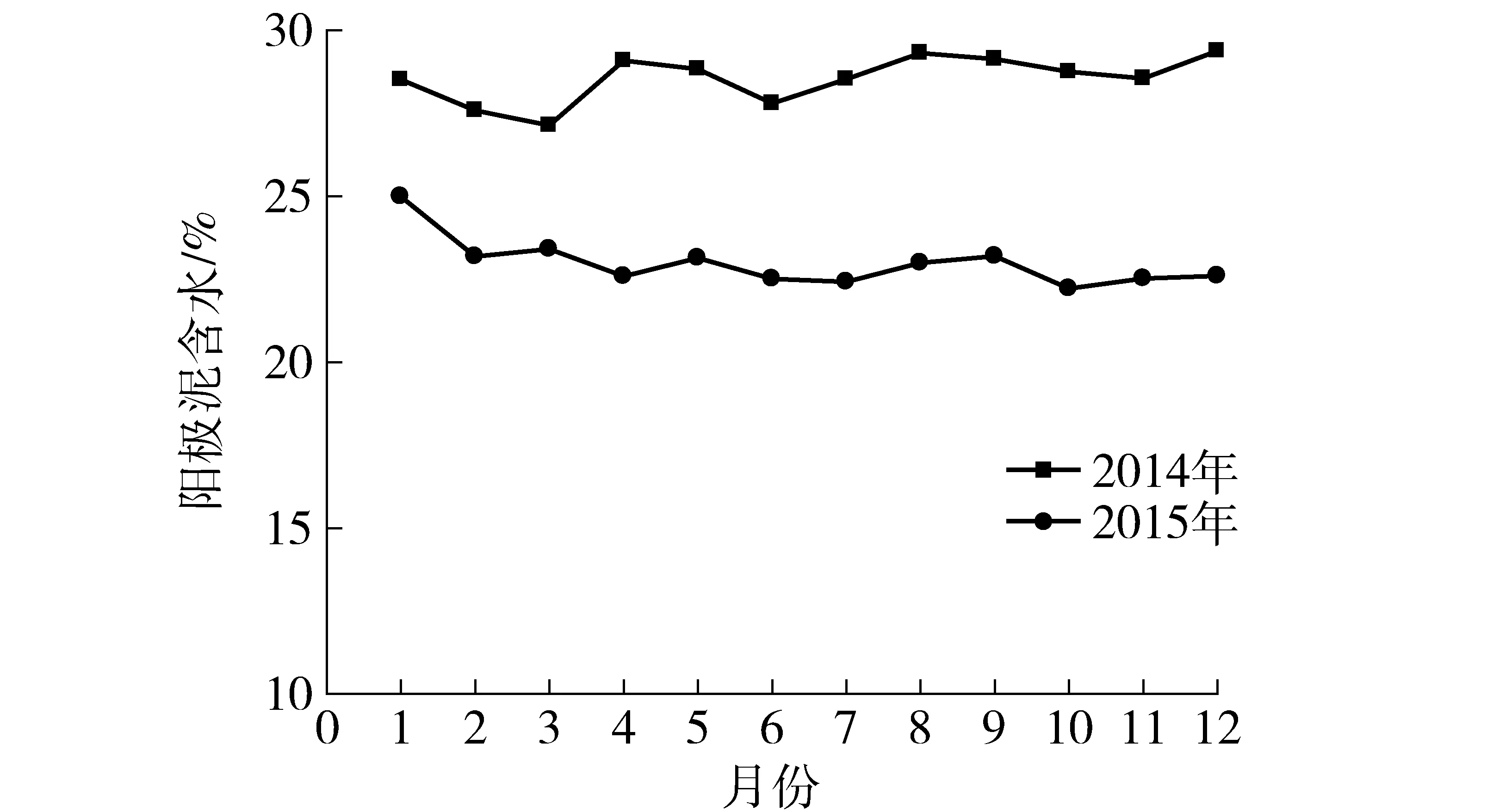

阳极泥过滤系统经过改造优化后,没有出现因板框压滤机正在压滤影响生产。全年阳极泥含水量达到要求,平均22.6%,最低降到20%,详见图5。压滤时间大幅缩短了,过滤饼一般10 min就可以压干,卸完后马上进液,进行连续作业。

图5 2014~2015年阳极泥含水

图6 2014~2015年A级铜产出率

提升电解液温度,发现对加快添加剂的分解、阴极铜的溶解、电解液的蒸发量影响不是十分明显。因为高电流密度生产,产生大量的焦耳热,并且电解槽保温效果好,蒸汽耗量基本没有增加。

阳极泥过滤系统优化改造后,确保了电解液纯度,降低了添加剂用量和电解液粘度。控制好电解液比重,有利于阳极泥的沉降。增加净化开路量,减少系统残胶及杂质含量。提高温度也会降低电解粘度,同时增加了离子的扩散和活性[23-24]。这些均有利于提升阴极铜质量,高纯铜产出率由2014年的平均99%提升至2015的99.5%,高纯铜产出率如图6。

图7 2014~2015年电效趋势

图8 2014~2015年直流单耗趋势图

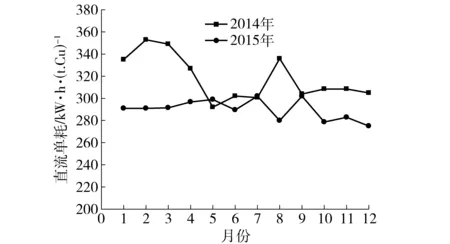

当阴极铜质量稳定,工艺控制平稳,电流效率也稳定上升,2015年末升至98%,详见图7。电解液成分的合理控制,离子扩散的加快,致使槽压大幅下降,同时因电效的上升,阴极铜直流单耗大幅下降,已下降至275 kW·h/t.Cu,详见图8。

5 结语

到目前为止,30万t铜电解改造优化一年的运行情况看,现场生产稳定,关键经济技术指标大幅提升。阳极泥压滤板框完全满足生产需求,阳极泥含水量由原来的28.5%下降到22.6%,电解液纯净度明显提高,使A级铜产出率由2014年的99%稳定到2015年平均99.5%。阴极铜质量和工艺控制的平稳,使电流效率稳定上升至98%,槽压大幅下降,使阴极铜直流单耗大幅下降至275 kW·h/t.Cu。

[1] 厂程彤.ISA铜电解工艺介绍[A].全国重冶新技术新工艺成果交流推广应用会论文集,2005:138-146.

[2] 张帆.ISA铜电解技术的进展[J].有色金属(冶炼部分),2005(1):2-4.

[3] 王永慧摘译.大两洋铜公司韦尔瓦精炼厂的最新改进[J].中国有色冶金,2009,4(2):7-9.

[4] 张邦琪等.铜电解技术的进展[J].中国有色冶金,2007,10(5):12-18.

[5] 申美玲.1987—2013年铜电解精炼操作数据回顾[J].中国有色冶金,2015(6):1-4.

[6] 黄辉荣.金隆公司铜电解试生产综述[J].有色冶炼,2000(2):22-25.

[7] 史有高.电解精炼的进展[J].有色冶炼,1995(4):1-6.

[8] 吴彬等.金隆永久不锈钢工艺电解生产实践[J].铜业工程,2012(4):5-9.

[9] 华宏全等.云铜铜电解生产工艺控制的技术进步[J].中国有色冶金,2005,10(5):36-38.

[10] 乐安胜等.大冶有色300kt/a铜电解设计与生产实践[J].中国有色冶金,2015,8(4):7-9.

[11] 彭楚峰等.电解液对阴极铜表面质量的影响[J].有色金属设计,2002,29(3):8-11.

[12] 李坚等.铜电解液物理化学性质之三:—电解液的电导性[J].有色矿冶,2003,10(5):30-32.

[13] 李仕雄等.铜电解添加剂的工业监控[J].中国有色金属学报,2004,1(1):132-137.

[14] 马朝庆.添加剂在铜电解精炼中的作用及应用[J].矿冶工程,1999,12:46-48.

[15] 鲁道荣.添加剂在铜电解精炼中的电化学行为的研究[J].安徽化工,2002(3):10-12.

[16] 蒙延双.添加剂对阴极电铜表面质量的影响[J].云南冶金,2002,10(5):29-32.

[17] 张源等.明胶作为铜电解添加剂的研究与实践[J].稀有金属,2000,1(1):66-69.

[18] 张源.阿维同-A及胶在铜电解中的应用[J].有色冶炼,2000(1):66-69,24-26.

[19] 朱祖泽,贺家齐.现代铜冶金[M].北京:科学出版社,2003:535-537.

[20] 欧阳准.浅谈铜电解的电能消耗[J].有色冶金节能,2004,4(2):25-27.

[21] 王学文等.Sb在铜电解液净化中的应用[J].中国有色金属学报,2002,12(6):1277-1280.

[22] 王学文.铜电解过程砷锑酸的形成及作用机理研究[D].中国长沙:中南大学,2003.

[23] 欧阳准.提高阴极铜表面质量的实践经验[J].有色金属设计与研究,2004,12(4):9-10.

[24] 陈文汨等.铜电解精炼阴极表面长粒子的原因及粒子的消除[J].矿冶工程,2001,21(2):55-57.

Theoptimizationforstainlessstellcathodeelectrolysiscopperelectrolyticproductionprocess

YUE An-sheng

This paper describes the system of 300 kt/a stainless stell cathode electrolysis in Daye Nonferrous Metals Group Co.Ltd., analyses causes of problems rising in production since put into productionand gives transform optimization. Through transforming optimization, the economic and technical indexes soared,anode slime contain water cut decreased from 28.5% to 22.6%, A-grad copper output ratio steady at 99.5%, Current efficiency rose to 98%, DC power consumption decreased to 275 kW·h/t.Cu.

copper refining;stainless stell cathode electrolysis;process innovation

TF811

B

1672-6103(2017)06-0010-04

乐安胜(1983—), 男, 湖北大冶人, 工程师, 从事冶金生产技术工作。

2016-01-13