南海某深水气田压缩机组布置及吊装设计

吴尧增, 秦小刚, 王文祥, 洪 毅

(中海油研究总院,北京 100028)

南海某深水气田压缩机组布置及吊装设计

吴尧增, 秦小刚, 王文祥, 洪 毅

(中海油研究总院,北京 100028)

优化压缩机组配置、做好平台重量控制和降低项目投资是深水天然气开发项目成败的关键因素。南海某深水气田项目压缩机组数量和运行工况都比较复杂,压缩机组的选型及布置方案对海洋平台甲板面积及吊装方案有直接影响。在浮托法对平台重量有严格限制的前提下,采用三维可视化平台布局,对南海某深水气田项目压缩机组的选型及吊装方案做了大量的比选工作,推荐了台数少、投资低的优化方案,并提出使用平台吊机吊装大型预留燃气轮机驱动离心式压缩机的方案,为项目节省了大量投资。

深水气田项目;压缩机组布置;吊装方案设计

0 引 言

南海某深水气田开发基本设计项目压缩机选型方案面临实际配产和平台最大设计规模不一致的情况,同时生产期内登平台的物流压力将分别经历7.5MPa、2.5MPa和1.0MPa三个阶段。由于不同阶段所需压缩机的数量和运行工况都比较复杂,压缩机的选型及布置方案对平台甲板面积及吊装方案有直接影响。本项目压缩机设计主要特点如下[1]。

(1) 中心平台设计为集输平台,实际配产50亿立方米/年天然气和最大输送规模120亿立方米/年天然气差距较大,因此压缩机将按气田的产量和压力变化情况分期分批上平台。

(2) 中心平台设计为与外方联合设计,合同规定: 一期规模按100亿立方米/年天然气输送规模考虑,设备需一次配齐,因此设备很难减重。

(3) 中心平台采用浮托法安装,浮托组块约27000t,接近浮托驳船的能力上限,因此要求浮托工况下尽量减轻设备重量。

在满足一期设计能力的前提下,浮托时应尽量减少压缩机设备,但却导致后期预留的离心压缩机设备较多。对于预留的离心压缩机组,如果频繁动用价格昂贵的浮吊进行吊装,将增加后期项目的成本。因此,从降低项目投资的角度出发,如能利用平台吊机吊装预留的离心压缩机组以取代部分浮吊,将对整个平台的经济性产生重大影响。

本文采用三维可视化平台布局,对南海某深水气田项目压缩机组的选型及吊装方案进行优选,推荐了台数少、投资低的优化方案,并首次提出使用平台吊机吊装大型预留燃气轮机驱动离心式压缩机的方案。

1 压缩机组布置分析

预留设备情况如表1所示。为了确定压缩机组的吊装方案,首先要确定压缩机组所需的布置空间,从而确定合理的吊装半径和吊重,以配合压缩机组吊装方案的研究。因此优化压缩机组在平台顶层甲板的布置方案成为首要任务。

表1 某深水气田中心平台压缩机配置汇总表

由于受组块浮托重量的限制,压缩机组的尺寸和重量在本项目中成为关键性指标。研究分析机组布置所需的空间对于整个平台设备的布局起到决定性的作用。本项目压缩机组的选型方案充分考虑了不同厂家机组的特点和主、辅机设备的不同。

1.1 单台压缩机组设备的占地空间

本项目涉及的压缩机驱动器为10MW和20MW两个等级的燃气轮机,经过厂家咨询和相关项目类比,单台机组所需占地空间如表2所示。

表2 单台压缩机组设备占地空间对比

注: 单台机组占地不包括配对的热站尺寸,但包括进、排气系统的尺寸。

综合各厂家机组占地空间情况,为保证任意一家压缩机组设备都能放入平台(招标结果公布之前),选择10MW机组占地空间为22.0m×4.0m×10.0m, 20MW机组占地空间为23.0m×5.0m×12.0m。

1.2 单台压缩机组设备的维修空间

除了压缩机组设备本身的占地,其所需的空间还包括燃气轮机组件、密封气系统、齿轮箱及进气滤器等主要部件的维修空间。结合海上固定平台安全规则[2],给出了单台压缩机组设备的维修空间。

(1) 燃气轮机组件。机组大修主要集中在压气机涡轮、动力涡轮和燃烧室。考虑维修时移出滑轨和移动小车,维修空间约为2.0m×3.7m×3.5m,如图1所示。

图1 燃气轮机组件维修空间Fig.1 Maintenance space for the gas turbine

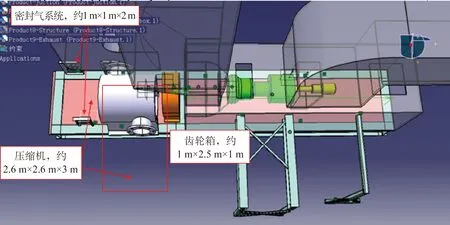

(2) 密封气系统。密封气系统主要布置在压缩机侧和机组旁,所需维修空间较小,为1.0m×1.0m×2.0m,如图2所示。如果需要密封气增压,考虑3.0m×1.5m×1.5m的增压橇布置空间,多台压缩机可共用一个增压橇。

(3) 压缩机。压缩机主要考虑大修抽转子的纵向空间或移动整个压缩机的横向空间,约2.6m×2.6m×3.0m,如图2所示。

(4) 齿轮箱。齿轮箱维修所需横向空间约1.0m×2.5m×1.0m,如图2所示。

图2 压缩机、密封气系统、齿轮箱所需维修空间Fig.2 Maintenance space for the compressor, seal gas system and gear box

(5) 进气滤器。进气滤器考虑一定的支撑结构尺寸,同时在清理或更换滤器操作时,长度方向移动约3m距离,如图3所示。

图3 进气滤器所需空间Fig.3 Maintenance space for the filter

1.3 多台压缩机组设备的布置要求

多台压缩机组布置时,需考虑以下因素[2—4]: (1)燃气轮机主件大修时的移出滑轨和支撑小车的移动空间;(2)机罩侧开门的距离;(3)设置公共维修平台结构框架的跨度。两台压缩机组的间距约9m,如图4所示。

1.4 压缩机组与相关设备的相对位置关系

(1) 排烟管与热站锅炉的布置。燃气轮机通常为双轴驱动,即热端驱动,这样的驱动方式决定燃气轮机烟气收集室的排烟方向垂直向上。若为单轴改进的驱动器,其排气管也可以设置为垂直排烟,只是会增加排烟管的布置空间和背压。

本项目热站为带补燃设计,若按传统的卧式锅炉加补燃的形式,热站尺寸将十分庞大,导致平台没有足够的布置空间。因此本项目热站首次采用立式锅炉加管道补燃的形式,燃气轮机排烟管和热站锅炉以及燃烧器等均通过结构支撑布置在垂直方向上,从而减小了甲板面积,如图4和图5所示。

图4 排烟管与热站锅炉的布置及机组间间距要求Fig.4 Spacing requirements of the layout and compressors

另一方面,根据挪威船级社(DNV)燃气轮机机组排烟模型动态模拟结果,建议燃气轮机排烟管高度设置在标高74m处,以减小燃气轮机排烟对直升机起降的影响。

图5 结构支撑框架布置Fig.5 Layout of the structural support frame

(2) 压缩机后冷却器的布置。本项目压缩机外输气压力较高,且压缩机组数量较多,压缩机后冷却器若采用传统的管壳式换热器将导致橇块尺寸和重量十分庞大。因此本项目首次采用印刷板式换热器(PCHE)作为压缩机后冷却器,同时把印刷板式换热器布置在压缩机上方的结构框架上,节省了大量空间。如图3所示。

2 压缩机组布置方案

考虑上述空间布置的特点和要求,并结合平台危险区的划分、主风向对排烟的影响以及重心平衡等因素,本项目采用三维可视化平台布局,压缩机组的三维布置如图6所示,为了采用平台吊机吊装预留涡轮压缩机组,预留机组主要布置在平台已上机组的外围。一期先上4台干气压缩机,2大2小(红色所示,见图6中5, 6, 9, 10)。小压缩机布置在平台的北侧,大压缩机布置在西侧。当产气量超过66亿立方米/年时,在平台西南侧再上2台干气压缩机(见图6中7, 8)。预留的4台湿气压缩机布置在平台的西北侧(见图6中1, 2, 3, 4)。二期预留的1台干气压缩机和1台湿气压缩机布置在平台的南侧(见图6中11, 12)。

图6 压缩机的三维布置Fig.6 Three-dimensional layout of the compressors

3 平台吊机吊装压缩机组方案

采用三维可视化平台布局得到的详细压缩机组布置方案为吊装方案的比选提供了可靠依据。方案上可采用浮吊或平台吊机进行机组吊装,但动用浮吊的价格昂贵,同时预留设备在安装时间上也不同步。本项目大功率燃气轮机驱动压缩机组尺寸大,占地约23.0m×5.0m×12.0m,重约180t。目前中海油使用的平台吊机基本在40t以下,如果仅为了吊装预留压缩机组而将吊机的能力设置过大将导致后期吊机能力过剩、维护成本增加以及结构设计困难等,在设备初始投资上也不经济。因此,考虑采用平台吊机吊装压缩机组时首要问题就是确定经济合理的吊机能力。

3.1 平台吊机能力的确定

目前大型燃气轮机驱动离心式压缩机厂家通常采用模块化设计,如图7所示(图中PT为动力涡轮,GP为燃气发生器,CB为燃烧室,CT为压气机涡轮)。机组是可拆分的,为确定吊装能力提供了依据。在了解Solar、 Siemens、 GE等厂家压缩机模块化设计理念的基础上,经过大量的咨询和比对并参照已投产项目的经验,认为:

图7 压缩机组的模块化设计Fig.7 Modular design of compressors

(1) 预留20MW等级压缩机组在一定程度上是能拆装的。压缩机拆装顺序如图8所示。

(2) 主要可拆装件包括底座(启动电机、滑油及油泵泵组、燃气轮机通风系统及仪表)、燃气轮机核心机以及压缩机(密封气系统、转子芯轴)和齿轮箱等。而燃气轮机进气滤器模块的重量相对较小,可散供。

(3) 仪表、电气附件由于集成在机罩上,出厂时均已经过测试,拆装比较困难且难以保证拆装质量。

(4) 启动电机需作为重新安装时的对中基准,若拆除将导致机组其余组件无法对中,不能拆除。

(5) 滑油及泵组在设计时管路系统有些已经焊接在底座上,且设计很紧凑,不容易从底座上拆除,重装较难。

(6) 另外,对于集成的仪表、电气设备由于服务人员经验较少,恢复困难,因而这部分重量不建议除去。

图8 压缩机组的部分拆分顺序Fig.8 Part of the removal order of the compressors

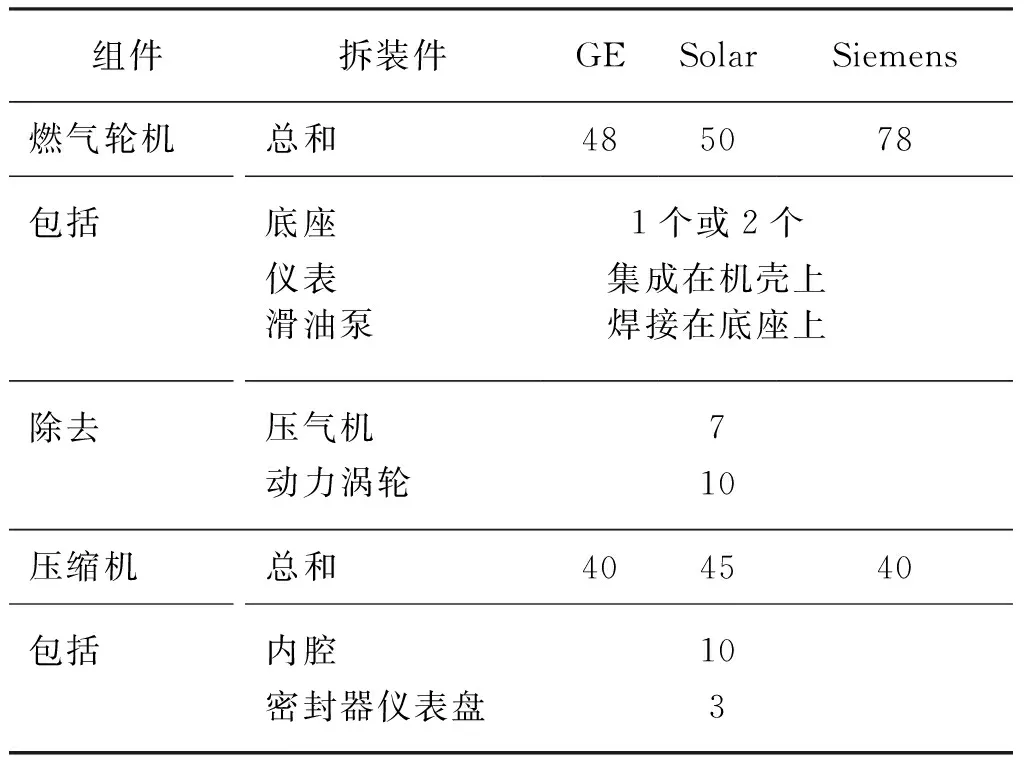

综合以上因素,表3给出了预留燃气轮机驱动压缩机组主要拆装件的重量统计情况。

表3 预留燃气轮机驱动压缩机组主要拆装件的重量统计

从表3可以看出,除了Siemens对于减重的评估较为保守外,其余两家的设备拆装后,重量主要集中在底座(50t)、压缩机(45t)和涡轮组件(17t)三部分,加上吊装的钢丝绳和吊具横杆重量,最终确认平台吊机所需最大吊重能力为50~51t。

3.2 平台吊机的选型

为满足以上拆装部分的吊装要求,并考虑一定的设计余量(平台吊机负载能力后期有一定下降),平台主吊机最大吊重能力设置为60t。吊装半径综合考虑运输船舶与平台之间的距离及压缩机分拆模块尺寸较大的因素,分块吊到平台上之后还需要使用平台吊机进行就位和组装,因此工作半径选为25m。50m臂长主要考虑平台远端压缩机组的维修需要,设置为10t@50m。综上所述,平台主吊机选用柴油吊机,能力设置为60t@25m和10t@50m,布置在平台的南侧。该吊机除了吊装压缩机外,还负责平台南侧一些预留设备的吊装及维修。

3.3 吊装方案的比选

通过以上分析可知,采用平台吊机分块吊装预留压缩机组方案可行。因此,对采用浮吊和平台吊机吊装两种方案进行经济性比选。预留的湿气压缩机和干气压缩机上平台时间不同,不同的组合方式如表4所示。

表4 干气与湿气压缩机组吊装方案

说明: 吊装方案没有列出采用平台吊机同时吊装干气和湿气压缩机组的方案是由于一方面压缩机拆装数量过多,重新组装时间过长,安装周期和质量均较难以保证;另一方面将导致平台北面40t吊机加大为60t,增加组块重量同时导致后期会出现吊机能力过剩情况,不作为推荐方案。

按照表4所列的不同吊装方案,进行初步的经济性比选评估,如表5所示。

表5 压缩机组吊装方案比对

说明: (1) 如1.4所述,由于压缩机排烟管的高度较高,平台吊机的标高也设置较高(EL+64m)。选择蓝鲸号作为吊装船主要考虑浮吊在跨越吊机臂时仍有足够的扒杆长度和高度。

(2) 在基本设计后期,明确了采用国产吊机方案,因而吊机费用可以降低。

(3) 总费用中未含动复员费用。总体上动用浮吊次数越多,单次执行吊装任务越多,服务费用也越高,趋势不变。

通过比较,方案3最优,推荐采用平台吊机吊装预留的3台干气压缩机组,而一期预留的4台湿气压缩机组则采用模块化设计、整体浮吊吊装。二期新增的1台湿气压缩机也可考虑采用60t平台吊机吊装,进一步提高经济效益。预留压缩机组均位于南侧吊机附近,吊机有足够的覆盖能力将压缩机模块从船上吊到平台上。吊到平台之后,在吊机的辅助之下进行移位、就位及组装。方案的优点是投资较少,避免船舶资源紧张带来的计划难问题,避免了离岸远带来的浮吊动复员困难,仅需要一定载重的驳船即可,加大了后期操作的灵活性。

4 结 语

从降低项目投资的总体目标出发,对压缩机组的选型及后期吊装方案做了深入具体的分析,第一次提出使用平台吊机吊装预留大型离心压缩机组的方案,相比浮吊方案节约项目投资约1000万元。要点总结如下:

(1) 为了确定压缩机组的吊装方案,首先要优化压缩机组所需的布置空间,从而确定合理的吊装半径和吊重,以配合压缩机组吊装方案的研究。

(2) 采用三维可视化平台布局得到的详细压缩机组布置方案,为吊装方案的比选提供了可靠的依据。

(3) 考虑采用平台吊机吊装压缩机组时首要问题就是确定经济合理的吊机能力。

以上是南海某深水气田项目诸多创新方法和思路中的一个缩影,不断采用新方法、新技术,高效益、低风险进行工程开发是海洋石油工作永远的主题。只要以科学的态度,小心求证,就可以为“降本增效”做出贡献。

[1] 王建丰,吴尧增.南海某深水气田项目天然气外输增压系统设计[J].中国海上油气,2012,4(1): 34.

Wang Jian-feng, Wu Yao-zeng. Natural gas transmission boosting system design for central platform of a deepwater gas field in the South China Sea [J]. China Offshore Oil and Gas, 2012,4(1): 34.

[2] 中华人民共和国国家经济贸易委员会.海上固定平台安全规则[S].2000.

National Economic and Trade Commission. Safety rules for offshore fixed platforms [S]. 2000.

[3] 中海石油(中国)有限公司.海上固定平台总体设计规范(试行)[S].2015.

CNOOC (China) Co., Ltd. Master design code for offshore fixed platforms [S]. 2015.

[4] American Petroleum Institute. API-RP-14J. Recommended practice for design and hazards analysis for offshore production facilities [S]. 2001.

LayoutandLiftingDesignofCompressorsforaDeepwaterGasFieldintheSouthChinaSea

WU Yao-zeng, QIN Xiao-gang, WANG Wen-xiang, HONG Yi

(CNOOCResearchInstitute,Beijing100028,China)

Optimizing the configuration of the compressors, controlling the weight of the platform and reducing the investment cost are the key to the success of the deepwater natural gas development project. Since the number and operating conditions of compressors of the deepwater gas field in the South China Sea are complex, the deck area and the lifting design of the offshore platform are directly influenced by the selection and layout of the compressors. Under the precondition of compliance with the stringent weight limitation of “FLOAT-OVER” used for the offshore platform installation, we recommend the optimization scheme with less number of compressors and low investment, and propose to use platform crane to hoist large reservation compressors, which saves a lot of investment for the project.

deepwater gas field project;layout of the compressors;lifting scheme design

TE977

A

2095-7297(2017)04-0211-06

2017-03-31

吴尧增(1981—),男,硕士,工程师,主要从事海洋石油机械方面的研究。