声发射检测技术在钢岔管水压实验中的应用

上官林建 程胜金 伍卫平 李东风

(1.华北水利水电大学,河南 郑州 450011;2.水利部水工金属结构质量检验测试中心,河南 郑州 450044)

声发射检测技术在钢岔管水压实验中的应用

上官林建1程胜金1伍卫平2李东风2

(1.华北水利水电大学,河南 郑州 450011;2.水利部水工金属结构质量检验测试中心,河南 郑州 450044)

抽水蓄能电站设计水头1 012m,为保证钢岔管后期在电站的安全运行,在钢岔管水压实验中,采用声发射实时监控技术监测焊缝表面、内部缺陷及岔管管壁缺陷产生的声发射信号,分析在升压和保压过程中的声发射信号特征及来源。结合定位图确定声发射定位源的部位并对声发射活性进行评价,确定可能需要复检的强活性区域。实验结果表明,钢岔管各项相关指标均符合设计的预期要求。

钢岔管;声发射;水压实验;抽水蓄能电站

声发射检测技术是一种动态的无损检测技术,用于鉴别声发射源的类型,确定声发射源的部位及声发射载荷与时间的关系,与常规无损检测技术综合应用,可评价声发射源的严重性[1]。声发射检测技术适用于在线实时监控及早期或临近破坏的预警[2],能解决常规无损检测方法不能解决的问题。声发射是指材料局部因能量的快速释放而发出瞬态弹性波的现象。材料在应力作用下的变形、裂纹扩展或裂纹萌生,是结构失效的重要机理。这种与断裂和变形机理直接相关的弹性波被称为典型的声发射源。通过对声发射源信号的采集分析处理,可对被检对象的安全性进行科学评估[3]。

我国现有的声发射检测标准几乎均为压力容器的检测方法,这些标准相互配套,基本上满足了国内的压力容器检测需求。抽水蓄能电站钢岔管水压实验过程中执行《金属压力容器声发射检测及结果评定方法》GB/T18182-2012,实时监控钢岔管水压实验中升压及宝压阶段焊缝表面、内部缺陷及岔管管壁产生的声发射源信号。确定声发射源的位置,为钢岔管水压实验的顺利进行提供安全保障。

1 钢岔管主要参数及实验流程

1.1 主要参数

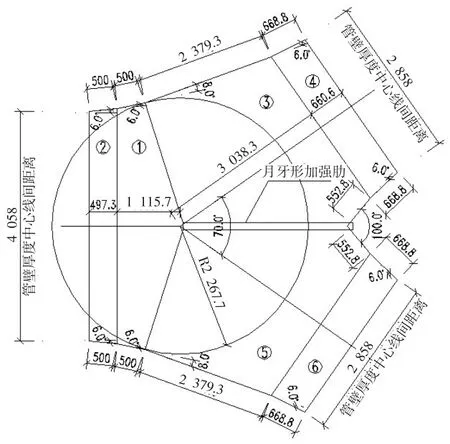

电站压力引水管道的布置情况,钢岔管主管内径4.0m,支管内径2.8m,采用对称“Y”型内加强月牙型肋钢岔管,分岔角70°,公切球半径2 267.7mm,为主管内径的1.134倍。岔管钢材采用舞阳钢铁有限公司产的SX780CF高强钢,管壳厚度58mm,月牙肋厚度126mm,设计内水头(含水击压力)1 012m(9.93MPa)。钢岔管结构体型参数如图1所示。为了掌握钢岔管结构的受力情况,需要对钢岔管进行水压实验,水压实验设在车间内,实验范围包括①、②、③、④、⑤、⑥六节管节,实验时三个钢岔管均做单体水压实验,钢岔管体型尺寸如表1所示。

图1 钢岔管结构体型图

表1 钢岔管体型尺寸

1.2 实验流程

钢岔管水压实验分为两个阶段:预压实验、水压实验。水压实验加载方式采用重复逐级加载,缓慢增压,以削减加工工艺引起的部分残余应力,使结构局部应力得到调整和均化,并趋于稳定,使测试数据反映岔管的弹性状况。水压实验过程中,加载速度为0.05MPa/min。

2 钢岔管水压实验声发射技术监测方案

2.1 声发射监测时段

水压实验钢岔管的最高实验压力为6.5MPa。钢岔管进行两次加压循环,两次加压循环完全一样。用分级恒定载荷的加载方式进行加载,从0~6.5MPa每加压0.5MPa保压一次。水压试验过程中,加载速度为0.05MPa/min,保压时间为10min。加载过程如图2所示。

2.2 传感器布置方案

声发射监测主要监控对象为月牙肋组合焊缝、主锥焊缝。

月牙肋与主锥焊缝采用德国ASMY-6型声发射仪进行监控,在焊缝两边共布置14个传感器;月牙肋组合焊缝两边200mm处各布置12个传感器,每个传感器间距近似1.8m,月牙肋组合焊缝上下两端头各布置一个传感器,采集定位方式简化为平面定位。图3为月牙肋组合焊缝传感器布置示意图。

图2 加载过程图

主锥焊缝采用德国ASMY-6型声发射仪进行监控。监控的信号采集定位方式采用圆柱形定位,在焊缝两边共布置18传感器,分别布置在主锥焊缝两边200mm处,每个传感器的间距近似为1.8m。图4为主锥焊缝传感器布置示意图。

图3 月牙肋组合焊缝传感器布置图

图4 主锥环缝传感器布置示意图

3 声发射监测结果分析

根据拟定的传感器布设位置,打磨传感器布置区域,固定安放传感器后与声发射监测仪器连接,待校准与调试完成后,随水压实验开始进入监测状态,采集声发射源信号,分析声发射源强度,若声发射源信号强度大于80dB,且在升压和稳压过程中都有该声发射源,根据GB/T18182-2012判断该声发射源为强活性,应立即停止水压实验,采用其他无损检测方法来检测该信号源,判断是否为危害性缺陷。若为危害性缺陷,应排除危害后再进行水压实验[4,5]。

3.1 声发射定位源分析

3.1.1 升压过程。岔管在第一个打压循环中,水压在0~4.0MPa升压时段,声发射信号较多,但幅度较低。而在降压后的第二次0~4.0MPa升压时段,由于Kaiser效应,二次加载没有超过第一次所加最高压力,所以因为材料变形应力释放所产生的声发射信号消失。但是,如果在降压后的第二次升压过程中存在新的微裂纹扩展,声发射信号将会明显增加[6]。

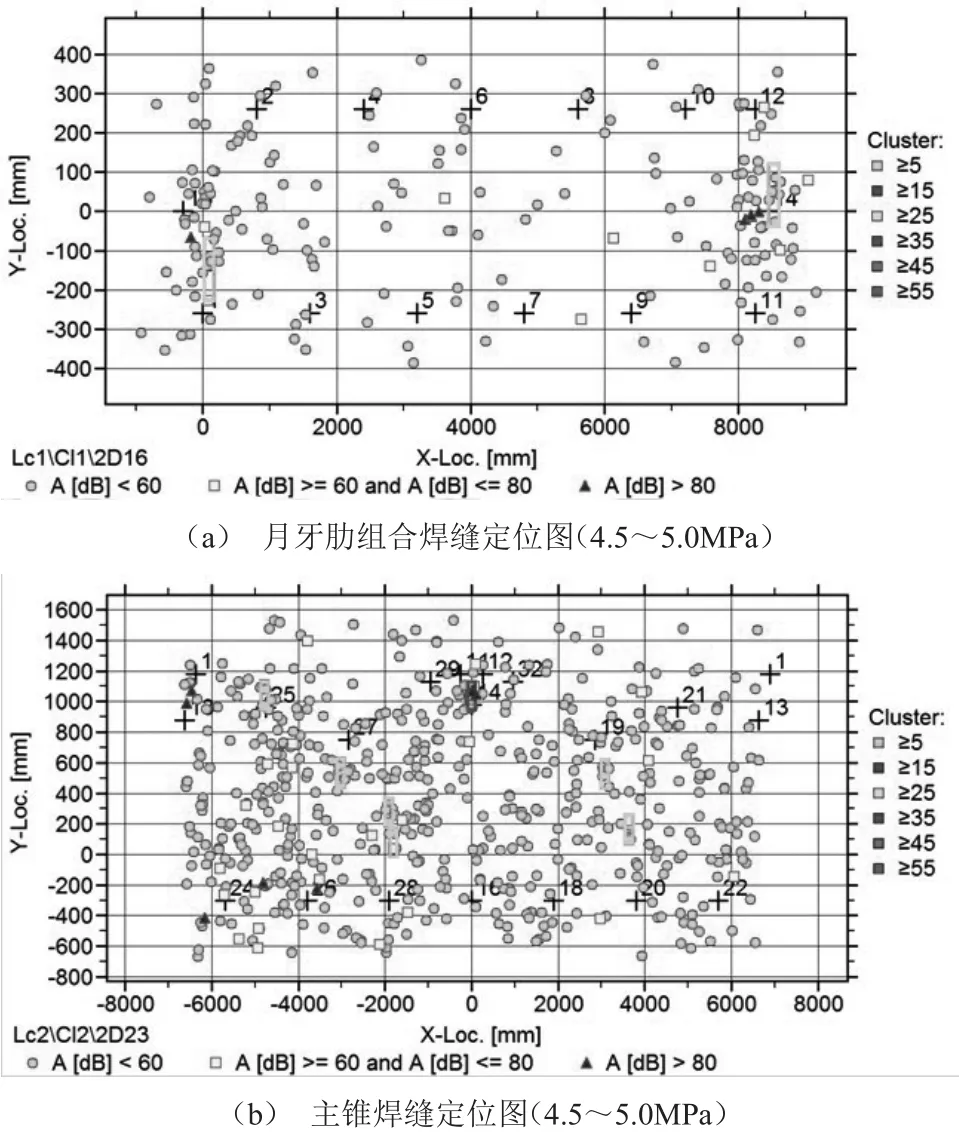

图5为钢岔管两个不同时段升压过程中有意义的声发射定位图,X、Y分别表示定位图的横纵坐标,不同颜色的点代表定位事件数。

图5 升压阶段声发射定位图

在逐渐加压的过程中,声发射事件越来越密集(如图5),出现大量AE信号和事件数,高幅度信号增多。这可能是加载时水流冲击器壁引起的,所以产生大量AE信号;也可能是因为支柱、支座和接管等角焊缝缝部位存在焊接残余应力和应力集中,在升压过程中会引起残余应力释放和整体应力重新分布所以产生大量AE信号。在4.5~5.0MPa加压阶段首次出现幅度大于80dB的高幅度信号(13号、14号传感器附近),这些信号可能是裂纹萌生和扩展产生的。

3.1.2 保压过程。图6的(a)和(b)分别是5.5MPa和6.0MPa保压过程中的声发射定位图。通过对比可以看出,保压过程中声发射事件计数明显低于升压过程,因为保压过程中岔管受压保持稳定,扰动减少,引起的干扰信号减少。在此阶段,如果没有活性缺陷出现,将不会产生声发射信号(外界噪声除外),通过保压阶段的声发射信号就可以对岔管的缺陷性质做出初步判断。

图6 保压阶段声发射定位图

两个保压阶段在14号传感器附近(即月牙肋的上端头)均出现幅度很高的声发射事件计数(如图6),因此可以判断此区域存在活跃的声发射源。在适当的时间,经人员进入检查,此区域完好,故排除了泄漏造成的影响,初步判断是材料内部存在活性缺陷(焊接缺陷开裂或裂纹扩展),需要进行复检。

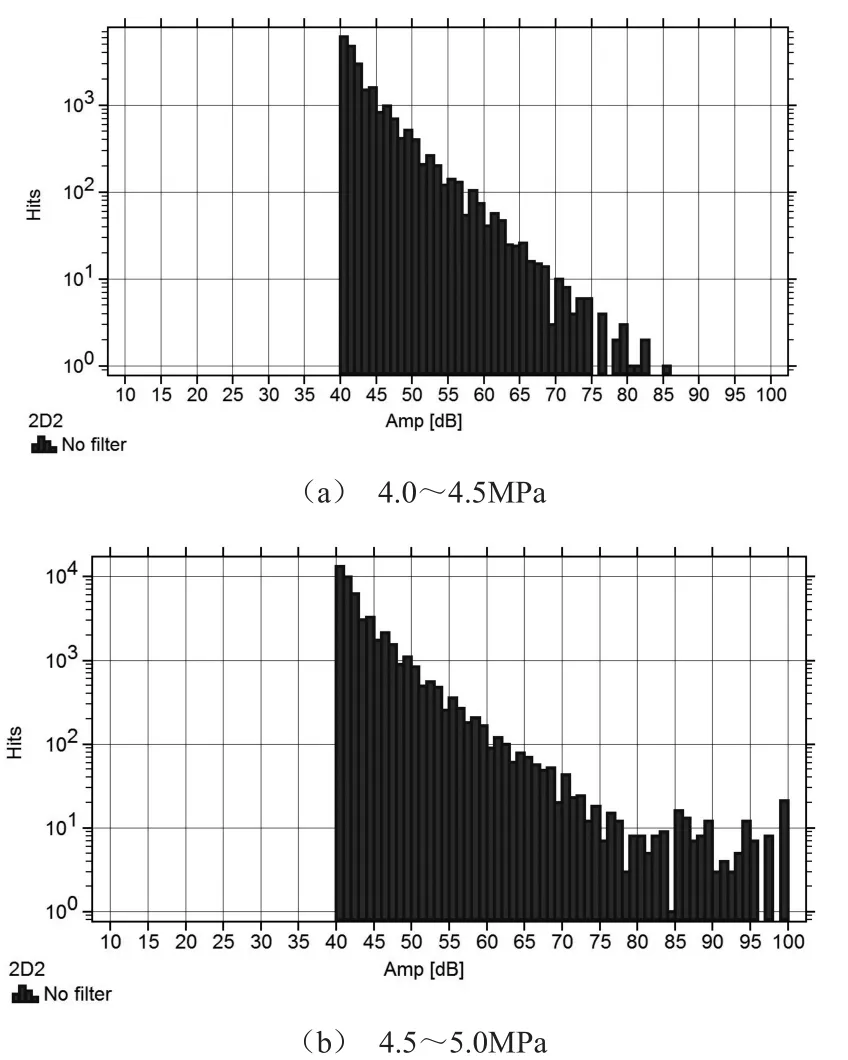

3.2 声发射信号特征分析

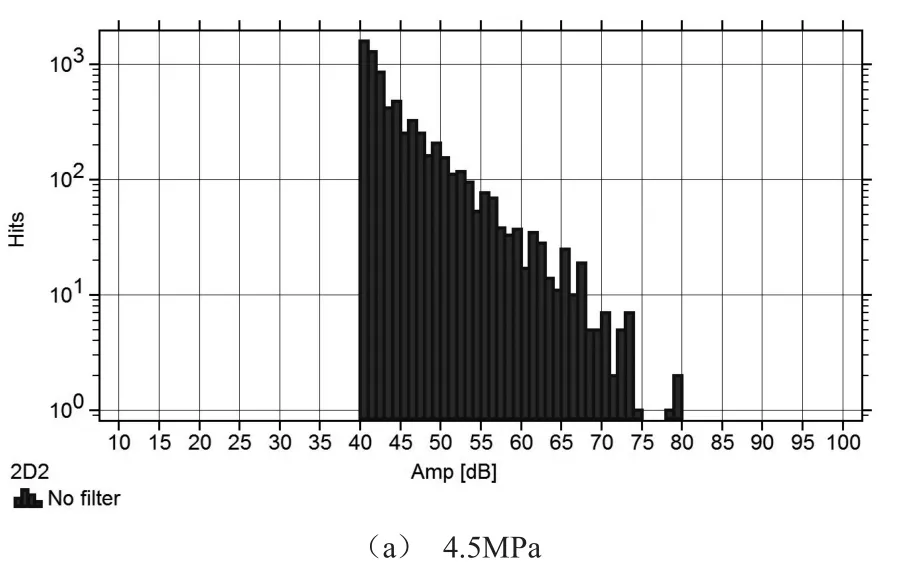

3.2.1 升压过程。图7为升压过程中所有撞击次数的幅度分布图,表示不同幅度下撞击次数的累积,信号主要集中在60dB以下,对升压过程中的声发射源进行分析可知,其主要为残余应力释放、机械摩擦以及升压干扰等信号。这主要是因为在升压过程中会引起残余应力释放和整体应力重新分布,所以会产生大量的低幅度声发射信号。(b)图中出现了非常明显的高幅度信号,且累计撞击次数均比其他几个阶段高,推测钢岔管材料内部开始出现微裂纹扩展。

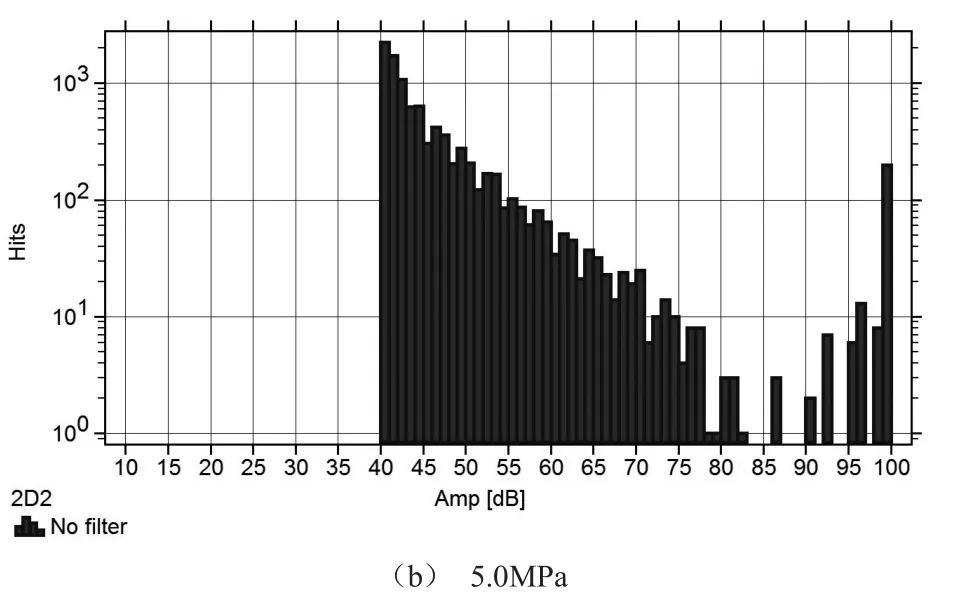

3.2.2 保压过程。图8为保压过程所有撞击次数的幅度分布图,通过与升压过程相比可知,幅度在60dB以下的信号撞击次数明显下降。这主要是因为保压过程低幅度的干扰信号减少,这些干扰信号的主要特点是持续时间长,幅度较低,主要出现在升压过程中,因此,对岔管的整体评价应该重点分析保压过程中采集到的声发射信号。通过观察(b)图可知,钢岔管在5.0MPa保压时出现了明显的高幅度信号,其原因与4.5~5.0MPa升压过程相同,即可能出现焊接缺陷的开裂和微小裂纹的扩展。

图7 升压过程撞击计数-幅度分布图

图8 保压过程撞击计数-幅度分布图

4 结语

通过对钢岔管水压实验采集到的声发射信号进行分析,在5.0MPa保压阶段,13号和14号传感器附近出现有意义的声发射信号,根据GB/T18182-2000《金属压力容器声发射检测及结果评价方法》,监测中采集到的声发射源活度为活性,建议采用超声波检测方法,对该区域进行复检。此外,在升压过程中存在较多的干扰信号,而保压过程中的声发射信号比较平稳。因此,在实际工作中应重点关注保压阶段的声发射信号,升压过程中的声发射信号只用作对缺陷评判时的参考即可。

[1]王立宝.大盈江水电站(四级)钢岔管水压试验[J].云南水力发电,2011(4):18-22.

[2]杨联东.大型钢岔管洞外拼装及水压试验施工技术研究[J].安装,2015(10):39-42.

[3]张伟平,胡木生.国产790MPa级高强钢岔管水压试验测试及监测技术特性及成果[C]//中国水力发电工程学会.水电站压力管道——第八届全国水电站压力管道学术会议论文集.2014.

[4]桂亚伯.声发射监控技术在瓦屋山水电站压力钢岔管水压试验中的应用[J].四川水利,2010(2):30-31.

[5]张延兵,顾建平,张文斌,等.金属压力容器水压试验声发射检测[J].无损检测,2013(11):39-43.

[6]沈功田,李金海.压力容器无损检测[J].无损检测,2004(9):457-463.

Application of Acoustic Emission Testing Technology in Hydraulic Pressure Test of Steel Bifurcated Pipe

Shangguan Linjian1Cheng Shengjin1Wu Weiping2Li Dongfeng2

(1.North China University of Water Resources and Electric Power,Zhengzhou Henan 450011;2.National Center of Quality Inspection & Testing for Hydraulic Metal Structure Ministry of Water Resources,Zhengzhou Henan 450044)

Design head of pumped storage power station 1 012m,in order to ensure the safe operation of steel bifurcated pipe in power station,in the hydraulic pressure test of steel bifurcated pipe,acoustic emis⁃sion real-timemonitoring technology is used to monitor the acoustic emission signal produced by the weld surface,internaldefects and the defect of the pipe wall.Combined with location map and determine the lo⁃cation of acoustic emission source and evaluate the AE activity.Determine strong activity areas that may re⁃quire reinspection.Experimental results show that the relevant indexes of steel bifurcated pipe meet the de⁃sign requirements.

steel bifurcated pipe;acoustic emission;hydrostatic test;pumped storage power station

TV732.4;TG115.28

A

1003-5168(2017)12-0057-04

2017-11-01

上官林建(1972-),男,博士,教授,研究方向:现代机械设计理论及方法。