深水半潜式起重铺管船坞内合拢方案对比分析研究

姜立群,王羲威,刘广辉,李 勇,沈钰集

[海洋石油工程(青岛)有限公司,山东 青岛 266520]

0 引 言

随着石油钻探技术的发展,海洋石油勘探开发正在向深水进军。目前,石油钻井工作水深已达到3000m,钻井深达12000m的第六代深水半潜式平台的需要量持续增长[1],而深水半潜式起重铺管船的需求量也与日俱增。

基于有关课题,海洋石油工程(青岛)有限公司(简称青岛公司)深入开展了半潜式起重铺管船建造技术的相关研究。结合公司现有场地船坞设备设施情况,以及未来可能在青岛场地施工建造的半潜式铺管船船型情况,本文对深水半潜式平台坞内合拢方案进行对比分析研究。基于一种典型滑移顶升设备,描述了顶升滑移合拢方案的施工流程,并进行了风险分析,可为国内船厂建造半潜式起重铺管船等半潜式海洋平台的坞内合拢施工提供参考。

1 半潜式平台坞内合拢技术现状

目前,第六代深水平台的建造主要集中在新加坡、韩国与几个欧洲国家。国内建造半潜式平台的船厂有中集来福士、中远船务及外高桥造船厂。

一般总组分段合拢的原则是:分段要尽可能充分利用船厂平台的起重能力,组成大的总段,再通过大型龙门吊或者坞吊以及顶升滑移设备,总装合拢成巨型总段,大幅度减少搭载工作量,从而缩短船坞周期和建造周期。

根据船厂的设备起吊能力及所需的设备资源配置,建造半潜式海洋平台船坞内总体合拢方式主要有以下几种:分段吊装合拢,巨型总段吊装合拢,提升、滑移合拢,顶升、滑移合拢。各种合拢方式在半潜式平台建造中均有广泛应用。

2 半潜式平台坞内合拢技术方案分析

2.1 分段吊装合拢

分段吊装合拢技术,是指在分段预制完成后,在船坞内利用大型起重机(例如船坞龙门吊),将大分段逐一吊装至预定位置,并且焊接合拢,即所谓连续块堆积的建造方法。这是一种从底部到顶部顺序建造船体的方式。该方法在常规船舶的建造中应用广泛。

当船厂起吊能力有限时,可采用分段吊装合拢方案,即根据船厂船坞龙门吊起吊能力,进行分段划分,同时对分段进行总段定义,主要的分段建造、分段装配成总段工作仍然在场地建造完成,然后采用分段/总段运输车将总段运输到船坞指定位置,采取类似“搭积木”的方式,对整体平台从下到上进行合拢装配,整个合拢装配过程在干船坞进行[2]。分段吊装合拢过程如图1所示。

图1 分段吊装合拢Fig.1 Segment lifting integration

采用分段吊装合拢方案建造半潜式平台,合拢技术与船厂建造常规船舶时相同,技术相对成熟,施工风险易于控制。如果分段划分得当,对其他厂商的设计依赖性小,则建造过程中与设备厂商的协调难度相对较小。但合拢作业占用船坞周期较长,限制了船厂的产能。同时,这种建造方式涉及大量高空作业,需要搭建大量的脚手架设备,并且分段存在较大的悬臂结构,需要设置大量的临时加强结构。因此,分段吊装合拢方式总的作业周期较长,施工成本较高。

2.2 巨型总段吊装合拢

巨型总段吊装合拢方式中,上部模块和船体单独建造。二者建造完成之后,将上部模块漂浮运输至巨型起重机下方。利用巨型起重机,将上部模块整体吊起,然后将船体通过漂浮方式就位于船体的正下方。将上部模块下放至船体之上,完成二者的合拢作业。

巨型总段吊装合拢方式中,所需要的关键设备为巨型起重机,其起升能力至少10000t。目前,国内仅烟台中集来福士船厂拥有20000t的固定龙门吊,如图2所示,该龙门吊的能力是其他同类设施的三倍,工时可降低一半。因此,烟台中集来福士船厂采用的上部壳体一次性整体吊装合拢技术降低了高空作业量并允许主体与甲板箱体的同时建造。此合拢方法使传统的海工项目建造周期缩短近6个月,也是当今世界上最经济、最安全、最快捷的大合拢方式,整体合拢模式使半潜式钻井平台的建造时间节省约200万工时,缩短船舶建造周期20%以上,提高了建造质量、生产效率和施工的安全性[3]。

但这种巨型总段合拢受到船厂设备能力限制,其他船厂在不具备大型起吊设备的情况下,不宜采用。

2.3 提升、滑移合拢

提升、滑移合拢方法是目前使用较多的一种方法,主要通过提升装置将上部组块提升到一定高度,然后利用滑移装置将下部船体移至上部组块底部,最后通过提升装置使上部组块下降,实现半潜式平台的整体合拢,如图3所示。目前提升、滑移技术已经相对比较成熟,而使用此方法的主要限制因素在于上部组块的整体提升强度[4]。

图2 巨型总段吊装合拢Fig.2 Huge total-segment lifting integration

图3 提升、滑移合拢Fig.3 Hoisting and skidding integration

这种合拢方法受限于船厂自身的建造起吊能力,上下模块合拢工作需要在干船坞进行,对于资源、场地、设备等规划要求较高。由于提升塔架提升能力的约束,对于上部船体的质量有不同程度的要求,提升质量一般在10000t以下。因此,对于上部船体的舾装及设备安装要进行严格控制,整体船坞周期在6个月以上。总装合拢时,尤其需要注意提升塔架的提升能力及多个液压提升装置的同步作业能力,还要特别关注液压提升装置的操作性和安全性[5-6]。

2.4 顶升、滑移合拢

顶升、滑移合拢方法是近几年新兴的一种合拢方法,主要通过顶升装置将上部组块顶升到一定高度,然后通过滑移装置将上部组块高空滑移至下部船体的顶部,最后通过滑移装置的同步下降实现上下模块的整体合拢,如图4所示。

图4 顶升、滑移合拢Fig.4 Jack-up and skidding integration

相比于提升、滑移合拢,顶升、滑移合拢方法主要优点在于既可以保证上部组块和下部船体独立建造,使得建造施工作业可以全面开展,节约建造工期,同时,其对上部组块的强度要求较低,对详细设计和基本设计的影响相对较小,并能够节约用于临时支撑的钢材使用量。因此,顶升、滑移合拢方法后期的应用前景更为广阔。下文将详细介绍一种深水半潜式起重铺管船的船坞内顶升加滑移方式的合拢方案。

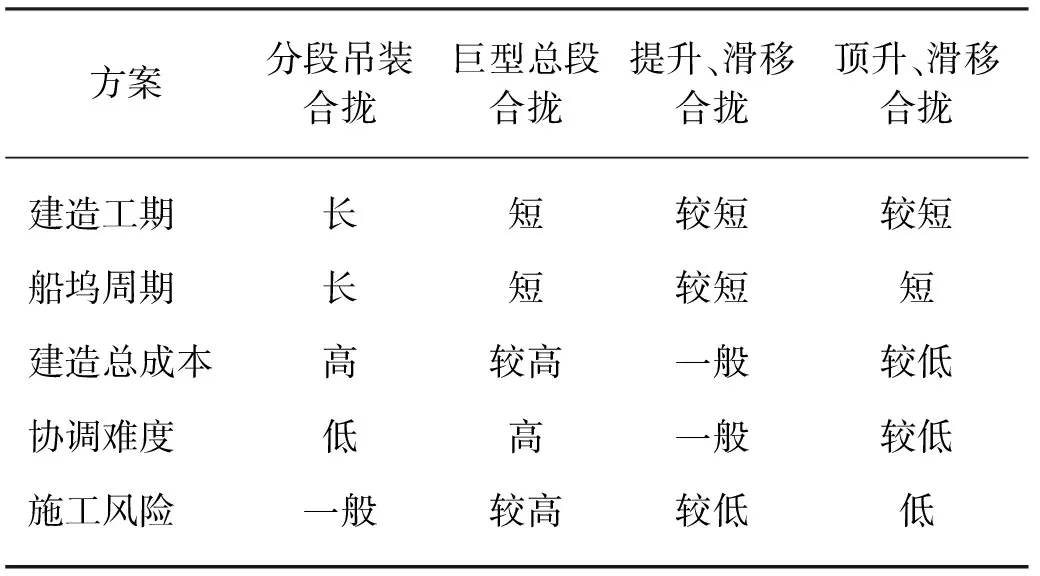

依据上述4种半潜式平台在船坞内总装合拢技术方法的描述,分别从建造周期、船坞周期、建造总成本、协调难度、施工风险角度评价,得出合拢方案对比分析表,如表1所示。

表1 合拢方案对比Table 1 Comparison among integration methods

根据表1分析可知,顶升、滑移合拢方案是一种建造工期和船坞周期短、成本和协调难度较低、施工风险低的合拢方案,建议采用此种合拢方法为深水半潜式起重铺管船的研究方向。

3 顶升、滑移合拢方案分析

3.1 技术现状

顶升、滑移合拢技术是较为新颖的一种半潜式平台合拢方法。国外在20世纪70年代便实施过大型结构物的大位移顶升。现今世界上顶升技术较为成熟的主要是荷兰的Mammoet公司和英国的ALE公司。国内大型海洋结构物顶升的案例较少,且主要技术被国外公司掌握。

目前掌握滑移技术的公司较多。国外主要是英国的ALE公司、意大利的Fagioli公司和荷兰的Mammoet公司三家实力较强;国内具有相关经验的公司主要是上海同济宝冶公司和江苏华能建设集团。

3.2 顶升、滑移设备简介

本合拢方案以拟采用某顶升滑移设备为例,进行相应施工流程分析。

顶升设备:每套顶升系统的顶升能力为5200t,多台顶升设备可以通过电脑进行同步控制,实现结构物的同步顶升和下降。顶升设备如图5(a)所示。

滑移设备:单台滑移装置的承重能力为1000t,滑移装置的顶端均安装了液压千斤顶,其高度在一定范围内是可以调节的,多台滑移装置可以通过电脑进行同步控制,实现结构物的同步顶升和下降[7]。滑移设备如图5(b)所示。

对于深水半潜式起重铺管船,顶升方案中布置16套顶升设备,总顶升能力达83200t;滑移方案采用70个1000t液压滑靴和70个83t动力单元。

(a) 顶升设备

3.3 顶升、滑移合拢方案施工流程分析

3.3.1整体合拢方案对比概述

巨型总段吊装合拢,该铺管船的上部组块重量超过40000t,而青岛公司的起重机为800t龙门吊,不能够一次将该船的上部组块吊起。因此,不建议采用此方案。

提升、滑移合拢,该铺管船的上部组块重量超过40000t,提升塔架的提升重量一般在10000t以下,提升能力不足,且提升塔架后面需要设置塔架的固定装置,无论是通过压载块固定塔架或者是通过改造地基的方式固定塔架,船坞尺寸均不足。因此,不建议采用此方案。

经分析,该铺管船可以采取的合拢方式为分段吊装合拢和顶升、滑移合拢。又由于分段吊装合拢的建造总成本和建造周期较长,青岛公司建造该深水起重铺管船可优先采用顶升、滑移的合拢方案。

3.3.2总段划分

根据计划建造的半潜式起重铺管船的主尺度、布置及结构特点、上部组块与船体的重量,结合青岛公司的场地特点和船型特点,半潜式起重铺管船的长度为180m,青岛公司的船坞宽度为110m,所以该船只能在坞内纵向建造。

总段合拢包括三部分,即上部组块巨型总段合拢和两个船体巨型总段的合拢。其中两个船体总段的合拢方式完全相同。子分段在分段预制车间制作,通过平板车运输到结构预制场地,进行吊装、翻身、合拢。然后通过800t龙门吊,将分段按顺序依次吊起,移动至就位地点进行大型分段合拢作业。

3.3.3顶升、滑移合拢方案综述

三个巨型总段建造完成之后,通过顶升设备,将上部组块顶起至略高于最大型深高度。通过滑移设备,将两个船体总段平行滑移,至上部组块正下方,降低上部组块,使其与立柱接触完成重量转移,然后焊接上部组块底板与立柱,完成三个总段的合拢。然后,将重量由滑靴转移至合拢墩,之后撤出所有顶升与滑移设备。将船体的水平支柱通过临时滑移装置运至平台下方。在上部组块底部设置电动绞车作为临时吊机,吊起水平支柱至其所在位置,通过焊接将两侧船体模块通过支柱连接到一起,完成平台的主体合拢作业。

3.3.4顶升、滑移合拢方案的施工流程

顶升、滑移合拢施工流程如图6所示。

顶升、滑移合拢具体施工步骤如下。

(1) 在船坞内布置船体的建造墩和上部组块的建造滑靴,并分别在其上建造船体和上部组块。

(2) 待船体和上部组块建造即将完工时布置顶升塔架基座。

(3) 在顶升塔架基座上安装顶升设备。

(4) 布置顶升过程中的缆风绳。

(5) 进行顶升设备测试,对上部组块进行测重,之后进行顶升作业。

(6) 上部组块被顶起后撤掉建造滑靴。

(7) 安装滑移轨道,滑移轨道上铺设特氟龙板。

(8) 安装滑移设备,包括1000t滑靴、83t推拉动力单元和滑移箱型梁。

(9) 第一次重量转移,通过升降式滑靴将船体从支墩上转移到滑靴上。

(10) 撤建造墩,布置船体滑移后落座需要的支墩。

(11) 进行滑移设备测试,开始滑移作业。

(12) 船体分段滑移到指定位置后进行船体合拢作业,之后利用液压滑靴进行船体的测重作业,得到重量和重心。

(13) 第二次重量转移,通过升降式滑靴将船体从滑靴上转移到支墩上。

(14) 船体坐墩后拆除滑移设备和滑移轨道。

(15) 拆除滑移轨道后在滑移轨道处楔入剩余船体所需合拢墩。

(16) 进行合拢作业,合拢完毕后拆除顶升设备,将顶升设备打包吊出场地。

(17) 坞内顶升滑移合拢作业结束。

3.4 顶升、滑移合拢方案施工风险分析

顶升滑移合拢技术只需要将上部组块转移到运输滑车上,顶升高度也较低,一般为20多米。如果高度增大,需考虑风带来的影响,顶升高度越高,上部组块和顶升塔架的稳定性越难保证。考虑到本课题研究的半潜式起重铺管船上部组块的顶升高度将近40m,若采用该合拢方案,则需要与设备厂家进行精密计算,验证塔架侧向风的影响,提出切实可行的塔架安全设计和施工方案。

图6 顶升、滑移合拢施工流程图Fig.6 Flow chart of jack-up and skidding integration process

4 结 语

本文基于4种常见的半潜式浮式平台的船坞合拢方案,进行对比分析研究,并就半潜式起重铺管船的坞内顶升滑移合拢方案的设备需求,施工流程和施工风险进行了阐述。

分段吊装合拢工期长,利用吊机资源多,占用船坞时间长,建造总成本高,但协调难度低,施工风险小,适合不具备万吨级大型起重设备的小型船厂;巨型总段合拢工期短,但必须具备上万吨级的吊机设备,占用船坞时间短,建造总成本较高,适用于具备万吨级大型起重设备、规模化生产的船厂;提升、滑移合拢工期较短,占用船坞时间较短,建造总成本较高,优点是协调难度低,施工风险小,但提升塔架占用船坞空间大,工装成本高。

相比于以上三种合拢方案,顶升、滑移合拢工期较短,占用船坞时间较短,建造总成本低,协调难度低,施工风险小,是一种比较新式的半潜式平台坞内总装合拢方法。其对上部组块的强度要求较低,节约工装钢材,适用范围广,后期的应用前景广阔。

对于本文研究的起重铺管船而言,选择合适的船坞合拢方案,与分段和总段划分、龙门吊起吊能力、风险承受度、船坞周期、施工成本等因素密切相关。在半潜式起重铺管船具体建造时,合拢方案需结合青岛公司船坞主尺度、船坞地基承载力、坞内合拢垫墩高度、铺管船出坞方案的最低吃水深度要求等情况,进行详尽的分析。总之,具体实施时很多因素均需要提前考虑,并出具严谨的实施方案和解决方案。

[1] 栾苏,韩成才,王维旭,等.半潜式海洋钻井平台的发展[J].石油矿场机械,2008,37(11):90.

Luan Su,Han Cheng-cai,Wang Wei-xu,et al.Development of semi-submersible rig [J].Oil Field Equipment,2008,37(11):90.

[2] 陈刚,吴晓源.深水半潜式钻井平台的设计和建造研究[J].船舶与海洋工程,2012(1):9.

Chen Gang,Wu Xiao-yuan.Study on design and construction of deepwater semi-submersible drilling platform [J].Naval Architecture and Ocean Engineering,2012(1):9.

[3] 王英豪.上部组块提升系统塔架的可靠性优化研究[D].大连:大连理工大学,2012.

Wang Ying-hao.Research on reliability optimization of the tower of topside lifting system [D].Dalian:Dalian University of Technology,2012.

[4] 宋立新,石继程,于娜,等.半潜式平台总装合拢技术方案[J].中国造船,2014,55(增刊2):12.

Song Li-xin,Shi Ji-cheng,Yu Na,et al.Solutions of mating deck with hull for semi-submersible platform [J].Shipbuilding of China,2014,55(S2):12.

[5] 张宜群,宋友良.半潜式钻井平台总装合拢技术方案研究[C].第四届全国船舶与海洋工程学术会议论文集,2009:524.

Zhang Yi-qun,Song You-liang.Methods for the installation of semi-submersible drilling unit [C].Proceedings of the 4th National Conference on Ship and Ocean Engineering,2009:524.

[6] 韩华伟,李磊,贺昌海,等.半潜式钻井平台总装建造技术研究[J].船舶工程,2013,35(1):103.

Han Hua-wei,Li Lei,He Chang-hai,et al.General assembly construction study research of semi-submersible drilling platform [J].Ship Engineering,2013,35(1):103.

[7] 陈广宁,李勇,冯丽梅.一种张力腿平台的陆地顶升滑移方案[J].中国海洋平台,2016,31(6):34.

Chen Guang-ning,Li Yong,Feng Li-mei.The TLP’s integration method of jack-up and skidding [J].China Offshore Platform,2016,31(6):34.