半潜式起重铺管船生活楼建造技术研究

王 阔,刘 磊,周 武,刘广辉,陈 品

[海洋石油工程(青岛)有限公司,山东 青岛 266520]

0 引 言

半潜式起重铺管船是深水海洋工程系列化深水船队必不可缺的船型,是深海油气开发的顶级作业装备。半潜式起重铺管船具备耐波性好、起重量大、稳性好、环境适应性强、动力定位等级高、J-lay铺管系统效率高等特点[1-2],能显著提高作业安全性和作业效率,在海洋工程领域具有重要地位和前景[3]。

生活楼模块是半潜式起重铺管船的重要组成部分,由生活甲板、驾驶甲板、罗经甲板等多层结构组成。针对半潜式起重铺管船生活楼建造技术研究,本文主要根据其特点,划分为多个分段,考虑采用一体化建造工艺进行建造,以提高建造效率、保证施工质量。

1 半潜式起重铺管船生活楼的特点

1.1 生活楼尺寸大

该半潜式起重铺管船在设计时,考虑其具备生活支持功能,所以该生活楼(见图1)的尺寸远大于常规项目。其主尺度为:长度90m,宽度30m,高度28m;定员550人。同时为充分采光及通风,该生活楼采用双塔楼设计,长度90m,宽度12m,通风采光区长度90m,宽度6m,两个塔楼采用栈桥及斜梯结构相连接。

图1 生活楼示意图Fig.1 Diagram of living quarters

1.2 整体结构强度较弱

该生活楼整体跨度大,达到90m,为细长体结构,主体结构刚度和强度普遍较弱。同时为满足一体化建造需求,各专业提前预装,增加了吊装重量,容易造成吊装时整体结构变形及局部结构失稳,从而达不到建造精度要求。

1.3 舱室复杂

该生活楼舱室多,除常规居住舱室及辅助舱室外[4-5],还设计了大型厨房操作区、餐厅、电影院、健身房等,如图2所示。在生活楼建造过程中,应充分考虑生活楼舱室布置,合理进行结构分片及一体化施工设计。

图2 舱室布置图Fig.2 Diagram of cabin plan

2 生活楼建造技术研究内容

2.1 一体化建造工艺特点

一体化建造是当前海洋平台建造发展的方向和趋势。一体化建造模式主要是根据建造预舾装和生产场地基础设施情况要求,对设计方法、采办策略及建造工序等进行革新,同时采用标准化的安装件,在预舾装阶段完成结构、机管电仪各专业的安装及整体涂装,减少运输、切割、焊接工作量和脚手架高空作业,缩短建造周期,减少施工工时,从而降低成本。

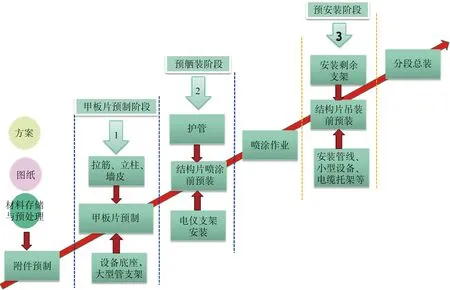

生活楼一般建造周期短,涉及多专业施工,交叉作业项多,所以生活楼一体化建造势在必行。一体化建造主要是将机械、配管、电仪、舾装等专业部分工序前移,在结构片预制阶段同时进行,实现整体涂装,在分段总装之前,各专业大部分安装作业完成。一体化建造工艺流程如图3所示。

2.2 甲板片预制阶段

甲板片预制工作是生活楼一体化建造的基础。合理的分片及良好的建造精度将为后续一体化建造及分段吊装提供保证。

2.2.1甲板片的划分

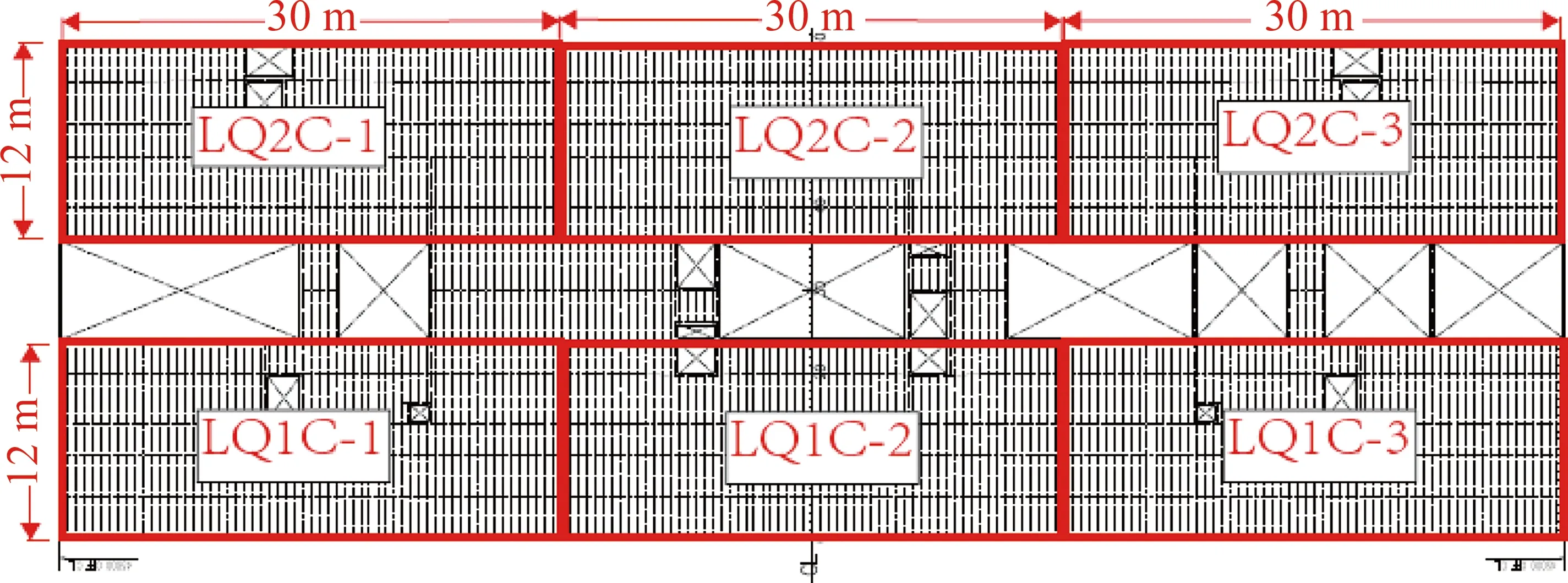

甲板片划分应考虑以下基本因素:分片重量限制,分片尺寸限制,一体化建造工艺要求,舱室布置特点,吊装和运输强度要求等。该生活楼主要分为A~F甲板,如图4所示。除主要甲板外,该生活楼还包含驾驶甲板、罗经甲板及飞机甲板,位于F甲板上方。为保证建造精度及吊装要求,初步将每个塔楼每层甲板片分为3部分,如图5所示,后续具体施工时,可根据具体图纸及一体化施工情况,考虑减少分片数量,提高施工效率。两个塔楼LQ1与LQ2同时开工建造。

图3 一体化建造工艺流程图Fig.3 Flow chart of integration construction

甲板片采用正造方式,主要预制流程如下:(1)摆放垫墩及临时支撑,根据一体化安装条件确定合理垫墩高度;(2)主结构梁就位并点焊固定,并在主梁上划出小梁位置;(3)其他型材根据划线位置与主结构梁进行点焊固定;(4)根据焊接原则,进行甲板片焊接。

图4 生活楼剖面图Fig.4 Living quarter section

图5 C甲板分片图Fig.5 Panels on C deck

2.2.2甲板片预制阶段精度控制

甲板片的建造精度主要通过立柱轴线位置来进行控制。在预制过程中,通过合理的杆件焊接顺序,充分考虑焊接收缩余量来保证甲板片的建造精度。具体要求如下。

(1) 型材焊接:在型材组对完成后,应在测量水平度及对角线是否满足精度要求后再进行焊接,焊接原则上自中间向四周施焊,先焊接腹板与翼板的焊缝,再焊接腹板与腹板,最后焊接翼缘与翼缘。

(2) 甲板板焊接:甲板板在划线下料时,应留出足够的焊接收缩量,焊接时由中间向四周焊接,先焊小梁与甲板,再焊接主梁与甲板,以控制焊接变形,保证建造精度。

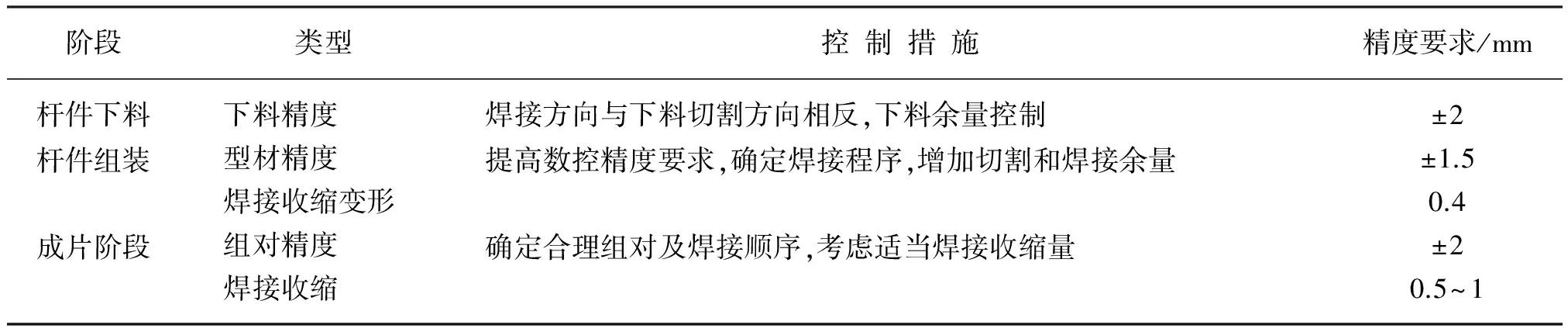

具体的精度要求及控制措施如表1所示。

表1 精度控制Table 1 Precision control

2.3 分段一体化建造阶段

2.3.1半潜式起重铺管船生活楼一体化建造流程

在确定甲板片分片方式后,根据图纸及材料预制情况,进行一体化建造。以LQ1塔楼某一分段为例,具体流程如下。

(1) 主甲板与A甲板之间拉筋、立柱及部分墙皮散装。

(2) 预制完成LQ1A-1甲板片后,安装LQ1A-1甲板片上的护管、设备底座、管支架,并安装LQ1A-1与LQ1B-1甲板片之间的拉筋、立柱、设备底座、墙皮等,参考图6(a)。

(3) 预制LQ1B-1甲板片,同时安装LQ1B-1甲板片上B甲板与C甲板之间立柱、拉筋。

(4) 将LQ1A-1及LQ1B-1预制成空间结构片LQ1AB-1分段,参考图6(b)。

(5) 根据甲板片预制方案,安装剩余各专业一体化清单,参考图6(c)(d),安装LQ1AB分段吊点及临时加强。

(6) 对于无法进行预舾装的焊接位置进行保护,同时对于特殊材料进行保护后,整体对LQ1AB-1分段进行喷涂,完成后运输至总装区域。

(7) 在总装区域安装剩余一体化结构、门窗、小型设备、风管、管线、卫生单元、电仪支架、电缆等。

(8) 进行分段集成总装。

其他分段按上述流程同样完成一体化建造,其中CD甲板、EF甲板、驾驶甲板与罗经甲板分别预制成结构分段,直升机甲板单独预制。

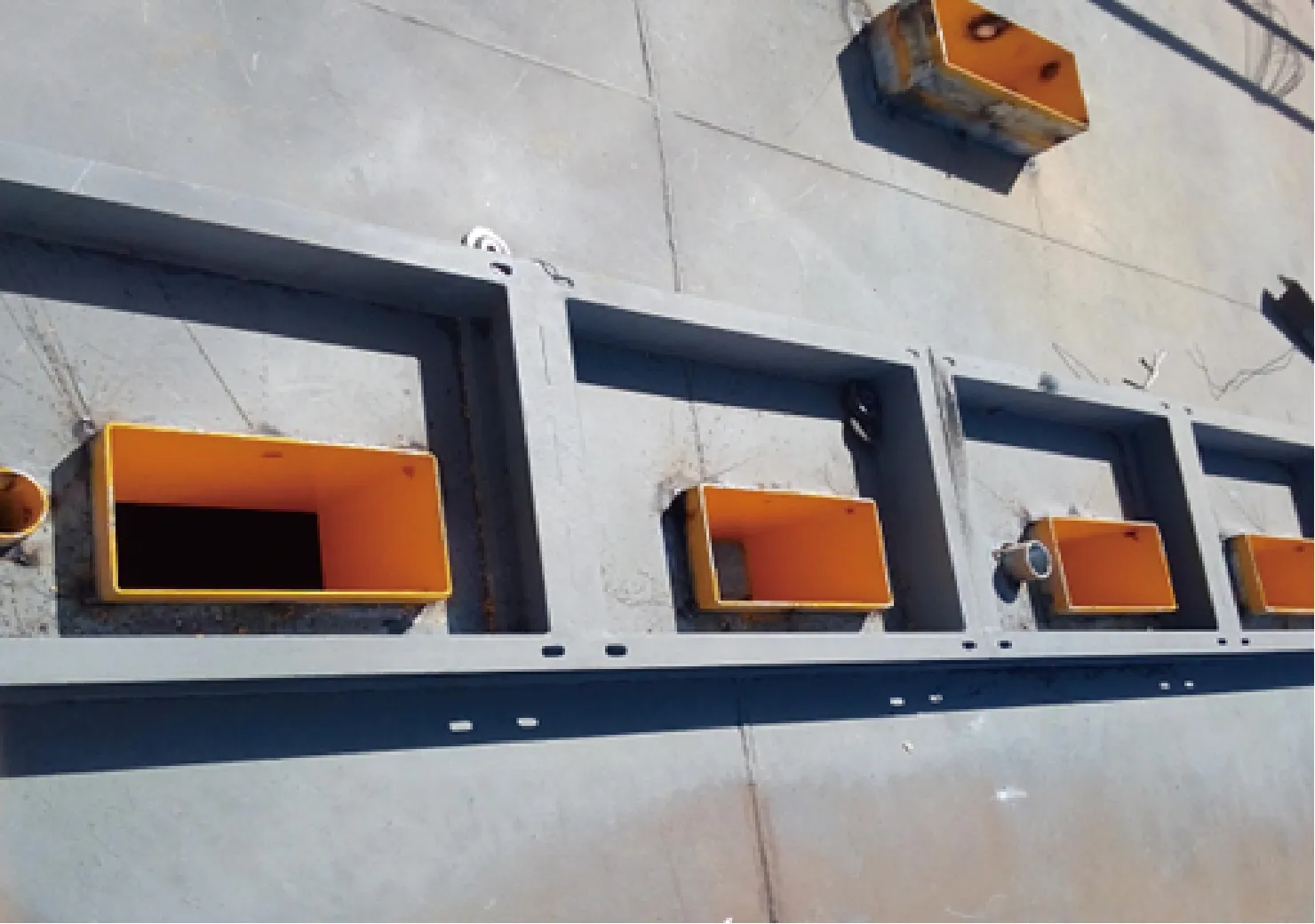

(a) 安装拉筋、立柱、墙皮

(b) 空间结构片合拢

(c) 电缆护管预安装

(d) 保温钉预安装

2.3.2分段一体化建造阶段精度控制

在各个分段预制完成后,应对分段整体进行尺寸测量,产生误差及时调整,并且对于合拢口位置杆件应预留30~50mm余量,以保证总装精度。同时在该阶段,应在结构片尺寸检验合格后,再进行其他专业施工,尤其是划线开孔等作业。对于机械模块等相关设备其设备底座支撑的结构杆件,应按照设备安装精度要求加以控制。

2.4 分段总装阶段

2.4.1总装流程

在分段总装之前,在满足吊装能力的前提下,各专业构件及相关设备都应安装完成。该半潜式起重铺管船生活楼含直升机甲板共分为20个分段。在各个分段总装完成后,安装两个生活塔楼之间的栈桥及斜梯等散装构件。

2.4.2总装阶段精度控制

总装阶段精度控制主要考虑吊装作业的影响。吊装作业应符合以下原则:(1)吊点布置合理。由于生活楼结构强度弱,在吊装时应合理布置吊点,尽可能保证分段受力均匀,减少结构吊装变形,在技术条件允许的情况下多布置吊点,使用多个钩头,使其负载均布。(2)整体吊装时,除需校核吊点局部强度及分段整体强度外,还应对一些强度比较弱的部位提前进行结构加强。

2.5 生活楼一体化建造工艺的优势分析

该半潜式起重铺管船生活楼尺寸远大于普通生活楼,采用一体化建造具有明显的优势,可达到降本增效的目的。工期方面,该生活楼分段多,同时开始预制工作,采用一体化建造,工序前移,提高生活楼建造效率,减少总装阶段工作量,保证了项目的建造进度,极大地缩短了船坞总装时间。成本方面,采用一体化建造可有效减少高空吊装作业,节约吊机资源,减少油漆破坏,降低了补漆量,从而提高产品质量、节约建造成本。

3 生活楼一体化建造注意事项

3.1 设计阶段

(1)详细设计应充分考虑生活楼建造方法,由于生活楼整体强度较弱,在设计阶段应充分考虑生活楼分段吊装及总装需要,合理进行结构设计;(2)详细设计各个专业出图及材料采办工作应同时开展,避免因图纸或材料问题影响一体化施工;(3)各专业支架类结构设计标准化,从而可以提高采办、预制、安装效率。

3.2 施工阶段

施工阶段应充分考虑一体化建造需要,合理布置垫墩,满足运输需要。在整体喷涂作业前,对部分结构应做好保护,防止二次污染。吊装作业前,应充分考虑结构强度和现场吊机资源情况,以免对结构物及工期造成影响。

4 结 语

一体化建造工艺是当前海上平台建造的发展方向。本文以半潜式起重铺管船生活楼为例,针对其特点,确定双塔楼同时开工建造的方式,采用一体化建造工艺,并依据结构特点及舱室划分合理考虑分片尺寸,对甲板片预制阶段、一体化建造阶段及总装阶段的建造流程和精度控制进行了研究,为项目开展奠定了基础。同时,为使后续项目有效开展一体化建造,提出如下建议。

(1) 项目前期:应树立一体化项目理念,从项目总体出发,明确一体化建造实施的目标,编制详细的一体化建造计划,以建造计划来有效推动项目设计、采办、到货等计划以满足施工需求。

(2) 详细设计阶段:舱室划分、结构设计等应考虑施工阶段工艺及吊装需要,合理安排各专业出图时间,为后续采办、建造创造有利条件。同时设计的安装件应标准化、通用化,提高预制效率,方便现场施工。

(3) 建造阶段:根据结构形式,合理考虑施工顺序,保证精度要求。分片划分时应充分考虑舱室布局,分片强度计算时可适当考虑将已安装的墙皮等构件参与结构强度计算,以提高预舾装率。分段总装时,应合理布置吊点,保证各分段受力均匀。

[1] 彭小佳,宋安科,何宁,等.深水半潜式起重铺管船船型优化方法[J].中国海洋平台,2015,30(6):20.

Peng Xiao-jia,Song An-ke,He Ning,et al.Hull optimization for deepwater semi-submersible crane vessel [J].China Offshore Platform,2015,30(6):20.

[2] 罗超,王琮,毛建辉.深水半潜式起重船J-lay系统布置研究[J].船舶,2011,22(5):5.

Luo Chao,Wang Cong,Mao Jian-hui.An investigation on J-lay system arrangement of deepwater semi-submersible crane vessel [J].Ship & Boat,2011,22(5):5.

[3] 杨辉,陈峰.大型深水半潜式起重铺管船船型优化与分析[J].中国海上油气,2015,27(5):109.

Yang Hui,Chen Feng.Optimization and analysis of large deep water semi-submersible heavy-lift pipe-laying vessels [J].China Offshore Oil & Gas,2015,27(5):109.

[4] 苏新福,曹志强,徐青,等.海上固定平台生活楼的设计[J].中国造船,2007,48(增刊):253.

Su Xin-fu,Cao Zhi-qiang,Xu Qing,et al.Living quarter design of offshore fixed platform [J].Shipbuilding of China,2007,48(S):253.

[5] 袁行伟,李拓夷,郭术彪,等.张力腿平台轻型生活楼方案[J].海洋工程装备与技术,2016,3(3):189.

Yuan Xing-wei,Li Tuo-yi,Guo Shu-biao,et al.Lightweight living quarters scheme for tension leg platform [J].Ocean Engineering Equipment and Technology,2016,3(3):189.