基于模糊控制技术的马铃薯储藏环境智能监控系统设计

杨国威+王福平

摘要: 针对马铃薯在储藏过程中对环境的要求,在充分研究影响马铃薯储藏因素的基础上,分析马铃薯不同储藏阶段的环境参数要求,提出以模糊控制技术为核心的温度、湿度、二氧化碳浓度采集控制系统。储藏库中的单片机将传感器采集的环境参数数据通过通用分组无线服务(GPRS)模块传输到服务器数据库,将马铃薯储藏阶段的环境要求和模糊控制技术结合,系统对单片机发出指令,通过控制继电器来控制环境调节设备,以达到最佳储藏环境的要求。结果表明,该系统能够准确地控制马铃薯储藏环境参数的变化,保证马铃薯处于最佳储藏环境。

关键词: 马铃薯;单片机;模糊控制;GPRS;储藏环境;智能监控

中图分类号: TP273+.5 文献标志码: A

文章编号:1002-1302(2017)22-0244-03

西北地区为干旱、半干旱气候,光照强,昼夜温差大,气候冷凉,适合马铃薯种植,其种植面积广阔。随着我国马铃薯主粮化战略的启动,进一步推动了马铃薯产业的发展。人们对马铃薯营养价值的认知度有所提高,结合马铃薯加工技术的发展,对马铃薯的需求量越来越大,种植面积也在不断增长。目前,新疆、甘肃、宁夏、内蒙古等地区的马铃薯加工企业已有一定的规模,分别分布在产业的原料生产、粗加工、深加工等领域[1],但是,与发达国家相比,我国马铃薯产业的发展水平总体落后,经济效益没有完全发挥出来[2]。在马铃薯储藏方面,我国目前的储藏方式相对落后。以宁夏地区为例,储藏库基本依赖于自然环境,人为干预因素较少。

为了使整个马铃薯储藏库各个角落的温度、湿度控制在最佳值,必须先获取准确的环境参数[3]。本试验针对宁夏地区南部山区马铃薯的大面积种植和大量储藏,设计了1套集监测、决策和控制为一体的马铃薯储藏库环境智能监控系统。根据每个储藏库不同的建筑结构和建筑面积,采用不同数量的采集节点设计,节点之间通过485通信方式组成一个合理的信息采集网络。同时建立1套模糊控制系统,以达到对马铃薯储藏环境参数的有效控制,提高马铃薯储藏的经济效益。

1 系统方案设计

如图1所示,马铃薯储藏环境远程监测系统由节点传感器模块、下位机控制中心、显示模块、执行模块和远程监控中心等组成。

根据马铃薯储藏库结构和面积的不同,须要部署的传感器节点数量不同[4],利用485总线技术,可以为节点数量的增加和减少提供较大的方便[5]。节点传感器采集到的信息通过485总线传输到下位机控制中心,经过单片机处理之后,环境参数信息一方面进行显示,另一方面将数据通过数据传输单元(DTU)中的通用分组无线服务(GPRS)模块传送至计算机中的数据库,GPRS模块与计算机通过网络连接,利用传输控制协议(TCP)进行通信。远程监控中心通过调用数据库中的信息,利用模糊控制技术分析判断,计算出每种设备的工作时间,并将设备的工作时间存储至数据库中,同时将控制信号通过GPRS发送至下位机,下位机对执行模块下达控制命令。用户可以通过登录浏览器查看实时采集和上传的环境参数信息和控制信息。

2 智能控制器设计

马铃薯储藏可分为入库阶段、储藏阶段和出库阶段,每个阶段的环境参数需求各不相同。本试验就马铃薯储藏休眠阶段的温度参数需求,对模糊控制规则表的设计进行详细说明,其他阶段设计方法均一致。

2.1 模糊控制器的设计

如圖2所示,本试验设计的模糊控制器是一个双输入-单输出二维温度参数调节模糊控制器。该模糊控制系统能根据设定的温度参数,通过对输入量的模糊化,并利用知识库和专家经验进行模糊推理设计控制规则,最后对输出量进行反模糊化,从而控制继电器的开关,实现对温度设备的控制。

2.2 模糊控制器参数确定

在马铃薯储藏阶段,以环境温度作为控制临界点,输入变量为环境温度值偏差e(t),变化率为ec(t),输出量为继电器控制时间u(t),采样周期为20 min。吴晓玲等的研究表明,0~4 ℃短期贮藏时,马铃薯蛋白质的含量最高,适合鲜食马铃薯的贮藏[6]。设置偏差e(t)的基本论域为[-4,4],经过几个采样周期的测定,温度值偏差变化率ec(t)的论域为[-1.8,1.8]。通过试验,结合现有设备, 当温度从偏差值上

升到正常值,所需时间约为30 min,故系统的输出量u(t)的论域为[0,40]。本系统设计的模糊控制器2个输入变量的语言值的个数均为7个,输出变量的语言值的个数也为7个,如下所示:

3 试验分析

3.1 仿真试验

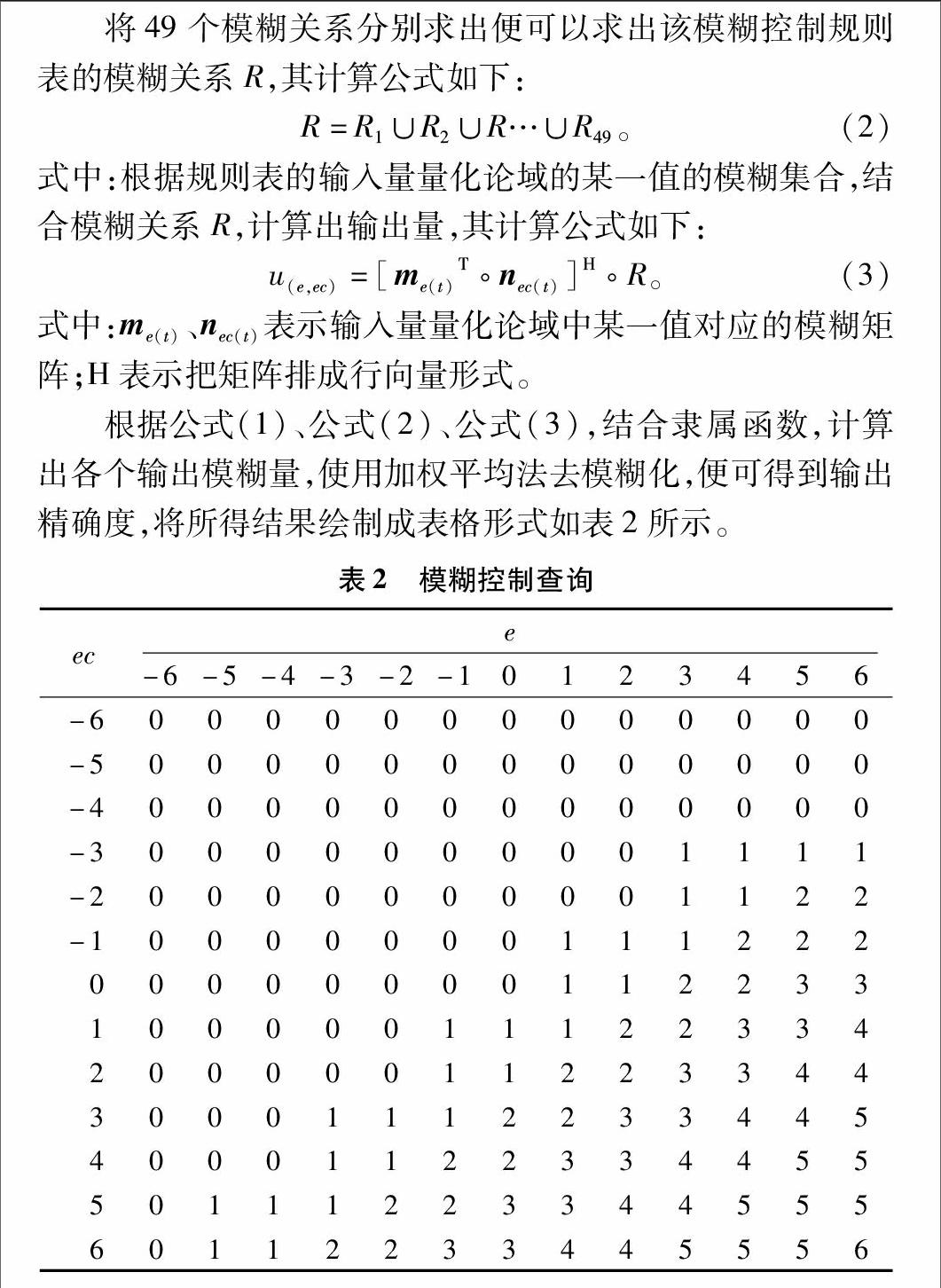

利用MATLAB软件进行仿真试验,得到系统输出量的曲面图。如图5所示,曲面图中每个坐标轴分别表示1个模糊变量,模糊变量论域由坐标轴的范围表示。将输出变量的曲面图与模糊控制查询表进行比对,更有利于模糊控制表设计的合理化[10]。

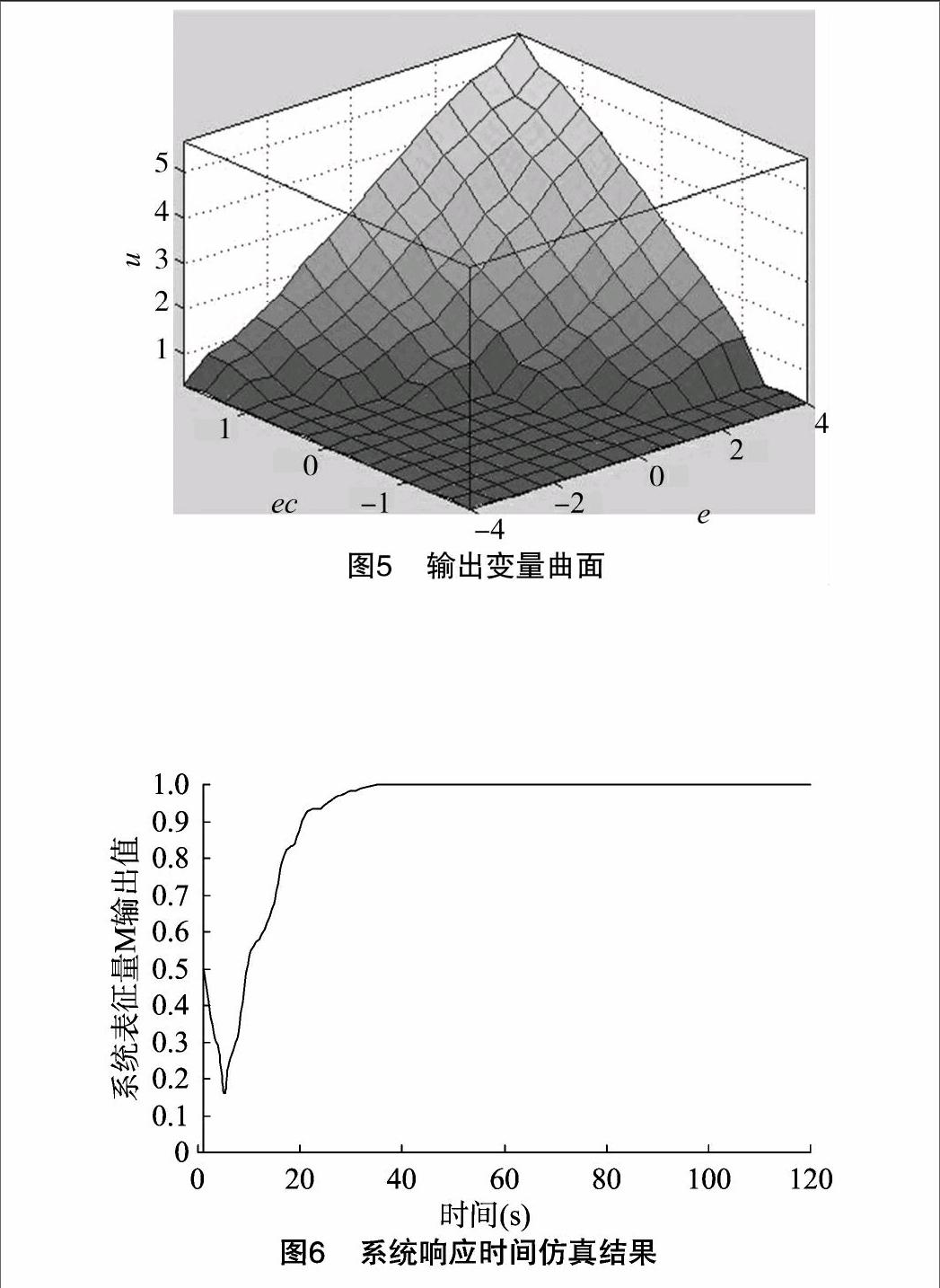

对于系统的响应稳定时间,利用MATLAB软件对整个系

统进行仿真试验[11]。由图6可知,该系统约在35 s时,系统表征量M输出值趋于稳定,可见系统的稳定响应时间大约在系统开始运行35 s之后,可以较好地对其进行控制。

3.2 控制试验

该系统是针对马铃薯储藏阶段设计的模糊控制器,根据分析将其参数标准值设置为3,差值论域上限为4,差值论域下限为-4,差值变化率上限为1.8,差值变化率下限为-1.8,量化因子ke为0.75,量化因子kec为3.3,比例因子ku为5,采样周期为20 min。

控制决策信息显示界面如图7所示,图中显示的为2015年4月20日09:00—16:00的决策信息,通过该界面可以查看系统决策出的控制时长,每个采样周期决策1次。

系统默认的第1次采集的环境温度值为9.82 ℃,系统从09:00开始运行,此时便开始第2次环境温度信息采集,通过这2个数据进行决策,此时系统得出的决策信息精确性比较差,执行模块对第1次决策信息不进行操作,因此系统实际控制继电器是从第2次决策开始。endprint