晶体管微电弧电源主电路与驱动电路设计

刘叶归,曹彪

(华南理工大学机械与汽车工程学院,广东广州510640)

晶体管微电弧电源主电路与驱动电路设计

刘叶归,曹彪

(华南理工大学机械与汽车工程学院,广东广州510640)

针对传统的晶体管焊接电源主电路存在的一些不足,设计了一种基于晶体管式的数字化微电弧焊接电源主电路,将前级逆变式与后级晶体管组结合,即前级采用逆变式结构为后级晶体管组供电,通过电压电流协调反馈调节前级输出电压,后级晶体管组通过电流负反馈调节输出所需的焊接电流和外特性,这充分发挥了两者的优势。设计了由脉冲变压器隔离的前级逆变驱动电路和由高速光耦6N137与高速驱动芯片IXDN604构成的后级晶体管高频驱动电路。驱动信号测试结果显示,驱动电路能实现对功率管的高速驱动,从而实现主电路的运行。

晶体管;微电弧;主电路;驱动电路

1 主电路设计

图1为新型晶体管式微电弧焊接电源的系统结构框图,电源系统由主电路、驱动电路、控制电路和外围电路组成。新型晶体管式微电弧焊接电源的主电路将前级逆变式与后级晶体管组结合起来,采用前级逆变式结构为后级晶体管组供电,通过改变前级逆变驱动电路的PWM控制信号占空比调节前级输出的供电电压,同时通过改变后级斩波驱动电路的PWM控制信号占空比调节焊接输出电流。其主电路包括:输入整流滤波,全桥逆变结构,变压器、输出整流滤波,以及后级晶体管调节电路等。控制系统是以DSP控制器为核心,其外围包括前级与后级PWM驱动电路、电流电压信号采样电路、输入输出电路、接口电路以及保护电路等。

图1 电源系统结构总框图

在主电路中,后级功率晶体管组可以起线性放大调节器的作用即作为可变电阻,也可以起着电子开关的作用即作为开关,在本设计中选取晶体管组工作在开关式状态[9]。图2为所设计的主电路图,其工作原理是:220 V的交流电经过整流桥及输入滤波电流后,得到311 V左右的直流电,然后通过DSP输出PWM信号控制全桥逆变管交替导通,把滤波后的直流逆变成交流电,然后通过高频变压器降压、快速整流二极管之后,再经滤波后变为直流电,最后通过MOSFET组斩波后调节电流的输出。

新型晶体管式微电弧焊接电源主电路由输入整流滤波电路、全桥逆变器、次级整流滤波电路、斩波输出电路4大部分组成。

1)输入整流滤波电路由单相整流桥和滤波电解电容组成,把输入为220 V的交流电变为低纹波的直流电给全桥逆变器。

2)全桥逆变器是由Q1-Q4 4个场效应管组成,每个场效应管旁边都并联有RC缓冲电路,通过前级驱动电路输出推挽模式的PWM驱动电压控制Q1、Q4和Q2、Q3轮流导通,将直流电变为高频脉冲交流电通过高频变压器降压后供给次级电路。

3)次级整流输出滤波电路由快速整流二极管D1、D2、波电感L1和滤波电容C8组成,将高频变压器输出降压后的高频脉冲交流电变为直流电,从而给后级斩波电路和负载供电。

4)斩波电路由场效应管Q5组成,通过后级驱动电路输出的PWM驱动电压来控制Q5的导通和关断将直流电变为直流方波,供给滤波电路和电弧负载,其中二极管D3起续流作用。

Gyurcsányi研究组[30]最近介绍了一种利用电位法检测带正电荷的肽核酸(PNA)修饰纳米孔与负电荷互补核酸链杂交后的电荷变化,带有电荷的纳米孔膜通过排斥同电荷标志的离子和传输负电荷的离子而表现出选择性行为。基于Nernst-Planck/泊松模型对纳米孔系统的电位微RNA响应进行了定量的理论处理。理论和实验结果之间很好的相关性,表明结合过程主要集中在多孔膜的孔内和孔外。

本设计技术参数:电网输入电压为220 V,最大输出电流为30 A,空载电压为56 V,前级逆变频率为100 kHz,后级晶体管的斩波工作频率为250 kHz。下面是主要元器件选型与设计。

图2 电源主电路

1.1 高频变压器

前级工作频率为f=100 k,选定为锰锌铁氧体磁芯、原副线圈匝比为22:4的高频变压器。

1.2 输出调整管

由于最大电流为30 A,考虑一定的裕量和功耗,则可选4个富士FMH23N50E并联使用,该MOSFET最大功率损耗可达315 W,最大电流为23 A。

1.3 前级逆变功率管

由于逆变频率为100 kHz,选用MOSFET作为充电电路的功率开关管。在选择MOSFET型号时,判断它是否为合适的器件,主要从漏源电压Vds、导通阻抗Rds(on)和直流漏极电流值Id等几个参数考;由于输出最大电流为30 A,则变压前最大电流为5.4 A,而交流电经过整流后的最大电压为Vin=342 V;在全桥逆变时每个管子承受的电压为线电压的一半。考虑一定的裕量,则选用G20N50C。

1.4 电源输入整流桥

电网的输入电压为市电220 V,考虑到电网波动在10%的范围内,所以输入电压可能在198~242 V之间,因此整流桥中二极管承受的反向电压即电路峰值电压为281~343 V,整流二极管耐压值一般为工作中电压值的2~3倍裕量,耐压值为1 000 V即可满足。而电源输入最大平均电流5.4 A,二极管流过电流值应留有2倍以上余量,取最大工作电流为25 A可满足。选取KBPC2510整流桥,可满足电源设计要求。

1.5 输入滤波电容的选取

输入整流之后的滤波对于获得低纹波的直流电至关重要,滤波电容若取值过小,则滤波效果差,输出直流脉动大;若取值过大,则电容的充电电流脉冲变窄,幅值增高,使整流二极管电流过冲变大,影响二极管的使用寿命。经计算采用2个容量为470 uF、耐压为450 V的铝电解电容并联。

2 驱动电路

本设计采用的控制芯片是Microchip公司针对开关电源推出的高性能16位数字信号控制器dsPIC33FJGS610,其直接输出的PWM信号为TTL电平,驱动能力不够,不能直接用来驱动功率开关管,需要设计驱动电路,将DSP控制芯片输出的PWM控制信号进行功率放大,再用来驱动功率开关管。因此驱动电路的设计非常重要,直接影响电源系统的输出性能和可靠性。本文前后级电路均采用电压驱动型的MOSFET,设计驱动电路时应考虑以下要求:

1)驱动电路可以为MOSFET提供所需的导通正电压和关断负电压,保证其可靠的开通与关断。一般功率开关管可靠导通需要10~15 V的正向电压,可靠关断需要-2~-10 V的反向关断电压。

2)驱动电路可以提供足够大的驱动电流,使栅源电压在该驱动电流作用下快速上升到需要值,从而保证MOSFET管可靠、快速导通且不存在高频震荡。

3)驱动电路应该为MOSFET栅源间电压提供一个低阻抗的泻放通路,保证功率开关管可快速关断。

4)驱动电路结构应尽量简单,并具有电气隔离功能,能有效的减小控制电路和主电路之间相互干扰,防止功率开关损耗或烧坏驱动电路,从而保证电源系统的安全稳定的工作。

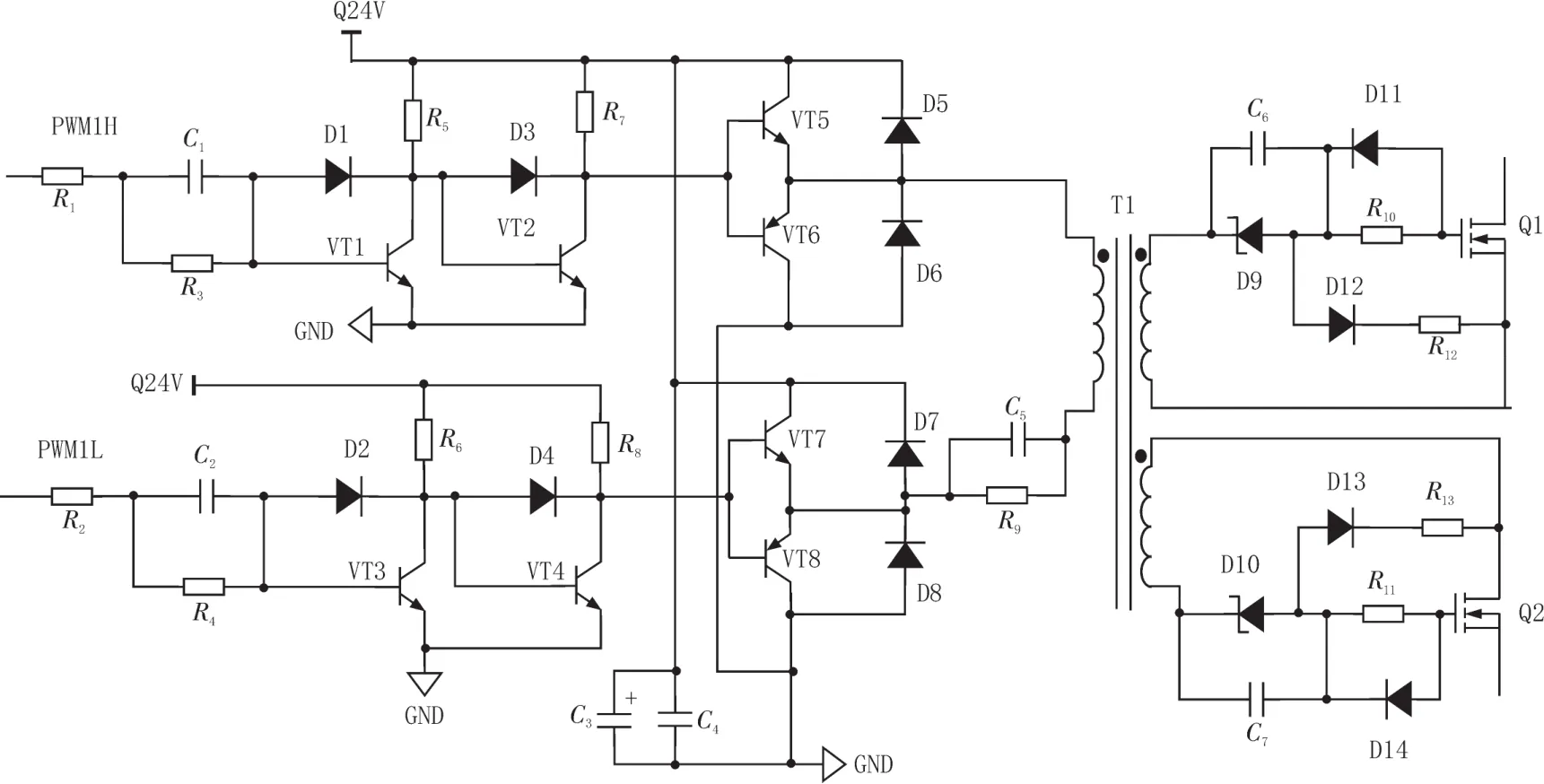

MOSFET驱动电路按连接方式分为直接驱动和隔离驱动两种不同的电路形式,隔离又可分为变压器隔离和光耦隔离两种形式[10-13]。根据驱动电路的要求,前级逆变结构采用脉冲变压器隔离驱动电路,后级MOSFET组采用由6N137与IXDN604构成的高频驱动电路。

2.1 前级逆变驱动电路

因为前级逆变电路的工作频率为100 kHz,并且需要进行电气隔离,则选取脉冲变压器隔离驱动电路进行驱动。脉冲变压器隔离驱动电路以高频脉冲变压器作为隔离器件,驱动电路结构简单、驱动信号传输无延迟,能够满足驱动电路电气隔离、反应快速等要求,而且在高频下脉冲变压器的体积较小,为驱动电路节省了空间[14]。所设计的前级逆变的驱动电路如图3所示。

电路的工作原理为:由于前级逆变结构工作在推挽模式,则dsPIC33FJGS610芯片输出的PWM驱动控制信号也应该工作在推挽模式。即当PWM1H为高电平时,则PWM1L为低电平;当PWM1H为低电平时,PWM1L为高电平。当PWM1H为高电平时,经限流电阻R1以及C1、R3滤波后驱动晶体管VT1饱和导通,从而使VT2截止,因此VT2的集电极为电源电压,VT5和VT6构成的功率放大电路基极为高电平,从而使VT5导通;此时PWM1L为低电平,经限流电阻R2以及C2、R4滤波后使晶体管VT3截止,VT3的集电极为高电平,驱动晶体管VT4饱和导通,VT4的集电极为低电平,VT7和VT8构成的功率放大电路的基极为低电平,VT8导通。因而+24 V电源电压经过VT5、变压器T1初级和VT8形成一个脉冲。同理,当PWM1H为低电平时,PWM1L为高电平,驱动信号经过VT1、VT3和VT2、VT4分别构成一个集电极开路TTL电路,使中功率晶体管VT6和VT7导通,+24 V电源电压经过VT7、变压器T1初级和VT6形成一个脉冲,通过原、副边匝比为15:8脉冲变压器T1电压的交替变化,使驱动信号放大后耦合到次级,从而控制全桥逆变结构交叉导通。全桥拓扑结构中对称桥臂的MOSFET则接一种栅极驱动电路,使其同时导通同时关断的。

2.2 后级高频驱动电路

后级MOSFET组工作在高频状态下,可以保证焊接电源具有更好的动态响应,因此其驱动电路直接影响电源的性能[15-18]。后级高频驱动电路采用6N137高速光耦进行隔离,6N137是一款隔离电压高达2 500 V,负载为350 Ω时的导通延迟仅为45 ns的高速光耦,非常适合作为高频率驱动电路的隔离芯片。同时采用IXDN604作为PWM驱动芯片以保证MOSFET组正常的通断。IXDN604为高速驱动芯片,输出峰值电流可达4 A,工作电压在4.5~35 V,最大上升与下降时间为75 ns。为了使驱动功率最大化,本文设计中将IXDN604的2引脚和3引脚、6引脚和7引脚分别短接,并联使用,最大峰值电流可达8 A。后级晶体管组的高频驱动电路如图4所示。

图3 前级逆变驱动电路

因为光耦6N137内部带有非门,IXDN604的输出与输入同相,为了使DSP输出的PWM信号与驱动电路的输出在相位上保持一致以及在传输过程中不改变逻辑状态,则在6N137的负输入引脚反接控制芯片输出的PWM原始信号,正输入引脚接DSP芯片的工作电压3.3 V,可以保证电路的正常时序和稳定工作,使驱动电路最后输出占空比可调的PWM信号。即当dsPIC33FJGS610芯片输出高电平时,驱动电路最后输出+15 V,驱动MOSFET组导通;当芯片输出低电平时,驱动电路最后输出-5 V,使MOSFET组加反向电压从而截止。

图4 高频驱动电路

3 信号测试与分析

驱动电路输出的驱动信号的好坏决定了功率开关管能否正常工作,进而决定焊接电源的输出。因此高质量的开关电源不仅要求驱动信号波形不失真,而且需要具有一个幅值和功率,能保证开关管能及时开通和关断。因此,在主电路不上电的情况下,先给控制电路单独上电,测试驱动电路的输出情况,分析驱动信号能否满足设计要求。

文中所设计的晶体管式微电弧焊接电源主电路包括前级逆变电路和后级斩波电路,前级逆变采用变压器隔离式驱动电路控制四组功率开关管的开与关,后级斩波电路采用光耦隔离式驱动电路控制斩波功率开关管的开与关。图5(a)是晶体管式微电弧焊接电源前级逆变驱动电路输出的驱动波形,示波器通道1是全桥逆变电路中一组对角桥臂功率开关管的驱动波形,通道2是另一组对角桥臂功率开关管的驱动波形。从图中可知,驱动电路输出的驱动信号的频率为f=100 kHz,占空比为50%,可提供+10 V左右的正向导通电压和-2.5 V左右的反向关断电压,其上升沿与下降沿所花时间仅为几百纳秒,满足驱动脉冲快速上升的要求。同时,在软件中设置一定的死区时间来避功率开关管发生直通短路现象。图5(b)是晶体管式微电弧焊接电源后级斩波驱动电路输出的驱动波形,从图中可知,驱动电路输出的驱动信号的频率为f=250 kHz、占空比为50%,可提供+15 V左右的正向导通电压和-5 V左右的反向关断电压,保证MOSFET能快速的开通与关断,并提高功率开关管工作的可靠性。

测试结果显示,前级脉冲变压器隔离驱动电路可输出正常和稳定的驱动信号,从而能使前级全桥逆变正常工作,为后级提供所需要的能量。后级高频驱动电路可输出频率高达250 Hz的高频驱动信号,从而可以快速地驱动后级晶体管组通断,并通过电流负反馈控制,把采样值与给定值比较,实时改变PWM信号的占空比,快速调节输出所需的焊接电流和外特性。

图5 驱动信号

4 结论

设计了一种新型晶体管式微电弧焊接电源的主电路与驱动电路。主电路的前级逆变结构可采用电压电流协调控制,通过改变前级驱动电路输出的PWM驱动信号的占空比,从而调节逆变结构的输出电压为后级晶体管组和电弧负载提供能量。后级晶体管组采用由高速光耦6N137与高速驱动芯片IXDN604构成的简单且实用的高频驱动电路,通过电流负反馈控制,可快速调节输出电流的大小和获得所需要的外特性。这样不仅减小了焊接电源的体积和重量,满足节能节材的要求,同时焊接电源通过双闭环控制调节工艺参数能满足各种精细结构件的焊接要求。

[1]农琪,谢业东,金长义,等.铝合金焊接技术的研究现状与展望[J].热加工工艺,2013,42(9):160-162.

[2]杨凯,曹彪,刘瀚波.精密微电弧焊接逆变电源的设计[J].华南理工大学学报:自然科学版,2015(6):96-102.

[3]从保强,苏勇,齐铂金,等.铝合金脉冲电弧焊接技术进展[J].航空制造技术,2016,506(11):41-46.

[4]刘瀚波.精密微电弧点焊电源的研制[D].广州:华南理工大学,2012.

[5]贾剑平,刘继岗,王鑫.焊接电弧稳定性的研究进展[J].热加工工艺,2016,45(13):5-7.

[6]马为红.微束等离子弧焊晶体管电源的研究[D].北京:北京工业大学,2011.

[7]耿琳琳,吴志生,岳慧,等.逆变弧焊电源的研究及发展现状[J].机械工程与自动化,2014(6):216-217.

[8]于妍妍.斩波控制式微束等离子弧焊电源研究[D].沈阳:沈阳工业大学,2014.

[9]王建勋.模拟式晶体管脉冲弧焊电源和开关式晶体管脉冲弧焊电源性能的研究[J].自动化与仪器仪表,2012(6):154-156.

[10]廖鸿飞,梁奇峰,彭建宇.基于变压器隔离的功率MOSFET驱动电路参数设计[J].通信电源技术,2012,29(3):31-32.

[11]范进秋,莫锦秋,王石刚,等.一种桥式拓扑结构下MOSFET高速驱动电路[J].电力电子技术,2010(3):77-78.

[12]赵敏,张东来,李铁才,等.功率MOSFET隔离驱动电路设计分析[J].电力电子技术,2016(2):81-83.

[13]余文捷.波控晶体管式电阻点焊电源的研制[D].广州:华南理工大学,2012.

[14]杨广.变极性脉冲酸洗电源及交流脉冲酸洗去除氧化皮研究[D].广州:华南理工大学,2015.

[15]高艳丽,孙阳,刘迪.基于DSP的直流斩波电源的设计[J].自动化与仪器仪表,2012(4):78-80.

[16]张祺.斩波控制钨极氩弧焊电源研究[D].沈阳:沈阳工业大学,2015.

[17]王富强,瞿宜斌,马行空.基于硅衬底静电感应晶体管器件仿真与研究[J].电子科技,2016(4):12-15.

[18]范盼飞,张团善,杨斌,等.开关磁阻电机控制系统设计与仿真[J].西安工程大学学报,2017(1):88-94.

Design of main circuit and drive circuit of transistor micro-arc power

LIU Ye-gui,CAO Biao

(College of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou510640,China)

For the shortcomings of the traditional main circuit of the transistor welding power,a main circuit of the transistor-type micro-arc welding power based on the transistor,combining the first-stage inverter with the latter-stage transistor,is designed.The former stage adopts the inverter structure to supply power for the later-stage transistor group,and it adjusts the output voltage via the coordinated control of the voltage and current.The post-stage transistor group regulates the welding current and external characteristics by the negative current feedback.This circuit makes good use of the advantages of them.The front-stage inverter drive circuit which is isolated by a pulse transformer is designed and a high-frequency drive circuit of the post-stage transistor is designed with high-speed optocoupler 6N137 and driver chip IXDN604.The result of the drive signal shows that drive circuit can achieve high-speed transistor drive to achieve the main circuit operation.

transistor;micro-arc;main circuit;drive circuit

TN86

A

1674-6236(2017)23-0130-05

2016-11-12稿件编号:201611090

刘叶归(1989—),男,湖南邵阳人,硕士研究生。研究方向:数字化电源装备及智能控制。