档杆故障下高压断路器弹簧操动机构应力分布研究

万书亭, 肖珊珊, 豆龙江, 张 雄, 赵晓迪

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

档杆故障下高压断路器弹簧操动机构应力分布研究

万书亭, 肖珊珊, 豆龙江, 张 雄, 赵晓迪

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

将HyperMesh与LS-Dyna相结合对档杆故障下的高压断路器弹簧操动机构进行应力分析。首先根据高压断路器弹簧操动机构的零件尺寸建立其三维模型,然后通过有限元软件HyperMesh对三维模型进行网格划分,最后利用LS-Dyna对断路器弹簧操动机构档杆故障进行了应力计算,通过仿真,得到了弹簧操动机构档杆故障下各关键零部件的应力分布及最大应力点位置。分析结果可知,在档杆故障下,整个机构的应力状况普遍降低,并且动触头行程明显无法满足断路器设计要求。分析结果对断路器弹簧操动机构零件失效分析及可靠性设计提供了有益参考。

高压断路器; 档杆故障; HyperMesh; 应力分析

0 引言

高压断路器作为电力系统中最为重要的开断设备,如果在电网正常运行的过程中高压断路器发生故障又不能及时得到处理,有可能对电网的安全与稳定运行产生巨大的危害[1-2]。同时在高压断路器中,扇形板档杆在合、分闸过程中起着至关重要的作用,一旦档杆出现裂纹,就会严重影响断路器的运行,出现合闸不到位或者分合闸速度减缓等一系列现象。因此实施髙压断路器档杆故障分析能够为髙压断路器智能故障诊断提供诊断的依据,及时了解高压断路器的工作状态,发现潜在故障,同时还可以对档杆故障下高压断路器的运行进行理论分析指导,提高故障维修的针对性。

目前,对高压断路器弹簧操动机构的故障分析有很多,文献[3]针对高压断路器弹簧操动机构合闸弹簧失效问题,运用概率统计的方法对其进行分析研究,找出了弹簧因疲劳可靠度不足而失效的原因,并提出了解决问题的措施;文献[4]提出了一种基于声振联合分析的断路器故障诊断方法,对断路器的卡涩和螺丝松动故障进行了分析诊断;文献[5]分析了高压断路器的常见故障,并对断路器拒动、误动等故障原因进行了详细分析;文献[6]通过监测断路器动作过程中的振动信号的方法对高压断路器润滑不良、触头磨损、螺丝松动等机械故障进行故障识别与诊断;文献[7]运用EMD 和 SVM 相结合的诊断方法,对ZN28A 型真空断路器正常状态、拐臂润滑不足、缓冲器有多余无效撞击等一系列故障进行了分析。文献[8]对CT14弹簧机构扇形板不复位的原因进行了分析,并提出了相应的处理方法以及有效的预防措施;文献[9]通过多分辨率奇异谱熵分析方法,对断路器的机械故障进行了振动分析。但是这些文献都没有针对扇形板档杆进行故障分析,因此本文将结合HyperMesh与LS-Dyna软件对高压断路器弹簧操动机构档杆故障进行应力分析。

本文研究的高压断路器是利用储能弹簧为动力实现合闸、分闸动作,响应时间快,在30~40 ms的极短时间内完成合(分)闸动作。并且高压断路器弹簧操动机构系统中存在的非线性碰撞以及大位移、大转动、大变形等特点[10]。本文选用LS-DYNA软件作为应力分析计算工具,通过HyperMesh对其进行网格划分以及定义材料、属性、接触、载荷等的建立,进行档杆裂纹故障下机构关键零部件的应力计算。分析结果对高压断路器弹簧操动机构的优化设计及监控维护具有重要的参考价值。

1 高压断路器工作原理及档杆故障分析

高压断路器利用储能弹簧为动力实现合闸、分闸动作,合闸弹簧储能采用电动机完成。

合闸时,档杆约束扇形板的转动,使得弯板、顶板、转臂和基座形成一个四连杆机构。在合闸弹簧的作用下,凸轮挤压滚轮带动顶板向下运动,进而转臂顺时针转动,传动杆将动力传递到动触头,同时拉动分闸弹簧进行储能,完成合闸。分闸时,档杆解除对扇形板的约束,在分闸弹簧作用下,完成动、静触头分离。

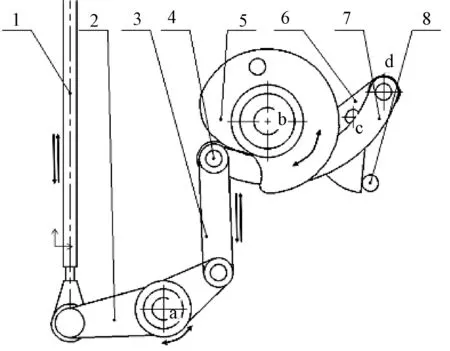

以CT14型高压断路器为例,工作原理如图1所示。

1. 输出杆; 2. 转臂; 3. 顶板; 4. 滚轮; 5. 储能轴与凸轮; 6. 扇形板; 7. 弯板; 8. 挡杆图1 高压断路器弹簧操动机构工作原理

档杆作为高压断路器弹簧操动机构的固定连接件,在合闸过程中起着固定扇形板的作用。每一次合闸,扇形板对档杆都会有一个随时间变化的接触力,长此以往档杆容易产生疲劳破坏,在扇形板与档杆接触部位,容易产生应力集中,可能会使档杆产生裂纹故障。因此需要对档杆的故障进行进一步的分析研究。

2 高压断路器有限元模型

HyperMesh是一个高效的有限元前后处理器,能够建立各种复杂的有限元和有限差分模型,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能,提高了建模的效率和质量,缩短了高压断路器的分析周期。

本文重点研究断路器弹簧操动机构档杆故障下的应力分布,包括扇形板与档杆、凸轮与滚轮的高速碰撞接触应力等,为了控制计算规模和节约时间,突出关键结构的力学特性,对整个模型进行了必要的简化,提取传动链上的主要零部件:储能轴、凸轮、滚轮、顶板、转臂、输出杆等作为研究对象,初始时处于非接触状态。

2.1 网格划分

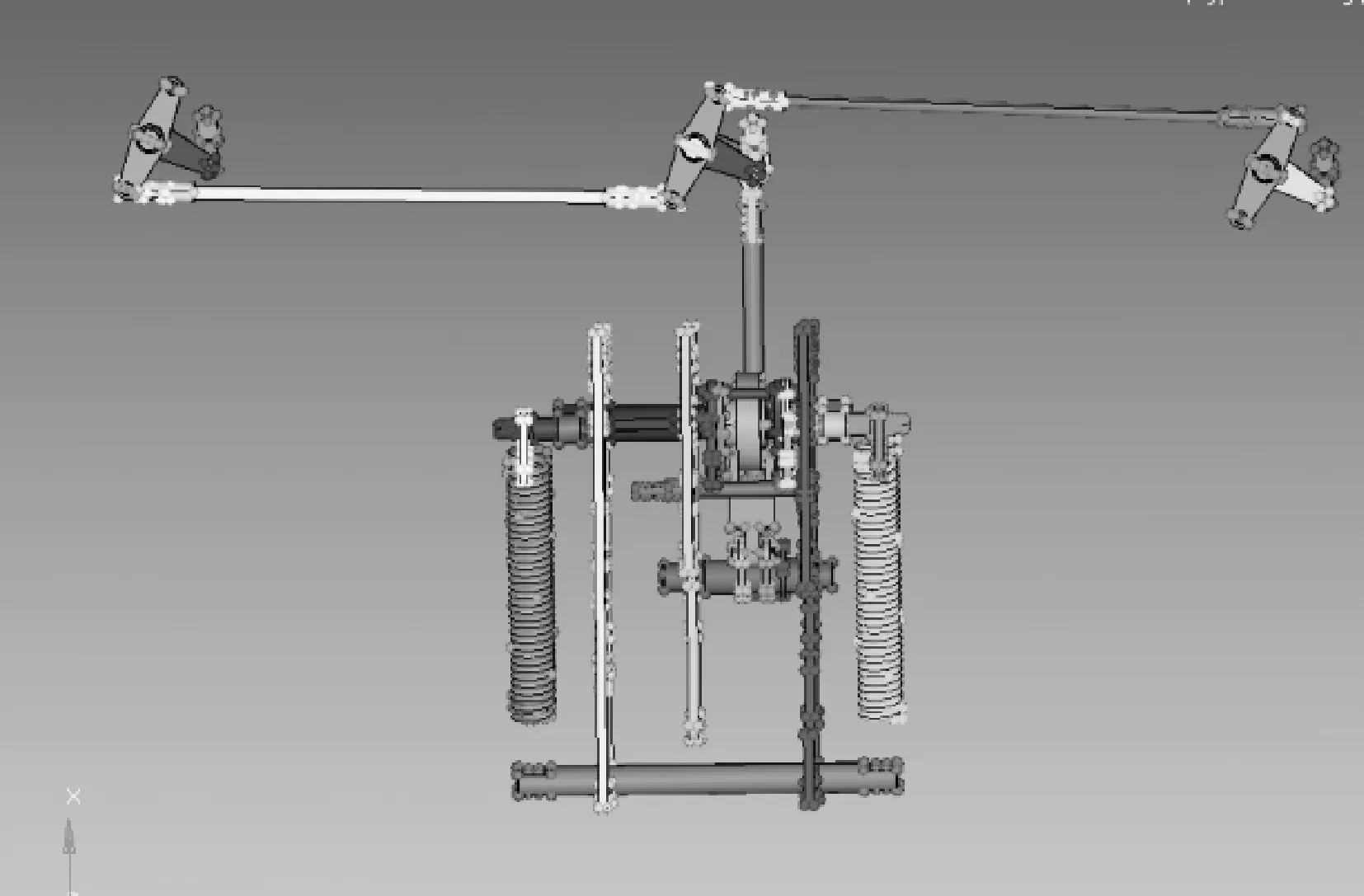

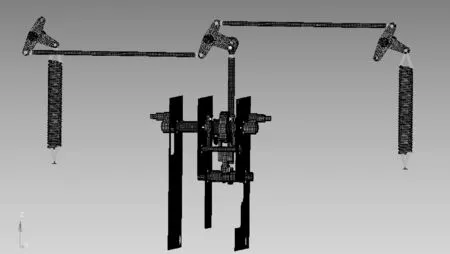

将高压断路器弹簧操动机构Pro/E实体模型导入到HyperMesh当中,并进行几何清理和模型简化,处理结果如图2所示。

图2 导入HyperMesh实体模型

对CT14断路器弹簧操动机构各个零部件进行网格划分:板壳类零件采用2D的mixed(quads和trias)单元网格进行划分,element size取4.0;轴、杆、弹簧及外形复杂的零件采用3D的solid map网格进行划分;固定连接采用1D的rigids单元建立,铰链连接采用1D的beam单元建立并约束其自由度,仅可转动;对于凸轮与滚轮之间和扇形板与挡杆之间的接触,通过contactsurfs对其接触表面的2D网格进行接触设置。最终的有限元模型见图3。

图3 CT14弹簧操动机构有限元模型

2.2 定义材料属性

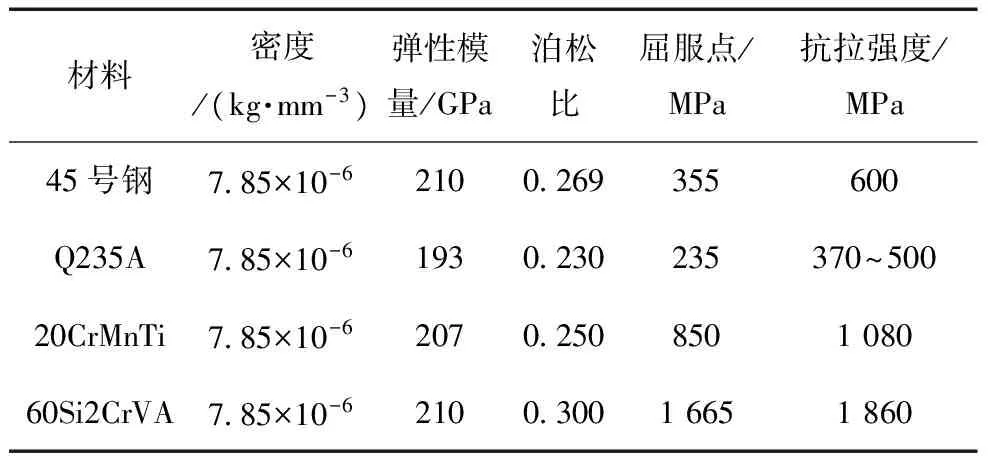

设置HyperMesh系统单位为mm、kg、kN、GPa、ms,该型断路器零件所用金属材料主要有45号钢、Q235A、20CrMnTi、弹簧钢60Si2CrVA,相关材料参数如表1所示。

2.3 设置约束、载荷和求解控制

对图3的有限元模型添加约束:将断路器支撑板体视为刚体并约束其各个方向的平动和转动,约束各轴仅沿自身轴线方向转动,约束分闸弹簧下端各个方向的自由度,设置各零件间的接触属性。

表1 相关材料参数

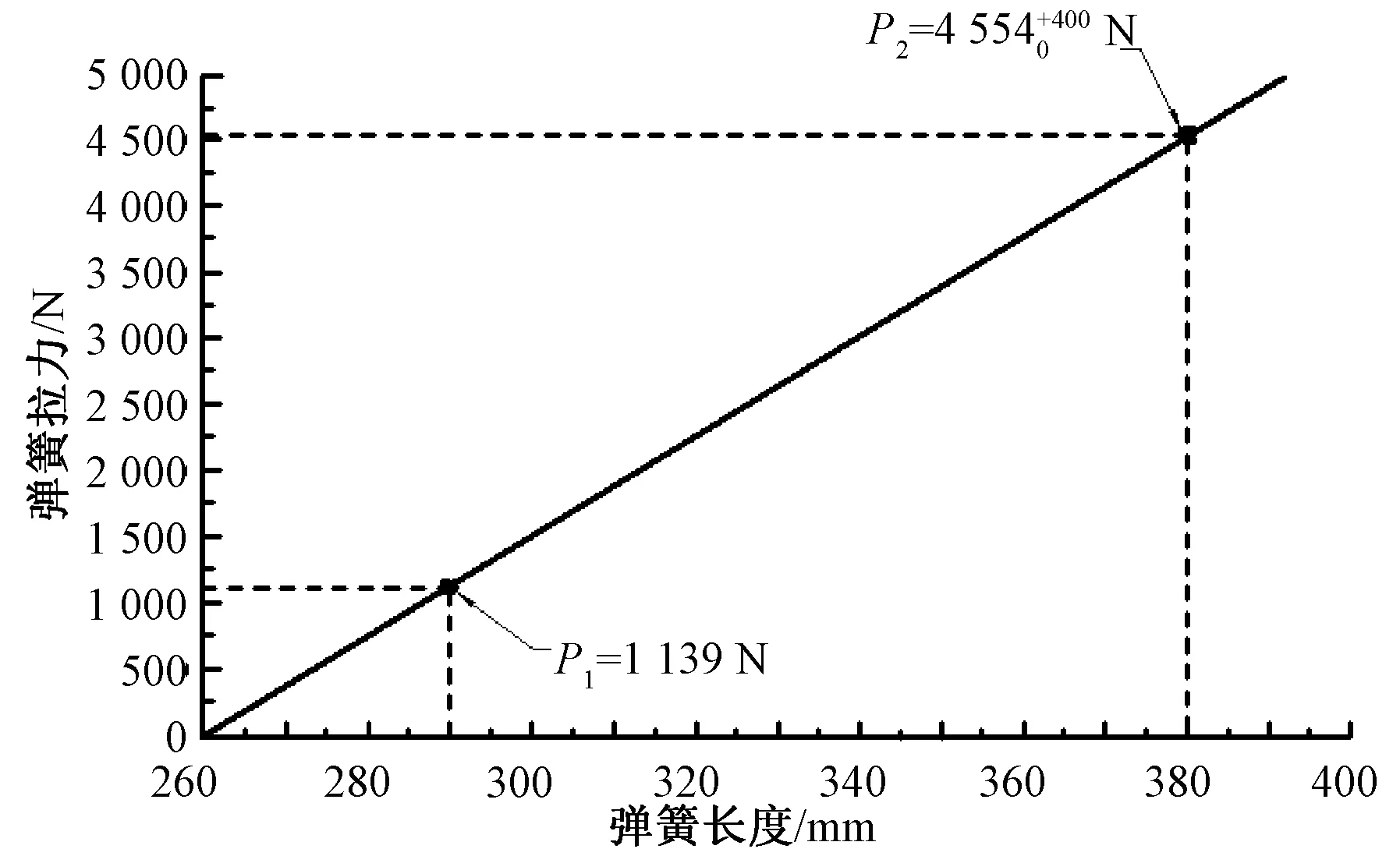

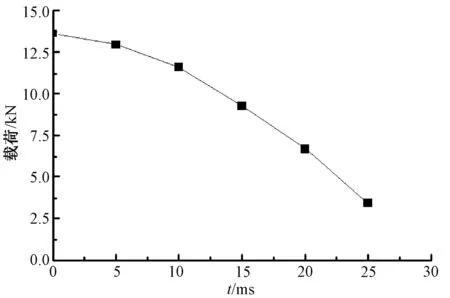

该断路器的合闸驱动力由分装于两侧的合闸弹簧组提供,每侧2根大弹簧,每根大弹簧又内嵌1根小弹簧,共8根弹簧,为简化模型,此处将2根小弹簧等效为1根大弹簧,即每侧由3根大弹簧提供合闸驱动力。图4是单根弹簧的张力—变形量曲线。断路器弹簧储能完毕后,弹簧伸长量为120 mm,拉力不低于4.554 kN。因此HyperMesh中的两侧合闸弹簧每侧的初始载荷为4.554×3=13.662 kN,加载曲线如图5所示。

图4 弹簧张力变形曲线

图5 加载曲线

合闸时断路器要迅速动作,动、静触头之间会产生一个电动力,这个电动力由2部分组成:洛伦兹力和霍尔姆力。本文根据断路器的相关参数,电动力取值为FD=725 N。同时设置重力及其方向,重力加速度取为9.81×10-3mm/ms2。

由于LS-DYNA采用的显式中心差分法是有条件稳定的,只有当时间步小于临界时间步时才稳定。临界时间步长由LS-DYNA自动计算,它依赖于划分的单元长度尺寸l和材料特性常数c,见式(1):

(1)

式中:η是为达到稳定而采用的比例系数,以此来减小时间步长,系统缺省值为0.9。

对于整个有限元模型,控制实际计算时间步长的是最小尺寸单元Δtmin。所以划分网格时一定要注意网格质量,如果出现过多的小单元,计算时间将成倍增加。

3 高压断路器档杆故障应力分布

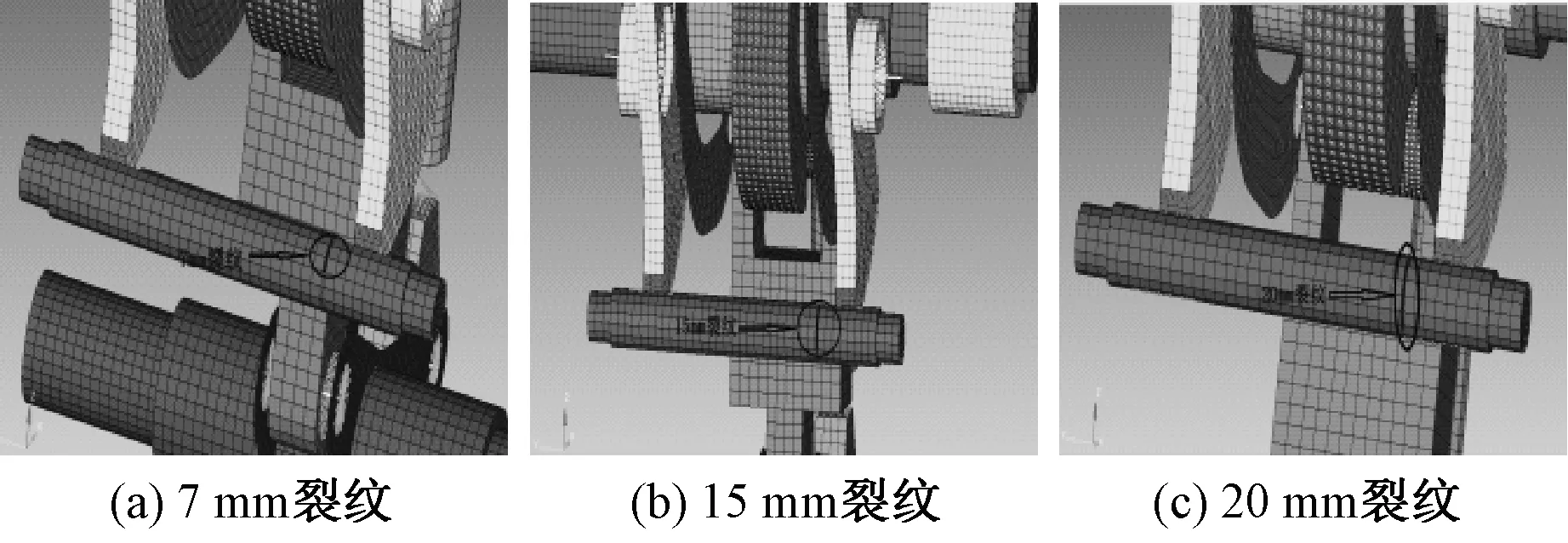

档杆在合闸过程中起着固定扇形板的作用,一旦档杆部位发生裂纹故障如图6所示,扇形板与档杆之间的接触应力就会发生相应的变化,极易出现应力集中等现象,致使断路器的合闸动作无法有效的完成。

图6 档杆故障下机构应力模型

进行裂纹有限元分析前,先在Pro/E对档杆实体模型进行宽度为1 mm,深度为7 mm、15 mm和20 mm的裂纹处理,然后导入hypermesh中用3D的solidmap面板进行网格划分。档杆采用对称刚性固定约束,用1D的rigids单元对档杆与机架建立连接。扇形板与档杆之间的接触采用contectsurfs进行接触面的设置,初始状态为非接触状态。

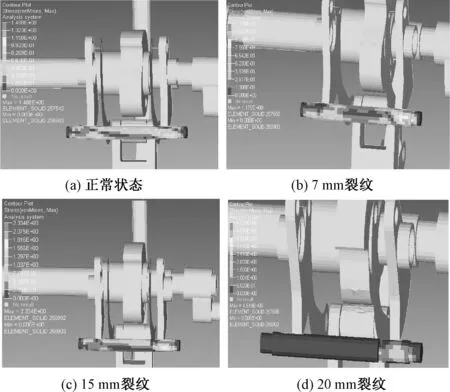

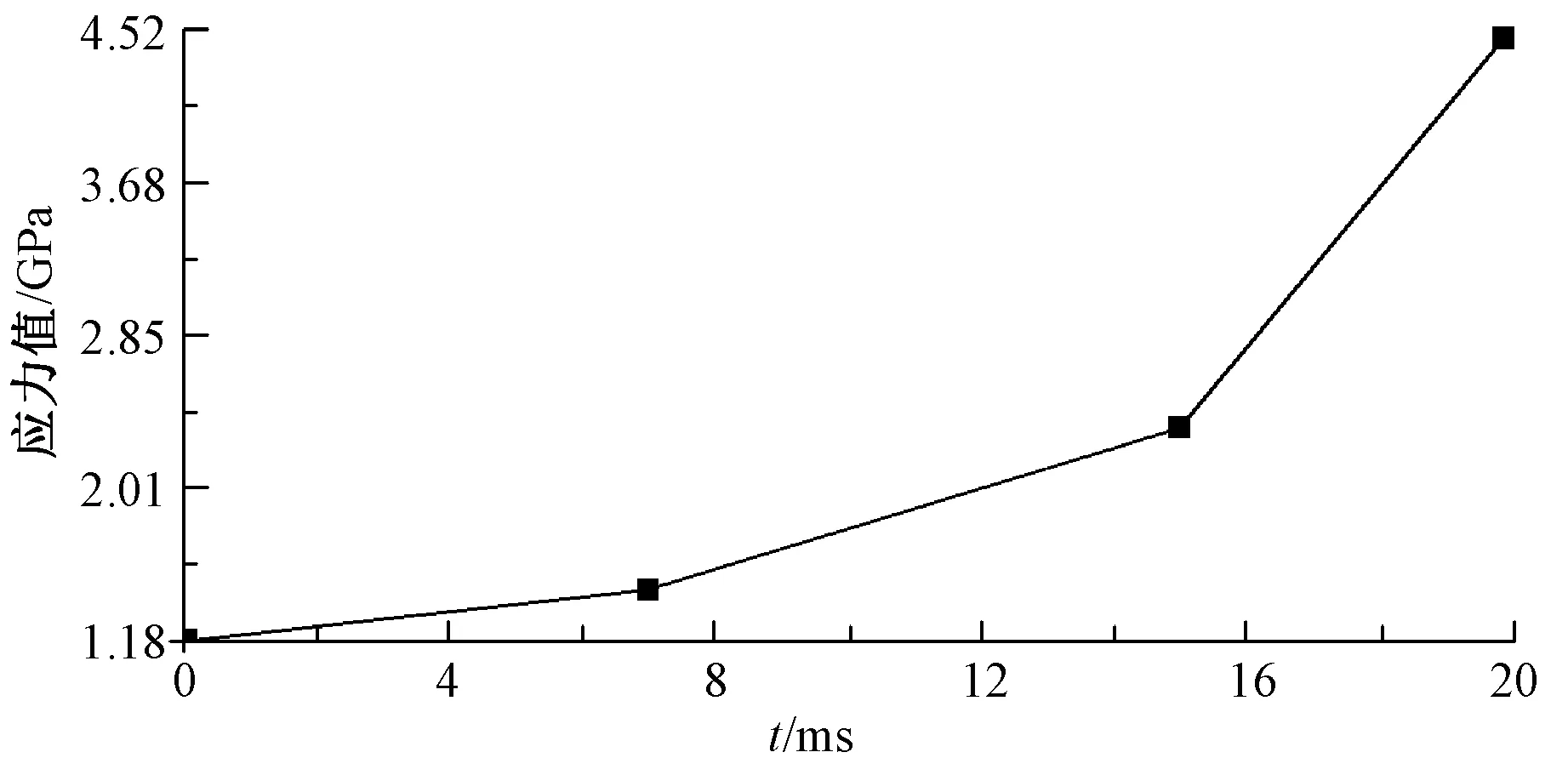

3.1 档杆的应力分析

正常状态下档杆的应力分布如图7(a),档杆故障状态下档杆的应力分布如图7(b)~(d)所示。正常状态下档杆的最大应力σmax=1.178 GPa,裂纹7 mm时档杆的最大应力值为σmax=1.448 GPa,比正常状态下增长了26%;当裂纹增大到15 mm时档杆的最大应力值为σmax=2.334 GPa,比正常状态下增长了98%;当裂纹增大到20 mm时档杆的最大应力值为σmax=4.518 GPa,比正常状态下增长了284%。由此可知,档杆出现裂纹的时候,档杆所出现的最大应力值随裂纹的增大而递增,并且随着裂纹的增大增率也明显的上升,应力值变化曲线如图8所示。在裂纹状态下,应力集中出现在右侧裂纹区域。

图7 档杆应力分析

图8 档杆最大应力值变化曲线

3.2 扇形板的应力分析

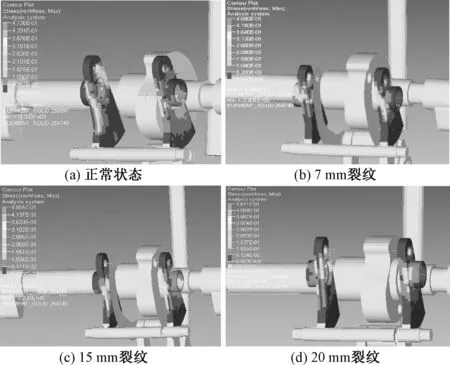

由图9(a)~(d)的扇形板应力分布图对比可知,当档杆产生裂纹时,扇形板的应力随着裂纹的增大而相应减小,但是应力的下降幅度并不是很明显,应力大小下降保持在3%以内,因此,档杆裂纹对扇形板的影响较小。

图9 扇形板应力分布

3.3 滚轮应力分析

图11 动触头行程曲线图

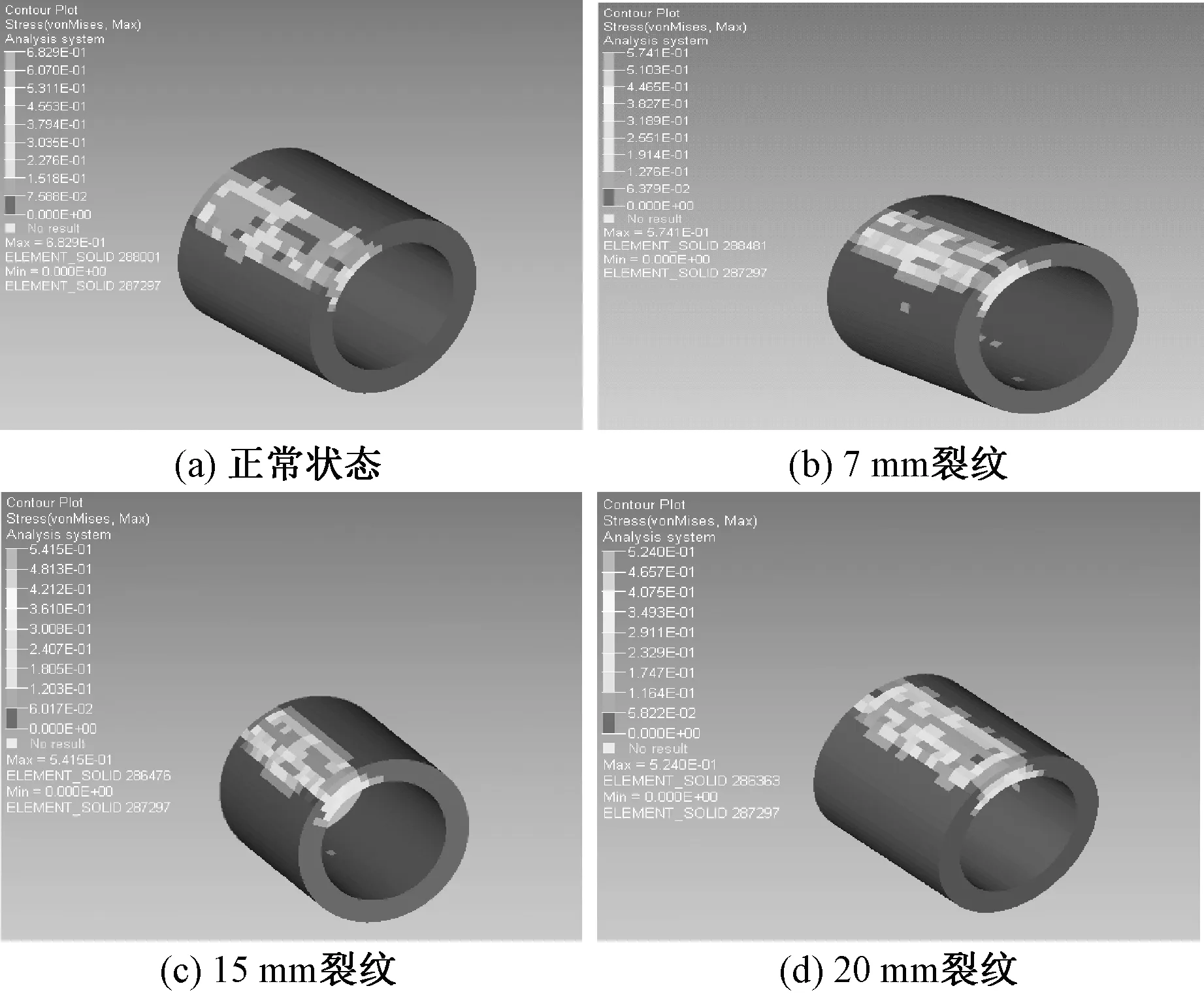

查看分析结果,对比档杆正常与故障状态下的滚轮应力分布云图可知,当档杆出现相应的故障时,滚轮的受力便大幅度降低,裂纹达7 mm时,滚轮的最大应力值σmax=5.741 ×10-1GPa,比正常状态下的应力最大值σmax=6.829 ×10-1GPa减小了16%,同时,当裂纹继续增大时,滚轮应力也相应的减小,直至档杆达到裂纹最大值时,滚轮应力减小到正常状态下应力值的4/5以下。与此同时,滚轮最先出现疲劳失效的位置即应力最大位置为凸轮与滚轮接触的起始位置附近。分析结果如图10所示。

图10 滚轮应力分布

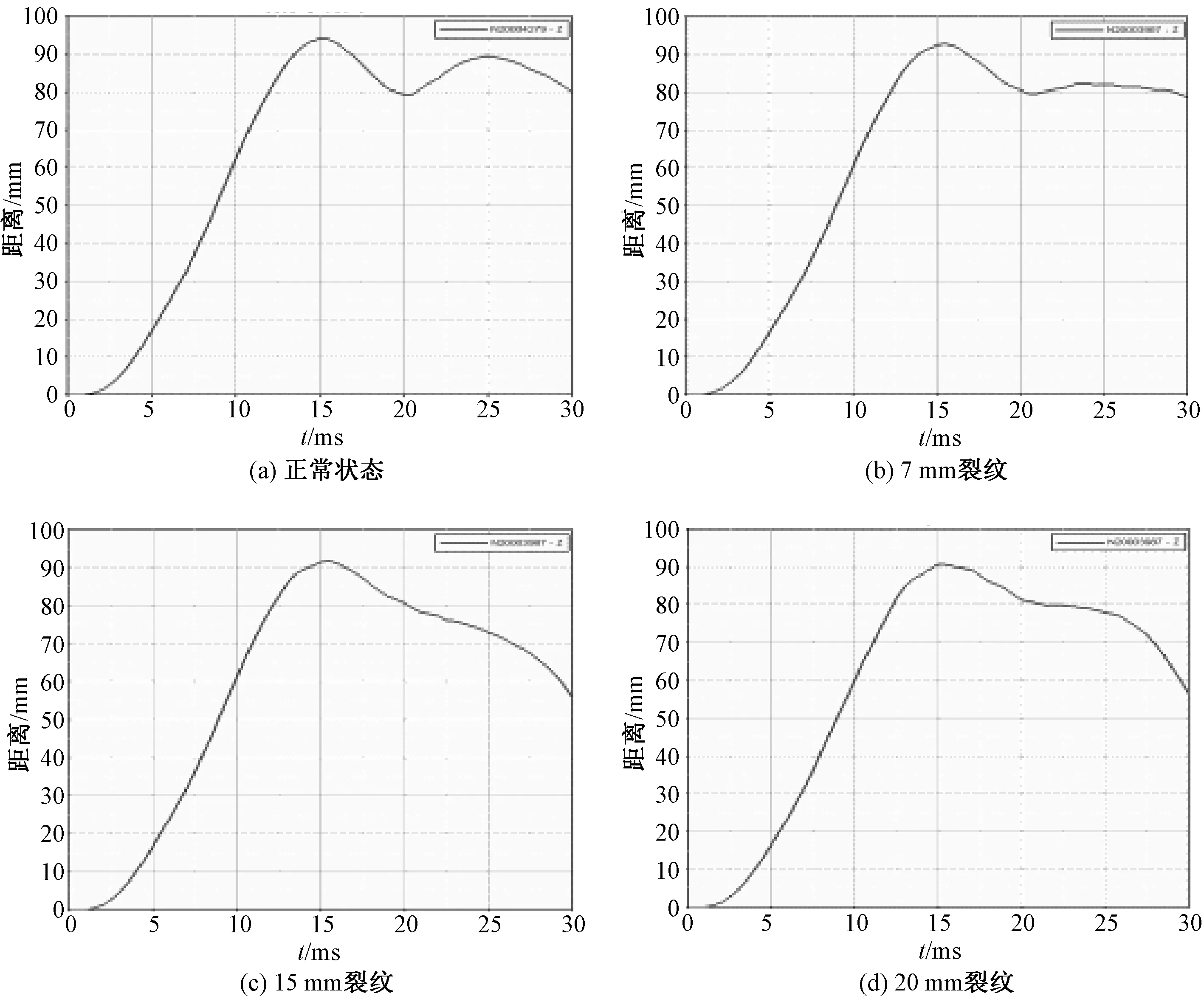

3.4 动触头行程曲线分析

已知动触头行程为95 mm,其运动误差将控制在2 mm之间,因此通过合闸过程仿真结果分析如图11可知,在正常状态下的动触头行程为94.39 mm。档杆出现7 mm裂纹时,动触头的行程为93.07 mm,所以经仿真得到,当档杆出现裂纹小于或等于7 mm的时候,高压断路器弹簧操动机构是可以有效地进行合闸的。一旦超过7 mm,动触头的行程便不满足于与断路器的误差范围,也就做不到有效地合闸。

由此可见,在该故障下,整个机构的应力状况普遍的降低。尤其以滚轮的应力降低最为显著。因此,在设计以及实际应用中,对档杆的强度校核和检测一定要充分重视,及时发现潜在的故障,避免造成断路器能量传递的损耗以及更大范围的损害。

4 结论

本文以断路器弹簧操动机构为研究对象,通过Pro/E对其进行三维建模,利用HyerMesh进行网格划分以及LS-DYNA的后处理运算,完成了高压断路器弹簧操动机构档杆故障的计算仿真分析,并得出以下结论:

(1)分析了弹簧操动机构在正常状态和档杆裂纹故障状态下的应力分布,对3种故障状态进行了对比,得出了各种故障对零件应力的影响。

(2)建立了断路器弹簧操动机构运行状态仿真模型,得到了弹簧操动机构档杆裂纹故障下关键零部件的应力最大值及变化情况。

(3)根据分析结果得到了动触头的行程曲线,对断路器弹簧操动机构零件失效分析及可靠性设计提供了有益参考。

分析结果表明,不同故障状态下断路器弹簧操动机构关键零部件的应力分布变化不一样。一旦故障发生,带来的影响尤其是零件的应力分布千差万别,极有可能产生疲劳失效并加剧零件的恶化速度,因此,在产品设计和现场实际应用中都要注意常见故障的排查和杜绝,保证断路器的工作可靠性。

[1]卜剑冲. 高压断路器故障分析与处理[J]. 价值工程,2015,34(8):91-92.

[2]陈保伦,文亚宁. 断路器弹簧操动机构介绍[J]. 高压电器,2010,46(10):75-80.

[3]舒服华. 高压断路器弹簧操动机构合闸弹簧可靠性分析[J]. 高压电器,2007,43(5):368-370.

[4]赵书涛,王亚潇,李沐峰,等. 基于声振联合特征熵的断路器故障诊断方法[J]. 华北电力大学学报(自然科学版),2016,43(6):20-24.

[5]贾耿锋,郭煜敬,李军,等. 弹簧机构关键件尺寸对断路器特性的影响分析[J]. 高压电器,2017,53(6):173-177.

[6]常广,张振乾,王毅. 高压断路器机械故障振动诊断综述[J]. 高压电器,2011,47(8):85-90.

[7]陈朋永,赵书涛,李建鹏,等. 基于EMD和SVM的高压断路器机械故障诊断方法研究[J]. 华北电力大学学报(自然科学版),2012,39(6):23-28.

[8]卢兴福. CT14弹簧机构扇形板不复位的原因及处理[J]. 电力安全技术,2007,9(10):42.

[9]王升杰,李宝树,徐建云,等. 基于多分辨率奇异谱熵和支持向量机的断路器机械故障诊断方法研究[J]. 电力科学与工程,2012,28(7):30-35.

[10]李世芸,邓荣兵. 高压断路器凸轮—轴承碰撞过程动态仿真及应用[J]. 高压电器,2008,44(6):497-500.

Study on Stress Distribution of Spring Operating Mechanism of High Voltage Circuit Breaker Under the Condition of Half Axle Failure

WAN Shuting, XIAO Shanshan, DOU Longjiang, ZHANG Xiong, ZHAO Xiaodi

(School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,China)

By combining HyperMesh and LS-Dyna, the stress of the high voltage circuit breaker spring operating mechanism under the axle shaft fault is analyzed. Firstly, the three-dimensional model is established according to the part size of the spring operating mechanism of the high voltage circuit breaker; then the 3D model is meshed by the finite element software HyperMesh; finally, the stress calculation of the spring operating mechanism of the breaker is carried out by using LS-Dyna. Through the simulation, the key parts of the stress distribution and the maximum stress position under the half shaft failure of spring operating mechanism are obtained. The results show that the stress condition of the whole mechanism is generally reduced, and the traveling stroke of the moving contact is obviously unable to meet the design requirements of the breaker. The results provide a useful reference for the failure analysis and reliability design of the spring operating mechanism of the circuit breaker.

high voltage circuit breaker; axle shaft fault; HyperMesh; stress analysis

2017-07-16。

国家自然科学基金(51777075);中央高校基本科研业务费专项资金(2017XS133)。

10.3969/j.ISSN.1672-0792.2017.12.010

TM531

A

1672-0792(2017)12-0055-06

万书亭(1970-),教授,博士生导师,研究方向为电力设备状态监测与故障诊断。

———《扇形的认识》教学廖