商用车前下防护装置碰撞分析与轻量化研究

徐伟杰,李楚琳,田华

(1.湖北汽车工业学院 汽车工程学院,湖北 十堰 442002;2.东风汽车股份有限公司 商品研发院,湖北 武汉 430056)

商用车前下防护装置碰撞分析与轻量化研究

徐伟杰1,李楚琳1,田华2

(1.湖北汽车工业学院 汽车工程学院,湖北 十堰 442002;2.东风汽车股份有限公司 商品研发院,湖北 武汉 430056)

应用有限元法对某公司商用车的前下防护装置进行碰撞分析,研究不同材料下结构变化对碰撞性能的影响,在国家标准GB26511的基础上对前下防护装置进行改进设计,提升其碰撞性能,达到轻量化的目标。结果表明:改进后的设计比原设计减重了54.8%,碰撞性能也优于原设计。

前下防护装置;碰撞分析;轻量化

随着汽车普及率的大幅提高,交通事故也随之增多,汽车交通事故已经严重威胁到人们的生命和财产安全,成为了人类生存面临的一个不容忽视的安全问题[1]。乘用车钻入商用车前下部造成的重大事故时有发生,为了减少此类事故造成的损失,自2015年起国家对在生产车型开始强制性执行前下防护装置标准GB26511,该标准对商用车前下防护装置的碰撞性能提出明确的要求。前下防护装置开发成为企业的重要研究项目,结合国家轻量化技术战略,文中基于HyperWorks和LS-DYNA软件应用有限元法对某公司商用车前下防护装置进行碰撞分析,并通过改变材料和结构进行轻量化研究,得到既满足性能及成本要求又达到轻量化目标的前下防护装置。

1 商用车前下防护装置标准简介

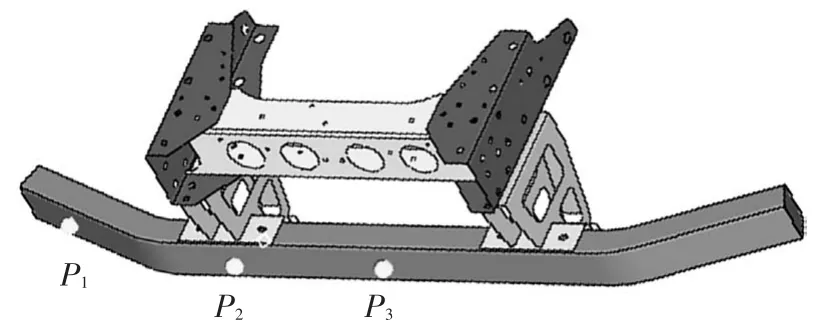

GB26511适用于安装在N2、N3(N2即最大设计总质量超过3 500 kg,但不超过12 000 kg的载货车辆;N3即最大设计总质量超过12 000 kg的载货车辆)类车辆上的前下部防护装置,明确了前下防护装置的技术要求和试验方法。法规要求以加载头的方式对规定的3个加载点水平施加集中力,加载力平行于车辆的纵向中心平面。加载头高度不大于250mm,宽度不大于400mm。文中商用车前下防护装置的加载头设置为200mm×200mm,根据法规确定加载点的位置如图1所示。试验时对点P1~P3顺次加载,尽可能快地分别对点P1~P2持续施加相当于车辆最大总质量的50%和100%的水平载荷,水平载荷最大不超过80 kN和160 kN。如果该装置在点P2间断裂或凹入横切面内,则对点P3施加同点P2的水平载荷。车辆或装置应经受住至少0.2 s的作用时间,且在试验过程中及试验完毕后,前下部防护前端面各测试点与车辆最前端的水平距离应不大于400mm。

图1 加载点位置示意图

2 显性非线性有限元分析理论基础

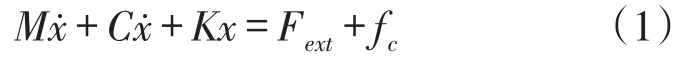

有限元法是通过离散化方法求解数学、物理问题的一种数值计算方法[2]。对于汽车在碰撞过程中涉及的大位移、大转动、大应变非线性问题,通常采用拉格朗日增量法。文中使用更新的拉格朗日格式(U.L格式),即所有动力学、静力学和运动学变量均参考于每一载荷步或时间步长开始时的构形,在分析过程中参考构形是不断更新的[3]。采用U.L格式建立的非线性动力学有限元控制方程为

式中:M为质量矩阵;C为阻尼矩阵;K为总刚;Fext为外力矢量;fc为接触矢量。

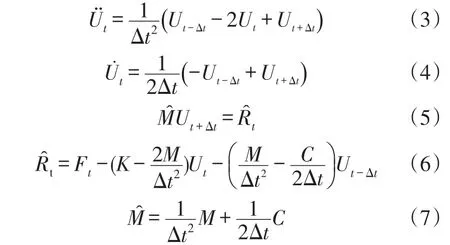

在运算的过程中采用显式有限元法,利用中心差分离散时间域,有效地回避了因非线性问题引起的收敛性问题,算法简单,但其时间步长很小,必须满足准则。考虑一个非线性结构的动力相应问题,其动力学微分方程为

式中:U为位移矢量。假定0,t1,t2,…,tn的节点位移、速度和加速度已知,求tn+1(t+Δt)的结构响应。对加速度、速度的导数采用中心差分代替,即

式中:t为有效质量矩阵;为有限载荷向量;Ft为结构载荷向量。求解线性方程组,可获得(t+Δt)时刻的节点位移向量Ut+Δt,再代回几何方程和物理方程中即可获得(t+Δt)的应力和应变。中心差分法求解方程组通过迭代求解,直到满足结束条件。

3 前下防护装置的碰撞仿真分析

3.1 碰撞分析方法

进行碰撞仿真分析时考虑了2种加载方案。首先考虑方案1,按标准在点P1~P2施加载荷,判断前下防护装置能否经受住至少0.2 s的作用时间,事实上在仿真过程中难以定量评价分析结果。依据标准GB26511采用方案2分别对前下防护装置点P1~P2利用压板加载,施加1.5 m·s-1的速度,加载时间为0.2 s,以接触力和变形位移的大小为评价标准,进而判断前下防护装置是否满足法规要求[4]。根据加载时间0.2 s和标准要求的位移不得大于400mm可知,所施加的速度应小于2 m·s-1。试验中在1.0 m·s-1和2.0 m·s-1之间以0.1 m·s-1为增量做了10组不同速度下的碰撞分析,计算结果显示差别不大,故文中加载速度取中间值1.5 m·s-1。

3.2 有限元建模

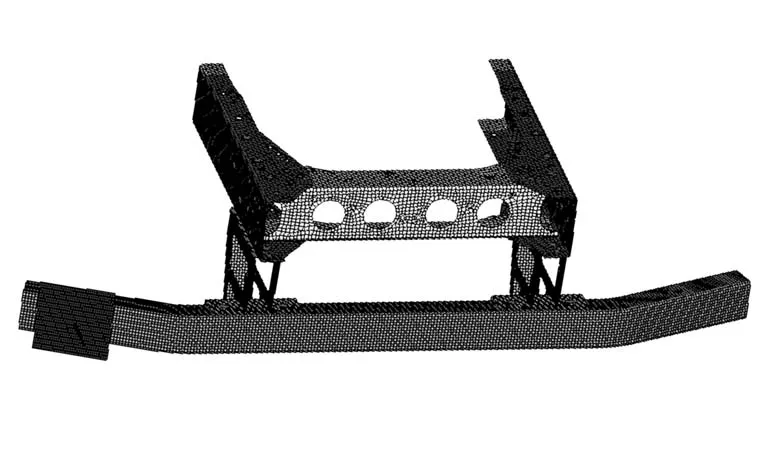

图2 前下防护装置有限元建模

有限元模型如图2所示,首先对前下防护装置进行网格划分,采用2D单元划分,网格单元大小为10mm,单元类型为壳单元,局部网格采用加密处理,螺栓连接采用RBody单元进行模拟,加载板的大小为200mm×200mm。

3.3 边界条件和载荷

将约束施加在车架总成第一横梁后端部及横梁的定位螺栓上,约束6个方向自由度,分别在点P1~P2施加1.5 m·s-1的速度载荷,利用200mm×200mm的加载板进行加载,通过接触力大小(法规要求P1为80 kN,P2为160 kN)和变形位移(法规要求小于400mm)来判断是否达标。

3.4 不同材料的研究

现生产的前下防护装置材料是DL510,由于过重,引进了新的复合材料FRP(纤维增强型不饱和树脂),以求达到轻量化的目的。通过拉伸试验要求对2种材料进行试验得到其材料属性和力学特性如表1所示:复合材料的密度远远小于DL510钢材,但是其拉伸强度低于钢材。

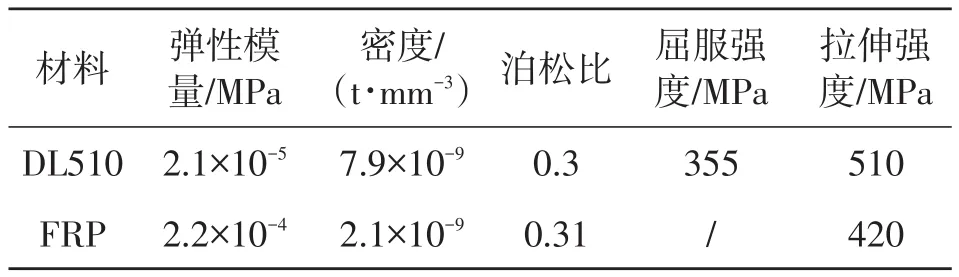

表1 材料属性与力学特性

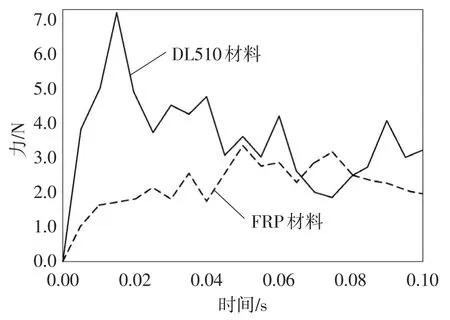

利用2种材料分别作碰撞分析得到碰撞分析的界面(加载板与横梁的接触面)接触力曲线,如图3所示:针对现生产结构,采用材料DL510时设计点P1的接触力为7 kN,采用复合材料FRP时设计点P1的接触力为3.3 kN,都远小于80 kN。因此,仅从整体材料的改变上不能达到法规要求,还需从结构上进行重新设计。

同时前下防护装置仅使用复合材料时候,支架压溃,变形严重。所以在材料使用上可以在支架的设计上使用刚度更大的DL510,而在横梁的设计上,采用密度更低的FRP。

图3 点P1碰撞分析接触力曲线图

4 新结构改进设计及碰撞分析

4.1 结构设计

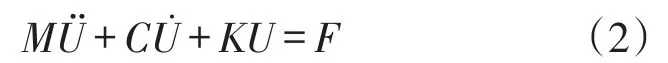

企业的设计要求即以现生产结构为参照,在不改变其整体布置结构的情况下,减轻其质量,且改进后结构的性能不能低于现生产结构。通过对之前材料做的碰撞分析及以往的设计经验,设计出新结构,如图4所示。

图4 前下防护装置结构

在横梁结构上由于采取了更轻的FRP,其刚度减低,变形相应增大,而需要满足在试验过程前后加载点与车辆最前端距离不大于400mm,所以换成直梁可以有效避免由于刚度减小而导致不符合法规要求的问题。横梁的横截面积由开口改成了闭口,支架结构上也发生了改变,有效减小无用面积,并且更改了支架的安装方式。

4.2 新结构的碰撞分析

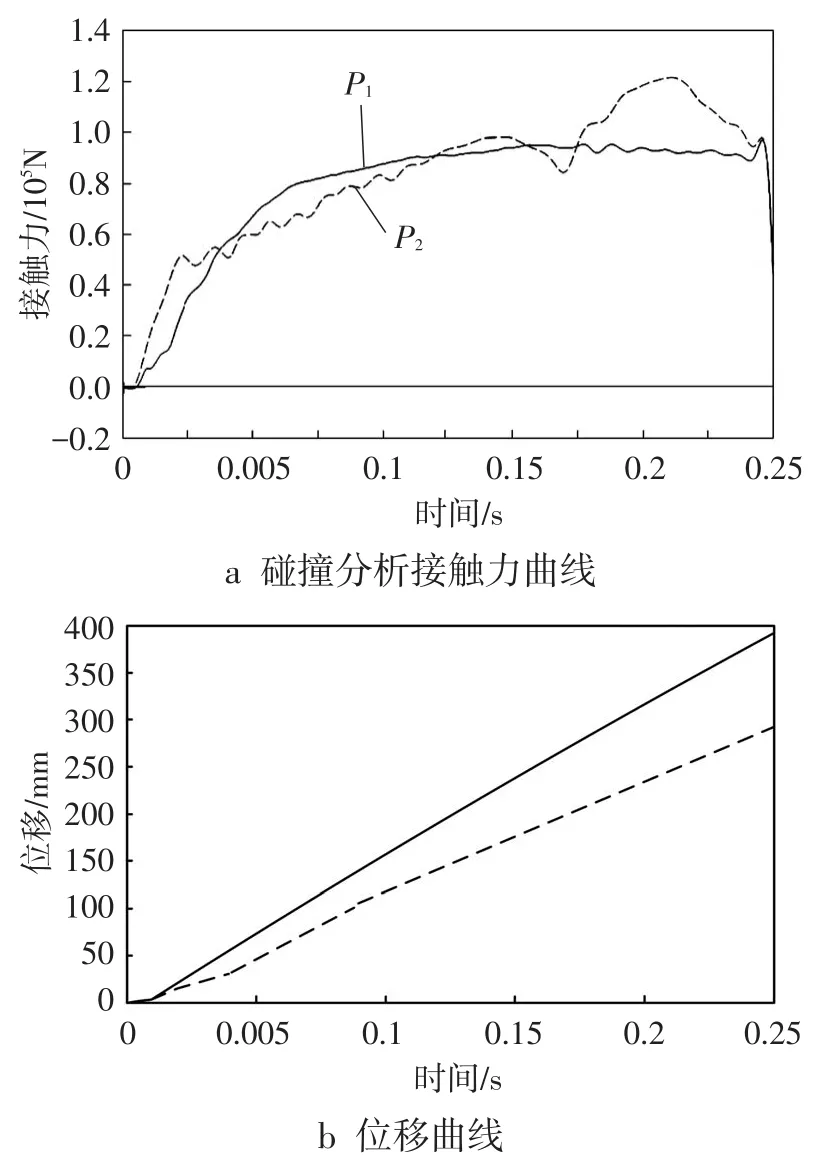

图5 碰撞分析接触力、位移与时间曲线图

基于新前下防护装置的碰撞分析结果如图5所示:加载点P1承载为85 kN,达到最大承载时的位移为280mm,加载点P2承载为125 kN,达到最大承载时的位移为255mm,均小于400mm。

4.3 优化前后碰撞结果对比

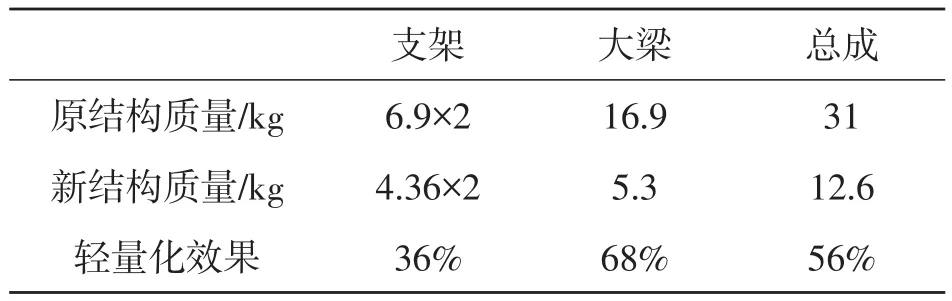

原前下防护装置与新结构对比如表2~3所示。结果表明:相较于之前生产的前下防护装置,新结构在轻量化上取得了56%的巨大成果,性能上也取得了提升,由之前的7 kN和14 kN提高到了85 kN和125 kN,满足了国家法规的要求。

表2 设计前后前下防护装置质量对比分析表

表3 设计前后前下防护装置接触力大小对比分析表

5 结论

通过对前下防护装置的有限元分析,发现仅改变材料性能达不到国家要求,应采用改善结构和材料的方式。设计出的新前下防护装置减重了56%,且点P1和点P2的承载分别为85 kN和125 kN,符合国家标准。文中设计完成了车厂既定目标,对前下防护装置的轻量化设计提供了思路,有一定的指导意义,为后续产品的研究开发打下了基础,可以在一定程度上降低研发周期和成本。

[1]陆善斌,安月,方剑光,等.商用车被动安全性结构设计研究[D].长春:吉林大学,2009.

[2]李楚琳,张胜兰,郑冬黎,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

[3]龚洁.汽车前保险杠碰撞的有限元仿真分析研究[D].沈阳:东北大学,2010.

[4]王萍萍,夏汤忠,刘盼,等.基于RADIOSS保险杠低速碰撞性能仿真研究[C]//Altair2012 HyperWorks技术大会,2012.

Collision Analysis and Study on Lightweight of Front Underrun Protective Devices for Commercial Vehicles

Xu Weijie1,Li Chulin1,Tian Hua2

(1.School of Automotive Engineering,Hubei University of Automotive Technology,Shiyan 442002,China;2.Commercial Product R&D Institute,Dongfeng Automobile Co.Ltd.,Wuhan 430056,China)

The finite element method was used to analyze the collision of front underrun protective devic⁃es of a commercial vehicle,and the effects of different structures with different materials on the impact properties were investigated.On the basis of the national standard GB26511,the design of the front un⁃derrun protective device was improved to enhance the collision performance and achieve the goal of lightweight.The results show that the weight of the improved design is 54.8%less than the original one,and the collision performance is better than the original design.

front underrun protective devices;collision analysis;lightweight

U491.6;U462.2

A

1008-5483(2017)04-0036-04

10.3969/j.issn.1008-5483.2017.04.008

2017-06-04

徐伟杰(1993-),男,湖北十堰人,硕士生,从事商用车设计与优化方面的研究。E-mail:20656420@qq.com