某6.3 t随车吊臂应力测试异常仿真分析

张胜兰,杨佳宙,2

(1.湖北汽车工业学院 汽车工程学院,湖北 十堰 442002;2.吉林大学 汽车工程学院,吉林 长春 130012)

某6.3 t随车吊臂应力测试异常仿真分析

张胜兰1,杨佳宙1,2

(1.湖北汽车工业学院 汽车工程学院,湖北 十堰 442002;2.吉林大学 汽车工程学院,吉林 长春 130012)

针对某公司6.3 t随车吊臂在应力测试实验中出现应力异常的现象,分析了实验工况及相关数据,对可能存在的制造装配问题提出了5种假设。利用HyperWorks软件对随车吊臂进行仿真分析,得到理想条件及5种假设条件下伸缩臂在不同工况下的应力数据。结果表明:随车吊臂顶端部件的装配关系与测试点的位置选取对试验数据的影响较大,而吊臂根部的装配关系以及节臂间的相对位置的改变对试验数据的影响较小。针对上述分析结果提出改进措施,为解决类似工程问题提供参考。

随车吊臂;应力测试;仿真;HyperWorks

随车吊是一种集起重、运输于一体的工程机械,由于其具有操作方便、工作效率高等优点,被越来越多的用户接受。文中对某公司6.3 t随车吊臂在应力测试实验中某个工况下出现应力异常的现象进行研究。利用HyperWorks软件建立该6.3 t随车吊臂有限元分析模型,并对其进行仿真分析,模拟各种可能造成应力异常的工况,对照实验结果找到吊臂实验异常的原因,并提出改进措施。

1 实验工况分析与问题的假设

1.1 实验工况分析

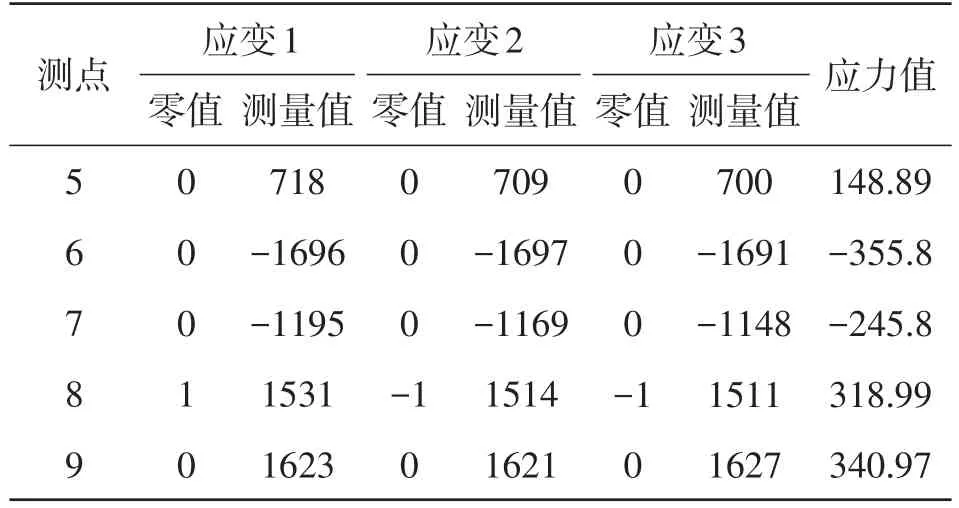

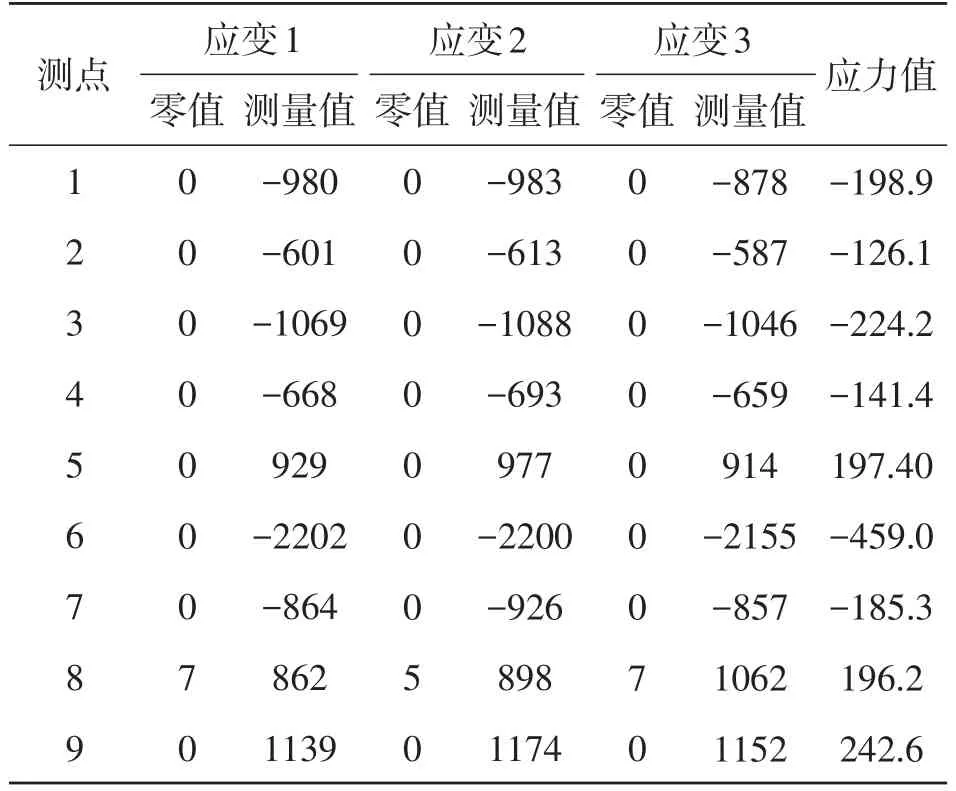

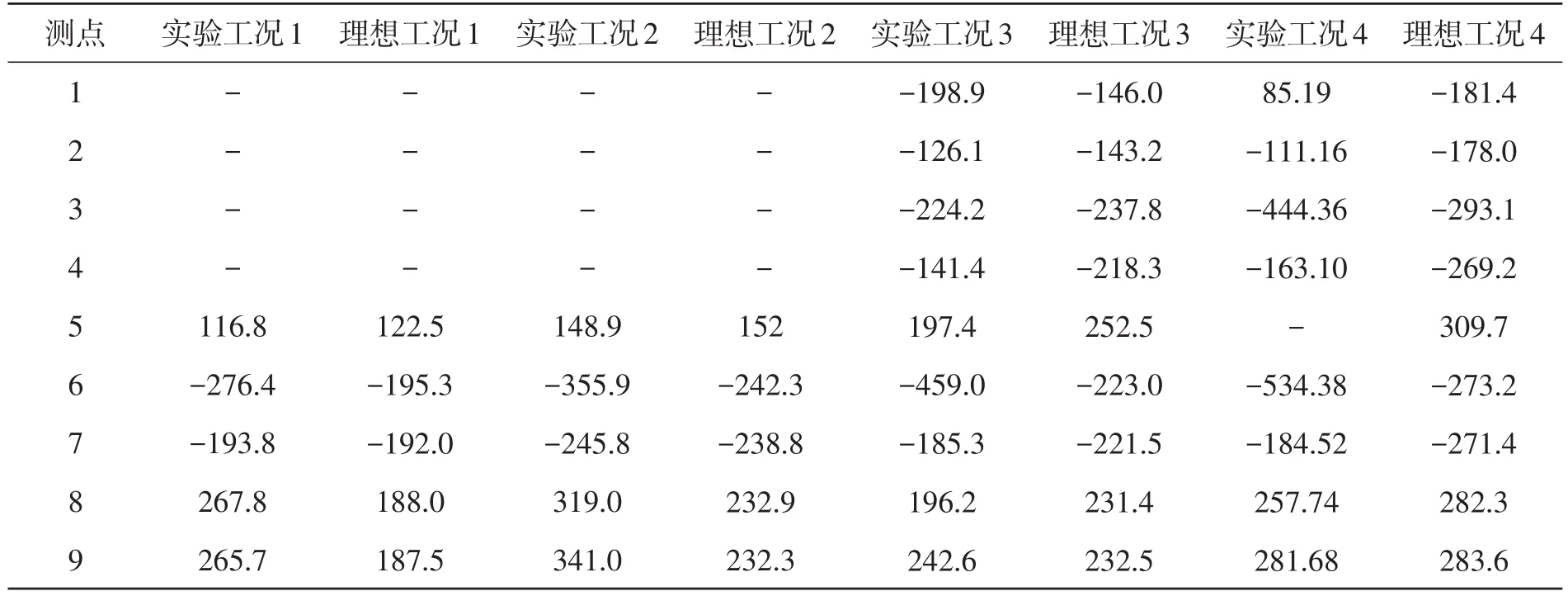

实验中吊臂上有9个测试点,测试点分布图如图1所示。测试点1~2位于三节臂A-A截面底部,测试点3~4位于二节臂B-B截面底部,测试点6~7位于基础臂D-D截面侧面,测试点8~9位于基础臂E方向视图的对称位置,测试点5位于基础臂C-C截面一侧。实验分为4种工况,统计数据见表1~4,其中零值表示仪器清零后的值;工况1~2下臂长为4.05 m,跨距为2.5 m,工况1下吊重为6.3 t,工况2下吊重为7.9 t;应变1~3均为微应变,表1~2中测试点6~7的数据和表3~4中测试点1~4、6~7的数据是应力异常的数据。

实验中应变片沿测试点受力方向纵向布置,取3次微应变值应变1~3的平均微应变(数量级为10-6)获得测试点应力值,计算公式为

式中:σ为应力,MPa;E为弹性模量,MPa;ε为应变量。由式(1)测得某点的应力值,取最大主应力的符号,工况1~2为三节臂全部收拢,臂长最短,载重量最大,工况3~4为三节臂全部伸出,臂长最长,载重量最小。

图1 测试点分布图

表1 工况1应力测试数据 MPa

表2 工况2应力测试数据 MPa

表3 工况3应力测试数据 MPa

表4 工况4应力测试数据 MPa

吊臂的结构关于纵向截面左右对称,截面为六边形。由表1~4得出,位于对称位置的测试点1~4、6~7的实验数据相差明显;对比表3~4得出,测试点1的应力值出现了正负颠倒。

1.2 问题的假设

针对实验数据中吊臂应力值出现的异常现象,对可能存在的制造装配问题作假设:1)吊臂之间有横向方向的相对位移;2)吊臂之间有纵向方向的相对转角;3)假设1)~2)共同作用;4)二、三节臂绕纵轴向一侧歪斜;5)变幅液压缸装配未对中、吊钩不在承重销的中点位置、承重销未与销孔对中等。

2 理想条件下吊臂静力分析

理想条件即吊臂制造装配过程中完全满足设计意图(完全对称)。下述分析是基于理想条件的情况下做出的。

2.1 吊臂的有限元静力分析

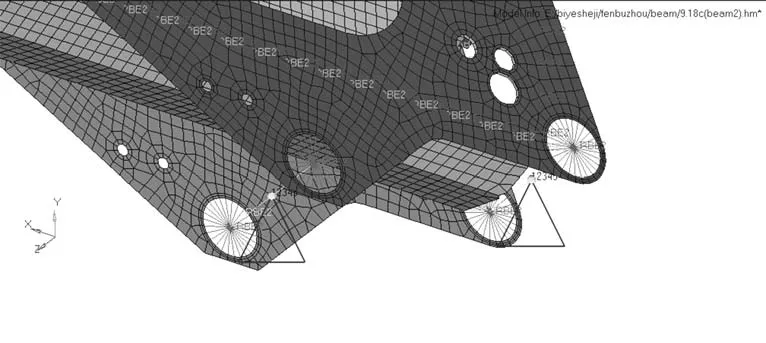

吊臂使用混合网格单元模拟,网格尺寸大小为10mm,最终得到39 336个节点和44 217个单元。吊臂根部与回转台以及变幅液压缸与吊臂通过销轴铰接,均为约束3个方向的平动自由度和2个方向的转动自由度,释放沿销轴中心回转的转动自由度[1],如图2所示。吊臂所用材料为65号钢,σs为430 MPa,E为2.1×105MPa,密度为7.9×10-9t·mm-3,泊松比为0.3;对简化后模型施加惯性载荷和外力载荷,重力加速度取9 900mm·s-2。

图2 施加约束

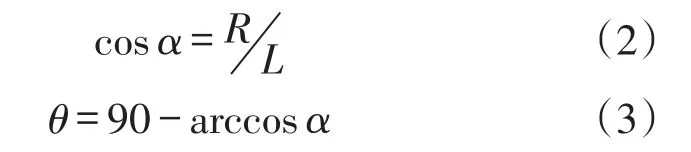

根据不同工况下吊臂长与吊臂跨距可以计算出外载荷与吊臂的夹角[2]:

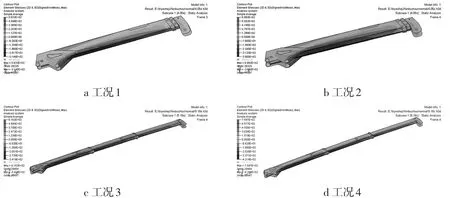

式中:R为吊臂跨距,m;L为吊臂臂长,m;θ为外载荷与吊臂的夹角,(°)。由式(2)和式(3)求得:工况1~2和工况3~4下的外载荷与吊臂所夹的锐角分别为38.12°和17.09°。工况1与工况3施加约束和载荷后的模型如图3所示。在边界条件与载荷施加完成的基础上进行求解和后处理[3],4种工况的应力云图如图4所示。

测试点1~9对应的节点编号为38 066、37 072、29 224、29 828、10 171、12 175、5 918、10 567、9 139。仿真中测试点位置节点选取位置参见图5,对应的应力值见表5。从应力云图可以看出:理想条件下吊臂上部不总是受拉应力,吊臂底部也不总是受压应力,吊臂底部的应力云图如图6所示。

图3 不同工况下吊臂的边界条件和载荷

图4 不同工况下吊臂的应力云图

图5 测试点对应节点的选取

图6 吊臂底部局部应力云图

表5 实验数据与仿真数据对比 MPa

2.2 实验数据与理想条件数据对比

实验数据与理想条件下的仿真数据如表5所示:不同工况下的实验数据与理想数据存在较大的差异;理想条件下位于对称位置的各测试点应力值大致相等。

3 非正常条件下吊臂静力分析

3.1 吊臂有限元模型的分析

以工况4为例列出3类异常工况的分析过程。

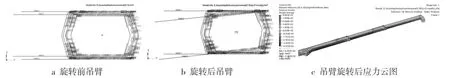

1)吊臂之间存在轴向方向的相对转角 在HyperMesh坐标系中将相邻节臂绕X轴旋转3°(图7a~b),求解后应力云图如图7c所示。

2)变幅液压缸装配未对中 由于液压缸未能与销的中点对齐而造成较大的装配误差,引起边界条件的变化,如图8a所示;变幅液压缸约束位置不居中,求解后应力云图如图8b所示。

3)吊臂顶端承重销与销孔未对中 吊臂头部的承重销与其装配处的销孔出现装配误差,导致承重销的一端偏离销孔中心,如图9a所示,应力云图见图9b;由图9c可以看到,此时吊臂下部和上部的应力出现明显的不对称。

图7 吊臂绕X轴旋转前后对比及旋转后的应力云图

图8 变幅液压缸未对中示意图和应力云图

图9 承重销偏离销孔中心示意图和应力云图

3.2 数据对比分析

3种异常工况应力数据对比如表6所示,通过对比分析可知:节臂绕X轴旋转与承重销偏离销孔中心对测试点的应力值有较大的影响,都会导致处于对称位置测试点的应力值出现较大的差异,且后者影响最大;而变幅液压缸未对中时对测试点的应力值几乎没有影响。实际工程中,造成试验中出现测试点应力异常的现象是由多种因素相互作用耦合而成的[4],而有限元仿真没能完全模拟现场实验的多因素影响(如焊接质量与三节臂装配关系等),因此文中有限元仿真与实验得出的应力异常数据吻合度较低。上述分析过程仅模拟了3种可能出现的情况,但上述3种情况不同组合及不同情况在组合中所占权重不同都会产生不同的作用效果,由于篇幅所限,文中并未列出。文中提到节臂底部并非只受到压应力,在节臂与节臂连接处的附近会出现拉应力,并且测试点1~4位于节臂底部压应力与拉应力的过渡区,因此,如果应变片粘贴在这些区域的附近且粘贴的位置不对称也会造成实验中的异常现象。

表6 应力数据对比 MPa

4 总结及改进建议

对随车吊臂制造过程中可能出现的装配问题进行了仿真分析,对比分析数据后得出:1)吊臂自身结构异常会直接影响测试点的应力值;2)吊臂和吊具以及汽车底盘连接处的装配关系会直接影响测试点的应力值,其中承重销与销孔中心未对齐对测试点的影响最大;3)测试点的选取和应变片的粘贴位置以及实验操作是否合理同样会影响实验数据的科学性和准确性。

针对上述问题提出4点改进建议:1)重新装配3个节臂,保证相邻节臂不出现绕横向或纵向方向的扭转;2)检查承重销与销孔的相对位置、变幅液压缸与吊臂铰接处销轴的相对位置和吊钩(吊具)与吊臂末端承重销轴相关位置的装配,保证吊臂的边界条件与载荷施加正确;3)检查吊臂焊接处焊接质量是否满足工程要求,若不满足要求须重新焊接吊臂结构;4)重新选取测试点的位置和粘贴应变片并增加实验次数,降低实验的人为误差。

[1]蒋红旗,王繁生.起重机吊臂结构有限元模态分析[J].农业机械学报,2006(3):20-22.

[2]张占国,成凯.重型清障车吊臂结构设计与优化[J].机械设计与制造,2011(9):25-27.

[3]黄琳.起重机伸缩臂结构优化研究[D].大连:大连理工大学,2007.

[4]尹福炎,王成林.应变胶粘剂对应变计和传感器性能的影响[J].衡器,2004,33(2):13-22.

Simulation Analysis of a 6.3 t Lorry-mounted Crane Jib’s Abnormal Stress Test

Zhang Shenglan1,Yang Jiazhou1,2

(1.School of Automotive Engineering,Hubei University of Automotive Technology,Shiyan 442002,China;2.College of Automobile Engineering,Jilin University,Changchun 130012,China)

In view of 6.3 t lorry-mounted crane jib’s abnormal stress in the testing experiment,the jib’s experimental condition and related data were analyzed,and 5 kinds of assumptions on the possible manu⁃facturing and assembly problems were put forward.The simulation analysis was carried out on the lorry crane jib by using HyperWorks,the jib’s stress data of different working conditions were obtained under ideal conditions and 5 kinds of assumptions.The results show that the top assembly relation of the lor⁃ry-mounted crane jib and the location of the test points have greater effect on the test data,while the jib’s root assembly relation and the relative position between the knuckle arm have less effect on the test data.According to the results,the improvement measures were put forward to provide a reference for similar problems..

lorry-mounted crane jib;stress test;simulation;HyperWorks

TH213.6

A

1008-5483(2017)04-0017-05

10.3969/j.issn.1008-5483.2017.04.004

2017-05-19

汽车动力传动与电子控制湖北省重点实验室开放基金项目(ZDK1201501)

张胜兰(1965-),女,湖北红安人,教授,硕士,从事汽车CAD与轻量化设计方面的研究。E-mail:slzhang10@163.com