埃塞俄比亚吉布Ⅲ水电站187 MW混流式水轮机结构设计

,

(东方电气东方电机有限公司,四川 德阳 618000)

埃塞俄比亚吉布Ⅲ水电站187 MW混流式水轮机结构设计

刘钟,邓佑林

(东方电气东方电机有限公司,四川 德阳 618000)

埃塞俄比亚吉布Ⅲ水电站装设10台单机容量187 MW的水轮发电机组,是东方电气东方电机有限公司自主设计制造的中高水头混流式机组。主要介绍了吉布Ⅲ水轮机的结构设计特点。

吉布Ⅲ水电站;水轮机;结构

0 概 况

埃塞俄比亚吉布Ⅲ水电站位于埃塞俄比亚西南的Sodo市附近,距其首都Addis Ababa约360 km,是奥莫河梯级开发中的第3级电站,电站总装机容量1 870 MW,设有10台187 MW混流式水轮发电机组。吉布Ⅲ水电站为埃塞俄比亚最大的水电站,也是非洲已投运的装机容量最大的水电项目。吉布Ⅲ水电项目是中国迄今单个水电设备出口总容量最大的水电项目,是中国“一带一路”的精品工程。

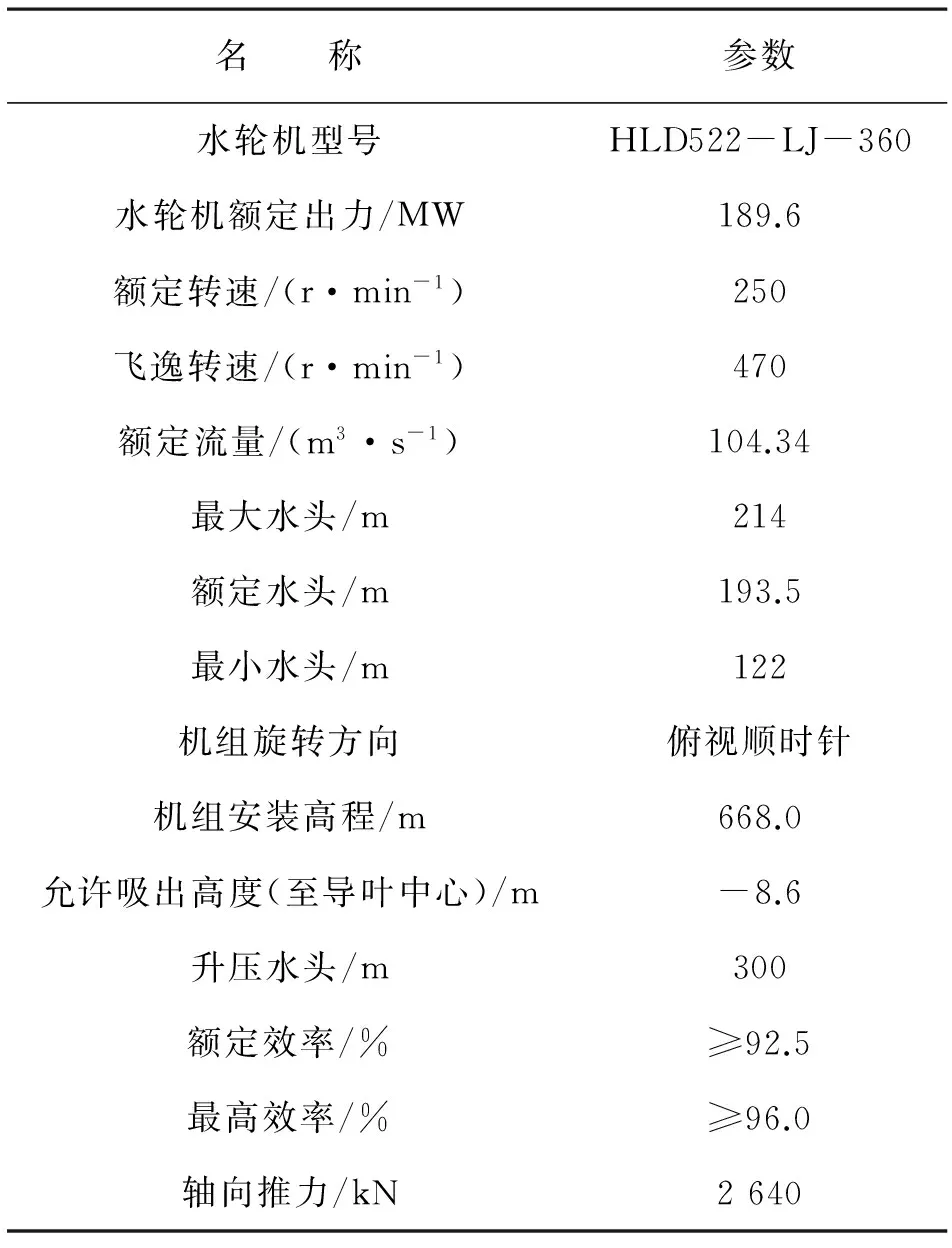

1 水轮机基本技术参数

水轮机基本技术参数如表1所示。

2 水轮机结构设计特点

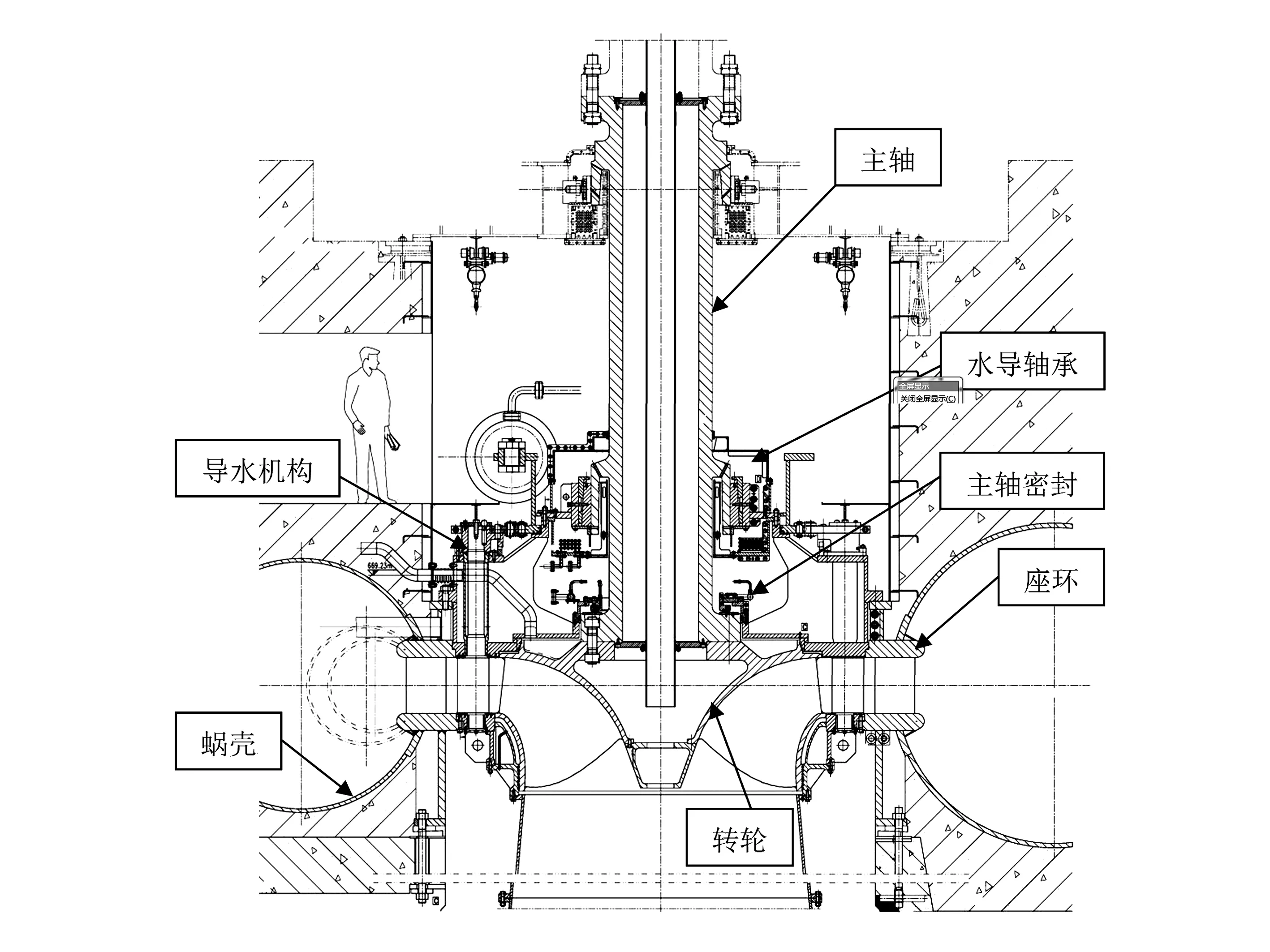

吉布Ⅲ水电站水轮发电机组为立轴混流式,俯视顺时针旋转,水轮机和发电机共用一根轴,轴设置两个滑转子,用于布置水导轴承和发电机下导轴承。水轮机设水导轴承,水轮机轴与发电机转子支架之间、水轮机轴和转轮之间均采用销钉螺栓联接并以此传递扭矩。按照合同要求,转轮应从尾水管锥管拆出,导叶下轴套也要求下拆,这是目前为止国内设

表1 水轮机基本参数

计和制造的转轮直径最大、重量最重的下拆机组,整体结构布置较为困难。水轮机剖面图详见图1。

2.1 转 轮

转轮直径D1为3 600 mm,有15个叶片。上冠、下环和叶片均采用优质不锈钢AOD精炼铸造,为铸焊结构。叶片采用五轴数控加工后与上冠、下环焊为整体。上冠处采用顶盖设平压管路的办法,以减小上冠与顶盖间的水压力。转轮采用长泄水锥并与上冠把合成一体,按照水力模型全模拟,以减小尾水的压力脉动。

图1 水轮机剖面

转轮止漏环的设计关系到水轮机的稳定运行,是中高水头转轮的重点之一。吉布Ⅲ水轮机转轮的上冠和下环均采用迷宫式止漏环,迷宫的数量、宽度、深度、位置和间隙均经过精确计算,以保证上冠、下环轴向力基本平衡。

按照合同要求,转轮应从尾水管锥管拆出。因此,提供了专门的转轮下拆工具,包括下拆平台、下拆轨道和小车等,并且对转轮下拆方案进行反复推敲,布置了一套方便可行的下拆方案:即每台机均在尾水廊道埋设两条轨道,从机组中心延伸到吊物孔处。尾水管锥管分为上段和中段,将锥管中段和混凝土中的肘管采用螺栓把合并设置伸缩节,将锥管中段拆卸后再拆卸锥管上段,最终将转轮整体吊下,从尾水管廊道运出。

为防止转轮下拆及回装时和顶盖、底环产生碰撞,设计了全新的下拆导向结构,这种结构简单可靠,能有效防止由于转轮吊下(或者吊上)时的不平衡性产生的偏移。

2.2 主轴

主轴采用优质低合金钢整锻,两端法兰均为外法兰结构。与常规水轮机主轴不同的是,由于整个机组布置的需要,水轮发电机组采用一根轴结构,发电机的下导滑转子放在了主轴上,因此本机主轴有两个滑转子。主轴为中空式结构,主轴与转子采用销钉螺栓联接并以此传递扭矩,主轴与转轮也采用销钉螺栓联接并以此传递扭矩的结构。为了工作密封布置的需要,销钉螺栓沉入主轴法兰通孔内,在工地用电加热器进行拉伸紧固。

2.3 顶盖

顶盖采用碳素钢板焊接的整体结构,经过计算选取合适的材料和厚度以保证顶盖有足够的刚强度。

为减小导叶在关闭时导叶与顶盖间的漏水量,在顶盖上对应导叶全关位置密合处有可更换的导叶端面密封,密封条的材料为铸铝青铜。在顶盖过流面上设置不锈钢抗磨板,抗磨板带有耐腐蚀的金属螺钉,并与抗磨板间打磨平齐且充分紧固。顶盖上设有迷宫式不锈钢固定止漏环,材料硬度比转轮硬度低HB50以上。

顶盖除了设有自流排水管,用以将主轴密封和导叶轴颈密封的漏水排出,另外还提供了2台潜水泵,1台主用,1台备用。顶盖上还设置10根减压排水管以减低转轮上冠与顶盖接触腔的压力。

为了满足合同在不拆轴承的前提下应能够更换密封的要求,顶盖上开有进人孔,在需要调整或者更换密封时,可以拆去进人孔附近的两个连杆,进入密封安装位置进行操作。

2.4 底环

底环为钢板焊接结构,底环与座环之间采用螺栓把合、销子定位的结构形式。

在对应导叶全关位置密合处设置有端面密封装置,密封条的材料为铸铝青铜。底环上设有间隙式固定止漏环,材料为不锈钢,其硬度比转轮硬度低HB50以上。为了满足转轮下拆的需要,底环止漏环设计为可拆式,上部用螺栓与底环连接,下端用螺栓与锥管上段连接。止漏环间隙通过锥管上段法兰上的4个螺孔测量。

2.5 控制环

控制环为钢板整体焊接结构。上环板设2个大耳孔与接力器相连,下环板设24个小耳孔与导叶操作机构的连杆相连接。

控制环在大、小耳孔中设置自润滑滑动轴承,在下部内圆处和底部与顶盖接触处,设置由自润滑材料制成的侧抗磨板和底抗磨板。在顶盖(水导轴承座)与控制环之间设置压板,以防止导叶操作机构因受力不均而引起的控制环上抬。

2.6 导叶

导叶为整铸不锈钢结构,材料为不锈钢。导叶为三支点非对称型导叶,导叶数为24个。与导叶三支点相对应的上、中、下轴承,采用自润滑高分子材料。为了满足合同要求的不拆导叶更换导叶轴承的要求,导叶上、中轴承是装在套筒上,而导叶下轴承是装在可下拆的轴座上。

2.7 导叶操作机构

导叶操作机构由导叶臂、连杆装配、连接板、套筒装配、连杆销、连杆偏心销、剪断销等组成。

导叶与导叶臂之间设置1个圆柱销,用于传递导叶操作力矩。导叶套筒为长套筒结构形式。在导叶臂和套筒之间设置了止推环,以防止导叶在水压力的作用下上浮,碰撞顶盖和影响连杆受力。

连杆为双夹板带偏心销结构,用偏心销的偏心量来弥补因加工造成的各连接件间的形位误差,在连杆与连接板的连接处设有自润滑轴承。在每个导叶臂与连接板之间设置有剪断销,以保证在某个导叶被异物卡住后,其他导叶能正常动作。剪断销装有电动信号保护装置,当剪断销剪断时能自动报警。

在导叶臂与连接板之间设置摩擦环,以防止导叶在剪断销断开后反复急速摆动而撞击相邻导叶;同时在顶盖上还设有双向导叶限位块,可以保证在摩擦环失效后也能防止导叶在剪断销断开后出现旋转,撞击相邻导叶、相邻导叶传动部件和转轮叶片进口边。导叶限位块的限制范围以导叶最大可能开度时的导叶臂转角为准。

2.8 水导轴承

水轮机导轴承为稀油润滑导轴承采用分块瓦式。油冷却系统为内循环式,冷却器布置在油箱内部,冷却水管材料为双金属翅片式位于轴承体下面。轴承冷却器为双向进水式,并能正、反向工作。轴承冷却水压为0.2~0.5 MPa,试验压力0.75 MPa。其结构可以较方便地从上部对导轴承进行检查、调整和更换一部分导轴承部件。轴瓦采用巴氏合金瓦衬,并采用非同心瓦,工地不需刮瓦,轴瓦间隙调节是靠楔块完成,易调整并且可靠。

轴承中设有8块轴瓦,每块瓦上装有1只铂热电阻测温计,另有2只铂热电阻测温计用于测量油温,应对称安放在±X或±Y方位上。该两块瓦上其中各有1只用于报警用。轴瓦最高运行温度为60 ℃,报警温度为65 ℃,停机温度为70 ℃。在轴承油箱上设有油位计,以监测轴承油箱内的油位。

轴承盖靠近主轴处,采用迷宫式防油雾结构,中间有足够的空间防止油雾溢出。

2.9 主轴密封

主轴密封由工作密封和检修密封组成,安装在主轴法兰上部的端面上。

工作密封为水力恒压平衡轴向密封。其工作原理为:不锈钢密封滑环固定在主轴转轮端法兰背面上,复合材料制成的密封圈把合在密封环上,密封环安装在支持环的内侧,滑动接触面设有密封圈。工作时依靠密封环的自重力、密封环与支持环间的弹簧力、密封腔内的水压力与被密封水压达到平衡,建立密封水膜达到密封效果。密封环采用不锈钢板。密封环与密封圈设有通水孔,依靠清洁水润滑防止干摩擦烧损密封圈。在密封环上装有传感器用于测量密封圈的磨损量。

检修密封采用空气围带式密封,当机组停机时,围带充气膨胀与主轴转轮端法兰外圆紧密贴合,达到密封的目的。

2.10 导叶接力器

在水轮机机坑里衬的-X偏-Y方向和+Y方向,平行设置2个接力器,接力器为油压操作的单导管直缸接力器,用于操作导叶传动机构。接力器分段关闭时间由油管路上的分段关闭阀实现。接力器上设置有1个机械锁锭装置,在关闭位置锁锭接力器以防止导叶被水冲开。锁锭的投入靠自重落下,锁锭的拔出通过在锁锭缸下腔通入油压来实现。接力器上还设置有行程传感器,可将接力器行程信号转换成电信号输送给计算机。设有1个集油装置用于可能的漏油收集。

2.11 尾水管装配

尾水管分为锥管上段、锥管中段、锥管下段和肘管。锥管为圆形断面,肘管为圆方形断面。锥管上段一部分采用不锈钢,其余尾水管部分采用碳钢焊接。尾水管外部均焊有足够强度的加强筋。

锥管上段进口端带有法兰,用螺栓与底环止漏环连接,锥管法兰上还设有4个测量止漏环间隙的螺孔。锥管上段出口端也带有法兰,用螺栓与锥管中段连接。锥管中段高进口端带有固定法兰,用螺栓与锥管上段连接。尾水管锥管上设有1个方形密封进人门,进人门的绕轴及螺栓为不锈钢,进人门下装设压力表和验水阀门各1个。在尾水管进人门下方适当位置,设置了2个小门和一些孔用于搭接检修平台。置于尾水管内的可拆卸检修平台应能方便地从尾水管进人门装入和拆出。

为了满足转轮下拆的需要,锥管中段与锥管下段采用伸缩节式法兰联接;同时在锥管中段上还设有特殊的支架,供安装转轮下拆工具用。

2.12 座环与蜗壳

座环采用平行式带过渡板和导流环组焊结构,分为2瓣,每瓣分半面设临时分瓣法兰,分瓣法兰采用螺栓把合,偏心销定位,坡口封焊。流道内的分瓣法兰在混凝土浇注后割去,但座环下部(也就是下拆廊道顶部)的分瓣法兰应保留,其把合孔可以作为后期下拆转轮的临时吊攀孔。所有过渡板(除分瓣面处外)、导流板(除分瓣面处外)、舌板及蜗壳尾部20截面以后部分,均在厂内焊为一体。

座环上、下环板采用高强度抗层状撕裂钢板。固定导叶为23个,有3组不同的断面形状。在第1象限的3个固定导叶均钻有自流排水孔。

蜗壳按不考虑与混凝土联合受力的条件,且升压水头为300 m进行设计。蜗壳采用全圆断面,在工地与座环过渡板直接挂装,流道尺寸与模型全模拟。蜗壳尾部20截面以后各节和舌板,在厂内与座环焊在一起发货。蜗壳其余各节单节发货,工地焊接。蜗壳进口段厂内焊成两段发货,设2个凑合节。在蜗壳适当位置设置1个外开式进人门。首台机蜗壳与座环在厂内进行预装。蜗壳上部表面设置弹性垫层,在蜗壳末端设置排水管。

为了防止蜗壳在运输中变形,提供足够数量的槽钢支撑在蜗壳内部。待工地蜗壳焊接完后,充水试验前才能割除这些槽钢。

2.13 主轴补气装置

为保证机组在部分负荷工况下的稳定运行,在发电机上端设置有中心孔补气装置。补气通过轴系内孔延伸至转轮上冠出口位置。补气阀采用双重阀结构。进口处分别采用两根钢管通过发电机上机架进入补气阀。一根管子布置在靠近水箱底部位置作为排水管,另一根布置在靠近水箱上部位置作为补气管用。在补气管进口出设置一个消音器以消除补气时的噪音。

在顶盖上转轮与导叶之间的无叶区预留6个迫补气孔,以作为后期电站强迫补气的备用。

3 结 语

埃塞俄比亚吉布Ⅲ水电站水轮发电机组是目前东方电气东方电机有限公司出口非洲装机容量和转轮直径最大的机组,并且是国内设计和制造的转轮直径最大、重量最重的下拆机组。如何确保机组稳定安全运行、制造精度和刚强度、最大限度满足外国业主要求,这给设计、制造、材料使用和计算分析等设计工作都带来很大难度。依托以往设计制造经验,查询了大量国外技术文献和标准,采用多学科的最新科研成果,通过对传统结构、制造工艺的优化改进、创新设计,确保了机组的整体设计性能及制造质量。

吉布Ⅲ水电站全部10台机组已于2016年9月9日完成发电,机组运行稳定、性能参数优异,各项技术经济指标均满足合同要求,其整体技术水平在国内外同类型中处于先进水平,部分技术国际领先,获得外方的高度评价和肯定。中国驻埃塞俄比亚大使腊翊凡在吉布Ⅲ水电站投运庆典仪式上指出,吉布Ⅲ水电站项目作为中国在非洲最大的能源项目之一,是“东非水塔”变“电塔”的标志性工程,中国水电机组研制水平和承建能力在世界上再次得到检验。未来还需要为“一带一路”沿线国家建设更多像吉布Ⅲ水电站一样的精品工程,实现中国政府提出的互惠互利目标。

GIBE Ⅲ hydropower station in Ethiopia installs 10 hydroelectric generating sets within single capacity of 187 MW which are independently designed and manufactured by Dongfang Electric Machinery Co, Ltd. The design characteristics of the structure of Francis turbine in GIBE Ⅲ hydropower station are introduced in detail.

GIBE Ⅲ hydropower station; water turbine; structure

TM312

A

1003-6954(2017)06-0048-05

刘 钟(1986),工程硕士、工程师,从事水轮机设计工作。

2017-09-15)