Q345B厚钢板对接接头显微组织分析及力学性能测试

(1. 中国人民解放军63926部队; 2. 哈尔滨工业大学 先进焊接与连接国家重点试验室,哈尔滨 150001)

Q345B厚钢板对接接头显微组织分析及力学性能测试

张笈玮1李宏佳2冯忠志1方洪渊2

(1. 中国人民解放军63926部队; 2. 哈尔滨工业大学 先进焊接与连接国家重点试验室,哈尔滨 150001)

为评价Q345B厚钢板焊接接头的力学性能,使用MAG焊和埋弧焊工艺对67 mm厚的试板进行焊接,并对焊接接头各区域进行金相组织分析及力学性能测试,包含拉伸、弯曲、常温冲击和低温冲击测试。结果表明,焊接工艺得到的焊接接头成形良好,缺陷较少,其中埋弧焊焊缝呈现粗大的柱状晶,为先共析铁素体和针状铁素体,MAG焊焊缝为先共析铁素体和针状珠光体,埋弧焊层间组织晶粒较均匀,为片状珠光体及铁素体;焊接接头屈服强度平均值为349 MPa,抗拉强度平均值为440 MPa,断后伸长率平均为29.3%;弯曲角90°时,不同位置的弯曲试样均未出现裂纹;除存在气孔的试样外,常温冲击吸收功大于100 J,低温冲击吸收能量大于65 J。总体来看,该工艺得到的焊接接头力学性能良好,能够满足技术要求。

Q345B钢多层多道焊显微组织力学性能

0 序 言

Q345B钢属于低碳合金钢,其综合力学性能良好,具有优良的焊接性,广泛应用于中低压容器、车辆、起重机和桥梁等焊接结构中[1-2]。

厚钢板的焊接多采用多层多道焊,文中Q345B厚钢板应用于大尺寸平台结构,采用MAG焊和埋弧焊相结合的方式拼焊而成。文中根据实际焊接工艺制备了67 mm厚钢板对接接头,并进行了金相组织分析及拉伸、弯曲、常温和低温冲击等试验,以评价该种工艺下焊接接头的力学性能。

1 试验方法

试验板由两块300 mm×300 mm×67 mm的Q345B厚钢板拼焊而成,开不对称X形坡口,上坡口占板厚的2/3,下坡口占板厚的1/3,坡口角度为45°,钝边和装配间隙均为2 mm。

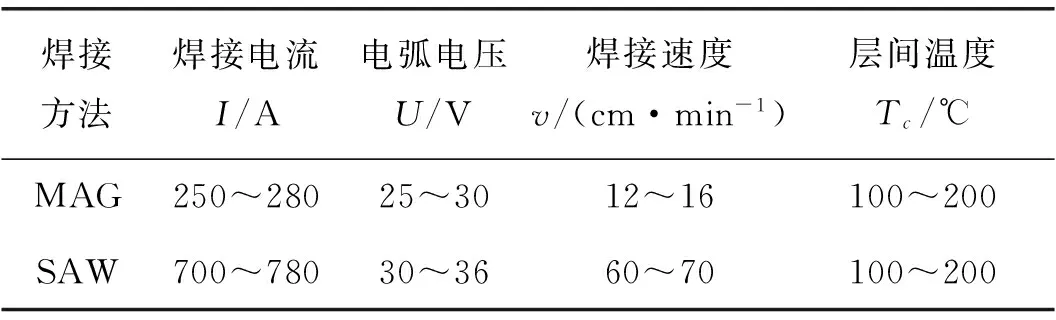

焊接过程使用MAG焊和埋弧焊两种焊接方法,其中MAG焊丝型号为ER50-6,采用Ar+CO2混合气体保护,埋弧焊丝型号为H10Mn2,选用CHF101氟碱型烧结焊剂。MAG焊和埋弧焊的焊接工艺参数见表1。

焊接方案为:①正面MAG焊打底,打底厚度约为4 mm,之后采用MAG焊填充3道,4道焊接总厚度约为18 mm。②将钢板翻转,焊接前先进行气刨清根处理,坡口填满。③试板再次翻转,采用埋弧焊进行填充和盖面,埋弧焊共计焊接17道6层,其中盖面焊接一共4道。焊缝横截面轮廓如图1所示。

表1 焊接工艺参数

图1 焊缝横截面宏观形貌

2 试验结果与分析

2.1 金相组织分析

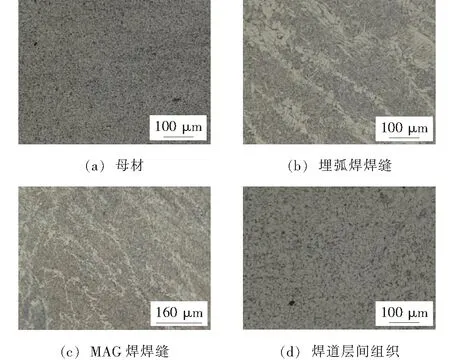

在图1所示的焊缝横截面宏观试样上分别切下包含埋弧焊道和MAG焊道的金相试样,分别采用200号,400号,800号,1 500号的水砂纸进行打磨,并使用金刚石磨料抛光,然后采用2%~4%的硝酸酒精溶液腐蚀待观察表面,最后使用金相显微镜观察焊接接头各位置的微观组织。

图2为焊接接头各区域的显微组织,包含母材、焊缝金属和焊道层间组织。其中,母材(图2a)为细小块状分布的珠光体及铁素体组织,晶粒细小;埋弧焊焊缝区域(图2b)则是粗大的柱状晶组织,为先共析铁素体和针状铁素体;MAG焊焊缝(图2c)为柱状先共析铁素体和针状珠光体,晶粒大小比埋弧焊焊缝小,但比母材大;焊道层间组织(图2d)为块状分布的片状珠光体及铁素体组织,晶粒较小,但大于母材原始组织,这是由于在多层多道焊中,后一道焊道焊接会对前一道重新加热,相当于做了一次正火处理,细化了晶粒[3]。

图2 埋弧焊焊缝及母材金相照片

2.2 拉伸试验

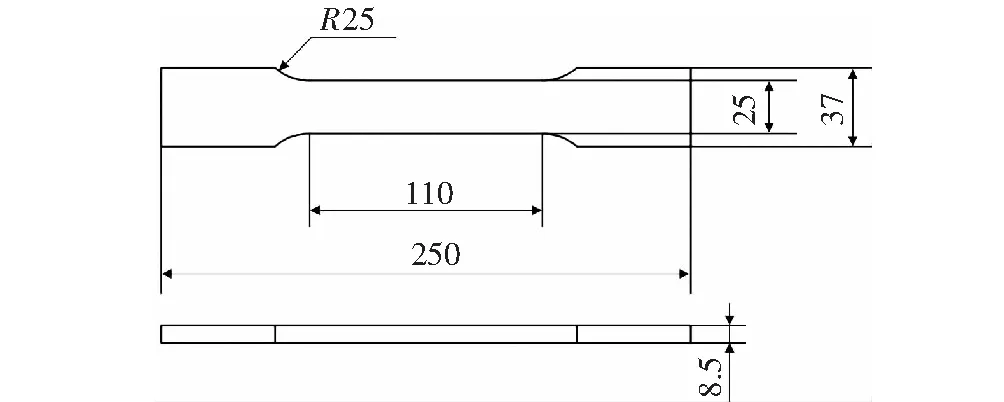

拉伸试验按照GB/T 2651—2008《焊接接头拉伸试验方法》,并且参考GB/T 228—2002《金属材料室温拉伸试验方法》,制备了如图3的拉伸试样。试样总长250 mm,平行长度110 mm,平行区宽度25 mm,接头最大宽度50 mm,过渡半径25 mm,厚度8.5 mm,在厚度方向上共制作8个试件,8个试样之间互相重叠,将整个焊接接头的厚度全部覆盖。拉伸试验所用设备为AG-X Plus 250 kN/50 kN电子万能试验机。

图3 拉伸试样尺寸

由于试验所用钢板厚度达到67 mm,根据GB/T 2651—2008标准,厚度超过30 mm的试样做全厚度拉伸试验时,可从接头截取若干试样并覆盖整个厚度。根据这一要求,文中试验在接头处截取8个厚度为8.5 mm的试样,进行拉伸试验。

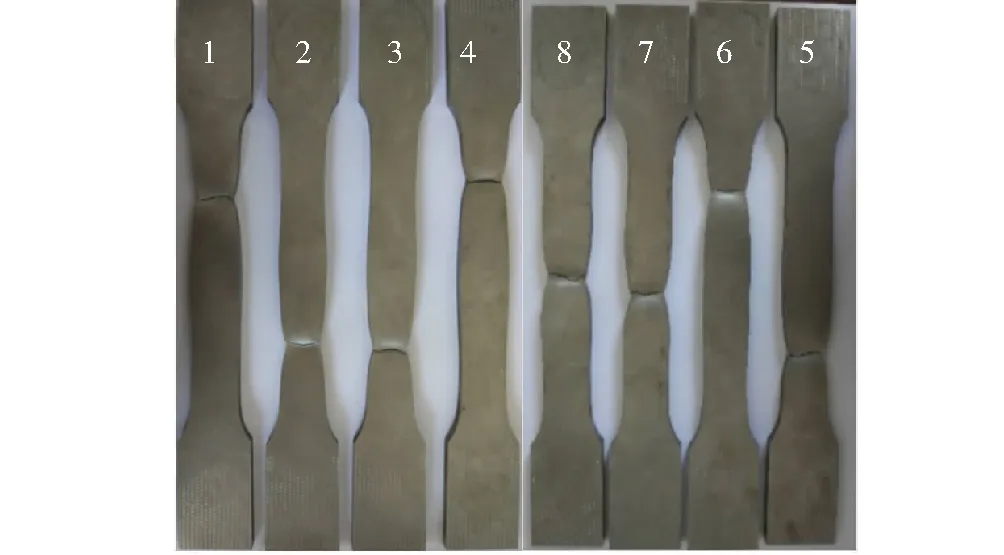

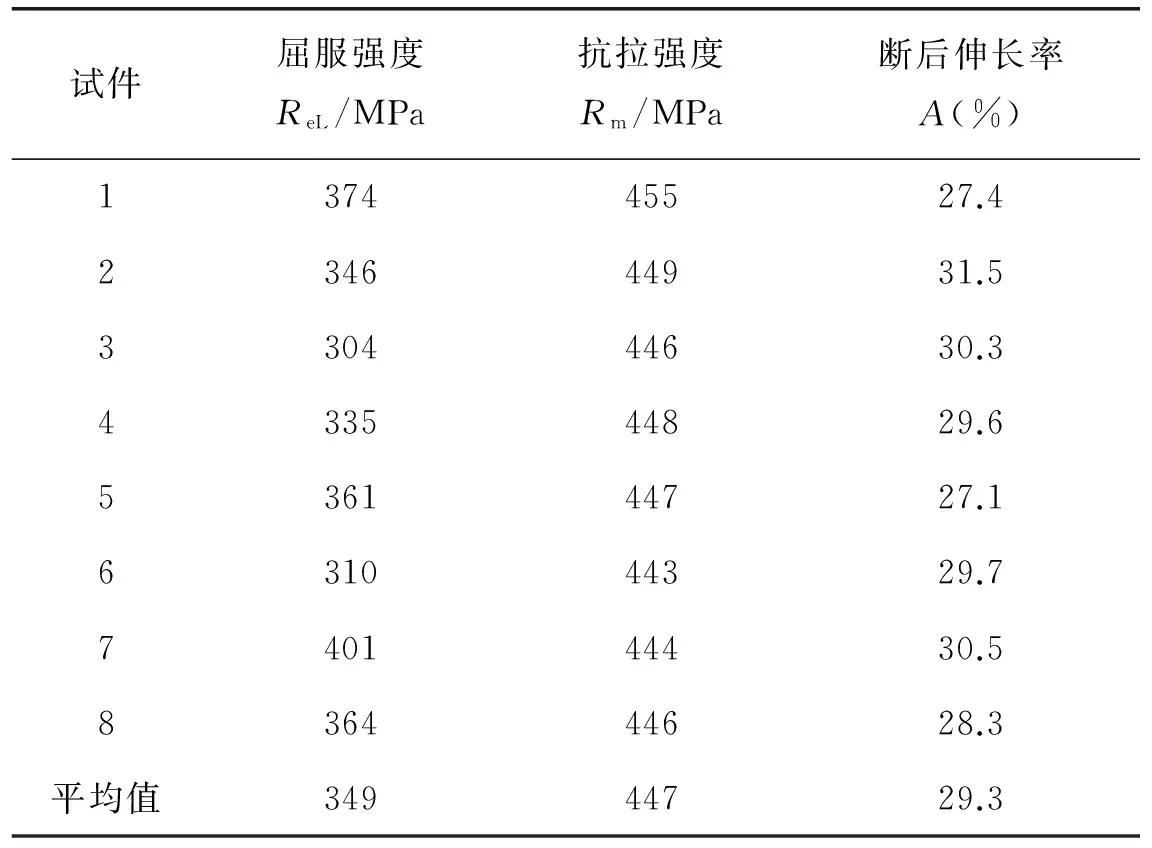

试样拉断后整体形貌如图4所示,可以清晰地看到,材料在断裂处发生了颈缩,材料有较大的塑性变形,较大的断后伸长率。从表2中可以看到,断后伸长率最小值为27.1%,最大值达到31.4%,平均值达29.3%。另外,各试件屈服强度存在一定差异,在300~400 MPa之间,平均值为349 MPa;抗拉强度处于440~455 MPa之间,平均值为447 MPa。焊接接头的综合拉伸性能与Q345B母材同等级,达到使用要求。

图4 断裂后的拉伸试样

试件屈服强度ReL/MPa抗拉强度Rm/MPa断后伸长率A(%)137445527.4234644931.5330444630.3433544829.6536144727.1631044329.7740144430.5836444628.3平均值34944729.3

2.3 弯曲试验

按照GB/T 2653—2008《焊接接头弯曲试验方法》,进行了焊接接头弯曲试验。与拉伸试验类似,在板厚方向截取3个正弯试样,焊缝位于弯曲试件的中心位置,试样截取位置如图5a所示,试样尺寸为400 mm×30 mm×20 mm。弯曲试验的压头直径为20 mm,辊筒间距离为120 mm,弯曲角为90°,3个试样均未出现裂纹。

图5 弯曲试样截取位置

2.4 冲击试验

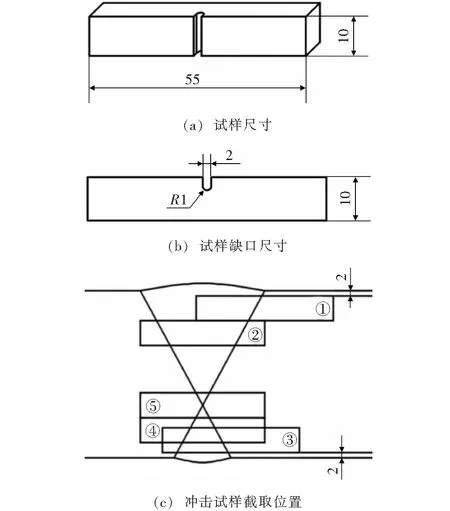

按照GB/T 2650—2008《焊接接头冲击试验方法》,制备了如图6所示的夏比落锤冲击试样,即试样尺寸为55 mm×10 mm×10 mm,开U形缺口,缺口宽度2 mm,槽深2 mm,底部为半径为1 mm的过渡圆弧。冲击试样取样位置如图6c所示,分别编号①②③④⑤,缺口位置分别对应埋弧焊熔合线、埋弧焊焊缝、MAG焊熔合线、MAG焊焊缝和上下坡口交叉处。

采用Instron-9250HV型仪器化落锤冲击试验机,进行常温和低温两组冲击试验。常温(20 ℃)和低温(-40 ℃)冲击试验,各包含5个测试位置,每个位置取3个试样。低温冲击试验将试件置于液氮中降温,使其维持在-44~-46 ℃,保证试件在进行冲击试验时,温度能够达到-40 ℃。

图6 冲击试样尺寸及取样位置

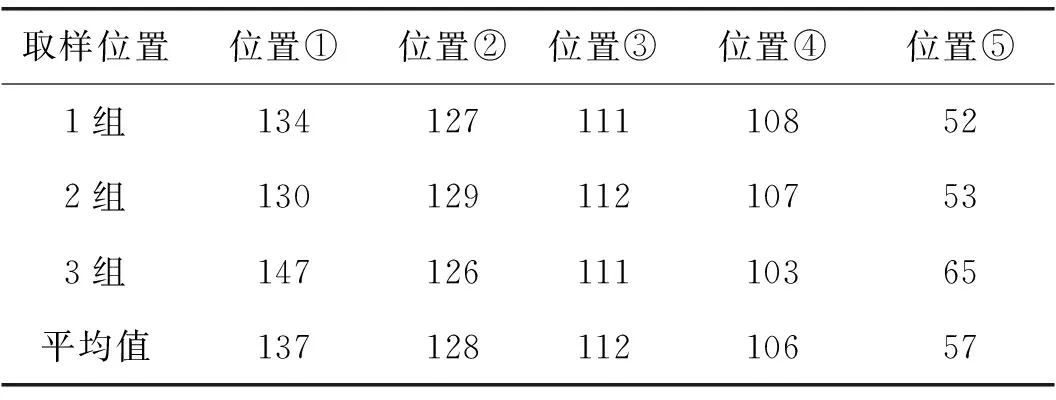

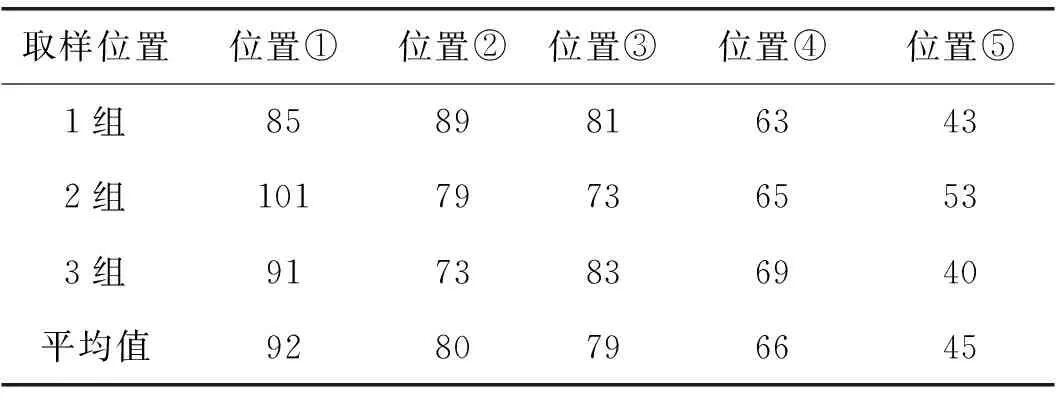

试样冲断后的整体形貌如图7所示。表3为常温冲击试样的冲击吸收能量。由表3可以看到,5个位置试样的冲击吸收能量较高,除位置⑤(X形坡口交叉处)外均高于100 J,位置⑤的平均冲击吸收能量为57 J,其原因为该位置试样的U形槽处存在细小的圆形孔洞,可能为气刨清根工艺不当产生的气孔,因而其抗冲击性能较差。焊接过程中应当避免该位置气孔的产生,必要时应辅以无损检测工序。

图7 冲击试样断后形貌

表3 常温冲击试样冲击吸收能量 J

表4为低温冲击试样的冲击吸收能量。可以看到,低温冲击吸收能量的数值比常温有明显的下降,同样由于气孔的存在,位置⑤(X形坡口交叉处)试样冲击吸收能量最低,平均为45 J,其余位置的低温平均冲击吸收能量均大于65 J。

表4 低温冲击试样冲击吸收能量 J

3 结 论

(1)埋弧焊焊缝中为粗大柱状晶,主要为先共析铁素体和针状铁素体,MAG焊焊缝为柱状先共析铁素体和针状珠光体,焊道层间为片状珠光体及铁素体组织,母材为细小块状分布的珠光体及铁素体组织;并且晶粒依次变小。

(2)焊接接头的拉伸、弯曲和抗冲击(常温和低温)性能均较为优异,能够满足使用要求,但焊接接头上下坡口交叉位置存在的气孔对冲击性能存在一定的影响,该位置试样的冲击吸收能量低于其他位置。

[1] 王秀琴,田 川,郭 旭. Q345B转向架焊接及焊后热处理工艺[J]. 焊接,2011(7):69-71.

[2] 杨永建, 张绪平, 祁晓乾,等. Q345钢的MAG焊接接头组织及力学性能分析[J]. 焊接技术, 2011, 40(12):6-8.

[3] 刘会杰. 焊接冶金与焊接性[M]. 北京: 机械工业出版社, 2007.

TG407

2017-05-31

张笈玮,1979年出生,博士,高级工程师。主要从事特种工程技术研究,已发表论文9篇。

李宏佳,1994年出生,硕士研究生。主要从事焊接力学及可靠性评估方面的研究。