精密电阻点焊伺服加压控制系统设计

(1.华南理工大学 机械与汽车工程学院,广州 510640;2.广州市精源电子设备有限公司,广州 510735)

精密电阻点焊伺服加压控制系统设计

黄绍枝1朱振柏1曹彪1杨凯2

(1.华南理工大学 机械与汽车工程学院,广州 510640;2.广州市精源电子设备有限公司,广州 510735)

针对电阻点焊气动加压方式存在的接触冲击力大、加压过程中压力波动大、焊接压力和电极位移不可控等缺点,设计了一种精密电阻点焊伺服加压控制系统。该系统采用伺服加压和弹簧随动相结合的加压方式,采用高精度压力传感器对电极压力检测反馈,基于DSP控制器实现焊接压力和电极位移的精密控制。采用分阶段控制方法,该系统即实现了电极快速下压,电极与工件软接触,又有利于优化焊接加压速度,具有更宽的工艺适应性。试验结果表明,系统加压速度快,压力曲线过渡平滑,焊接启动压力对焊接质量影响明显。

精密电阻点焊伺服加压压力控制位移控制

0 序 言

电阻点焊作为一种低成本,高效率的焊接方法,在汽车、电子、航天等领域应用十分广泛[1]。目前电阻点焊最常用的加压方式为气动加压方式。实践应用表明气动加压方式具有加压过程中对零件表面冲击力大,加压压力波动大且焊接压力和焊接位移无法控制等缺点[2]。

随着电子技术的发展,电子器件越来越趋向微型化和集成化,对于微型件的焊接需要精密的加压控制保证,包括小压力稳定性、机械系统的随动性等,然而传统的气动加压方式已经不能满足上述控制要求。为了解决上述问题,必须要寻求可靠的加压方式和控制技术来满足对焊接压力和电极位移控制的要求,从而保证微型零件的焊接质量。伺服加压具有响应速度快,位移控制精度高,控制稳定等优点,应用于电阻点焊设备具有焊接质量优良以及能显著降低电极磨损等优点[3-4],应用前景广泛。

文中基于伺服控制系统、DSP控制器和小压力控制技术,设计了一种精密电阻点焊伺服加压控制系统。试验表明,该系统满足设计控制要求,在焊接过程中能稳定的控制焊接压力、电极位移以及焊接过程中加压速度,具有响应速度快、控制精度高等优点,能有效提高微型零件的焊接质量和效率,具有较好的实际应用价值。

1 伺服加压控制系统设计

伺服加压控制系统总体结构如图1所示,DSP控制器控制伺服放大器,伺服放大器驱动伺服电机运转,滚珠丝杆模组将伺服电机旋转运动转换成点焊机头的直线运动,人机交互系统用于设定系统参数。点焊机头内置弹簧和压力传感器,压力传感器实时检测电极压力并将压力信号输出给DSP控制器。系统整个控制过程实现闭环控制,从而实现对焊接压力和电极位移的准确、稳定控制。

图1 点焊伺服加压控制系统总体结构图

1.1 系统机械结构设计

1.1.1点焊机头设计

基于微型零件的电阻点焊要求,设计的点焊机头应满足如下条件:

(1)能方便调节弹簧预压缩量。

(2)压力传感器安装必须稳定可靠且能准确、稳定地测量电极压力。

(3)运动机构摩擦力小且保证加压过程中上电极具有较高的直线度。

首先选取一款具有较好的刚度系数且抗疲劳性能好的精密压缩弹簧,弹簧最大压缩量为30 mm,最大压力为30 N,根据公式(1)可知弹簧刚度系数为1 N/mm。

F=KΔx

(1)

式中,F为弹簧力;Δx为弹簧压缩量;K为弹簧刚度系数。

根据设计的弹簧尺寸和所选压力传感器尺寸,确定传感器安装方式,采用弹簧预压缩量结构,保证在焊接加压前通过预调节弹簧预压缩量从而为焊接提供预压力,提高焊接效率。

采用连接轴连接上电极夹具和弹簧支撑座,加压过程中轴带动支撑座压缩弹簧,通过微型精密导轨滑块固定连接轴,从而保证了电极下压过程的直线度和电极力检测的准确性,加压过程中仅滑块和导轨间存在较小的摩擦力。

1.1.2传动机构设计

设计一套传动机构将伺服电机的旋转运动转换成点焊机头的直线运动,机构需具有如下特点:

(1)传动效率高。

(2)运动平稳、可逆,刚性好。

(3)可实现高速进给和微进给运动,进给位移控制分辨率高且无滑移,重复位移精度高。

(4)方便与伺服电机轴相连且机头安装方便。

根据上述特点,选取滚珠丝杆运动副作为传动机构[5],伺服电机通过联轴器与丝杆直连,传动比为1∶1,丝杆旋转带动滚珠螺母直线运动,设计滚珠螺母有效行程为50 mm,螺母上固定一个滑块用于安装机头,从而将电机旋转运动转换成机头的直线运动。其中电机转速与螺母进给关系如公式(2):

(2)

式中,n为伺服电机转速;v为滑块进给速度;p为丝杆导程。

取伺服电机额定转速为3 000 r/min,滑块进给最大速度为250 mm/s,计算得丝杆导程为5 mm,设计最大焊接压力30 N,为了保证加压过程中丝杆的刚度,选取丝杆直径为12 mm,重复位移精度为2 μm。

滚珠丝杆模组采取垂直安装方式,设计模组支撑板和底座,根据模组安装高度和承重,支撑板需具有较高的连接强度和刚度,从而保证加压时电极偏移量在可控范围内。

1.2 控制系统硬件设计

1.2.1控制系统设计

控制系统设计采用32位DSP高速数字信号处理芯片,该芯片具有如下功能模块:

(1)12-bit高速ADC采样模块。

(2)多路高速PWM输出模块。

(3)QEP正交编码模块。

(4)丰富的中断模块。

(5)丰富的I/O接口。

加压过程中压力传感器实时检测电极压力,ADC对输出压力信号进行实时采样,DSP根据采样压力信号和设定压力值控制伺服电机的运转。

高速PWM模块输出两路高速PWM,设计PWM转换电路将DSP单脉冲PWM转换成一对相位差为180°的差动脉冲供伺服放大器驱动伺服电机,两路差动脉冲分别控制伺服电机的正转和反转。其中,差动脉冲个数控制伺服电机旋转圈数,可通过伺服放大器设定(在电子齿轮设置中选择每转指令输入脉冲数为5 000 pulse/rev,即DSP输出5 000个脉冲对应伺服电机旋转一圈);脉冲频率控制伺服电机旋转速度,其对应关系如公式:

(3)

式中,n为伺服电机转速;f为DSP输出脉冲频率。

QEP正交编码模块用于对伺服编码器反馈信号进行编码和计数,通过编码器反馈信号可知伺服电机的旋转方向和位置,该功能结合丝杆传动参数可检测和控制电极位移,其编码器输出值与电极位移量如公式:

(4)

式中,s为电极位移量;m为编码器输出值;p为丝杆导程。

中断模块包括外部中断和内部中断,其中内部中断包括ADC中断,PWM中断等;外部中断通过配置I/O口对外部输入信号进行控制,如通过配置外部中断对伺服电机正、反转极限行程控制,报警控制等。

I/O口用于配置整个系统间输入/输出信号,如焊接电源、人机交互系统、伺服电机等和DSP之间的输入/输出信号等。

伺服电机采用拥有131 072 pulses/rev高分辨率的增量式编码器,输出功率100 W,额定转矩为0.32 Nm,额定转速为3 000 r/min,伺服放大器设置最高脉冲频率可达4兆脉冲/秒。

1.2.2压力传感器输出信号处理

采用高精度压力传感器检测电极压力,测量范围为0~50 N。传感器输出信号为一对共模差分信号,ADC采样电压范围为0~3.3 V的单端电压信号,设计压力传感器输出信号调理电路结构图如图2所示。

图2 压力传感器输出信号调理电路结构图

压力传感器将压力信号转换成电压信号输出,经过滤波、差分放大电路处理后转换成单端电压信号输出,输出电压经过减法电路调零,通过滤波、钳位后输出供ADC采样。

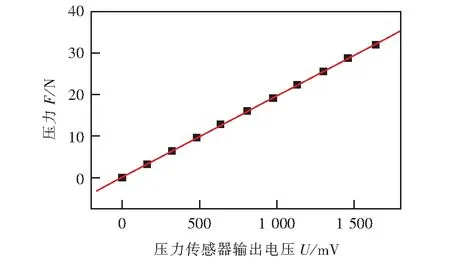

在实际测量过程中得到传感器压力值和输出电压关系如图3所示。

图3 传感器输出电压与压力关系

如图3所示,其中散点为实测压力值和输出电压关系,线条为线性拟合曲线,其拟合方程式为:

y=0.091 64+0.019 61x

(5)

其线性拟合确定系数R2=0.999 92,表明回归直线对实测值拟合程度较好,由此可以确定所用压力传感器满足设计使用要求。

1.3 控制系统软件设计

DSP控制器是电阻点焊伺服加压控制系统的核心,该系统能够实现对焊接压力和电极位移的精确控制很大程度上需要依靠控制器的软件来实现。因此在完成控制系统机械结构和硬件设计后,需要对控制系统进行软件编写。

根据控制系统设计要求,软件主要实现的功能为:

(1)系统初始化回原点。

(2)参数设置人机界面。

(3)电极位移控制。

(4)焊接压力控制。

(5)整个焊接过程时序控制。

控制系统运行主程序流程如图4所示。

图4 控制系统主程序流程图

开机系统完成初始化设置后,DSP控制器控制系统自动进行原点,保证每次焊接前上电极都处于相同的位置。系统完成回原点后进入人机界面扫描程序,此时可对系统参数进行设置,人机界面为触摸屏。参数设置人机界面设计如图5所示。

图5 参数设置人机界面图

系统主要参数如图5所示,其中速度1和行程1分别为电极快速下压至与工件进行对位位置的速度和位移量;行程2为对位完成后电极以速度1快速下压至接近工件的位移量;速度2为电极与工件软接触时的加压速度;速度3为焊接过程中的加压速度;启动压力为焊接电源放电时的电极压力;对位时间为行程1和行程2之间电极停顿的时间。参数设置完成后系统进入准备状态,此时启动系统便可进入工件对位和焊接操作,焊接完成后,DSP控制机头回原点结束焊接。

此外,伺服电机运转行程限位开关,故障等信号检测也需通过DSP进行控制。

2 试验及分析

2.1 试验焊接对象及参数选取

为了验证设计控制系统能满足设计要求,且在焊接过程中能实施稳定的焊接,在完成系统设计后需进行焊接试验来验证。

2.1.1焊接试验对象

选取镍片作为焊接对象,其尺寸及搭接长度如图6所示。

选择镍片厚度为0.2 mm,焊接时,为了避免加压时电极与工件表面产生硬接触使工件表面产生压痕,在焊接过程中需要控制电极与镍片表面实现软接触,从而避免表面压痕对焊接质量产生影响。

图6 焊件尺寸及搭接长度

2.1.2焊接参数选取

在进行焊接试验前,首先针对焊接对象进行大量的焊接试验并通过拉伸试验机验证焊点强度,以此通过不断的试验优化焊接电流、焊接时间和加压速度。优化后的焊接参数见表1。

表1 焊接工艺参数

优化后焊接参数后,在相同的焊接参数下,通过改变焊接启动压力进行试验得到不同焊接启动压力下焊点的强度。

2.1.3焊接试验

焊接试验过程选择焊接启动压力分别为20 N,15 N,10 N,5 N和3 N进行焊接,并通过拉伸试验检测不同焊接启动压力下焊点的拉伸强度见表2。

表2 拉伸试验结果

焊接完成后通过人机界面显示焊接压力曲线如图7所示。由图7可知,焊接过程中压力曲线可分为四段,t1时刻前对应焊接前预压力曲线;t1~t2时间段对应软接触阶段压力曲线;t2~t3对应焊接过程中的加压曲线;t4时刻为焊接结束后电极回退时的压力曲线。

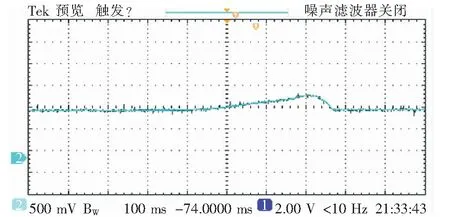

焊接过程中采用示波器检测压力传感器输出信号波形如图8所示。

2.2 试验分析

焊接过程中采用不同的焊接启动压力进行焊接,通过拉伸试验检测不同压力下焊点的强度。由表2可知,针对上述焊接对象,设定焊接启动压力在5 N附近时,焊点强度最稳定且强度较好,当压力逐渐增大时,焊点强度逐渐降低,这是因为压力逐渐增大,接触电阻逐渐变小,使得散热过多导致焊接区热量减少从而降低了焊件的抗拉强度和焊接质量。该试验表明设计的伺服加压控制系统能实现稳定地焊接,进一步表明焊接过程中焊接压力对焊接质量具有明显的影响。

图7 人机界面压力曲线图

图8 示波器检测压力信号波形图

由图7可知,焊接过程中压力曲线可分为四段,第一段为焊接前预压力曲线;第二段为软接触阶段的加压力曲线;第三段为焊接过程中的加压曲线;第四段为焊接结束后电极回退时的压力曲线。通过对比图8可知,试验得到的焊接压力曲线和示波器检测所得压力传感器压力信号曲线趋势一致且不同阶段压力曲线过渡平滑,由此表明设计的伺服加压控制系统满足压力控制设计要求。

3 结 论

(1)采用伺服加压和弹簧随动加压的方式,结合压力反馈和编码器反馈,可实现焊接过程压力和位移的精密控制,适合微型零件的小压力焊接。

(2) 采用分阶段控制方式,既可实现电极快速移动、电极与工件的软接触,又可调整焊接压力,焊接效率高,尤其适用于需要人工对位的手动焊接。

(3) 焊接过程中压力曲线平滑过渡,焊接压力稳定,焊接启动压力对焊接质量具有明显的影响,焊接时优化焊接启动压力可有效提高焊接质量。

[1] 王亚荣,张忠典,冯吉才. 电阻点焊过程中动态电阻的变化规律[J]. 电焊机,2006,36(2): 42-44.

[2] Chien C S,Kannatey-Asibu E. Investigation of monitoring systems for resistance spot welding [J]. Welding Journal,2002,81(9): 195s-199s.

[3] 张小云,陈关龙,张延松,等. 伺服焊枪点焊PLC控制系统设计[J]. 焊接学报,2006,27(7): 1-4.

[4] 张旭强,陈关龙,张延松,等. 电阻点焊的伺服焊枪技术特性分析[J]. 焊接学报,2005,26(6): 60-64.

[5] 周志红,文怀兴,杨东生. 滚珠丝杆安装方式的研究[J]. 制造业自动化,2007,29(6): 68-72.

TG438.2

2017-06-21

广州市科技计划项目-珠江科技新星(2017010160466)

黄绍枝,1990年出生,硕士研究生。主要从事电阻点焊方向研究。