350MW机组扩建工程锅炉点火吹管期间投入除尘设施的必要性及合理保护措施

350MW机组扩建工程锅炉点火吹管期间投入除尘设施的必要性及合理保护措施

富拉尔基热电厂基建处工程部 王文宏

锅炉点火吹管期间,如布袋除尘器不投入运行,大量灰尘进入吸收塔,将直接威胁脱硫系统的安全稳定运行。对于布袋除尘来说,吹管期间投入布袋除尘器是非常必要的,同时应必须采取切实可行的措施,保证布袋除尘器滤袋初次投运的安全。

布袋除尘器;烟气脱硫;影响;防护措施

1 前言

新安装机组,在锅炉过热器、再热器及其蒸汽等系统中,不可避免会有焊渣、锈垢和其它杂物。在锅炉正式向汽机送汽前,必须将这些杂物尽可能吹洗干净,以确保机组的安全、经济运行。锅炉蒸汽管道吹管目的就是为了清除在过热器、再热器系统中的各种杂物,防止机组运行中过、再热器爆管和汽机通流部分损伤,提高机组的安全性和经济性,并改善运行期间的蒸汽品质,为机组长期、安全、稳定运行打好基础。

锅炉吹管是整套启动的一部分,无论电除尘还是布袋除尘,吹管期间投入除尘设施、保证脱硫设施正常运行既是整套启动工艺的需要,也是环保的要求。富热电厂脱硫没有旁路,烟气全部通过吸收塔经净烟道进入烟囱排出。锅炉点火吹管期间,如布袋除尘器不投入运行,大量灰尘进入吸收塔,将直接威胁脱硫系统的安全稳定运行。对于布袋除尘来说,吹管期间投入布袋除尘器是非常必要的,同时必须采取切实可行的措施,保证布袋除尘器滤袋初次投运的安全。

富拉尔基热电厂1×350MW超临界供热机组采用布袋除尘器除尘,除尘器采用7仓室布袋除尘器,过滤风速为0.66~0.71,除尘器滤袋数量15680条,总有效过滤面积为52167m2。采用新型超净滤料(PPS超细纤维与PDFE细旦纤维复合),布袋除尘器除尘效率≥99.97%,烟尘除尘器出口浓度≤10mg/m3。脱硫系统采用石灰石-石膏湿法烟气脱硫设施,脱硫设施的脱硫效率≥97.5%。在吸收塔内设1层合金托盘,设置4层喷淋层(每层间距2m,喷淋覆盖率不低于250%),喷淋层间设置DL板,靠近塔壁侧设置实心锥喷嘴,设三级高效屋脊式除雾器,SO2出口浓度即可满足≤35mg/m3。

2 情况分析

2.1 不投除尘器对脱硫系统的影响

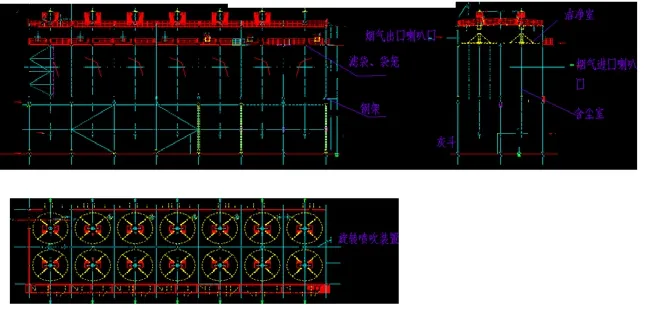

图1 布袋除尘器结构图

(1)消耗水增大

如果除尘器不投入,则进入脱硫系统的灰大约为270t(以形成300t灰尘,吸收塔90%的除尘效率估算),加上产生的部分石膏,为保证脱硫系统浆液浓度控制在一定范围内,需要对吸收塔充液1800m3考虑到外排因素,实际耗水量还会增加。

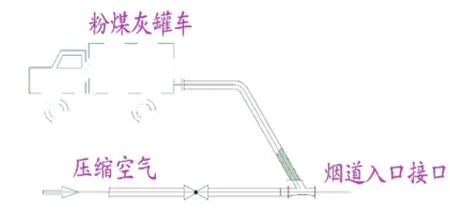

图2 预喷涂车与接口图

(2)大量灰尘使石灰石丧失活性

灰中含有40%的以上Al2O3,浆液中含灰量增大,大量的灰将使石灰石丧失活性,需要再增加大量的水和石灰石,来中和浆液酸度,同时降低Al2O3在浆液中的比例。如将浆液浓度控制在10%以内,这样需要大约3000t水。

(3)浆液抛弃问题

吹管结束后,吸收塔内大量的浆液由于含灰量大成分复杂,必须将浆液抛弃,一是需重新置换新的浆液、对吸收塔进行清洗,二是抛弃的浆液无排放地点,严重影响工期。

(4)除雾器和尾部烟道的污染

如不投除尘,虽然经过吸收塔的喷淋除尘,还有部分的灰尘,通过除雾器排向大气,经过除雾器大量的灰会附着在除雾器表面,如果混合油污,即使投入正常冲洗,也不能保证冲洗效果,同时除雾器表面污染后,其除雾效果变差,部分浆液微粒会通过除雾器进入后部烟道,污染该部分烟道。

(5)吸收塔浆液起泡中毒

进口烟气粉尘严重超标,含有大量惰性物体的杂质,以及第一次吹管烟气成分复杂,大量杂质及混合油污进入吸收塔引起浆液中毒起泡,使吸收塔液位计量失准,易造成吸收塔溢流,甚至大量泡沫升高通过吸收塔入口烟道倒流至引风机,造成设备安全隐患及停机事件发生。

2.2 投入布袋除尘器后的情况

如点火吹管期间投入布袋除尘器,烟气通过除尘器入口,经过导流板和气流分布板时气流大大减缓,进入除尘器含尘室。烟气通过滤袋过滤,使灰尘附着在滤袋外表面,经滤袋清灰后落入灰斗。净化后的烟气经除尘器净气室烟道、风机、烟囱排入大气。进入吸收塔浆液的灰尘大量减少,减小了对脱硫及其后面烟道的污染,浆液浓度将大大降低,吸收塔液位只需维持满足循环泵运行的较低要求,即可保证吹管工作的正常进行。由于浆液量小、浓度低,外排置换相对比较方便,文明生产可控。

3 锅炉吹管期间脱硫设备的防护措施

(1)锅炉启动前,吸收塔注浆液至4m以上(保持低液位),满足浆液循环泵启动条件(注水时对除雾器进行冲洗);

(2)锅炉点火前,启动两台浆液循环泵;

(3)锅炉启动后,根据吸收塔的pH值,投入供浆系统,保持吸收塔的pH值在6—7之间;

(4)启动氧化风系统(也可不启动)。

4 锅炉吹管期间布袋除尘器投入的防护措施

4.1 本工程布袋除尘器构造简介(如图1)

布袋除尘器由进、出口喇叭、进口气流分布板、钢支架、灰斗、灰斗气化系统、灰斗加热系统、含尘室、洁净室、旋转喷吹装置、清灰管道系统、滤袋、袋笼等组成。滤袋口向上,锅炉烟气从除尘器入口分两部分进入除尘器含尘室,一部分从下部进入,一部分从侧部进入。含尘烟气通过滤袋过滤从上部排出,进入净气室。滤袋被固定在花板上。滤袋按圆形排列,在有限的空间内可以排列更多的布袋。

4.2 锅炉吹管期间,加强布袋除尘器保护的必要性

在锅炉点火前,投入布袋除尘是业界通用做法,(也有某些电厂因进度原因,未投入除尘先行进行了吹管),预涂层技术是布袋除尘最基本,也是防止滤袋污染的重要措施。

当采用布袋除尘器时,为了防止油污钻入滤袋内壁堵塞孔隙或在表面板结糊袋,在除尘器投运前先投入干燥灰进行预涂层处理,籍以改变烟尘的黏附性,形成多孔粉尘层。提高过滤效率,降低过滤阻力。在燃煤锅炉启动,为了避免油烟使滤袋堵灰,在布袋除尘器使用前,对新滤袋则应进行预涂灰,对老滤袋不清灰,保持一定的灰尘。

4.3 布袋预涂层的方法

在首次使用滤袋收集锅炉烟道气体前,滤袋应在冷态下必须预涂一层CaCO3、Ca(OH)2、粉煤灰。

投放使用1~2%粒径大于45微米的CaCO3,或者5%的颗粒大于90微米的Ca(OH)2(熟石灰),如果锅炉燃煤为高硫煤时,最好采用上述两种作为除尘器滤袋预涂层。

如果锅炉燃煤为低硫煤时,也可采用电除尘电场收集的粉煤灰作为除尘器滤袋预涂层。不能用CaO(生石灰),因生石灰受潮后会产生热量。

按每平方米过滤面积250~300g的量投放。预涂层时,除尘器的处理风量应降低到正常运行风量的50~75%,这足以将预涂灰带到所有仓室的滤袋而不至于引起滤袋的堵塞。预涂层时要关闭清灰系统,除尘器设备投入正式运行后才可开启清灰系统。

a.在锅炉运行前,利用锅炉引风机进行预涂灰。

b.在预涂灰期间,所有的脉冲阀是关闭的,不许进行清灰。

c.CaCO3或Ca(OH)2或粉煤灰(图2);利用预喷涂系统在除尘器进口烟道喷入:每个布袋大约需要1kg的粉尘。为有助于均匀涂灰,利用粉煤灰罐车经喷涂系统管道、进入除尘器进口的两个烟道。引风机启动后利用粉煤灰罐车将CaCO3或Ca(OH)2或粉煤灰压送到进口烟道同时在喷涂系统管道上接入压缩空气,使CaCO3或Ca(OH)2或粉煤灰更快更好的喷入。

d.首先关闭除尘器其它室的进出口挡板门,对除尘器的一个室进行预喷涂。当除尘器第一个室的阻力达到600Pa时停止喷涂。将除尘器另一个室进、出口挡板门打开,将喷好后的前一个室进、出口挡门关闭。用同样的做法对其它室进行预喷涂,当阻力达到600Pa时停止喷涂。然后将除尘器所有室的进出口挡板门全部处在打开的位置,预喷涂工作完成。

e.在预涂层后,进入洁净室内首先检查滤袋与花板孔的密封情况,代替检漏测试。

f.检查预涂均匀性:保证所有的滤袋都有效涂灰是必要的。随机地在每个室的四个袋束每个圈上检查一定数目的滤袋,观察时需要提起滤袋和袋笼离开花板几米远。滤袋和袋笼没必要完全被拔出。没有涂上灰的布袋是可见的,保证完全的涂灰均匀。如达不到要求,则重复预涂灰过程保证喷涂层厚度1毫米以上。

5 结论

投入布袋除尘器,使脱硫系统后续运行风险降到最低,相关费用(清洗塔、浆液置换用的石灰石等)也会降至最低,规避因脱硫设备损坏,造成工期延误及环保考核的风险,消除浆液置换后无排放点等弊端。同时,采取合理的措施,保护好布袋除尘器的滤袋又是至关重要的,通过合理技术措施既使得除尘器自身设备安全得到保障,又保护了下一道工序中脱硫系统设备的安全,值得在类似机组上推广应用及借鉴。