焊接速度对核压力容器焊接残余应力的影响

(陕西省尾矿资源综合利用重点实验室(商洛学院),陕西商洛726000)

焊接速度对核压力容器焊接残余应力的影响

张美丽

(陕西省尾矿资源综合利用重点实验室(商洛学院),陕西商洛726000)

采用ANSYS有限元分析法,并利用热-结构耦合及生死单元技术,模拟不同焊接速度对核压力容器上马鞍形焊缝焊后残余应力的影响。通过分析焊后温度场和应力场,发现焊缝中心的残余应力最大,随着距焊缝中心距离的增加,应力逐渐变小。其中焊接速度为450mm/min和400mm/min时焊后等效应力变化趋势基本吻合,而420mm/min时焊后的应力值略高于其他两种。

有限元;压力容器;焊接速度;残余应力

0 前言

压力容器作为核反应堆的关键设备,长期在高温、高压和辐射等苛刻的环境下工作[1-2],随着世界经济的日益发展和对能源需求的与日俱增,我国逐渐将核能放在能源发展的重要位置,核反应堆的压力容器也开始向着复杂化和大型化的方向发展[3-4]。焊接是制造核压力容器必不可少的加工手段,为了保证压力容器的安全可靠性和使用寿命,减少由于核泄漏造成的环境及人身伤害,对其焊接结构的质量控制具有重要意义。

焊接是一个复杂的电弧传热和冶金过程,焊接过程中由于母材受到集中的瞬时加热和冷却,在焊后将产生较大的残余应力和变形,焊接构件中复杂的应力分布会严重影响加工过程和使用性能[5]。因此,准确分析结构件焊后的残余应力分布情况是目前急需解决的重要问题。本研究通过ANSYS有限元分析法,对高温气冷堆厚壁核压力容器上大接管段马鞍形焊缝的焊接温度场和应力场进行数值计算,分析不同的焊接速度对其焊缝附近残余应力场的影响情况,为厚壁核压力容器的焊接过程提供理论依据,从而提高核压力容器焊接结构的安全质量,节约生产成本。

1 有限元模型的建立

1.1 几何模型

采用ANSYS有限元分析软件建立高温气冷堆厚壁核压力容器上大接管段的几何模型,具体尺寸如图1所示。由于筒体的壁厚较大,计算时马鞍形焊缝采用30 mm宽双U型坡口,由于数值模拟时焊接层数对其焊后残余应力的计算结果影响较小[6],故采用6层6道焊,焊接顺序如图2所示。

图1 几何模型(单位:mm)

图2 焊接顺序

1.2 网格划分

由于模型结构较为复杂,故对焊缝附近的网格划分较为细密,远离焊缝部位的网格划分较为稀疏。其中温度场计算选用solid70三维实体热单元,应力场计算选用solid45三维实体结构单元[6]。整体结构网格划分后,30 mm宽双U型坡口的单元数为65 026,节点数为14 811;整体网格及焊缝局部网格的划分如图3所示。

图3 网格划分

1.3 材料性能

材料的热物理性能参数对焊接残余应力的计算影响很大[7-8],本研究假设焊材和母材均为SA508 Gr.3Cl.1,并采用等匹配焊接接头,参照相近材料的物理性能参数,确定材料的性能参数如图4所示。

图 4中 cp为比热(100 J·kg-1·℃),κ 为导热系数(10 W·m-1·K),α 为线膨胀系数(10-5℃-1),σs为屈服强度(100 MPa),E 为弹性模量(104 MPa),G为切变模量(105 MPa);其中不随温度变化[9]的性能参数有:密度7 800 kg·m-3,对流系数17 W·m-2·K,泊松比0.3。

1.4 焊接工艺

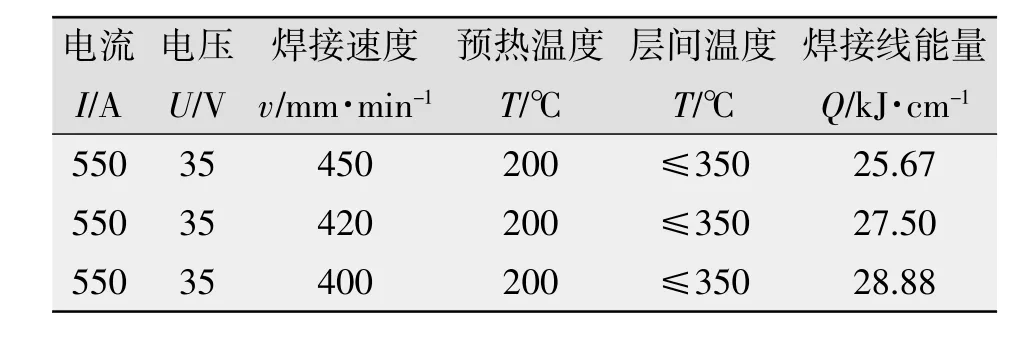

采用窄坡口埋弧自动焊,焊丝直径4.0 mm,焊接时将电红外加热器固定在筒体外壁,用于焊接预热、层间保温、焊后热处理,具体的焊接工艺参数如表1所示。

1.5 热源模型

考虑到实际焊接过程,采用体热源模型及生死单元技术,将热源以单元内部生热的形式施加在焊缝部分的网格上,并使单位体积上的热输入恒定,然后将有效的热输入量换算成单位体积上的热强度,计算公式为

图4 材料性能参数

表1 焊接工艺参数

式中 U为焊接电压;I为焊接电流;η为焊接电弧热效率;V为焊接热源作用的体积。

2 计算结果与分析

2.1 温度场计算结果

焊接是瞬时加热和冷却的过程,且焊接时在有坡口焊缝上作用的是一个快速移动、能量集中的热源,在焊缝附近形成了较大的温度梯度,同时这种不均匀温度场导致焊接接头产生残余应力。为了分析大接管段马鞍形焊缝附近的应力分布情况,选取焊接速度为400 mm/min焊后焊缝外表面上的不同位置处的温度进行分析,其温度随着时间变化的情况如图5所示。

图5 焊缝外表面不同位置处的温度分布

从图5a、5b可知,整个焊接过程中焊缝中心及熔合线上的温度随时间变化趋势基本相同,随着时间增加均经历了6次波动,且在第6次温度达到最大值。原因是1~5道焊缝已经完成,快速冷却导致其温度已经降至层间温度,而焊接热源移动至第6道焊缝时,此处温度由于热源作用迅速上升并接近材料熔点,当移动热源撤走后,焊缝中心及熔合线的温度又开始迅速下降并逐步接近室温。由图5c可知,在距离焊缝中心400 mm处由于焊接热源的移动温度发生的6次变化不太明显,只能看到由于热量传递而导致此处温度升高和降低的过程,温度变化较为平缓,同样在焊接热源撤走后温度迅速降低至室温。由此说明,随着热源中心的改变,整个焊接接头的温度分布极为不均匀,前一道冷却凝固的焊缝金属会对后面正在形成的焊缝金属形成较大的拘束作用,从而导致焊缝附近形成焊接残余应力。

2.2 残余应力计算结果

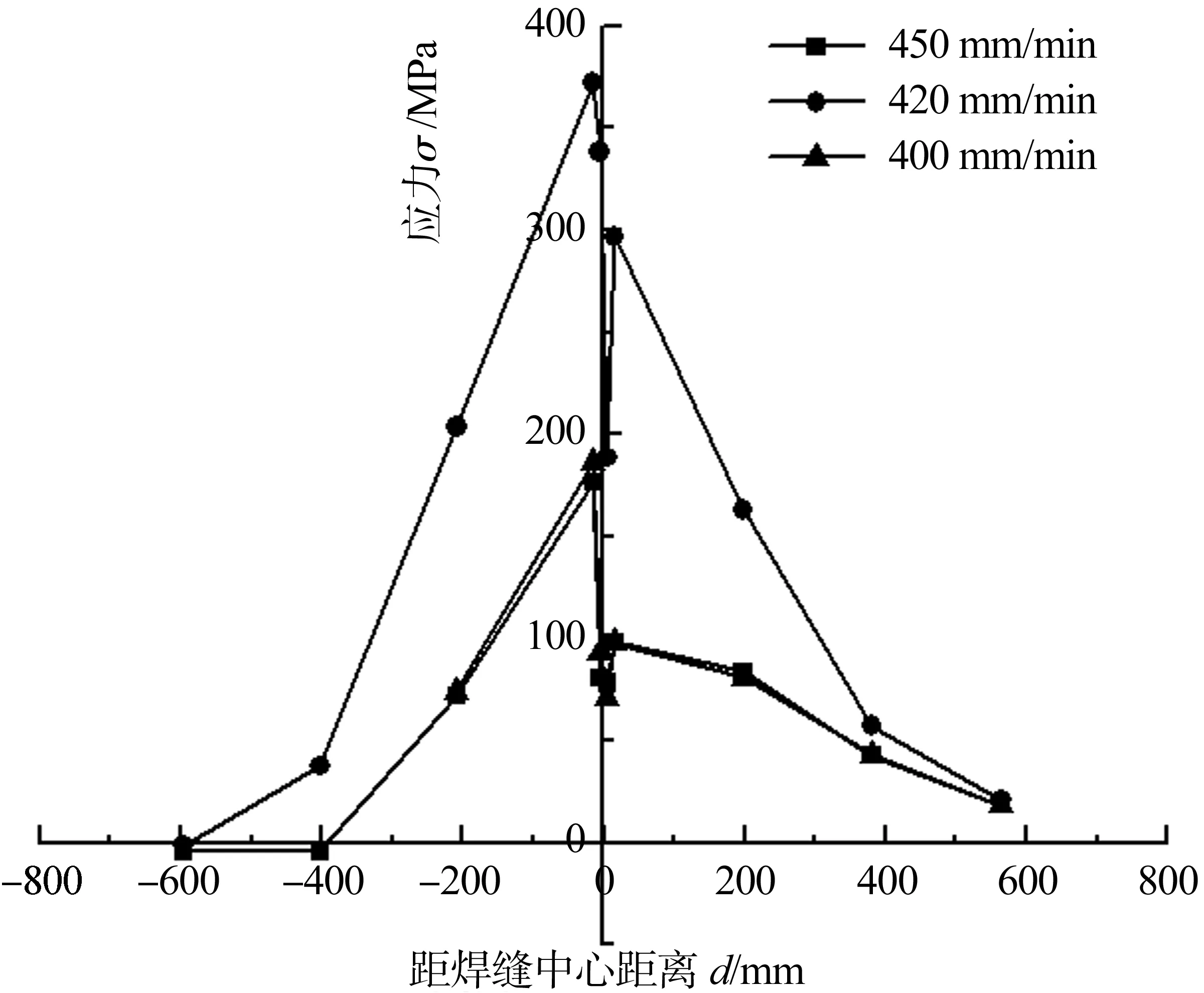

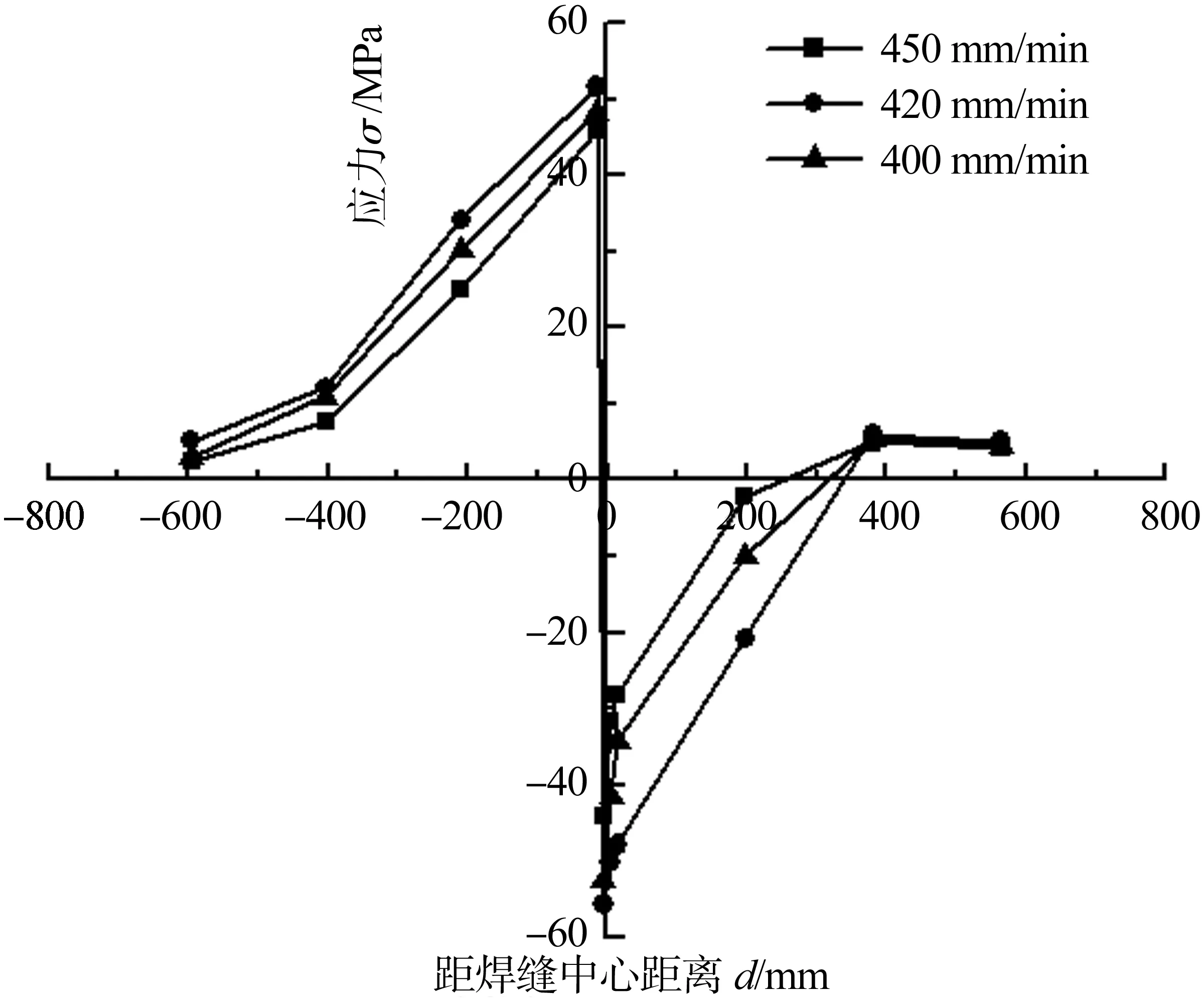

三种不同速度焊后的轴向、环向、厚度方向以及等效残余应力分布曲线分别如图6~图9所示。

图6 轴向残余应力分布曲线

图7 环向残余应力分布曲线

图8 厚度方向残余应力分布曲线

图9 等效残余应力分布曲线

由图6可知,焊后轴向应力表现为焊缝左侧大接管上的应力均高于焊缝右侧筒体上的应力,焊缝左右两侧熔合线上的应力高于焊缝中心的应力,并且由熔合线向左右两端,应力值逐渐减小,在距离焊缝中心600 mm处轴向残余应力逐渐消失。其中焊接速度420 mm/min焊后左侧熔合线上轴向应力值最大,为372.33 MPa;而450 mm/min和400 mm/min焊后的应力水平及变化基本相同。

由图7可知,420 mm/min焊后的环向应力值较大,最大值为-55.69 MPa,其次为400 mm/min和450 mm/min。三种工艺焊后均表现为焊缝中心的应力最大,由焊缝中心向左右两端应力逐渐减小,大接管与筒体上应力水平基本相同。左侧大接管上整体为拉应力,在距离焊缝中心600 mm处应力逐渐减小并消失;而右侧筒体上整体为压应力,在距离焊缝中心约400 mm处,压应力转为拉应力并逐渐消失。

由图8可知,三种工艺焊后厚度方向上的残余应力峰值均在左侧熔合线上,沿熔合线向两端应力值逐渐减小,且距离焊缝中心约400 mm处左侧大接管上应力逐渐由拉应力转为压应力。420 mm/min焊后熔合线上应力最大值为446.26 MPa,且厚度方向整体应力均高于其他两种工艺,450 mm/min和400mm/min应力分布基本相同,距离焊缝中心200mm以内450 mm/min焊后的应力水平略高。

由图9可以看出,不同的速度焊后等效残余应力的变化趋势相同,均为焊缝中心的应力值最大,随着距焊缝中心距离的增加,应力值逐渐变小。450mm/min、420 mm/min和400 mm/min焊后最大应力值分别为367.26 MPa、360.17 MPa和359.78 MPa。其中450 mm/min和400 mm/min焊后等效应力变化趋势基本吻合,而420 mm/min焊后的应力曲线略高于其他两种。由此说明,对厚壁核压力容器上马鞍形环焊缝采用400 mm/min焊接速度,焊后整体残余应力水平较低。

3 结论

(1)通过温度场的计算可知,核压力容器上马鞍形焊缝中心及熔合线处的温度随时间变化趋势相同,均发生了6次显著的温度变化,而距离焊缝中心400mm处温度随热源移动的变化不明显。随着热源中心的改变,整个焊接接头的温度分布极不均匀。

(2)三种不同的焊接速度条件下,焊后接头上均表现出焊缝中心的各向应力值最大,随着距离焊缝中心距离的增加应力逐渐变小,在距离焊缝中心600 mm处应力逐渐消失。其中420 mm/min焊后的各向应力水平均高于其他两种工艺,综合考虑各向应力的分布情况,400 mm/min焊后整体残余应力水平较低。

[1]方才顺,王小彬,何西扣,等.淬火冷却速度和回火参数对核压力容器SA508-3钢强韧性的影响[J].金属热处理,2015,40(12):117-121.

[2]迟露鑫,麻永林,邢淑清,等.核压力容器SA508-3钢高温性能试验分析[J].四川大学学报(工程科学版),2011,43(2):202-206.

[3]李承亮,张明乾.压水堆核电站反应堆压力容器材料概述[J].材料导报,2008,22(9):65-68.

[4]Iwadate T,Tanaka Y,Takemate H.Prediction of Fracture Toughness KIC Transition Curves of Pressure Vessel Steel from Charpy V-Notch Impact[J].Test Results The Japan Steel Works LTD,1992,47:62-64.

[5]张美丽.厚壁压力容器焊接残余应力及变形的数值研究[D].西安:西安理工大学,2010.

[6]张敏,陈陆阳,李继红,等.焊接工艺对厚壁核压力容器焊接残余应力的影响[J].兵器材料科学与工程,2011,34(2):16-19.

[7]Zhu X K,Chao Y J.Effect of temperature-dependent material properties on welding simulation[J].Computers and Structures,2002,80(11):967-976.

[8]Goldak J,Chakravarti A,Bibby M.A new finite model for welding heat source[J].Metallurgual Transactions,1984,15B(2):299-305.

[9]Teng T L,Lin C C.Effect of welding conditions on residual stresses due to butt welds[J].International of Pressure Vessels and Piping,1998,75(12):857-864.

[10]张美丽.热处理对核压力容器焊接残余应力的影响[J].商洛学院学报,2012,27(2):36-39.

Influence of welding speed on welding residual stress of the thick-wall nuclear pressure vessel

ZHANG Meili

(Shaanxi KeyLaboratoryofComprehensiveUtilization of TailingsResources(ShangluoUniversity),Shangluo 726000,China)

Based on the ANSYS finite element analysis,technology of Hot-Structure coupling and death cell is applied to simulate the influence of different welding speed on the residual stress in the saddle-shaped weld on nuclear pressure vessel.Through analysis of the postweld stress field and temperature field,it is found that residual stress is maximum in the weld center,and the residual stress reduces when the distance from the weld center increases.Wherein,when welding speed is 450 mm/min and 400 mm/min respectively,the postweld equivalent stress variation trends basically coincide,and when welding speed is 420 mm/min,the postweld stress are slightly higher than the other two.

finite element;pressure vessel;welding speed;residual stress

TG404

A

1001-2303(2017)09-0090-05

10.7512/j.issn.1001-2303.2017.09.19

本文参考文献引用格式:张美丽.焊接速度对核压力容器焊接残余应力的影响[J].电焊机,2017,47(09):90-94.

2017-09-08

商洛学院科研基金项目(13SKY-FWDF005)

张美丽(1985—),女,讲师,主要从事焊接结构失效分析及多孔材料制备工艺的研究工作。E-mail:283233650@qq.com。