自动环焊机在航空发动机中的应用

高 亮 ,王广海 ,崔 雷

(1.中国航发 哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150060;2.天津大学 材料科学与工程学院,天津 300350)

自动环焊机在航空发动机中的应用

高 亮 1,王广海 1,崔 雷 2

(1.中国航发 哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150060;2.天津大学 材料科学与工程学院,天津 300350)

大量的试验和小批量生产过程中发现,常规的焊接方法如手工氩弧焊、火焰钎焊等在焊接管路时常会出现焊偏、凹陷等缺陷。阐述自动环焊机在航空发动机管路环缝焊接的应用,确定了不同规格管路的焊接参数。环焊焊接过程及焊接结果证明,自动环焊与手工氩弧焊、火焰钎焊相比具有更好的焊缝形貌,形状较为规则,参数和焊接过程的可控性高,生产效率高,具有较高的应用价值。

航空发动机;导管;自动焊

0 前言

金属导管是航空发动机的重要组成部分,各系统中的燃油、滑油、空气、氧气等工作介质都依靠金属导管来传递输送。航空发动机管路零件具有种类多、数量大、精度等级高等特点,因此其制造精度和质量的要求很高,对制造方法的要求也就越来越高。金属导管的主要制造方法为焊接,航空发动机金属导管的焊接多采用手工氩弧焊、火焰钎焊、感应钎焊等。上述焊接方法操作方便、设备简单、成本低廉,对管路单件的要求较低,因此在管路焊接中应用较为广泛。但是这几种焊接方法都是手工操作,对焊工的技能水平要求较高,通常焊缝成形都不甚理想,会出现焊偏、凹陷、焊漏、焊不透等缺陷[1-4]。

近年来,随着金属导管的大量应用,对金属导管的焊接质量要求越来越高,自动焊接成为较理想的导管焊接方法。在20世纪90年代出现了自动环焊机用于焊接金属导管,焊接管径可覆盖航空发动机上所有金属导管,因此,近年来自动环焊机开始在航空发动机金属导管焊接上得到应用,并取得成功[5-7]。

1 自动环焊机规格

针对航空发动机中的导管直径通常在φ30mm以内,选用美国MK公司生产的型号为ACL-200的小型自动环焊机。该型焊机主要用于不锈钢、碳钢、铝合金等管材的管管对焊,及管路与管接头的焊接。焊接范围为导管外径φ6~φ50 mm。设备参数如表1所示。

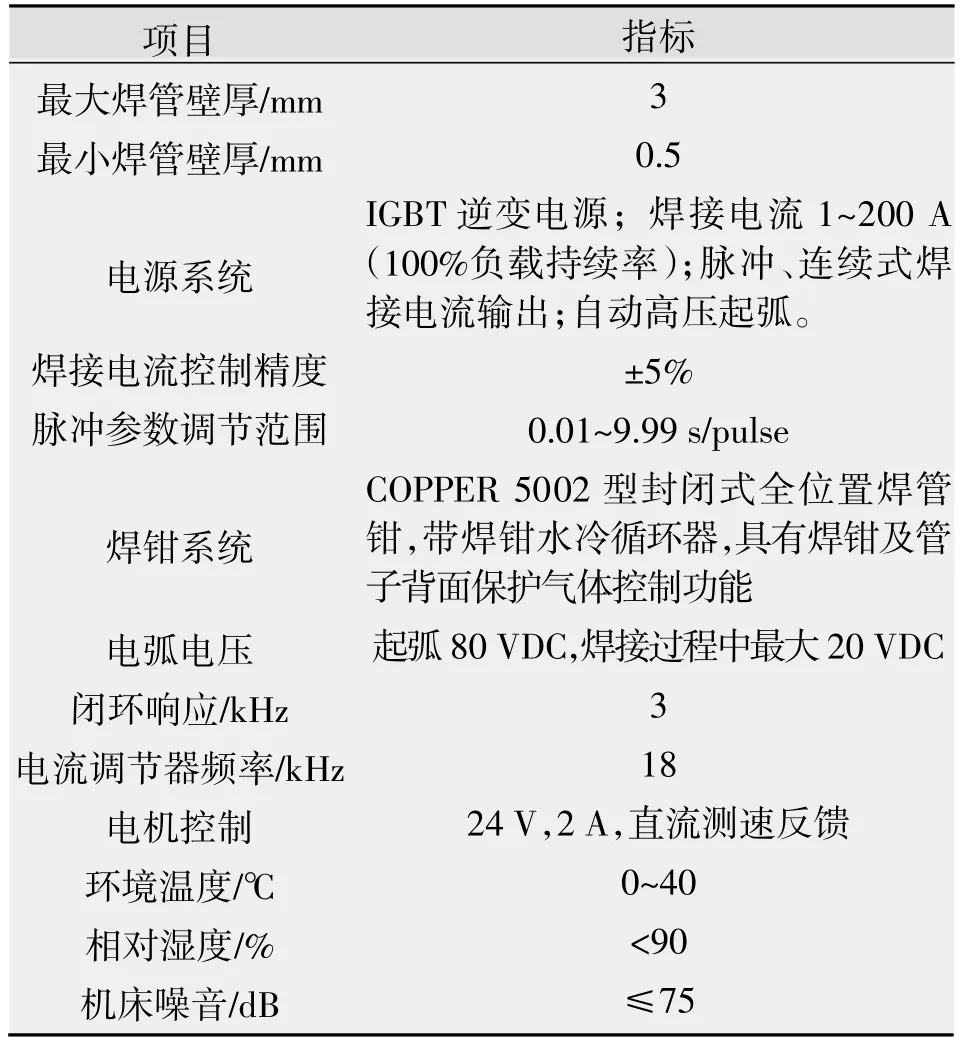

表1 自动环焊机主要参数指标

自动环焊机控制器能对多种规格导管零件的焊接参数进行分类存储,当操作者输入导管规格后环焊机的数据处理系统可根据输入的管路规格给出相应的焊接参数,节省了焊接参数调试设置时间。自动环焊机采用的是钨极氩弧焊,如图1所示。

2 焊接用工装

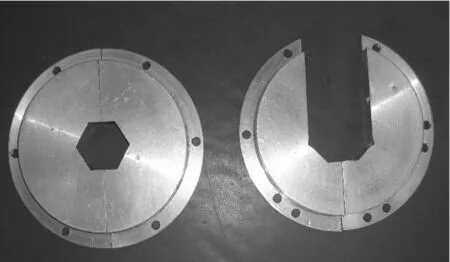

针对不同管型、管径及管接头,需要选用不同的环焊夹块,每一种管接头及管径的管路对应一套环焊夹块。环焊夹块的设计和制造尺寸公差要与管路配合精准,既不能配合过紧,以免拆取时划伤零件表面;也不可过松,从而影响焊接后的同轴度,同时还要考虑环焊夹块与零件的干涉问题。

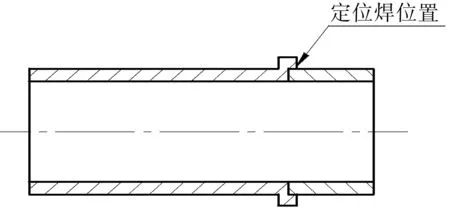

在图2中,左侧环焊夹块为无开口的结构,在此结构下,零件装配后钨极与焊缝不易对正,焊接时会造成焊偏缺陷;右侧环焊夹块为开口结构,零件装配后如图3所示,零件可在工装上微调,以保证钨极与焊缝对正,因此正确的夹块应为开口结构。

图1 自动环焊机

图2 焊接工装

图3 装卡方式

在装配和焊接过程中,由于焊钳空间比较小,焊接时需通氩气保护,装配后钨极位置不能调整。而通常航空发动机的导管的焊接部位距管接头不规则形状处距离较近,导致工装设计和制造时对零件的定位及装夹位置要求较严,以保证焊缝与焊钳的同轴要求以及钨极与焊接位置的对中要求,因此造成了工装装卸的困难。由于工装是通过6个φ2.5 mm的小螺丝固定在焊钳上,对于结构简单、形状单一的管路或管接头可实现一次装夹、多件焊接,而对于形状复杂的管路或不规则管接头则很难实现。

3 试验结果和分析

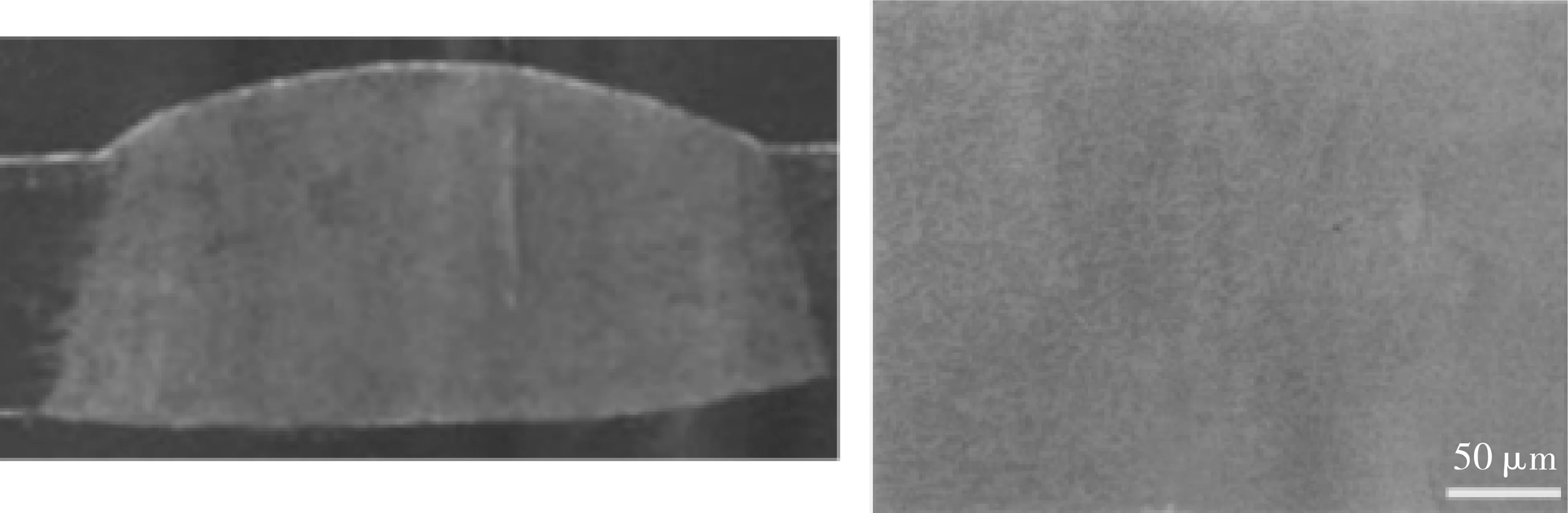

采用牌号为Z10CNT1811,规格为(φ6 mm~φ20 mm)×0.8 mm的5种管径进行焊接试验。导管具体规格分别为:φ6 mm×0.8 mm,φ8 mm×0.8 mm,φ14mm×0.8mm,φ16mm×0.8mm,φ20 mm×0.8 mm。导管的接头形式如图4所示。

图4 正确的定位焊点位置

3.1 焊前的清理及定位焊

打磨管端头内外毛刺,使管端齐平无毛刺,并用酒精擦拭干净。采用手工钨极氩弧焊定位,定位焊点位置如图4所示,要求定位焊点不宜过高,电流不宜太大,不允许焊透,焊点数目不得少于2个,焊点直径不得大于6 mm;定位焊如果采用如图5所示的位置,会出现焊点位置偏离焊接对接面的中性线,由于环焊焊缝成形比较规则,偏离焊缝的定位焊点不能被正常焊缝所覆盖,造成定位焊点在焊缝的边缘及外侧,使焊缝表面成形较差。若采用图4的定位方式,可有效避免此类情况发生。

图5 错误的定位焊点位置

3.2 自动环焊

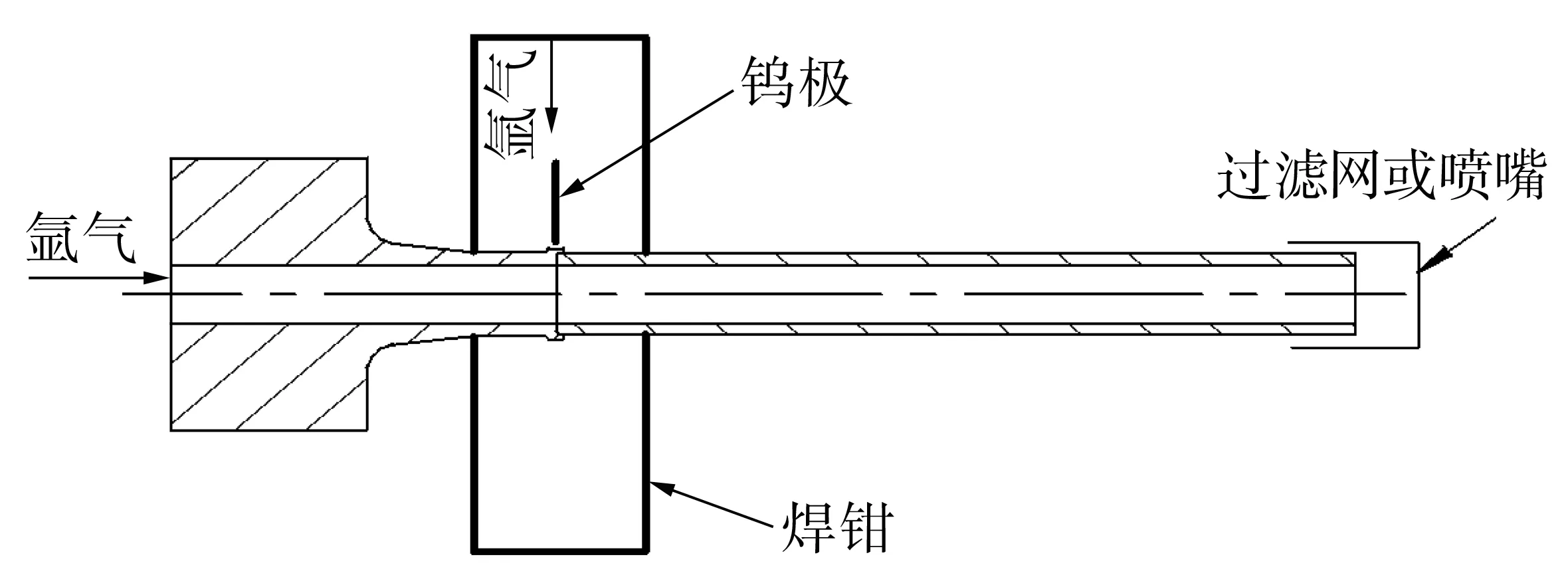

环焊设备为自动焊管机。环焊的主要焊接参数包括焊接电流、焊枪转速、保护气体流量等,同时焊接接头的间隙配合也起着至关重要的作用。在现有的条件下,管路端头由车工加工而成,焊接前由钳工修理,这种情况下,短头的尺寸精度难以达到图纸规定要求,导致管端与管接头配合间隙不均;此外定位焊时,如果管路发生错位,也会导致配合面间隙不均,从而使环焊后出现焊缝表面凹陷。焊接过程中采用导管内部通氩气保护,如图6所示。若导管内部没有氩气保护,会导致焊缝背面成型不良,同时造成氧化。焊接参数如表2所示,共进行了5种规格的金属导管的焊接。

图6 焊接时氩气保护示意

表2 自动环焊工艺参数

3.3 焊接结果分析

焊接后对几种规格管路的焊接结果进行检查和分析,结果显示,完全满足相关要求。焊道和母材金属之间的具有圆滑的转接角,没有出现咬边和凹陷以及裂纹、氧化色和焊接飞溅等现象;规定直径的钢球均可顺利通过;X光检验和渗透检验焊缝内部及表面状态没有裂纹、气孔等缺陷;用煤油进行金属导管的压力试验,6 000 kPa压力保持5 min,没有出现渗漏。

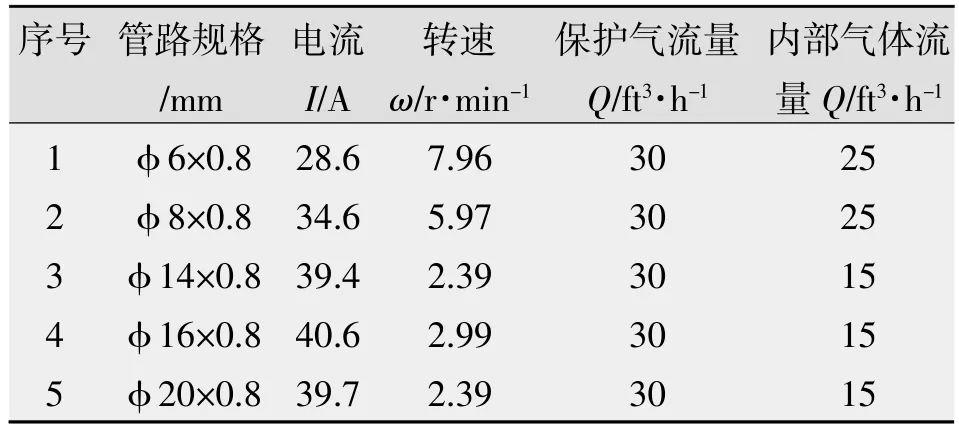

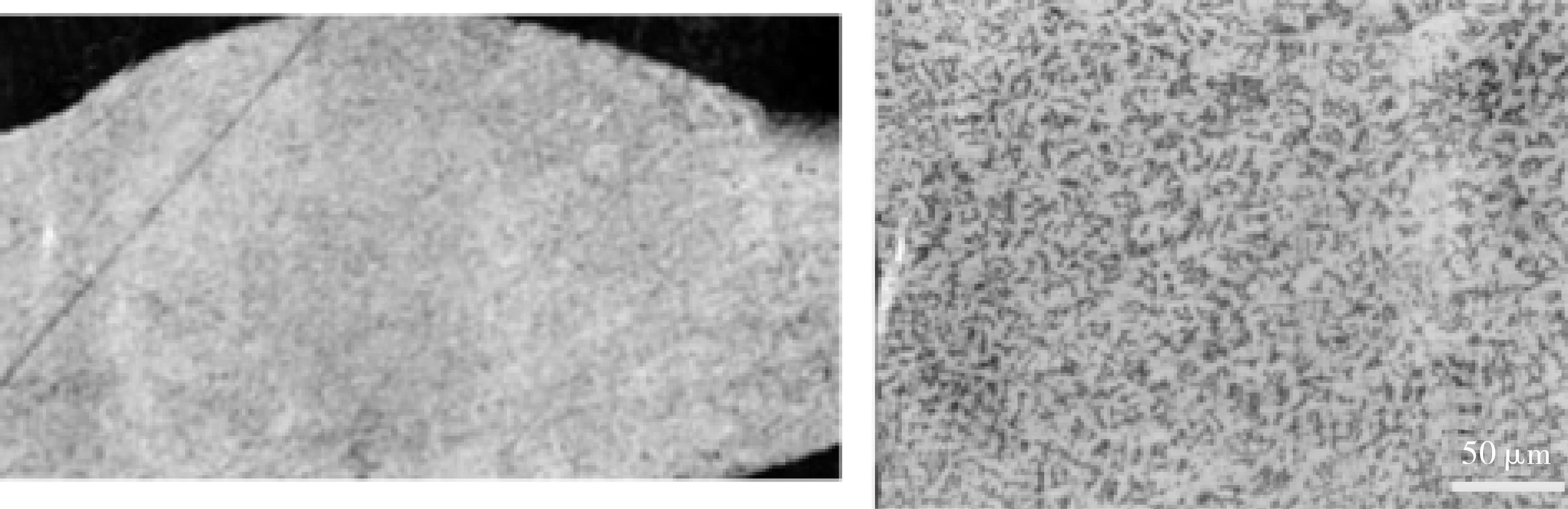

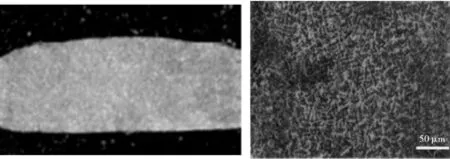

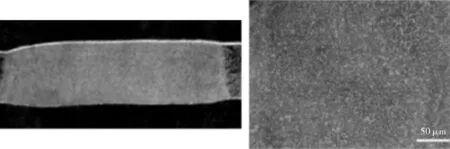

用金相法检查焊缝成形和尺寸情况,主要包括表面焊缝宽度L、根部焊缝宽度l、表面突出R,表面凹陷-R、根部突出r、根部凹陷-r等,具体状态如图7~图11所示,焊缝完全满足要求。

4 结论

(1)采用专用设备进行管端平口,确保管端加工后符合环焊技术要求,避免端口不平造成的间隙不均。

图7 φ6管路焊缝金相照片

图8 φ8管路焊缝金相照片

图9 φ14管路焊缝金相照片

图10 φ16管路焊缝金相照片

(2)焊钳规格满足形状复杂管路的焊接要求。

(3)工装的设计结构与制造精度的不良会造成干涉,最终影响焊接质量。

(4)定位焊点的位置和大小必须合适,否则会直接影响焊接质量。

(5)焊接时应在导管内部通氩气保护,防止氧化和成形不良。

图11 φ20管路焊缝金相照片

[1]王志红.钢管塔管法兰对接环缝组合自动焊工艺[J].电焊机,2014,44(11):173-175.

[2]尹长华,高泽涛,薛振奎.长输管道安装焊接方法现状及展望[J].电焊机,2013,43(05):134-141.

[3]宋金虎.基于PLC的MIG/MAG自动焊设备研制[J].电焊机,2012,42(07):44-47.

[4]王伟,薛龙,李明利.全位置管道自动焊接设备的研究[J].管道技术与设备,2002(04):15-16+25.

[5]闫相和,张善保,白鹰,等.压缩机壳体环缝高速MAG自动焊设备与工艺[J].机械工人(热加工),2000(09):24-26.

[6]张忠厚,凌勇.薄壁筒体与法兰盘角环缝自动焊胀胎设计中几个主要参数的计算方法[J].电焊机,1987,27(06):17-19.

[7]小直径筒节纵缝单面焊双面成形的自动焊[J].化工与通用机械,1977(02):44-47.

Application of automatic loop welding in aircraft engine

GAO Liang1,WANG Guanghai1,CUI Lei2

(1.The Air China Harbin Dongan Engine Co.,Ltd.,Harbin 150060,China;2.SchoolofMaterialsScienceandEngineering,Tianjin University,Tianjin 300350,China)

Through a lot of experiments and small batch production,usual welding method,for example manual argon arc welding and torch brazing,appear the bugs of deviation welding and depress in welded tube.In this paper,the application of automatic ring welding machine in the girth welding of aeroengine pipe is studied.Confirms the parameter of ring welding for kinds of specification tube,the process and the results of ring welding show that the automatic welding weld morphology is better than manual argon arc welding and torch brazing,which exhibits regular shape,high controllability and the parameters of the welding process.The automatic ring welding shows high production efficiency and application value.

aeroengine;conduit pipe;automatic ring welding

TG43

B

1001-2303(2017)09-0039-05

10.7512/j.issn.1001-2303.2017.09.08

本文参考文献引用格式:高亮,王广海,崔雷.自动环焊机在航空发动机中的应用[J].电焊机,2017,47(09):39-42+49.

2017-04-22;

2017-05-04

高 亮(1985—),女,工程师,硕士,主要从事航空发动机焊接工艺的研究工作。E-mail:454145143@qq.com。