高参数火电机蒸汽管道高温完整性研究进展

徐连勇 ,赵 雷 ,荆洪阳

(1.天津大学材料科学与工程学院,天津300072;2.天津市现代连接技术重点实验室,天津 300072)

高参数火电机蒸汽管道高温完整性研究进展

徐连勇1,2,赵 雷1,2,荆洪阳1,2

(1.天津大学材料科学与工程学院,天津300072;2.天津市现代连接技术重点实验室,天津 300072)

发展大容量、高参数、高效的超超临界机组有利于提高现有能源利用率、缓解环境压力、实现绿色发电。这一趋势对高温蒸汽管道设计、制造、使用和可靠性评估提出了新的挑战。本文概述了针对高参数火电机组蒸汽管道的焊接接头早期失效、新材料选择和应用、含缺陷焊接部件寿命评估、残余应力以及拘束效应的影响、在役部件材料性能测试和可靠性评估以及在役部件延寿理论等,高温结构完整性评估领域的近期研究进展及工程实践,并展望了这一领域未来研究发展方向和重要突破点。

高参数超超临界机组;高温结构完整性;寿命评估;在役部件;性能测试

1 引言

1.1 高参数火电机组的发展

我国的能源现状是“富煤、缺油、少气”,因此能源发展以煤为主,电为中心。我国的电力发展包含火电,水电,核电以及清洁能源发电等,其中火力发电研究最早技术也最为成熟,发电稳定不受季节,环境,气候的影响,燃煤发电机组在未来的一段时间内仍然是绝对主力,预计到2020年火电的总发电量仍能占到60%以上(见表1)。图1反映的是近几年来火力装机容量与电力总装机容量的对比,然而火力发电带来了一系列的环境问题,燃煤产生大量的二氧化碳,在温室效应日益严重的今天,二氧化碳的减排已成为很重要的一个课题。除此之外,燃煤还伴随众多的粉尘污染,北方的雾霾天气也受此影响,空气质量持续下滑,环境压力与日倍增[1-2]。

表1 中国20年电力构成及预测Tab.1 The development of electric power in recent 20 years in China

然而随着我国社会的不断进步,经济的不断的发展,对于能源的需求也越来越巨大,尤其是对电力的需求,可以说工业生产的每个环节都离不开电力的支持。这就要求节能减排,发展新能源,清洁能源;在研制新能源的同时,提高现有能源的使用效率和物质转化效率是最有效的手段。现代的发电、石油、化工和冶金等工业装置都向着高温、高压、结构大型化的趋势发展。为保证电力工业可持续发展,加快电力结构调整的步伐,提高机组的热效率、降低煤耗,实现“绿色发电”的目标,最现实、可行的途径就是加快建设超超界机组,并配备以常规的烟气脱硫、脱硝系统。在燃煤机组发电领域,机组参数主要包括温度和压力,根据温度和压力的不同,发电机组可以划分为不同的等级。其中蒸汽压力大于27 MPa或蒸汽温度大于593℃被称为超超临界;还有一种说法认为,机组主蒸汽温度达到600℃以上的均可成为超超临界机组。超超临界机组是一种更先进、更高效的发电技术。随着机组温度以及压力的增加,机组的热效率提高,在温度和压力之间又以温度提高带来的效果显著,经过计算表明,主蒸汽温度每升高10℃,机组的热效率可以提高0.25%左右[3]。超超临界机组随着温度升高,机组的热效率显著提高,一方面有助于降低煤耗,节约能源,另一方面有助于缓解环境压力,如表2所示。

图1 我国总装机容量和火电装机容量的变化趋势Fig.1 The trend of the total electricity capacity and the thermal power capacity in China

表2 不同参数燃煤发电机组的热效率和煤耗Tab.2 Efficiency and coal consumption for the fossil power plants with different operating conditions

目前,国内已运营的超超临界机组温度参数大多在600℃左右。2006年,我国首台百万千瓦级超超临界机组——华能玉环电厂1号机组正式投入运行,主蒸汽温度达到600℃,蒸汽压力达到27 MPa。截至目前,国内在运行的百万千瓦超超临界机组已达101台。目前我国正在使用参数为600℃左右的超超临界机组,提高蒸汽参数会进一步提高机组的运行效率,发电量更大的同时更加节约资源和减少污染排放。近年来随着欧美各国相继开展700℃超超临界技术的研究,2010年“国家700℃ 超超临界燃煤发电技术联盟”在国家能源局正式启动,开启了我国700℃超超临界技术的研究。

我国的610~620℃二次再热机组超超临界技术也在稳步开展,安徽淮南平圩电厂三期汽轮机再热蒸汽参数采用610℃,与600℃参数机组相比,只需改进进气口叶片、中压汽门等部分关键材料。目前在国外已有再热蒸汽温度610~620℃的应用业绩,如日本橘湾火力发电厂1号、2号机组容量1 050 MW,再热蒸汽温度610℃,德国Datteln电厂机组容量1 100 MW,再热蒸汽温度620℃。610~620℃参数机组材料的安全性和稳定性得到保障,不存在无法解决的技术问题,在我国大规模的推广指日可待。然而面对我国资源开发和环境保护的巨大压力,在“700℃”技术成熟以前,研发大容量高效燃煤发电技术对我国提出节能减排和可持续发展的目标具有现实意义。我国各大电力集团均开始建设600~630℃超超临界机组,如华能集团浙江长兴电厂建设了蒸汽压力29.3 MPa、蒸汽温度600℃、再热温度623℃的660 MW高效超超临界火电机组以及神华集团高资电厂计划新建的高效超超临界火电机组的设计蒸汽压力为35 MPa、蒸汽温度为610℃/630℃/630℃。另外,630~650℃参数机组材料的研制已经初步具备应用的条件,与目前600℃参数机组相比,热效率可以升高2%~3%,成本无明显增大。因此适时建设630~650℃参数机组已成为我国下一步的重要目标。

1.2 高温材料的发展及应用

蒸汽参数的进一步提高会对机组的钢材性能有更高的要求,需要解决机组钢材中耐高温、耐高压、耐腐蚀、抗氧化及抗蠕变等问题。然而机组蒸汽参数(温度、压力)的提高很大程度上受制于高温耐热材料的性能,要求金属具有高的高温强度,特别是高温蠕变、持久强度,以及优异的抗高温氧化、抗高温腐蚀性能和良好的组织稳定性等,同时也要求材料有良好的抗热疲劳性能和冷、热加工工艺性能,特别是良好的焊接性能等[4]。

而目前这些在建600~630℃超超临界机组,仍是使用T/P92马氏体耐热钢。T/P92钢(9Cr-0.5Mo-1.8WVNb)在原有T/P9l钢基础上发展而来。与T/P91钢相比,T/P92的蠕变强度进一步提高,使用温度上升,具有很高的高温持久强度,优良的抗蒸汽氧化性能,良好的导热性,热膨胀系数小以及低成本,适用于制作蒸汽温度在580~600℃之间、最高温度在600~620℃的锅炉本体过热器、再热器。但T/P92钢使用温度上限就是600℃,超过这一温度T/P92将面临持久强度不足和抗环境腐蚀(流动的超超临界蒸汽和/或多种煤灰腐蚀)性能不足的问题。对于小口径锅炉管系,在T92之上可以采用奥氏体耐热钢管制造过热器和再热器,奥氏体耐热钢管可以在600~650℃蒸汽温度段使用。但是奥氏体耐热钢只能用于小口径锅炉管制造,由于其热传导性能差和热膨胀系数大,不能用于制造大口径锅炉管和其他大型厚壁构件。如用铁镍基或镍基耐热合金制造600~650℃温度段的大口径锅炉管,则成本过高。

研发可用于600~650℃温度段新型马氏体耐热钢、开发新型马氏体耐热钢的大口径锅炉管和大型厚壁构件,以使超600℃等级超超临界火电机组的批量建设具有经济性和可行性,是解决目前超600℃等级超超临界火电机组的瓶颈性方法之一。日本国立物质材料研究所(NIMS)较早开始研究650℃新型马氏体耐热钢,钢铁研究总院和宝钢在国内率先开展相关650℃新型马氏体耐热钢研究工作,日本新日铁住金公司也在该领域开展了研究工作。NIMS开发的650℃马氏体耐热钢代号为MARBN钢(9Cr-3W-3CoVNbBN);钢铁研究总院研制的650℃马氏体耐热钢代号为G115钢(9Cr-2.8W-3C℃uVNbBN);日本新日铁住金的马氏体耐热钢代号为SAVEl2AD(9Cr-3W-3CoNdVNbBN)[5]。G115钢是由钢铁研究总院和宝钢共同研发的具有自主知识产权的650℃马氏体耐热钢[6-7],在研发该钢管过程中,采用了“选择性强化”设计理念,通过合理控制B和N的配比有效控制M23C6碳化物在服役过程中的长大速率,在Nb和V之外通过添加适量Cu元素进一步增加析出强化效果,通过把W含量从3%调低到2.8%,来提高服役过程中的冲击韧性。G115钢具有优异的630~650℃温度区间组织稳定性能,具有优异的高温蠕变性能和抗蒸汽氧化性能,650℃温度下其持久强度是P92钢的1.5倍,其抗高温蒸汽氧化性能和可焊性与P92钢相当,有潜力应用于630~650℃温度段大口径管和集箱等厚壁部件以及630~650℃小口径过热器和再热器管的制造。目前已经完成了大厚壁钢管的工艺试制工作,更接近于工程应用。

1.3 影响高温部件可靠性因素

高温部件可靠性一方面取决于所使用材料的高温强度,包括高温蠕变强度、高温抗氧化性能以及高温抗腐蚀性能等,良好的高温强度可以抑制材料长期服役下的劣化。对于超超临界机组常用的P92钢的长期蠕变性能相较P91钢得到很大提高,但其焊接接头的蠕变性能仍与其它Cr-Mo铁素体钢类似,已导致早期失效,制约着P92钢构件的设计参数。对于Cr-Mo耐热钢焊接接头,国际上通常将其焊接热影响区分为粗晶区(CGHAZ,临近熔合线)、临界区(ICHAZ,临近母材,又称为不完全重结晶区)和细晶区(FGHAZ,位于粗晶区和临界区之间)等3个微区,通常又将细晶区和临界区称为第IV区。对于耐热钢的蠕变破坏,国际上通常根据蠕变裂纹产生的位置来进行分类,共分为4种类型[8-10],如图2所示。

Ⅰ型开裂——蠕变裂纹出现在且局限在焊缝金属中;

Ⅱ型开裂——蠕变裂纹出现在焊缝金属中,并从焊缝金属中向母材中发展;

Ⅲ型开裂——蠕变破坏发生在粗晶区内;Ⅳ型开裂——蠕变破坏发生在细晶区或临界区中,即Ⅳ区。

对于Cr-Mo耐热钢焊接接头,高温强度最弱的实际上是其热影响区 (HAZ)“第四类区”(Ⅳ区),蠕变断裂经常发生在这个区域内,通常将这种蠕变破坏称为Ⅳ型开裂,它具有很快的蠕变孔洞形成速度,往往导致构件的早期失效,是一种恶性的蠕变破坏。因此,长期高温下服役的耐热钢焊接构件的IV型蠕变失效受到世界各国专家学者的广泛关注。

对于Cr-Mo耐热钢来说,在实际服役运行条件下,焊接接头的总体性能是决定结构性能的关键,而焊接热影响区是接头性能最弱的区域,而不是焊缝金属本身。为了保证高温焊接接头的可靠性,分析焊接接头的失效机理,改善焊接工艺参数;焊接不可避免存在残余应力,尤其是大后壁高温部件,焊后热处理难以保证内外壁温度均匀,也很难进行整体热处理,发展局部热处理工艺,是降低耐热钢焊接接头残余应力水平的重要措施。

另一方面,超超临界机组中高温部件尺寸大、形状复杂、制造难度高,在制造过程中不可避免存在缺陷和裂纹。特别是高温部件中存在大量的焊接结构,它们是产生缺陷和裂纹重要来源之一。焊接过程中控制不良,极易产生气孔、夹杂、未熔合、未焊透等缺陷和裂纹;同时耐热钢焊接接头在高温服役过程中还会在接头的薄弱区萌生新的缺陷和裂纹[11-13]。这些裂纹在高温长期服役情况下也会发生扩展,加速蠕变失效降低构件的设计寿命。设备的直接更换会导致巨大的经济损失。因此,无法对所有含有缺陷的构件进行替换,需要对含缺陷后结构的裂纹扩展剩余寿命进行预测,然后合理的安排构件更替。预测含缺陷构件的蠕变裂纹扩展寿命不仅可以为合理安排构件的维修提供理论依据,同时也是保证其高温结构完整性的重要手段[14-16]。

图2 耐热钢焊接接头的裂纹类型Fig.2 Crack types in heat resistant steel welded joint

2 P92钢焊接接头蠕变失效以及改善措施

2.1 P92钢焊接接头蠕变失效

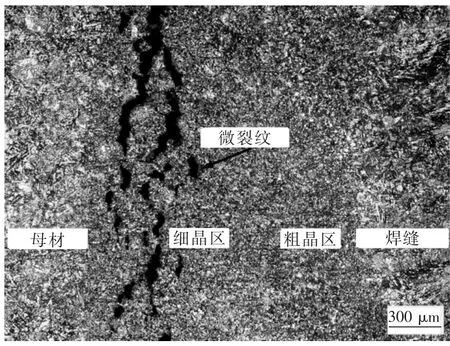

对于9%~12%Cr钢,焊缝金属的蠕变强度要求至少母材的强度相匹配,通常高于母材,因此蠕变失效往往发生在母材或HAZ中。施加应力在100 MPa以下时,发生在热影响区IV型失效占主导地位。断裂位置从母材向HAZ的转变与试验应力和温度有关,其中应力的影响更大。P92钢在高温、高压长期服役下容易在焊接接头的细晶区发生典型IV型开裂,如图3所示[11]。

图3 P92钢焊接接头的典型IV型开裂形貌Fig.3 Type IV crack in P92 welded joint

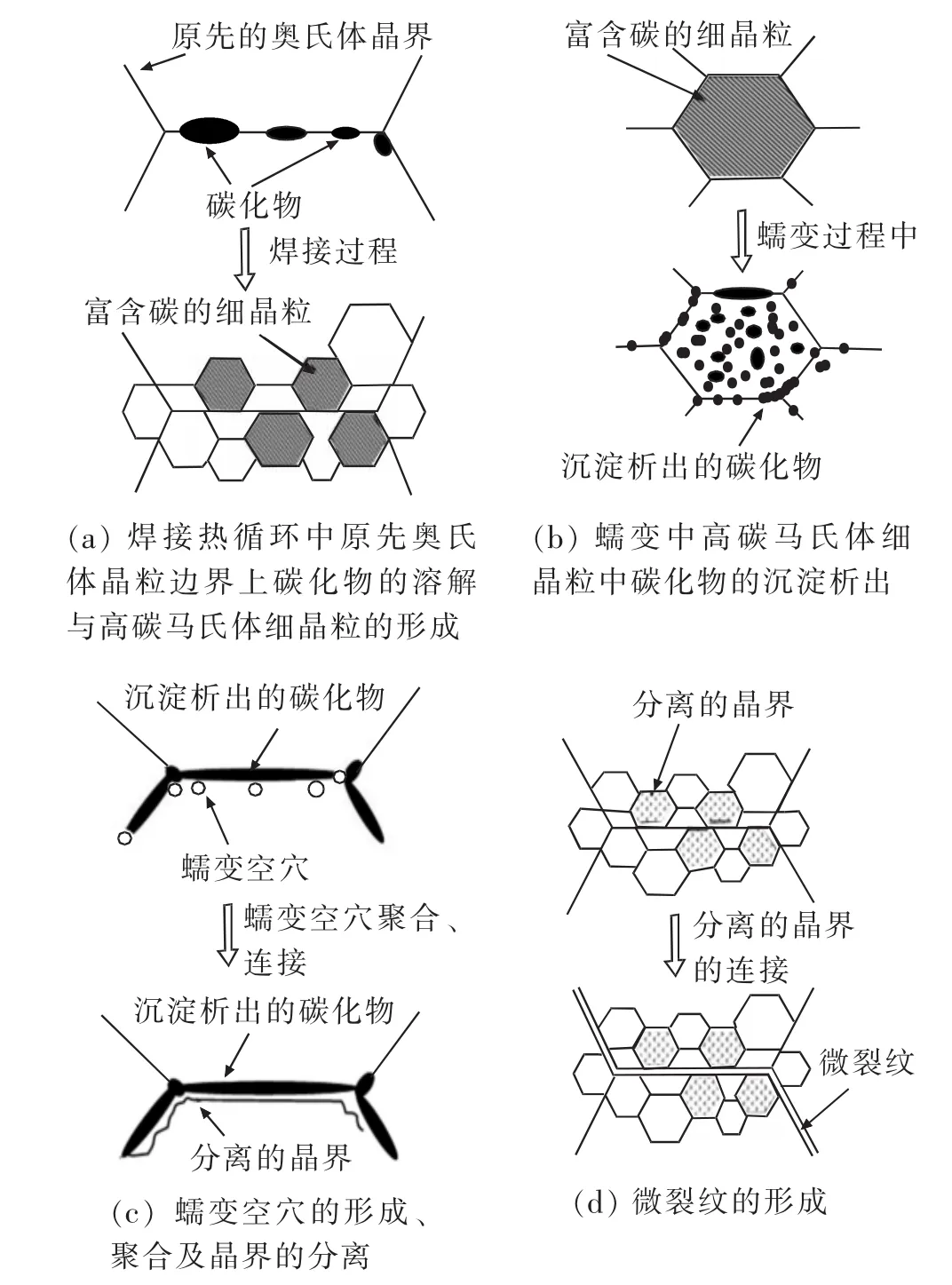

P92钢焊接接头IV型蠕变开裂过程如图4所示,可认为是P92钢焊接接头细晶区的蠕变损伤过程,其蠕变损伤演化的过程中碳化物的形成与粗化对P92钢焊接接头的IV型开裂有很重要的影响[17-18]。因此,通过提高相变前原先奥氏体晶界上碳的分布,可以对粗大碳化物的形成起到一定的抑制作用。尽管焊后对P92焊接接头进行了热处理,但仍然有部分残留的粗大碳化物存在,并成为IV型开裂的根源。如果在焊接过程中能够完全溶解这些碳化物,那么IV型开裂可能得到抑制。为了使得碳化物能够完全溶解,焊接前对P92钢管的正火处理需要保温很长时间。但是,保温时间的延长会导致焊接接头机械性能下降,不能满足使用要求。而适当增加焊前正火热处理的次数,每次时间不必过长,可以在保证不降低焊接接头机械性能的前提下,使得在焊接过程中尽可能完全溶解碳化物,从而提高P92钢焊接接头的蠕变性能提高,抑制焊接接头IV型开裂[13]。

Abe等[19]分析了施加应力对IV型失效倾向,当应力大于100 MPa时,焊缝的蠕变性能接近母材;焊缝和母材蠕变寿命的差距随试验应力减小而增大,直到一个临界低应力水平,焊接接头的破断寿命接近模拟HAZ试样。Zhao等[13,20]结合连续损伤本构模型(CDM),采用数值模拟的方法分析了P92钢焊接接头蠕变过程中损伤累积过程以及应力应变的演变。P92钢焊接接头中细晶区损伤发展速度最快,这是由于细晶区的抗蠕变性能较差,蠕变应变速率较高,蠕变应变比较大[21],而与其相邻的母材、粗晶区的蠕变应变速率较小,细晶区的继续变形受到周围区域的挤压,使得即使在承受单轴载荷下,在焊接接头产生了比较大三轴应力状态,且集中在细晶区。高的应力三轴度会加速空穴的运动[22],进而加速蠕变空洞的萌生、发展和长大[23],导致P92钢焊接接头易在细晶区发生早期失效。另外,尽可能采用窄间隙、低热输入的焊接工艺方法,可以减小细晶区的宽度,抑制细晶区的应力集中程度,从而有效降低早期失效倾向,延长焊接接头的服役寿命[24]。

2.2 焊后局部热处理

P92钢合金元素含量高,对焊接技术要求比较严格,焊接工艺选择不当时,容易出现冲击韧性降低、热影响区软化甚至出现IV型裂纹等问题。随着P92管道壁厚的增加,给焊接、热处理、探伤等操作带来了很多的新困难,例如会引起热应力的剧增,且加剧了管道的热疲劳损伤。焊接接头是影响机组运行安全的最薄弱环节,如果其质量得不到保证,不仅P92的优势发挥不出来,而且对机组后期运行的安全性带来严重威胁。

焊后及时进行热处理操作是非常必要的,它对提高焊缝的冲击韧性和蠕变断裂强度有着重要的影响。国内外的大量案例表明,P92钢的使用性能对施工工艺比较敏感,即使焊接质量优良,焊后热处理操作不当时,也会导致常温和高温性能恶化,构件在服役过程中有可能发生早期失效故障。焊后热处理可降低焊接残余应力,改善焊缝和热影响区组织,提高焊接接头和母材的性能,稳定结构的形状和尺寸等。但是随着结构尺寸的逐渐增大,以及复杂的实际工况,往往难以进行整体焊后热处理,通常采用局部热处理方法,如图5所示。管道局部热处理过程中,均热区、加热区和保温区分别是3个重要的区域。

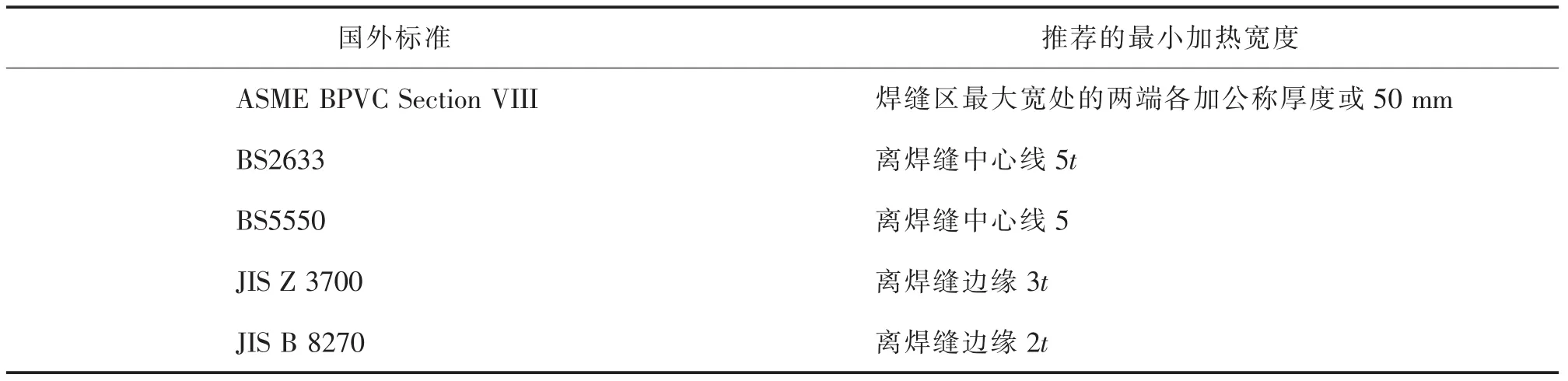

国外不同压力容器标准和规范中规定的不同局部热处理加热宽度要求不相同,如表3所示,其中t指管道壁厚,R指管道内半径。在焊后局部热处理过程中,由于国内外相关标准对局部加热范围和加热方法的描述存在差异,也会给局部热处理工艺的制定和产品验收造成争议[25]。

图4 P92钢焊接接头IV型开裂机制Fig.4 Fracture mechanism of type IV crack in P92 welded joint

图5 管道局部热处理示意图Fig.5 of local heat treatment for pipes

表3 国外局部热处理加热宽度公式的比较Tab.3 Comparisons for the specific requirements for heated band during local heat treatment process

Xu等[26]基于局部热处理的数值计算和分析程序,分析了大量不同管道规格下加热区以及保温区长度对热处理效果的影响,并提出了实际工况下厚壁P92管道焊后局部热处理加热面积规范,如公式(1)所示,克服了国内外现行标准规范的不足,可用以指导P92管道焊后局部热处理工程实践。

式中:R代表管道内径;t代表管道的厚度。王学等[27]分析了空气流动对局部热处理效果的影响,提出对热处理温度要求很高的P92管道,焊后局部热处理时应限制管道内空气流动,或在选取热处理参数时考虑空气流速的影响。

为了保证大尺寸部件焊后局部热处理的效果,除了在实施过程中,严格控制加热宽度、保温宽度以及控制空气的流动,同时应多布置测温点,实时监控内外壁的温度曲线,控制内外壁温差,保证焊后热处理的效果。除此之外,开发先进的新型焊后热处理设备(如可实现大厚壁构件中频感应加热设备)以及研制焊后热处理实时监测及反馈系统,也是目前局部热处理的发展趋势。

3 在役管道及焊接接头材料老化状态评估

在役设备性能评估和结构完整性评定是保证设备安全运行的重要课题。由于这些设备长期处于复杂的服役环境,受到拘束应力、热应力、腐蚀、化学等因素的作用,往往使得材料性能发生变化,例如核辐射下反应堆材料性能的降低、火电设备高温服役下材料性能的劣化、高温燃气轮机材料断裂韧性的降低等。通常进行结构完整性评定时,在无法确定材料实际性能的情况下,往往是根据材料的标准值或参考文献的数据,推算出材料性能的最低值,这样也可能导致过于保守的估计而不能充分发挥设备的潜力。为了准确进行设备的剩余寿命预测和结构的可靠性评定,必须采用材料实际性能作为判断和评估的依据,否则带来不安全的隐患。

目前常规的评估在役设备材料性能的方式主要有:传统无损检测方法和取样试验方法。这两种方法在在役设备评估中发挥着作用,但两者各自有其局限性。传统无损检验方法如覆膜金相和里氏硬度计,虽然操作简单、无损,但是所知的信息量有限,也不足够精确,尤其是近年来随着工艺装置向高温、高压趋势发展,带来大量新型材料的应用,这些新材料使用时间短,对其材料性能把握不是很充分,传统的金相分析在老化评估方面己不能满足要求,需要TEM、SEM等更深一步的微观组织分析。传统取样试验法为了评估在役设备服役后的材料性能,往往采用破坏性试验,即要获得材料性能在长期高温高压运行后的材料劣化状况,就需要从在役设备上截取足以完成性能试验的一块试验段。这种方法虽然可以获得材料服役后各种性能参数,但对大多数设备来说,这种做法是不允许的;此外破坏取样后还需要采用焊接方法修复,容易引起附加的二次危害,严重制约了在役设备材料性能评估技术的应用。为了评估在役设备材料性能演变,迫切需要研发一种便携式且不具破坏性的微小损伤取样设备,如图6所示。

图6 在役部件性能测试示意图Fig.6 Illustration of the mechanical properties measurement for in-service components

3.1 微试样测试技术

微试样测试技术就是采用小尺寸试样,以微小损伤的代价评价材料的性能。常见的有:微断裂韧性试验,采用微小夏比V型试样、SENB试样和CT试样的断裂韧性试验;微试样拉伸试验以及小冲孔试验技术[28-30]。微试样试验技术所需试样尺寸小,可以直接从在役设备上制备,对设备损伤小,既可以用来研究金属材料、复合材料、无机材料以及研究涂层的性能,同时配合微损伤取样设备可以实现在役管道以及焊接接头的材料老化程度分析。

1)微断裂韧性试验。断裂力学方法是评估压力容器、管道等结构完整性常用方法。断裂力学评定需要涉及设备的服役压力、材料的强度和断裂韧性如J、CTOD、KIC和FATT等。材料的断裂韧性一般通过CT、SENB和夏比冲击试样获得。对于一些实际结构,可能由于尺寸限制,无法制备标准规定的最小尺寸的常规试样。因此,微小夏比V型、SENB和CT试样的断裂韧性试验方法得以发展,可采用小尺寸试样进行试验,通过建立与常规试验结果的对比关系,间接的获得材料的断裂韧性[31-32]。这种方法目前在核电中应用较为广泛,还可以使用在无法破坏性取样的设备上。Maloy[33]和Jia等[34]利用这种方法研究了核电受辐射材料的断裂韧性。

2)微拉伸试验。微拉伸试样形式和常规的拉伸试样形式相同,区别是试样的直径更小或者宽度更窄,可以小到2 mm[35]。对于不能加工或者不易加工标准拉伸试样的材料,可以采用微拉伸试样获得拉伸性能。微拉伸试样既能反映材料局部特性,也可以用来研究结构不均匀材料的力学性能。微拉伸试样示意图如图7所示。

微拉伸试验可以用来分析:①焊接接头不同区域的材料性能以及各区域性能的梯度变化情况;②小截面半成品的材料性能测试;③无法制备标准尺寸试样的材料的力学性能分析,如失效分析;④小尺寸焊接接头的力学性能测量,如激光焊件、等离子束焊件;⑤微型元件的力学性能测量,如电子封装件。

图7 微拉伸试样示意图Fig.7 Illustration of the micro tension sample

此外,微拉伸试样不仅可以分析材料常温力学性能,还可以用于高温力学性能以及高温蠕变性能的测量。初瑞清等[36]用结构均匀的X60钢测试了微拉伸试样的拉伸强度的可靠性,发现试样尺寸对拉伸强度的影响很小,微型试样测量结果与标准全厚尺寸试样测量结果的差别不大。Zhao等[37]利用有限元模拟和试验相结合的方法,分析了微拉伸试样的尺寸和几何形状对材料力学性能的影响,为微拉伸试验提供指导。Nogami等[38]利用微试样研究了铁素体材料的疲劳性能,以及试样的尺寸和形式对疲劳性能的影响;对于圆棒试样,试样尺寸和形式对疲劳性能没有影响;对于板材试样,试样尺寸没有影响,试样形式有影响。因此,其建议采用圆棒型的微试样评估材料的疲劳性能。

3)小冲孔试验技术。小冲孔试验技术是在上世界80年代,美国AMES实验室Baik等[39]为评定核电受辐射材料的性能开发的。小冲孔试验装置的示意图如图8所示,主要由冲杆、压头、上下固定平台、加载装置和测量装置构成。试样的形式主要有圆形和方形两种,试样的尺寸一般是厚度0.1~0.5 mm,直径(边长)3~10 mm。压头的形式主要有球形、锥形和圆柱形,目前广泛应用的是球形压头,一般是由陶瓷加工而成。其基本原理就是利用冲杆以恒定的速率或者在恒定的载荷下冲压薄片试样,记录试样从变形到断裂整个过程中的载荷-位移 (或者变形挠度)数据,并借此分析和获得材料各种性能的试验方法。

基于小冲孔试样变形的理论分析,就可以获得材料的常规力学性能,如抗拉强度、屈服强度、断裂韧性、韧脆转变温度等。Okada和García等[40-41]研究了小冲孔试验结果和常规试验结果两者之间的联系,分析了两者试验曲线的异同,利用载荷-位移曲线获得材料的屈服强度和抗拉强度等性能。Bulloch[42]和Fleury[43]等利用该技术了研究了未服役材料以及服役材料的韧脆转变温度,建立了描述小冲孔试验测定的韧脆转变温度(TSP)与标准试验测定的韧脆转变温度(FATT)之间关系的经验公式

式中:α和β都是无量纲参数。

Cuesta[44-45]和Turba[46]等利用含裂纹的小冲孔试样分析了材料的断裂韧性,并分别针对脆性材料和韧性材料建立了小冲孔试验的有效断裂应变和断裂应力与常规的材料脆性断裂韧性KIC以及材料延性断裂韧性JIC之间的关系。

图8 小冲孔试验示意图Fig.8 of small punch testing

式中:εsp,σsp是试样的应变和应力;k,c,J0均是材料参数。

Yang等[47]结合有限元和LS-SVM逆分析方法利用小冲孔方法分析了Incoloy800 H镍基合金的力学性能。Martínez-Paeda[48]分析了不同类型含缺口的小冲孔试样获得断裂韧性,并从应力三轴度和可加工性方法推荐了一种合适尺寸的小冲孔试样,可以很好地测量和分析材料的断裂性。基于小冲孔试验过程中测量的挠曲变形曲线,可以获得材料的屈服强度和抗拉强度[49-50]。Bruchhausen等[51]综述了利用小冲孔试样获得材料应力-应变曲线以及韧脆转变温度的研究进展,如图9所示。Alegre等[52]综述了现有利用预制裂纹小冲孔方法获得材料断裂韧性的方法,包括小冲孔试样的形式、最优初始裂纹长度、CTOD的测量方法、能量释放率以及J积分的有限元分析方法。

图9 小冲孔典型曲线Fig.9 Typical curve of the small punch testing

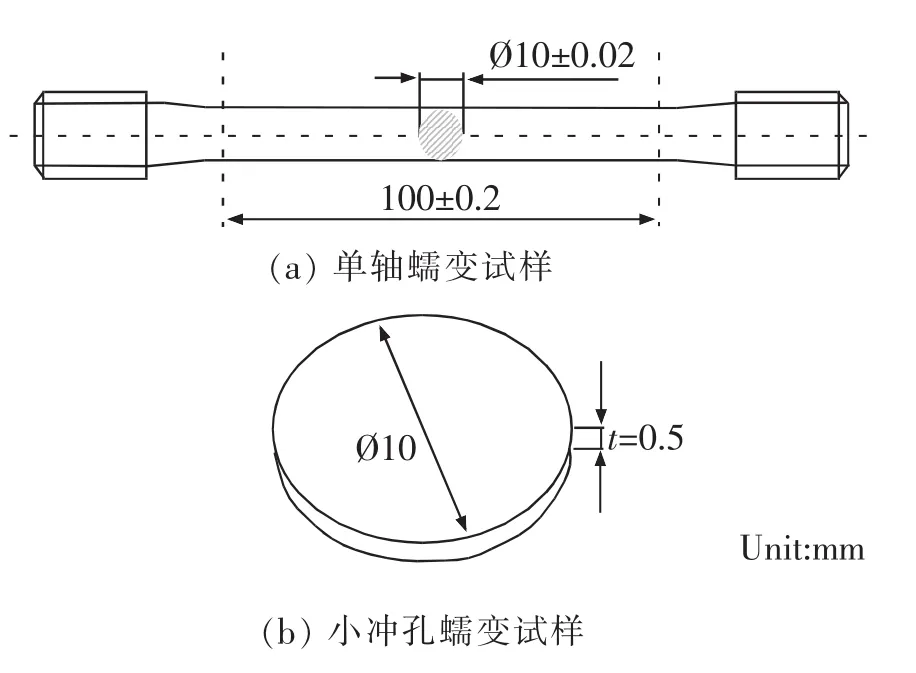

4)小冲孔蠕变试验技术。小冲孔蠕变试验技术是在小冲孔试验技术上发展起来的,针对材料高温蠕变性能的测量和分析,用以评估高温构件的完整性[53]。由于小冲孔试样的尺寸,要远小于常规所使用单轴蠕变试样的尺寸如图10所示,为实现材料在役高温蠕变性能的测试提供了有利支持。其基本原理和小冲孔试验一致,只是其试验环境为高温环境,且一般需要氩气的气体保护防止试样的氧化。小冲蠕变试验曲线和常规蠕变试验曲线对比如图11所示。

图10 蠕变试样的形状和尺寸Fig.10 Comparison of creep testing samples

图11 小冲孔蠕变曲线和单轴蠕变曲线对比Fig.11 Comparison of the creep curve between small punch creep and uniaxial creep

根据小冲孔试样的变形过程,可以获得小冲孔蠕变时施加载荷FSP和试样承受等效应力σeq的关系[54]

式中:RSP是压头的直径;t0是试样的初始厚度;r是变形区域的半径;KSP是一个无量纲的相关系数,取决于材料本身。因此,利用小冲孔蠕变试验技术也可以获得材料的破断时间和承受应力的关系,进而评价材料的剩余寿命[55-56]。

目前,美国、中国等不同国家的电力研究院和试验室,如DEN、EPRI、IMT、IPM、CISE、JRC及IMMT等已经在开展小冲孔蠕变试验技术评估材料的高温蠕变性能,并逐渐延伸评估在役设备的使用安全性和剩余寿命评估。Zhou和Zhai等[57-58]利用有限元计算的手段,研究了小冲孔试样的厚度、直径、载荷水平、压头直径、温度以及保护气体对小冲孔蠕变试验结果的影响,且研究了小冲孔蠕变试验过程中的变形情况,进一步明确了小冲孔蠕变变形的机理。对于超超临界机组新型耐热钢P91、P92钢的焊接接头高温服役时,易在接头的细晶区发生IV型早期开裂失效。Komazaki和Kato、Zhao等[21,59-60]利用小冲孔蠕变试验技术分析了焊接接头各个微区(细晶区、粗晶区、母材和焊缝金属)的高温强度如图12和图13所示,试验得到的材料高温强度和常规蠕变试验的结果具有一致性,可以用来评价焊接接头服役时的寿命。

图12 小冲孔蠕变试验获得焊接接头各微区的应力和破断时间的关系Fig.12 Relationship between stress and rupture time obtained from small punch

图13 P92钢焊接接头各微区的最小蠕变速率和应力的关系Fig.13 Relationship of small creep strain rate and stress for the distinct zones in P92 steel welded joint

Izaki等[61]利用该技术评估了服役后2.25Cr-1Mo钢过热器的高温性能,并评估了设备的剩余寿命。Yang等[62]利用小冲孔试样测试了镍基合金800H的蠕变性能,还提出了基于能量法的寿命预测模型[47]。Kumar等[63]分析了316H的蠕变性能。Zheng等[64]等结合θ法寿命预测和小冲孔测试技术,分析并预测了服役Cr-Mo钢的剩余寿命。陈玉新[65]利用小冲孔蠕变试验机研究了CrMoV钢的蠕变性能,分析了气体流量的影响、小冲孔的挠曲变形和蠕变损伤。庄法坤[66]利用三点弯、悬臂梁和固支直杆弯曲小试样蠕变试验方法,通过理论分析、数值模拟和试验研究相结合的方法,研究了3种小试样方法测量材料蠕变性能的可行性。

3.2 微损伤取样技术的发展

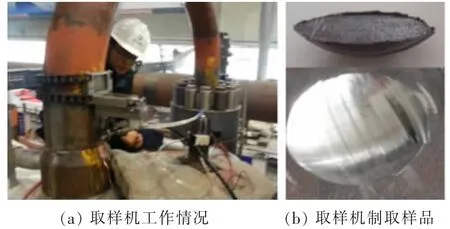

小试样试验技术评定服役构件的材料性能,首先需要解决取样问题,美国、英国、日本、中国等国家均开展了取样器的研发工作,可以实现从在役设备上直接切割材料,进行小试样试验测试,解决了在役设备材料性能测试的难题。

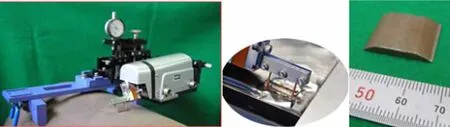

目前在役设备取样技术主要分为两种:机械切割和电火花切割。美国最早针对微试样测试技术研制取样设备。美国的FaAA Products Corporation公司开发了机械式切割的取样机,如图14所示;英国的Rolls Royce公司获得在欧洲的生产和销售权,并进行了改进如图15所示。该设备进行一次取样,需要1 h左右,切取试块的直径为20~25 mm,切割深度可调。

图14 机械式取样设备Fig.14 Mechanical sampling equipment

图15 Rolls Royce公司研制的机械式取样设备Fig.15 Mechanical sampling equipment produced by Rolls Royce

意大利电力研究院开发了电火花切割式取样机,采用特殊制造的钼丝,利用电火花放电的原理,从在役设备切割微小尺寸试样。该机可提供工程服务,但非定型产品,体积较大,不易运输。近年来日本Kyushu电力公司和Kobe材料实验室联合成功开发了电火花切割取样机,相比意大利电力研究院的体积较小,比较灵巧使用,如图16所示。切取试样长约35 mm,宽约6 mm,厚度约3 mm。但切割时间比较长,需要3 h左右。此外,由于电火花方法,既需要在在役设备上开槽,且切割过程中还需要冷却水。尤其是切割钼丝容易断,使用不方便。欧洲科技发展公司购买了该设备,目前提供国际上服务。

图16 日本研制的电火花式取样设备Fig.16 EDM sample equipment from Japan

我们也自主开发了机械式切割式取样机,如图17(a)所示。该设备通过设计不同尺寸的切割刀具,试样直径在20~40 mm,厚度在 2~5 mm,切取一个试样时间为 1~1.5 h,和英国Rolls Royce公司设备相当,为在役部件材料性能测试提供支持,如图 17(b)所示,目前已经在国内某电厂在役P92管道进行应用。

图17 便携式微创取样机工作图Fig.17 of portable miniature sampling machine

4 含裂纹管道的寿命评估技术

4.1 含裂纹寿命评估标准

大型构件在加工制造过程中,内部会产生缺陷或裂纹等,在随后的长期使用过程中,裂纹在高温蠕变变形的作用下,经过一定的孕育期后,会不断扩展,最终导致构件失效破坏。高温下材料会发生弱化,内部也会产生缺陷甚至形成微裂纹等,这些裂纹在高温长期服役情况下也会发生扩展,加速蠕变失效降低构件的设计寿命。电力、化工、石油和冶金行业的设备均比较大,设备的更换会导致巨大的经济损失。因此,无法对所有含有缺陷的构件进行替换,需要对含缺陷后结构的裂纹扩展剩余寿命进行预测,然后合理的安排构件更替。预测含缺陷构件的蠕变裂纹扩展寿命为合理安排构件的维修提供理论依据,同时也是保证其高温结构完整性的重要手段。随着高温断裂力学研究的深入,一些发达国家相继制定了高温构件设计与寿命评定的规范,目前世界常用的高温构件结构完整性评定标准主要有:

1)美国机械工程学会的ASME N-47[67]规范案例,针对一级高温服役构件的设计制定的。这个规范主要针对不含缺陷的构件,对于含缺陷结构的蠕变裂纹扩展的孕育期以及后续的稳定扩展阶段的分析,都是建立在高温断裂参量C*等描述蠕变裂纹扩展速率的基础上,通过试验结果和理论模型来估算裂纹的萌生、扩展,从而实现对构件剩余寿命的预测。法国为核反应堆材料的服役制定的RCC-MR规范,和ASME N-47一样,都是针对不含缺陷的构件。

2)英国的电力行业标准R5[68],目前已经成功应用在火电设备的完整性评定上。R5标准根据结构的实际形式、缺陷的形状以及位置等,采用参考应力的方法计算裂纹尖端的高温断裂力学参量C*。R5中提出损伤积累导致构件失效的时间tcd、蠕变应力的再分布时间tred、蠕变裂纹的起裂时间ti以及稳态裂纹扩展阶段时间tg4个时间段,分别用来描述处于不同情况下的蠕变裂纹扩展情况。此外,R5中还考虑疲劳和蠕变的交互作用,蠕变裂纹扩展的长度应是蠕变裂纹扩展的长度和疲劳裂纹扩展的长度之和。

3)英国的国标BS7910。这个标准在原有的高温缺陷评定标准BS6519的基础上发展而来,基本涵盖了含缺陷结构的所有失效模式,尤其针对含缺陷焊接结构制定。高温下的大型部件由于结构复杂,大多采用焊接工艺制造而成,因此焊接结构的安全性也是决定高温构件结构完整性的重要条件。对于焊接结构的特殊性,该标准指出要注意焊接接头的各个区域(如母材、焊缝金属和热影响区)的蠕变强度、蠕变裂纹扩展速率以及高温断裂韧性的不同,此外对残余应力以及疲劳裂纹扩展对高温寿命的影响也进行了规定。

4)法国的行业规范A16[69]。主要针对高温环境下核设备,对于高温构件的蠕变失效破坏,把其分为3个阶段:蠕变裂纹扩展的起裂阶段、循环载荷下的扩展阶段以及由于韧性耗散和蠕变变形导致的裂纹快速失稳阶段,并对于每一阶段都规定了基于高温断裂力学的评定步骤和规则。此外,还引入蠕变疲劳交互作用图对高温下的交互作用进行评定。

除此之外,应用比较多的还有德国的双判据图法以及由常温失效评定图(FAD)方法发展而来的与时间相关的高温失效评定图法(TDFAD)[70-71]。由于国内对高温构件的结构完整性研究起步比较晚,基础比较薄弱,研究成果也比较少。国内的华东理工大学的涂善东等[69,72-75],基于我国高温用钢和服役设备管理的特点,在国际高温缺陷评定的基础上,提出了基于TDFAD与时间相关的高温缺陷三级评定方法,并据此建立了2.25Cr-lMo钢、10Cr9Mo钢和316不锈钢的高温失效评定图,并探讨了服役温度和时间对失效评定曲线的影响。

4.2 拘束效应对蠕变裂纹扩展的影响

目前,对于含缺陷构件蠕变寿命的预测,大都采用加速试验条件下获得材料的蠕变裂纹扩展数据,依据常用的高温理论进行预测。由于高温构件如超超临界发电机组的主蒸汽管道、联箱等,均具有比较大的壁厚,处于不同位置的缺陷,即使在相同条件下,裂纹扩展的难易程度也是不同的。而在试验条件下,标准试样的裂纹尖端具有固定的拘束程度,和实际构件存在一定的差异性。

常用的标准和规范对于蠕变裂纹扩展行为的预测中,均没有考虑拘束的影响,仍是采用单独的参量C*对缺陷结构进行评定,由其表征出来的蠕变裂纹扩展速率的有效性需要进行判断。ASTM E1457[76]以及R5[68]、R6[77]等标准,大多采用CT试样获得材料的断裂韧性以及蠕变裂纹扩展能力。CT试样的裂纹尖端本身具有一部分的平面应变条件和较高的拘束度,获得的断裂韧性值比较保守。但对于实际工况下服役的主蒸汽管道等构件,如果缺陷位于构件表面时,裂纹拘束状态比较低,并且随着载荷的增加进一步降低,从而抑制材料中裂纹的扩展,使得其断裂韧性和抵抗裂纹扩展的能力比高拘束下试样的断裂韧性和抵抗裂纹扩展能力高出几倍;此外,对于大部分高温结构,由于其壁厚均比较大,如果内部产生缺陷,由缺陷的深度和结构厚度造成裂纹尖端的拘束程度也比较大,甚至大于试验条件下标准试样的拘束程度,就会加速缺陷的发展,使得其断裂韧性和抗裂纹扩展能力比标准试样的值低出几倍。因此,采用标准高拘束度试样获得断裂韧性和蠕变裂纹扩展数据,不考虑拘束效果产生的影响,对于实际构件的剩余寿命会产生过于保守或者过于危险的评定结果,从而导致不必要的维修或者重大的安全隐患,造成较大的经济损失。因此考虑拘束状态对材料高温断裂韧性以及蠕变裂纹扩展能力的影响,完善现有的含缺陷结构的高温完整性评定方法,以实现更为准确的缺陷安全评定,减少过多的保守性和危险性。

为了实现上述目标,就需要对高温下的“拘束效应”进行定量化研究,弄清楚拘束程度对裂纹尖端的应力场和应变场的影响规律。通过对应力场和应变场的研究,建立拘束效应和蠕变裂纹扩展速率之间的关系,并将其引入高温结构完整性评定中,对实现含缺陷高温构件的准确寿命预测具有重要的理论和实际意义。目前许多研究者就高温下的拘束对裂纹扩展的影响进行了研究。Bettinson[78]针对316H奥氏体不锈钢,分别采用高拘束的CT试样和低拘束CCP研究了试样的尺寸和形式对蠕变裂纹扩展速率的影响。试验结果表明,比较快的蠕变裂纹扩展速率出现在CT试样中而CCP试样的蠕变裂纹扩展速率比较低,即在高温下拘束效应对裂纹扩展的影响依然存在。Tabuchi[79]在研究CT试样的尺寸对1CrMoV钢的蠕变裂纹扩展影响中,发现蠕变裂纹扩展的速率随着试样厚度的增加而增加,这也是由于拘束程度逐渐增加。Zhao[80-82]研究了不同裂纹深度、不同厚度的CT试样所测量的P92钢及其焊接接头的蠕变裂纹扩展速率的变化,发现蠕变裂纹扩展速率和断裂参量的关系不受初始所施加的初始载荷的影响,初始载荷主要影响裂纹萌生的时间,未改变两者的关系;但是增大初始裂纹尺寸以及试样的厚度,将使得蠕变裂纹扩展速率加快。这些研究都表明为了实现含缺陷构件的准确剩余寿命预测,需要对高温下的拘束效应进行深入研究。另外,焊接接头不同区域也展示了不同的蠕变裂纹扩展速率,由于接头不同区域蠕变性能的差异,焊接接头也存在比较大的应力集中程度,加速了焊接接头的蠕变裂纹扩展行为[83]。

由于高温下的幂率蠕变和常温下幂率塑性变形相似,而高温下蠕变裂纹尖端的应力场和应变场一般用高温断裂力学参量C*来表征,参量C*又和常温下的 J 积分相似,Budden[84]、Nikbin[85]和 Zhao等[80-82]引入常温下的拘束参量Q来描述高温下裂纹尖端的应力场,此时的应力场可以表征为

其中:Q是用来反映拘束效应对裂纹尖端应力场的影响,表征裂纹尖端实际应力场和理论的HRR场之间的差距。

图18 不同裂纹深度试样引起的拘束效应Fig.18 Constraint effect induced by samples with different crack depths

Zhao等[80-82,86]在此基础上分析了不同裂纹深度、不同试样厚度以及不同几何形式试样的Q,并且结合蠕变裂纹扩展数值模拟分析方法,揭示了蠕变裂纹扩展过程中拘束参量的变化。但是发现用Q作为拘束参量,具有明显的载荷相关性,会随着C*或者施加载荷的变化而变化,为了消除拘束参量的载荷相关性,Xu等[87]利用C*-Q*双参量表征裂纹尖端的应力场。

Xu等还分析了不同试样形式拘束的影响,DENT and CCT[87-88],这就意味着采用不同形式试样获得蠕变裂纹扩展行为也不同。Xu等[89]通过利用Q*分析含不同尺寸裂纹的管道的拘束程度,发现实际管道中裂纹拘束水平远低于CT试样的拘束水平,如图19所示。比较接近SENT试样的拘束水平,这就意味着采用CT试样获得材料性能评估含缺陷结构的寿命具有一定保守性;而采用SENT试样将比较好的反映管道裂纹的实际拘束度,降低寿命评估的保守度[90-91]。

Chao等[92]针对平面应变条件下幂率蠕变材料,研究了高温下裂纹尖端应力场的高阶近似解。根据Yang和Chao[93-95]等针对常温下的幂指数硬化材料的裂纹尖端应力场提出的J-A2理论,提出高温下裂纹尖端的应力场也可以用C*和A2来描述。当时,应力场表示为揭示试样的拘束变化次序为:CT,CST,SENB,SENT,

图19 不同试样Q*对比分析Fig.19 Comparison of Q*for different specimen configurations

式中:r是距离裂纹尖端的距离;L 是特定的裂纹长度,可以默认为 1 mm;σ~ijk(r,θ)(k=0,1,2),p 以及 q 都是无量纲的材料常数[93]。他还利用有限元的方法分别分析了SENT,SPB,CCP和CT试样的应力场,结果表明利用C*和A2表达的应力场能够很好地反映裂纹尖端的拘束变化情况,特别对于浅裂纹的试样,虽然试样的裂纹尖端的应力场奇异性不存在,仍然很好地反映了应力分布情况。

Nguyen等[96]基于小范围的连续损伤力学的方法以及有限元技术分析了平面应变条件下I型裂纹的蠕变断裂行为,也提出利用高阶的修正模型来表征裂纹尖端的应力场,用以反映拘束对裂纹扩展的影响。他们提出三项的应力场展开式足以表明蠕变断裂控制区内的应力分布情况。其中第一项是参量C*,用以表征材料的加载水平;第二项和第三项分别是A2*和σ∞,用以表征由于试样几何尺寸以及加载形式造成的拘束对应力场的影响。类似于常温断裂力学中J-A2理论,他们提出利用J-A2*-σ∞来表征高温下裂纹尖端的应力场。裂纹尖端三项的应力场表示为

式中:B和n是材料的蠕变指数;σ∞用来反映材料所承受的应力水平,在常温的J-A2理论中σ∞被认为是材料的屈服强度;(r,θ)(k=0,1,2),p 以及 q 的含义同上;一般是通过有限元的方法分析理论应力场的渐进解和有限元得到应力场的差值来获得。

Wang等[97-98]利用有限元技术对两种不同裂纹深度的CT,SENT,MT和SENB试样的蠕变裂纹尖端应力场进行分析后,发现由于裂纹深度造成的拘束导致裂纹尖端的应力场发生变化,在相同的C*值下表现出不同的应力水平。最大的应力场都是出现在距离裂纹一定的位置处。在蠕变条件下裂纹尖端会发生蠕变变形以及蠕变裂纹扩展大都是由于裂纹尖端附近的蠕变孔洞的形核和长大造成,以致裂纹尖端发生钝化[99]。他们根据参考应力的概念,提出新的拘束参量R来表征裂纹尖端的拘束程度。由于在平面应变状态下的深裂纹CT试样通常被用来测量材料的蠕变断裂韧性和蠕变裂纹扩展速率,他们提出利用高拘束试样,一般用裂纹深度在a0/W=0.5(其中a0是初始裂纹长度,W是CT试样的宽度)CT试样的应力场作为基准场,定义了新的蠕变拘束参量R:

其中:σ22是裂纹尖端的张开应力;R代表在相同的C*值下,浅裂纹深度试样(SC)与深裂纹深度试样(DC)应力场之间的差异。随后利用含损伤模型的有限元方法,研究了CT试样裂纹尖端拘束对蠕变裂纹起裂时间和蠕变断裂韧性的影响,发现拘束变量对于蠕变脆性材料的蠕变断裂韧性值Kmat基本没有影响;而蠕变韧性材料的Kmat随拘束参数R的增加而降低。在此基础上,Tan[100]和Liu[101]利用R*表征含轴向裂纹管道和试样的拘束度。Ma等[102-103]还提出利用裂纹尖端塑性变形的程度C*-Ac表征裂纹尖端的拘束程度,可以表征不同深度的面内拘束以及不同试样宽度和几何形式引起的面外拘束。另外,Xiang等[104]利用C*-Tz和C*-Tz-Q表征蠕变下裂纹尖端的应力场,反映裂纹尖端的拘束的变化。

由于拘束造成了裂纹尖端的应力场发生变化,因此会导致蠕变裂纹扩展速率发生变化。不同类型试样由于拘束不同也会引起测量的材料的蠕变裂纹扩展行为不同,为了表征拘束参量对裂纹扩展的影响,Zhao等人[81,83]提出了改进的基于C*-Q的双参量裂纹扩展速率预测公式,用于评估不同拘束引起的裂纹扩展行为的变化,预测精度比常规单参量预测精度提高了6倍,降低预测的保守性。

4.3 焊接残余应力对蠕变裂纹扩展行为的影响

实际高温焊接管道承受应力主要分为主应力和二次应力。主应力主要是管道的内压、自重或者其他部件导致的拘束应力;二次应力主要是材料内部不匹配产生的自平衡内应力,如热应力和残余应力。其中焊接管道残余应力具有较大影响,会影响裂纹扩展的驱动力和裂纹尖端的拘束程度,进而影响管道寿命。焊接残余应力对高温焊接管道蠕变裂纹扩展影响具有复杂性,既可能加速结构的裂纹扩展速率,也可能产生对结构有利的影响,主要取决于残余应力的幅值、方向及分布。当考虑外载荷引起的应力场时,若叠加为压缩应力则会使裂纹速率降低;而若为拉伸应力场,将进一步提高含裂纹高温结构的裂纹扩展速率,将严重影响焊接管道的高温结构完整性;此外,在蠕变裂纹扩展过程中,焊接结构中残余应力将发生再分布,使焊接接头局部的应力集中状态进一步加强,会加速裂纹扩展。

Zhao等[105]利用面外压缩法在裂纹尖端制备了拉伸残余应力场,如图20所示,研究了残余应力的影响。对有/无残余应力的P92钢CT试样进行了蠕变裂纹扩展试验,结果表明引入残余应力后,蠕变裂纹扩展速率明显提高;在残余应力与拉伸载荷共同作用下,试样缺口尖端最大蠕变变形情况相比于两者单独作用时有了明显的提高,并且不是两者单独作用时蠕变的简单叠加,而是加剧了蠕变变形。用基于参考应力的C*计算方法,预测了在焊接残余应力与拉伸载荷共同作用下的蠕变裂纹增长情况,得到了对蠕变裂纹扩展的保守估计;提出了改进的初始应力强度因子计算方法,改进后的基于参考应力的C*计算方法可获得更准确的预测结果,如图21所示。

图20 拉伸残余应力制备方法Fig.20 Residual stress generation methods

图21 改进的残余应力下蠕变裂纹扩展速率预测方法Fig.21 Advantage of the creep crack growth rate predictions considering the residual stress

4.4 体积缺陷的蠕变裂纹萌生寿命

高温部件中缺陷分为面积型缺陷和体积型缺陷,面积型缺陷主要包括裂纹、未焊透等;体积型缺陷是最常见的,包括凹坑、夹渣和气孔等。体积型缺陷的出现会严重影响结构的承载能力,给设备带来安全隐患甚至造成泄漏、爆炸等事故。这些高温运行设备一般价格高,对于存在缺陷及安全隐患的设备全部予以报废或者维修,必然会带来巨大的经济损失。因此,如何科学、准确、经济、实用地对这些设备进行安全评定和合理维修,预防事故的发生,成为亟待解决的问题。

国外现有的一些针对体积型缺陷的压力容器安全评定标准,没有考虑高温的工况,对于缺陷的规定容限总体上过于保守,某些情况下又显得不够安全;我国GB/T19624-2004《在用含缺陷压力容器安全评定》,未涉及高温下结构的蠕变损伤机制,不考虑由于蠕变对结构极限承载力削弱的影响,因而均不适用于含体积型缺陷的髙温结构安全评定。Xu等[106]对此提出了体积缺陷蠕变裂纹萌生孕育期内平均等效应力的物理参量。

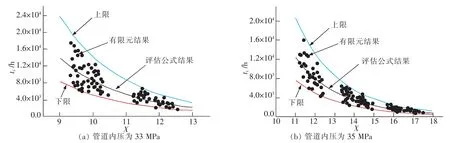

该参量与蠕变裂纹萌生时间成对数线性关系,从而建立管道内体积缺陷的蠕变裂纹萌生寿命的预测模型,形成基于蠕变损伤累积原理的体积缺陷等效裂纹化方法。基于平均等效应力,分析了球形缺陷、长条型缺陷下蠕变裂纹萌生寿命与管道尺寸、缺陷尺寸以及位置的关系,如图22~23所示。长条型缺陷的周向长度越长,焊缝的有效承载面积越少,这势必引起蠕变裂纹萌生时间的减少;长条型缺陷的厚度越小,缺陷的尖端越尖锐,所引起的应力集中现象更为严重,造成蠕变裂纹萌生时间的减少;长条型缺陷的位置越靠近焊缝,坡口角度的限制作用愈发明显,拘束程度增大,造成蠕变裂纹萌生时间的减少;拥有更大宽厚比的长条型缺陷意味着缺陷的边缘更靠近坡口边缘,坡口的拘束效应叠加缺陷引起的应力集中,使得蠕变裂纹萌生时间减少。

图22 环形缺陷下蠕变裂纹萌生预测Fig.22 The prediction of creek crack initiation in annular defect

图23 长条缺陷蠕变裂纹萌生预测公式与有限元模型的对比Fig.23 Comparison of the predicted results and the FE results for the strip defects

4.5 其他影响因素

对于大多数高温部件,如果只含有一个裂纹,随着裂纹的扩展,部件的剩余寿命逐渐减小最终导致部件的断裂;根据部件的剩余寿命,就很容易判断高温部件安全性。但是高温部件中发现的裂纹通常都不是独立存在的,往往是两个或多个裂纹共存。在实际工程结构中,多个共面裂纹最较为常见;而非共面裂纹也通常规则化为共面裂纹进行考虑[68,107]。多裂纹共存时的相互干涉作用,使得多裂纹扩展行为与单一裂纹具有明显的不同。多裂纹扩展过程中将产生多个损伤发展源,多裂纹之间会相互干涉甚至聚合在一起,不仅改变裂纹的形状,还影响裂纹前沿的应力场,加剧裂纹扩展和部件断裂,将大大降低部件的损伤容限[108-110]。因此探明高温下多裂纹干涉效应对蠕变裂纹扩展的影响,发展考虑多裂纹干涉影响的高温结构完整性评定方法,对保证超超临界电站焊接构件的安全可靠运行至关重要。类比于线弹性断裂力学,可利用蠕变干涉因子γCreep表征高温蠕变条件下多裂纹干涉效应[111-112],其定义为 γCreep=(C*Multiple/C*Single)0.5,若 γCreep>1 表示高温蠕变多裂纹之间有干涉影响,反之则没有。Xu等[113]分析了高温蠕变下承受双轴载荷下多裂纹的干涉效应,分析了裂纹距离、裂纹深度、裂纹形状以及双轴载荷应力比对等大多裂纹干涉因子的影响,并提出可以利用多裂纹蠕变干涉因子的水平进行多裂纹合并,如图24所示,可以降低预测的保守性。

图24 蠕变下多裂纹合并原则Fig.24 The coalescence principle for multiple cracks in creep regime

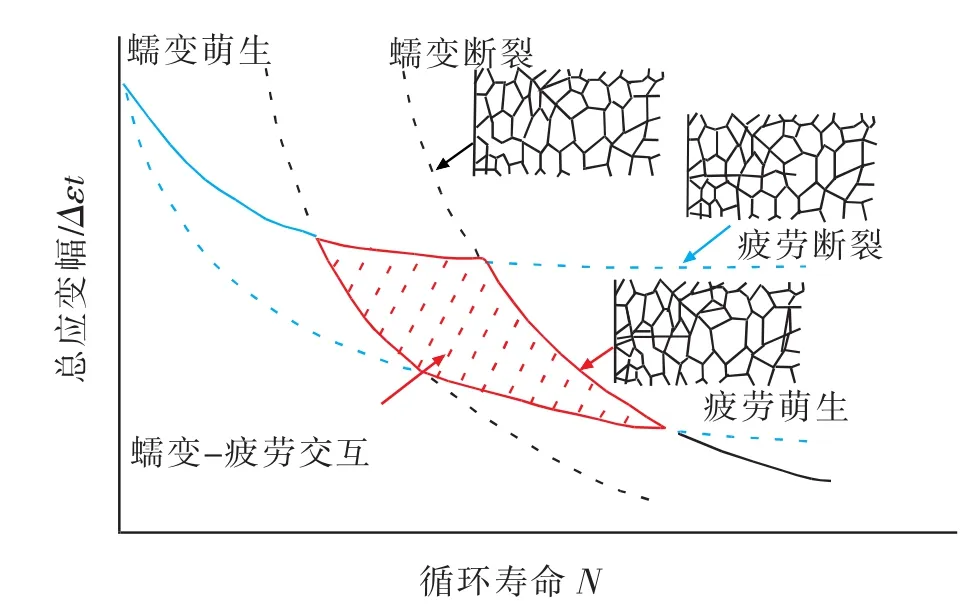

在超超临界参数下工作的高温关键设备,还要面对频繁启停、大幅变负荷、快速的短时较大范围内的温度波动等问题,这些将引起交变的热应力和机械应力,容易造成低周疲劳损伤。在这些环境中工作的设备,除了承受高温蠕变变形,还要承受交变载荷引起的疲劳变形,其材料的使用寿命与蠕变、疲劳有着密切的关系[114-117]。材料在蠕变-疲劳共同作用下,损伤行为和破坏方式完全不同于单纯的蠕变或疲劳加载[118-120]。在蠕变和疲劳共同作用下,两者会发生交互影响,加速蠕变、疲劳损伤的发展,影响材料寿命,如图25所示。循环载荷与高温极端环境的交互作用,很大程度上加速高温设备的损伤与破坏,这给其性能与寿命预测提出了严峻考验。在这种情况下要保证结构的使用安全性,除了依赖于研制和采用更为先进合理的新材料外,对所用材料在复杂载荷条件下力学行为、损伤演变规律,裂纹萌生行为和寿命评估的研究,显得尤为迫切和重要,是高温设备设计、制造和完整性评估的重要组成部分。

目前现有的高温蠕变-疲劳寿命预测方法主要有:线性累积损伤法 LDR[118,121]、SRP[122]、SE或 SEP-NCM[123]、寿命-时间分数法[124]、频率修正法[125]、基于金相学的寿命预测方法[126]、延性损耗法[127-128]。这些模型一般在试验研究的基础上,通过试验条件和现象以及试验的规律,分析得出相应的寿命预测经验公式,使得其预测能力和适用性有待进一步完善。为了提高寿命预测的精度,需要对蠕变疲劳交互作用下材料力学行为进行表征。Xu等[129]引入第3个损伤变量表征蠕变和疲劳交互作用对裂纹扩展行为影响,但第3个变量的精度依赖于不同保载下的蠕变疲劳试验。在蠕变和疲劳共同作用下,就不得不考虑蠕变-疲劳交互作用引起的损伤。在材料内部所形成的晶界孔洞属于蠕变损伤,在材料局部发生的疲劳裂纹即为疲劳损伤,从其形成的物理机制上来说,这两类损伤是完全不同的,但是蠕变孔洞和疲劳裂纹在晶界孔洞与穿晶疲劳裂纹相遇时,两者会相互发展、互相促进;疲劳与蠕变的交互作用是竞争和累积的一个统一,其中,疲劳循环可以加剧蠕变孔洞的形成和长大,蠕变孔洞同样也可促进疲劳裂纹的萌生与扩展[130-131]。Xu等[132]利用非线性叠加方法构建了蠕变-疲劳交互下损伤本构方程,可以准确描述蠕变-蠕变交互过程蠕变、疲劳以及交互引起的损伤发展行为,更符合实际的损伤规律。此外,现有应变控制低周疲劳损伤本构模型中,通常认为材料的循环塑性变形的幅值决定材料的寿命和损伤演变,如著名Lemaitre方程[133],未考虑峰值应力或平均应力的影响。Zhu等[118]分析GH4[133]的低周疲劳寿命发现当应变幅值恒定时,改变平均应力的水平将降低疲劳寿命。Sadananda等[134]通过研究应力幅值和峰值应力对疲劳裂纹萌生和长大的影响,揭示了峰值应力水平控制着疲劳寿命。特别是对于承受非对称循环的材料以及小非弹性应变的材料,峰值应力或平均应力影响将变得非常明显[135]。Xu等[132]提出的蠕变-疲劳交互损伤本构方程,引入了峰值应力和塑性应变幅值共同控制疲劳损伤本构方程,可以较好表征蠕变-疲劳交互作用下疲劳损伤演变过程。

华东理工大学冯磊针对旋转构件服役过程中面临着启停、高温等复杂载荷历程,不仅使得设备产生疲劳、蠕变等机制下的损伤,其与焊接残余应力的耦合作用会对旋转构件服役寿命产生如何影响。以汽轮机焊接转子为对象,采用有限元方法系统研究了焊接残余应力的产生和分布规律,重点探讨了服役载荷历程如启停过程中疲劳、蠕变机制对残余应力松弛和重分布的影响。基于损伤和断裂理论,研究分析了残余应力对旋转构件寿命设计的影响。

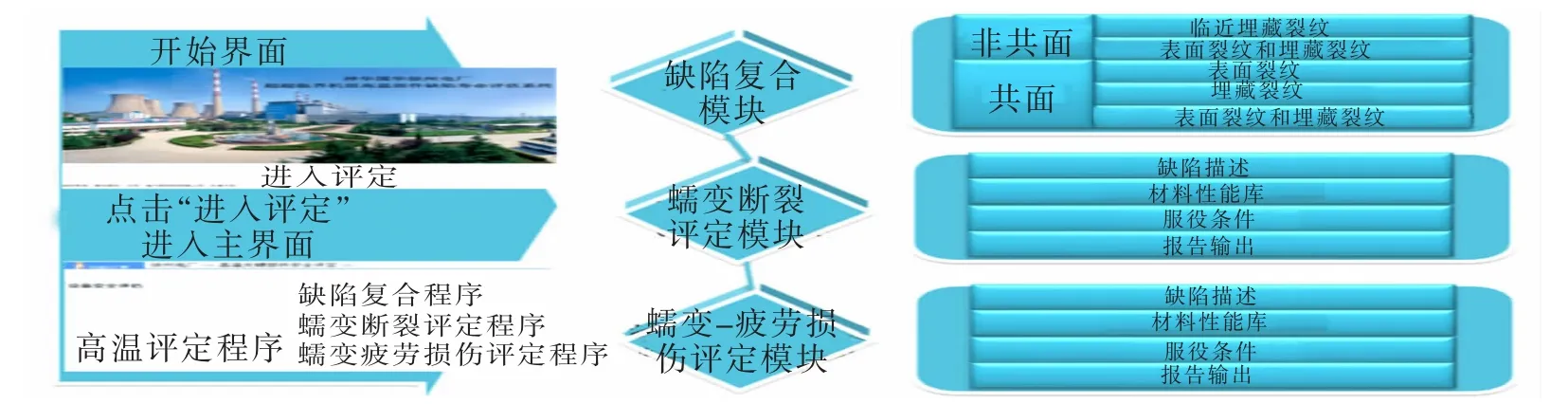

针对超(超)临界火电机组结构的安全评估,基于R5、BS7910等国际标准和相关研究成果,徐连勇等人开发了针对火电机组管道的寿命评估和管理平台,如图26所示,便于电厂技术人员的维护和制定检修策略。

图25 蠕变-疲劳交互作用对寿命影响Fig.25 Effect of creep-fatigue interaction on the fatigue life

图26 含缺陷高温结构寿命评估专家系统Fig.26 Expert system for life assessment of defected high temperature structures

5 展望

随着超超临界机组的不断发展,新型耐热钢材料不断引入和应用。为推动高参数火电机组的发展,需要解决新型耐热钢材料焊接以及焊接接头的可靠性以及失效机理研究,尤其是630~650℃超超临界机组,亟需对其备选材料新型马氏体耐热钢G115焊接以及焊接接头长期服役下焊接接头微观组织演变以及失效机制进行探讨,为新型高参数火电机组的发展提供技术支持。

另外,实际焊接管道同时存在残余应力以及拘束损失,共同影响着裂纹萌生和扩展行为,且影响机制非常复杂,包括残余应力与主载荷的复合加载、裂尖参考应力的释放等,均会影响裂尖场,从而影响裂尖的损伤速度。除了裂尖的蠕变应变引起的裂尖残余应力释放,裂尖的塑性变形、裂纹扩展也会引起残余应力释放,而目前对这些方面的研究才刚刚起步,如何定量地考虑两者的复合效应需要进一步的理论分析与试验验证。

[1]许轶.煤电一体化是火电发展的振兴之路[J].中国能源,2012,34(4):18-21.

[2]阳光,陈仁杰,朱佳琪.1 000 MW超超临界二次再热燃煤发电示范工程总体设计方案[J].中国电力,2017,50(6):12-16.

[3]江哲生,董卫国,毛国光.国产1 000 MW超超临界机组技术综述[J].电力建设,2007(8):6-13.

[4]林富生,谢锡善,赵双群,等.我国700℃超超临界锅炉过热器管用高温合金选材探讨[J].动力工程学报,2011,31(12):960-968.

[5]赵旺初.德国研发出可用于650℃超临界机组用钢[J].大型铸锻件,2007(4):46-46.

[6]单以银.超(超超)临界火电机组蒸汽管道用耐热钢的研究[J].中国科技成果,2014(11):22-23.

[7]刘正东,包汉生,徐松乾,等.用于超600℃蒸汽参数超超临界火电机组的新型马氏体G115耐热钢及其钢管研制[C]//全国高品质特殊钢生产技术交流研讨会,2015.

[8]FRANCIS JA,MAZUR W,BHADESHIA HKDH.Review type IV cracking in ferritic power plant steels[J].Materials Science&Technology,2006,22(12):1387-1395.

[9]SHINOZAKI K,LI D J,KUROKI H,et al.Analysis of degradation of creep strength in heat-affected zone of weldment of high Cr heat-resisting steels based on void observation[J].ISIJ International,2002,42(12 SPEC):1578-1584.

[10]MATSUI M,TABUCHI M,WATANABE T,et al.Degradation of creep strength in welded joint of 9%Cr steel[J].ISIJ International,2001,41(SUPPL):S126-S130.

[11]ZHAO L,JING H,XU L,et al.Investigation on mechanism of Type IV cracking in P92 steel at 650 ℃[J].Journal of Materials Reasearch,2011,26(7):934-943.

[12]WATANABE T,TABUCHI M,YAMAZAKI M,et al.Creep damage evaluation of 9Cr-1Mo-V-Nb steel welded joints showing Type IV fracture[J].International Journal of Pressure Vessels and Piping,2006,83(1):63-71.

[13]ZHAO L,JING H,XU L,et al.Experimental study on creep damage evolution process of Type IV cracking in 9Cr-0.5Mo-1.8W-VNb steel welded joint[J].Engineering Failure Analysis,2012,19:22-31.

[14]NIKBIN K.Creep/fatigue crack growth testing,modelling and component life assessment of welds[J].Procedia Engineering,2013,55:380-393.

[15]KNOWLES DM.R5 High temperature creep-fatigue life assessment for austenitic weldments[J].Procedia Engineering,2014,86:315-326.

[16]BAKER AJ,O'DONNELL MP,DEAN DW.Use of the R5 Volume 4/5 procedures to assess creep-fatigue crack growth in a 316L(N)cracked plate at 650 °C[J].International Journal of Pressure Vessels and Piping,2003,80(7/8):481-488.

[17]SAWADA K,TABUCHI M,HONGO H,et al.Z-phase formation in welded joints of high chromium ferritic steels after long-term creep[J].Materials Characterization,2008,59(9):1161-1167.

[18]TANAKA Y,KUBUSHIRO K,TAKAHASHI S,et al.Creep-induced microstructural changes in large welded joints of high Cr heat resistant steel[J].Procedia Engineering,2013,55:41-44.

[19]ABE F,TABUCHI M,TSUKAMOTO S,et al.Microstructure evolution in HAZ and suppression of type IV fracture in advanced ferritic power plant steels[J].International Journal of Pressure Vessels and Piping,2010,87(11):598-604.

[20]ZHAO L,JING H,XU L,et al.Numerical investigation of factors affecting creep damage accumulation in ASME P92 steel welded joint[J].Materials&Design,2012,34:566-575.

[21]ZHAO L,JING H,XU L,et al.Evaluating of creep property of distinct zones in P92 steel welded joint by small punch creep test[J].Materials&Design,2013,47:677-686.

[22]KUMAR Y,VENUGOPAL S,SASIKALA G,et al.Study of creep crack growth in a modified 9Cr-1Mo steel weld metal and heat affected zone[J].Materials Science and Engineering:A,2016,655:300-309.

[23]NIX W.Introduction to the viewpoint set on creep cavitation[J].Scripta Metallurgica,1983,17(1):1-4.

[24]马崇.P92钢焊接接头IV型蠕变开裂机理及预测方法研究[D].天津:天津大学,2010.

[25]苑怡,丛轶,南东国,等.焊后局部热处理的加热范围[J].中国特种设备安全,2014(2):25-27.

[26]XU L,MIAO Y,JING H,et al.Experimental and numerical investigation of heated band width for local post weld heat treatment of ASME P92 steel pipe[J].Journal of Pressure Vessel Technology,2014,136(1):011401.

[27]王学,胡磊,陈东旭,等.管内空气流动对大口径厚壁P92管道局部焊后热处理温度场的影响[J].焊接学报,2016,37(11):104-108.

[28]LUCAS GE.Review of small specimen test techniques for irradiation testing[J].Metallurgical Transactions A,Physical Metallurgy and Materials Science,1990,21A(5):1105-1119.

[29]ROSINSKI ST,CORWIN WR.ASTM cross-comparison exercise on determination of material properties through miniature sample testing[J].ASTM Special Technical Publication,1998(1329):3-14.

[30]艾芒,杨镇.小冲孔试验法的起源,发展和应用[J].机械强度,2000,22(4):279-282.

[31]ASTM E2248-09.Standard Test method for impact testing of miniaturized charpy v-notch specimens[S].ASTM International,USA,2009.

[32]SHEKHTER A,KIM S,CARR DG,et al.Assessment of temper embrittlement in an ex-service 1Cr-1Mo-0.25V power generating rotor by Charpy V-Notch testing,KIc fracture toughness and small punch test[J].International Journal of Pressure Vessels and Piping,2002,79(8/10):611-615.

[33]MALOY S A,JAMES M R,G W.The mechanical properties of 316L/304L stainless steels ,Alloy 718 and Mod 9Cr21Mo after irradiation in a spallation environment[J].Journal of Nuclear Materials,2001,296(1/3):119-128.

[34]JIA X,Y D.The change of f racture toughness of martensitic steels af ter irradiation in SINQ target-3[J].Journal of Nuclear Materials,2006,356(1/3):50.

[35]DJORDJE DOBI,JUNGHANS E.Determination of the tensile properties of specimens with small dimensions[J].KOVINE,ZLITINE,TEHNOLOGIJE,1999,33(6):451-457.

[36]初瑞清,段占强,董翰.微型拉伸试样的设计及其在高性能管线钢研究中的应用[J].金属学报,2006,36(6):626.

[37]ZHAO YH,GUO YZ,WEI Q,et al.Influence of specimen dimensions and strain measurement methods on tensile stress-strain curves[J].Materials Science and Engineering:A,2009,525(1/2):68-77.

[38]NOGAMI S,NISHIMURA A,WAKAI E,et al.Development of fatigue life evaluation method using small specimen[J].Journal of Nuclear Materials,2013,441(1/3):125-132.

[39]BAIK JM,KAMEDA J,BUCK O.Small punch test evaluation of intergranular embrittlement of an alloy steel[J].Scripta Metallurgica,1983,17(12):1443-1447.

[40]OKADA A,LUCAS GE,KIRITANI M.Micro-bulge test and its application to neutron-irradiated metals[J].Transactions of the Japan Institute of Metals,1988,29(2):99-108.

[41]GARCIA TE,RODRIGUEZ C,BELZUNCE FJ,et al.Estimation of the mechanical properties of metallic materials by means of the small punch test[J].Journal of Alloys and Compounds,2014,582:708-717.

[42]BULLOCH JH.A study concerning material fracture toughness and some small punch test data for low alloy steels[J].Engineering Failure Analysis,2004,11(4):635-653.

[43]Fleury E,Ha JS.Small punch tests to estimate the mechanical properties of steels for steam power plant:I Mechanical strength[J].International Journal of Pressure Vessels and Piping,1998,75(9):699-706.

[44]CUESTA II,RODRIQUEZ C,BELZUNCE FJ,et al.Analysis of different techniques for obtaining pre-cracked/notched small punch test specimens[J].Engineering Failure Analysis,2011,18(8):2282-2287.

[45]CUESTA II,ALEGRE JM.Determination of the fracture toughness by applying a structural integrity approach to pre-cracked Small Punch Test specimens[J].Engineering Fracture Mechanics,2011,78(2):289-300.

[45]CUESTA II,ALEGRE JM.Determination of the fracture toughness by applying a structural integrity approach to pre-cracked Small Punch Test specimens[J].Engineering Fracture Mechanics,2011,78(2):289-300.

[46]TURBA K,GULIMEN B,LI YZ,et al.Introduction of a new notched specimen geometry to determine fracture properties by small punch testing[J].Engineering Fracture Mechanics,2011,78(16):2826-2833.

[47]YANG S,LING X,ZHENG Y,et al.Creep life analysis by an energy model of small punch creep test[J].Materials&Design,2016,91:98-103.

[48]MARTINEZ-PAEDA E,CUESTA II,PE UELAS I,et al.Damage modeling in Small Punch Test specimens[J].Theoretical and Applied Fracture Mechanics,2016,86:51-60.

[49]SIMONOVSKI I,HOLMSTRM S,BRUCHHAUSEN M.Small punch tensile testing of curved specimens:Finite element analysis and experiment[J].International Journal of Mechanical Sciences,2017,120:204-213.

[50]JANA A,SIEGL J,HAUILD P.Small punch test evaluation methods for material characterisation[J].Journal of Nuclear Materials,2016,481:201-213.

[51]BRUCHHAUSEN M,HOLMSTRM S,SIMONOVSKI I,et al.Recent developments in small punch testing:tensile properties and DBTT[J].Theoretical and Applied Fracture Mechanics,2016,86:2-10.

[52]ALEGRE JM,LACALLE R,CUESTA II,et al.Different methodologies to obtain the fracture properties of metallic materials using pre-notched small punch test specimens[J].Theoretical and Applied Fracture Mechanics,2016,86:11-18.

[53]凌祥,周志祥,解巧云.小冲孔试验技术研究及其应用[J].南京工业大学学报:自然科学版,2009,31(2):106-110.

[54]BLAGOEVA DT,HURST RC.Application of the CEN (european committee for standardization) small punch creep testing code of practice to a representative repair welded P91 pipe[J].Materials Science and Engineering:A,2009,510-511(0):219-223.

[55]MA YW,SHIM S,YOON KB.Assessment of power law creep constants of Gr91 steel using small punch creep tests[J].Fatigue and Fracture of Engineering Materials and Structures,2009,32(12):951-960.

[56]DYMAEK P.Recent developments in small punch testing:applications at elevated temperatures[J].Theoretical and Applied Fracture Mechanics,2016,86:25-33.

[57]ZHAI PC,HASHIDA T,KOMAZAKI SI,et al.Numerical analysis for small punch creep tests by finite-element method[J].Journal of Testing and Evaluation,2005,33(4):298-303.

[58]ZHOU Z,ZHENG Y,LING X,et al.A study on influence factors of small punch creep test by experimental investigation and finite element analysis[J].Materials Science and Engineering:A,2010,527(10/11):2784-2789.

[59]KOMAZAKI SI,KATO T,KOHNO Y,et al.Creep property measurements of welded joint of reduced-activation ferritic steel by the small-punch creep test[J].Materials Science and Engineering:A,2009,510-511(18):229-233.

[60]KATO T,KOMAZAKI SI,KOHNO Y,et al.High-temperature strength analysis of welded joint of RAFs by small punch test[J].Journal of Nuclear Materials,2009,386-388(5):520-524.

[61]IZAKI T,KOBAYASHI T,KUSUMOTO J,et al.A creep life assessment method for boiler pipes using small punch creep test[J].International Journal of Pressure Vessels and Piping,2009,86(9):637-642.

[62]YANG S,LING X,ZHENG Y.Creep behaviors evaluation of Incoloy800H by small punch creep test[J].Materials Science and Engineering:A,2017,685:1-6.

[63]GANESH KUMAR J,LAHA K.Localized creep characterization of 316LN stainless steel weld joint using Small Punch Creep test[J].Materials Science and Engineering:A,2017,705:72-78.

[64]ZHENG Y,YANG S,LING X.Creep life prediction of small punch creep testing specimens for service-exposed Cr5Mo using the theta-projection method[J].Engineering Failure Analysis,2017,72:58-66.

[65]陈玉新.小冲孔蠕变试验影响因素分析及应用研究[D].南京:南京工业大学,2005.

[66]庄法坤.基于梁弯曲理论的小试样蠕变试验方法研究[D].上海:华东理工大学,2014.

[67]ASME.ASME N-47,Rules for construction of nuclear power plant components[S].ASME,USA,1995.

[68]R5:Assessment procedure for the high temperature response of structures[S].BSI,London,2010.

[69]轩福贞,涂善东.高温环境下在用压力容器检测与安全评估技术研究进展(二)―评估方法[J].压力容器,2002,19(10):1-5.

[70]EWALD J,SHENG S,KLENK A,et al.Engineering guide to assessment of creep crack initiation on components by two-criteria-diagram[C]//Paper presented at:Advances in Defect Assessment in High Temperature Plant Based on the papers presented at the Second International‘HIDA’ Conference,4-6 Oct.2000,2001;UK.

[71]EWALD J,SHENG S.Two criteria diagram for creep crack initiation and its application to an ip-turbine[J].Materials at High Temperatures,1998,15(3/4):323-330.

[72]轩福贞,涂善东.高温环境下在用压力容器检测与安全评估技术研究进展(一)——检测技术及数据库[J].压力容器,2002,19(9):1-4.

[73]轩福贞,涂善东,王正东.高温含缺陷结构与时间相关的失效评定图[J].核动力工程,2003,24(6):508-513.

[74]涂善东,轩福贞.高温承压设备结构完整性技术[J].压力容器,2005,22(11):39-47.

[75]轩福贞,涂善东,王正东.高温金属结构缺陷免予蠕变失效评定的条件[J].中国机械工程,2004,15(10):928-931.

[76]ASTM E1457:Standard test method for measurement of creep crack growth times in metals[S].ASTM International,USA,2015.

[77]R6:Assessment of the integrity of structures containing defects[S].BSI,London,2010.

[78]BETTINSON AD,O'DOWD NP,NIKBIN KM,et al.Experimental investigation of constraint effects on creep crack growth[C]//Paper presented at:Computational Weld Mechanics,Constraint and Weld Fracture (2002 ASME Prssure Vessels and Piping Conference),August 5,2002-August 9,2002,2002:Vancouver,BC,Canada.

[79]TABUCHI M,KUBO K,YAGI K.Effect of specimen size on creep crack growth rate using ultra-large CT specimens for 1Cr-Mo-V steel[J].Engineering Fracture Mechanics,1991,40(2):311-321.

[80]ZHAO L,JING H,XIU J,et al.Experimental investigation of specimen size effect on creep crack growth behavior in P92 steel welded joint[J].Materials&Design,2014,57:736-743.

[81]ZHAO L,JING H,XU L,et al.Evaluation of constraint effects on creep crack growth by experimental investigation and numerical simulation[J].Engineering Fracture Mechanics,2012,96:251-266.

[82]ZHAO L,JING H,HAN Y,et al.Prediction of creep crack growth behavior in ASME P92 steel welded joint[J].Computati-onal Materials Science,2012,61:185-193.

[83]ZHAO L,JING H,XU L,et al.Analysis of creep crack growth behavior of P92 steel welded joint by experiment and numerical simulation[J].Materials Science and Engineering:A,2012,558:119-128.

[84]BUDDEN P,AINSWORTH R.The effect of constraint on creep fracture assessments[J].International Journal of Fracture,1999,97(1):237-247.

[85]NIKBIN KM.Justification for meso-scale modelling in quantifying constraint during creep crack growth[J].Materials Science and Engineering:A,2004,365(1/2):107-113.

[86]ZHAO L,XU L,HAN Y,et al.Quantifying the constraint effect induced by specimen geometry on creep crack growth behavior in P92 steel[J].International Journal of Mechanical Sciences,2015,94-95:63-74.

[87]XU L,ZHANG X,ZHAO L,et al.Quantifying the creep crack-tip constraint effects using a load-independent constraint parameter Q*[J].International Journal of Mechanical Sciences,2016,119:320-332.

[88]ZHU XK,JANG SK JR.curves corrected by load-independent constraint parameter in ductile crack growth[J].Engineering Fracture Mechanics,2001,68(3):285-301.

[89]XU L,ZHANG X,ZHAO L,et al.Characterization of creep crack-tip constraint levels for pressurized pipelines with axial surface cracks[J].Advances in Engineering Software,2017,114:98-109.

[89]XU L,ZHANG X,ZHAO L,HAN Y,JING H.Characterization of creep crack-tip constraint levels for pressurized pipelines with axial surface cracks[J].Advances in Engineering Software,2017,114:98-109.

[90]NYHUS BR,POLANCO ML,O RJAS THER O.SENT specimens an alternative to SENB specimens for fracture mechanics testing of pipelines[C]//ASM6,2003 22nd International Corference on offshore Mechanics and Aritic Engineering.

[91]MOORE PL,PISARSKI HG.Validation of methods to determine CTOD from SENT specimens[C]//Paper presented at:The Twenty-second International Offshore and Polar Engineering Conference,2012.

[92]CHAO YJ,ZHU XK,ZHANG L.Higher-order asymptotic crack-tip fields in a power-law creeping material[J].International Journal of Solids and Structures,2001,38(21):3853-3875.

[93]YANG S,CHAO YJ,SUTTON MA.Higher order asymptotic crack tip fields in a power-law hardening material[J].Engineering Fracture Mechanics,1993,45(1):1-20.

[94]CHAO YJ,YANG S,SUTTON MA.On the fracture of solids characterized by one or two parameters:theory and practice[J].Journal of the Mechanics and Physics of Solids,1994,42(4):629-647.

[95]CHAO Y,ZHU XK.J-A2 characterization of crack-tip fields:extent of J-A2 dominance and size requirements[J].International Journal of Fracture,1998,89(3):285-307.

[96]NGUYEN BN,ONCK P,VAN DER GIESSEN E.Crack-tip constraint effects on creep fracture[J].Engineering Fracture Mechanics,2000,65(4):467-490.

[97]WANG GZ,LIU XL,XUAN FZ,et al.Effect of constraint induced by crack depth on creep crack-tip stress field in CT specimens[J].International Journal of Solids and Structures,2010,47(1):51-57.

[98]WANG GZ,LI BK,XUAN FZ,et al.Numerical investigation on the creep crack-tip constraint induced by loading configuration of specimens[J].Engineering Fracture Mechanics,2012,79:353-362.

[99]DEAN DW,GLADWIN DN.Creep crack growth behaviour of type 316H steels and proposed modifications to standard testing and analysis methods[J].International Journal of Pressure Vessels and Piping,2007,84(6):378-395.

[100]TAN JP,TU ST,WANG GZ,et al.Characterization and correlation of 3-D creep constraint between axially cracked pipelines and test specimens[J].Engineering Fracture Mechanics,2015,136:96-114.

[101]LIU S,WANG GZ,XUAN FZ,et al.Creep constraint analysis and constraint parameter solutions for axial semi-elliptical surface cracks in pressurized pipes[J].Engineering Fracture Mechanics,2014,132:1-15.

[102]MA HS,WANG GZ,XUAN FZ,et al.Unified characterization of in-plane and out-of-plane creep constraint based on cracktip equivalent creep strain[J].Engineering Fracture Mechanics,2015,142:1-20.

[103]MA H,WANG G,XUAN F,et al.Unified correlation of in-plane and out-of-plane creep constraints with creep crack growth rate[J].International Journal of Pressure Vessels and Piping,2016,139-140:47-60.

[104]XIANG M,YU Z,GUO W.Characterization of three-dimensional crack border fields in creeping solids[J].International Journal of Solids and Structures,2011,48(19):2695-2705.

[105]ZHAO L,JING H,XU L,et al.Effect of residual stress on creep crack growth behavior in ASME P92 steel[J].Engin-eering Fracture Mechanics,2013,110:233-248.

[106]ZHANG W,JING H,XU L,et al.Numerical investigation of creep crack initiation in P92 steel pipes with embedded spherical defects under internal pressure at 650 °C[J].Engineering Fracture Mechanics,2015,139:40-55.

[107]BS 7910:Guide to methods of assessing the acceptability of flaws in fusion welded structures[S].BSI,London,2015.

[108]MONFARED MM,AYATOLLAHI M.Multiple crack problems in nonhomogeneous orthotropic planes under mixed mode loading conditions[J].Engineering Fracture Mechanics,2016,155:1-17.

[109]WU KC,HOU YL,HUANG SM.Transient analysis of multiple parallel cracks under anti-plane dynamic loading[J].Mechanics of Materials,2015,81:56-61.

[110]SEIFI R,GHADIMIAN O,RANJBARAN M.Study on life and path of fatigue cracks in multiple site damage plates[J].International Journal of Fatigue,2015,80:449-458.

[111]XUAN F Z,SI J,TU S T.Evaluation of C*integral for interacting cracks in plates under tension[J].Engineering Fracture Mechanics,2009,76(14):2192-2201.

[112]SI J,XUAN F Z,TU S T.A numerical creep analysis on the interaction of twin semi-elliptical cracks[J].International Journal of Pressure Vessels and Piping,2008,85(7):459-467.

[113]XU L,ZHAO L,JING H,et al.Evaluation of multiple cracks interaction effect subjected to biaxial tension under creep regime[J].International Journal of Mechanical Sciences,2017,122:203-214.

[114]KIM CS.Creep-fatigue behavior evaluation by reversible permeability of CrMo ferritic steel for ultra-supercritical steam power plants[J].Strength of Materials,2016,48(1):160-164.

[115]ZHANG S L,XUAN F Z,GUO S J,et al.The role of anelastic recovery in the creep-fatigue interaction of 9%~12%Cr steel at high temperature[J].International Journal of Mechanical Sciences,2017,122:95-103.

[116]WANG R Z,ZHANG X C,GONG J G,et al.Creep-fatigue life prediction and interaction diagram in nickel-based GH4169 superalloy at 650 °C based on cycle-by-cycle concept[J].International Journal of Fatigue,2017,97:114-123.

[117]AHMED R,BARRETT PR,HASSAN T.Unified viscoplasticity modeling for isothermal low-cycle fatigue and fatigue-creep stress-strain responses of Haynes 230[J].International Journal of Solids and Structures,2016,88-89:131-145.

[118]ZHU S P,HUANG H Z,HE L P,et al.A generalized energy-based fatigue-creep damage parameter for life prediction of turbine disk alloys[J].Engineering Fracture Mechanics,2012,90:89-100.

[119]SHLYANNIKOV VN,TUMANOV AV,BOYCHENKO NV.A creep stress intensity factor approach to creep-fatigue crack growth[J].Engineering Fracture Mechanics,2015,142:201-219.

[120]SHLYANNIKOV VN,TUMANOV AV,BOYCHENKO NV,et al.Loading history effect on creep-fatigue crack growth in pipe bend[J].International Journal of Pressure Vessels and Piping,2016,139-140:86-95.

[121]ZHAO P,XUAN F Z.Ratchetting behavior of advanced 9%~12%chromium ferrite steel under creep-fatigue loadings:Fracture modes and dislocation patterns[J].Materials Science and Engineering:A,2012,539:301-307.

[122]HALFORD GR,HIRSCHBERG MH,MANSON SS,et al.Creep-fatigue analysis by strain-range partitioning[J].NASA Tech Brief,1971.

[123]任延杰,陈荐,何建军,等.高温氧化对30Cr1Mo1V钢蠕变-疲劳裂纹扩展速率的影响[J].动力工程学报,2011,31(6):481-484.

[124]VENKATESH V,RACK HJ.Neural network approach to elevated temperature creep-fatigue life prediction[J].International Journal of Fatigue,1999,21(3):225-234.

[125]SHANG DG,SUN GQ,YAN CL,et al.Creep-fatigue life prediction under fully-reversed multiaxial loading at high temperatures[J].International Journal of Fatigue,2007,29(4):705-712.

[126]TARUN G.Development of generic creep-fatigue life prediction models[J].Materials&Design,2004,25(4):277-288.

[127]TAKAHASHI Y,SHIBAMOTO H,INOUE K.Study on creep-fatigue life prediction methods for low-carbon nitrogen-controlled 316 stainless steel(316FR)[J].Nuclear Engineering&Design,2008,238(2):322-335.

[128]GOSWAMI T.Creep-fatigue life prediction-a ductility model[J].High Temperature Materials&Processes,1995,14(2):101-114.

[129]JING H,SU D,XU L,et al.Finite element simulation of creep-fatigue crack growth behavior for P91 steel at 625 °C considering creep-fatigue interaction[J].International Journal of Fatigue,2017,98:41-52.

[130]KNEIFL M,ERNY I,BNA VR.Damage of low-alloy high temperature steels loaded by low-cycle fatigue and creep[J].International Journal of Pressure Vessels and Piping,2001,78(11/12):921-927.

[131]KIM J B,LEE H Y,PARK C G,et al.Creep-fatigue test of a SA 316SS structure and comparative damage evaluations based upon elastic and inelastic approaches[J].International Journal of Pressure Vessels and Piping,2008,85(8):550-556.

[132]XU L,ZHAO L,GAO Z,et al.A novel creep-fatigue interaction damage model with the stress effect to simulate the creep-fatigue crack growth behavior[J].International Journal of Mechanical Sciences,2017,130:143-153.

[133]LEMAITRE J,PLUMTREE A.Application of damage concepts to predict creep-fatigue failures[J].Journal of Engineering Materials and Technology,1979,101(3):284-292.

[134]SADANANDA K,SARKAR S,KUJAWSKI D,et al.A two-parameter analysis of S-N fatigue life using Δσ and σmax[J].International Journal of Fatigue,2009,31(11/12):1648-1659.

[135]OSTERGREN W.A damage function and associated failure equations for predicting hold time and frequency effects in elevated temperature,low cycle fatigue[J].Journal of Testing and Evaluation,1976,4(5):327-399.

Research on the Structural Integrity for High Temperature Steam Pipes in Fossil Power Plants with High Steam Condition

Xu Lianyong1,2,Zhao Lei1,2,Jing Hongyang1,2

(1.School of Materials Science and Engineering,Tianjin University, Tianjin 300072,China;2.Tianjin Key Laboratory of Advanced Joining Technology, Tianjin 300072,China)

Developing Ultra Super Critical(USC) power plants with high capacity,high serving temperature and pressure can be beneficial to improving the fossil energy efficiency,reducing the emission and achieving green power generation.Hence,these New challenges are emerging in the structural integrity technology for high temperature components in USC power plants,which involve in the design,manufacture,operation and assessment processes of high temperature installations.In the present paper,the latest developments of high temperature structural integrity for dealing with the premature failure of welded joint,the application of new heat resistant materials,the assessment for the component with defects,the role of the residual stress and the loss of the constraint,the assessment of the in-service component and the theory and methods of extend service life are reviewed.Furthermore,the suggestions for the improvement of current design and assessment methods are provided.

high capacity USC power plant; high temperature integrity; life assessment; in-service component;property evaluation.

(责任编辑 刘棉玲)

TG404

A

1005-0523(2017)06-0001-25

2017-10-26

国家自然科学基金项目(51475326)

徐连勇(1975—),教授,博士,博士生导师,主要研究方向为焊接力学及结构设计与制造。教育部新世纪优秀人才,天津市“131”创新型人才培养工程第一层次人选。发表SCI论文70余篇,获天津市科技进步一等奖1项,教育部科技进步一等奖1项。