费托合成装置试车问题分析及处理措施

李顺平

(神华宁煤集团煤制油分公司,宁夏银川 750409)

费托合成装置试车问题分析及处理措施

李顺平

(神华宁煤集团煤制油分公司,宁夏银川 750409)

费托合成是煤炭间接液化项目的关键装置之一,在试车过程中遇到一些问题。本文结合装置特点,针对试车中的问题进行技术分析,提出处理措施。

费托合成;问题;分析;处理措施

1 前言

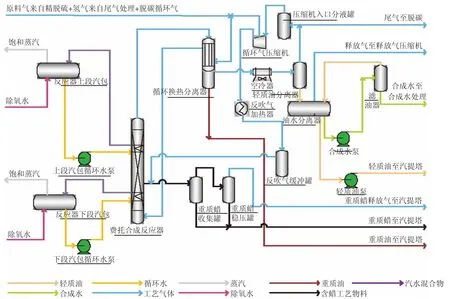

费托合成装置是神华宁煤400×104t/a煤炭间接液化项目的关键装置之一,主要任务是将低温甲醇洗产生的CO和H2在费托合成反应器中合成生成轻质油、蜡和重质油[1,2]。神华宁煤集团400×104t/a煤制油共有8台费托反应器,图1仅说明其中一个反应器及相关部分(见图1)。

1.1 费托反应原理

煤炭间接液化中的合成技术是由德国科学家Frans Fischer和 Hans Tropsch于1923年首先发现的并以他们名字的第一字母即F-T命名的,简称F-T合成或费-托合成。煤炭间接液化工艺是煤经气化生产粗合成气(H2+CO),粗合成气经低温甲醇洗装置净化后的合成气通过费托合成(F-T)反应生成油品和化学品的过程。费托合成反应的基本原理如方程(1)所示,当使用铁基催化剂时,会伴随有水煤气转化反应(方程2),此外反应过程还会有醇、酸、酮、醛、酯等含氧化合物的生成。

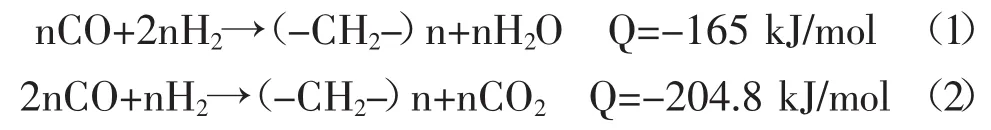

主反应:

图1 反应流程图

主要副反应:

生成甲烷:CO+3H2→CH4+H2O

生成甲醇:CO+2H2→CH3OH

生成乙醇:2CO+4H2→C2H5OH+H2O

积炭反应:2CO→C+CO2

除了以上6个反应以外,还有生成更高碳数的醇以及醛、酮、酸、酯等含氧化合物的副反应。

1.2 催化剂

费托合成反应常用的催化剂包括铁基、钴基和镍基催化剂。铁基和钴基催化剂是常用的工业催化剂。与钴基催化剂相比,铁基催化剂具有价格低廉,水煤气变换反应活性适中,温度和氢碳比操作空间大等优势,非常适合于煤基费托合成技术。宁煤集团400×104t/a煤制油费托反应器采用的是铁基催化剂。

1.3 费托反应器

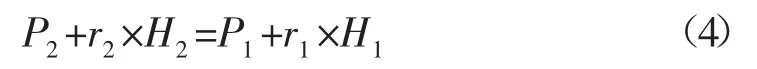

费托合成反应的反应器主要有固定床、流化床和浆态床反应器。浆态床反应器是指反应器内包含固液气三相。其中固相为催化剂颗粒,液相为费托合成产物蜡,气相为CO与H2为主要成分的原料气、尾气和轻质烃类。反应过程中,催化剂颗粒分散于液相介质中,原料气和循环气从反应器底部气体分布器进入,从反应器底部向顶部移动。气体上移过程中带动催化剂颗粒在反应器轴向上均匀分布。合成气通过液相介质扩散至催化剂表面,发生费托合成反应和水煤气转化反应,生成不同碳数的烃类、H2O、CO2、含氧化合物等。高碳数的烃类从反应器内的过滤器中排出以维持反应器内液位稳定,未反应的合成气、反应尾气、轻质烃类从反应器顶部排出,通过逐级降温得到不同碳数的烃类和产物水。反应过程中产生的热通过液相介质传热至反应器内的换热器移出。与固定床相比,浆态床反应器温度分布均匀,催化剂更换方便,操控更加容易。宁煤集团400×104t/a煤制油费托反应器采用的是浆态床。费托反应器中间部分为蜡过滤管,从蜡过滤管出来的为重质蜡,蜡过滤管的上下部为充满水的盘管,通过发生蒸汽来取热,外面有汽包及给水系统。过滤管和蒸汽盘管浸没在浆态床中。反应器顶部为分离气体与携带固体催化剂的旋风分离器,费托反应器结构简图(见图2)。

2 试车过程中出现的问题

(1)由图1可以看出,从费托反应器顶部出来的气体进入循环换热分离器,在循环换热分离器底部为分离出来的液相重质油,循环换热分离器中部热侧出来的气体通过空冷进入轻质油分离器,2016年12月随着400×104t/a煤炭间接液化装置投料成功,运行中采样发现轻质油分离器底部油中带有催化剂。催化剂随着轻质油进入到后续的加氢精制反应器,催化剂中的铁会对精制催化剂产生毒害作用。

图2 费托反应器结构简图

(2)循环换热分离器底部重质油不但带油而且含水。含水重质油从循环换热分离器出来后进入汽提塔,水进入汽提塔,汽提塔本身热量不足,塔中部及底部温度较低。水没能按照设计要求从塔顶分离出来,而是进入塔底随塔底蜡到下游罐区,造成蜡罐突沸,撕裂罐顶。

3 问题分析及采取措施

3.1 问题分析

(1)无论是轻质油还是重质油中的催化剂,都来自费托反应器顶部。费托反应器顶部以下空间是气相,其余全是混合催化剂、蜡及油类液体的浆态床层,顶部出来的是反应生产气相,主要成分为轻质油。气体离开反应器之前要经过一个旋风分离器。旋分器的效率是衡量旋风效果的重要参数。

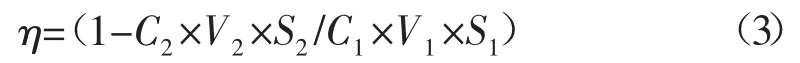

式中:η-旋风分离器效率,%;C1-旋风分离器入口气体浓度,g/m3;V1-旋风分离器入口气体流速,m/s;S1-旋风分离器入口面积,m2;C2-旋风分离器出口气体浓度,g/m3;V2-旋风分离器出口气体流速,m/s;S2-旋风分离器出口面积,m2。

从旋风分离器出来的气体携带催化剂,说明旋风效果不好,而衡量旋风分离器效果的一个重要参数就是旋风效率。从公式(3)可以看出,为了提高旋分器的效率,减少出口气体中携带催化剂量,保持旋分器其他条件不变,尽量减少设备改动,而能提高效率的一个途径就是减小入口面积。

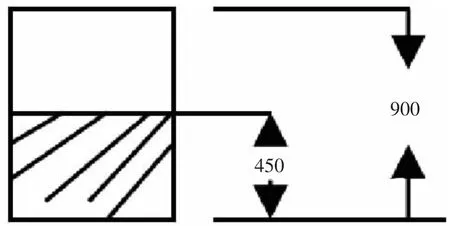

费托反应器里面旋分器示意图(见图3)。

图3 费托反应器里面旋分器示意图

(2)旋分器料腿长度:在正常情况下,旋分器内部压力加上料腿静压等于反应器压力加上浆态床静压,即:

式中:P2-旋分器内部压力,kg/m2;r2-料腿内液相密度,kg/m3;P1-反应器内部压力,kg/m2;r1-床层内液相密度,kg/m3;H1-料腿底部距床层液面距离,m;H2-料腿内液面高度,m。

反应器内部液面在生产运行过程中绝不是静止不变的,由于气体从床层底部进入,油气从床层出来进入旋分器,气体的扰动再加上出蜡和反吹过滤管等原因,反应器内部床层液面波动频繁,如果料腿深入床层较浅,料腿内液面H2高度不足,很可能破坏公式(4)中的压力平衡,携带催化剂的液体从料腿倒串进入旋分器,最后从反应器出口排出,把催化剂带到系统。

(3)循环换热分离器内件存在问题:装置检修发现循环换热分离器底部内件-分离叶片堵塞。叶片填充在类似正方体的分离器底部。内件实际是由叶片组成的流道,气液相在流道中液相逐渐冷凝积累最后向下流到分离器底部,气体则穿过分离器底部四周的丝网。这个分离的效率取决于介质流过的分离器的面积及分离器内件的性能。而分离器内件的性能是从通过试验得到的经验数据,那么要提高分离效率,只能通过增加分离器的面积了。

3.2 采取的措施

(1)为了提高旋风效率,经过核算,将旋分器入口用钢板进行封堵,封堵了原来的1/2,旋分器入口横截面为长方形(见图4)。阴影部分为封堵区域。

图4 旋风分离器

(2)费托反应器内共有10台并联的旋分器,为了便于安装,经过核算把10台旋分器的料腿分别汇总为两个,每个料腿向下延伸10 m左右。

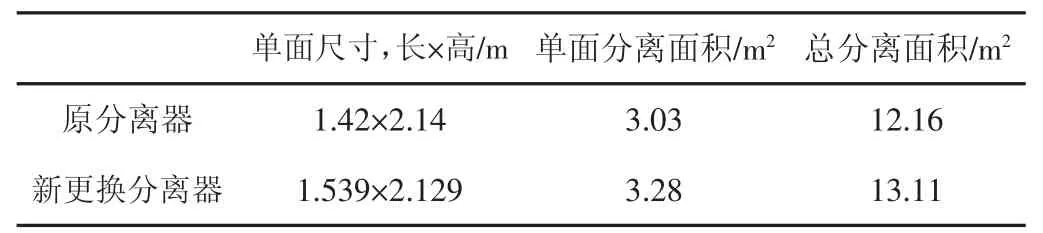

表1 分离器分离面积变化

(3)更换新的分离器内件,将原来长×高(1.42 m×2.14 m)增加到1.539 m×2.129 m,分离器分离面积变化(见表1)。

更换后的分离器面积比原来增加了0.95 m2。

4 结论

2017年11月费托合成装置检修后重新投入运行,从目前运行情况来看从反应器带出的催化剂已经很少了,反应物料在循环换热分离器中分出重质油进入汽提塔后Fe含量由2016年的100 mg/L左右降到现在的10 mg/L~20 mg/L。循环换热分离器分离效果很好,分离器底部重质油基本不含水,水以气相的形式进入空冷到达油水分离器得到了很好的分离。

[1]金国淼.化工设备设计全书[M].北京:化学工业出版社,1998.

[2]徐春明,杨朝合.石油炼制工程[M].北京:化学工业出版社,2009.

Analysis and treatment of commissioning problem of Fischer-Tropsch synthesis unit

LI Shunping

(CTL Branch of Shenhua Ningxia Coal Industry Group Co.,Ltd.,Yinchuan Ningxia 750409,China)

Fischer-Tropsch synthesis is one of the key devices of the indirect coal liquefaction project,and some problems are encountered during the start up.Based on the characteristics of the device,the technical analysis of the problems in commissioning is made and the treatment measures are put forward.

Fischer-Tropsch synthesis;question;analysis;treatment measures

TQ529.2

A

1673-5285(2017)12-0129-04

10.3969/j.issn.1673-5285.2017.12.031

2017-11-20