蒸馏过程工艺节能技术(1)

王俭 堵祖荫

(中石化上海工程有限公司,上海 200120)

化工过程节能技术和综合能耗的计算系列讲座(2)

蒸馏过程工艺节能技术(1)

王俭 堵祖荫

(中石化上海工程有限公司,上海 200120)

简要介绍了蒸馏操作过程和操作工艺的最优化,并对多股进料和侧线出料精馏塔进行了节能分析。

蒸馏;节能;操作工艺;多股进料;侧线出料;最优化

化工单元操作种类十分繁多,对于所消耗的能量等级和大小相差悬殊,其节能途径、方法也不尽相同,而且每一种节能技术的使用都是有条件的,只有在适宜的工艺、公用工程和环境的条件下,并通过优化设计,才能达到期待的节能和技术经济效果。

化工分离过程的能耗约占整个化工过程能耗的40 % ~ 70 % ,构成各化工单元操作过程有不同的工艺和设备的节能技术,一般蒸馏过程能耗占整个化工分离过程能耗的80 % ~ 90 % 左右。因此,了解蒸馏过程节能技术对化工生产节能具有重要意义,故本节以蒸馏单元操作为典型例子较全面介绍蒸馏单元操作的工艺节能技术。以便化工设计工程师从点到面了解化工单元操作的节能理念、方法和途径。

蒸馏过程除了常规蒸馏以外,还有加入第三组分(恒沸剂或萃取剂)的特殊蒸馏过程——恒沸蒸馏和萃取蒸馏,以及蒸馏和反应过程耦合的反应精馏和催化精馏等,此外,蒸馏塔各项产品的能量利用节能技术属于整个工艺系统的热量集成范畴内的内容。但限于文章篇幅,不在此一一赘述。

1 蒸馏操作过程和操作工艺的最优化[1,3]

1.1 采用最佳回流比

(1)回流比与能耗的关系

影响蒸馏过程能耗的因素很多,其中最主要的是回流比,回流比R为塔顶回流量L与塔顶产品量D之比,即R=L/D。选择最佳回流比是精馏系统节能的一项重要措施。精馏塔的能耗随回流比的增大而增加。因为此时再沸器和冷凝器的热负荷按比例增大,使加热剂和冷却剂的消耗量也按比例增加,这两项是精馏塔操作费的主要部分,所以随回流比增大使操作费增加;另一方面,回流比增加虽使达到分离要求所需的塔板数减少,但在回流比较高时,R的进一步增加使塔板数降低的效果明显减小,而塔中气、液相流率则按比例随R增大而增大,使再沸器、冷凝器、回流罐和回流泵等的尺寸及设备能力增加,则造成塔及附属设备费用增加。

回流比与产品成本分摊的设备费、操作费以及总费用之间的关系如图1所示,操作费随R的增大而增大;在Rmin附近时,随回流比增加,设备费由于塔板数减小而迅速下降,但R继续增加,设备费转向增大;总费用为设备费和操作费之和,故它随回流比的增加先减小而后增加,存在一个最小值,此最小值对应的回流比为总费用最小时的回流比。

(2)最佳回流比的确定

图1 回流比与费用的关系Fig.1 The relationship between re fl ux ratio and expense

对于精密精馏填料塔的最佳回流比曲线如图2所示。可以看出,当操作费与设备费相比可以忽略不计。当操作费增加,Q值增大,最佳回流比就减小。传统设计中回流比的取值偏于保守,通常设计时回流比R取为最小回流比Rmin的1.3 ~ 1.5倍。

图2 最佳回流比曲线Fig.2 The optimum re fl ux ratio curve

进入20世纪70年代,随着能源的短缺和价格的上涨,操作费用也相应地成倍增加,因此回流比的选取趋于谨慎。近年来,随着现代物性数据和计算的准确性以及操作精度的提高,设计中对回流比的取值也相应地减小。目前,推荐的回流比值为Rmin的1.2 ~ 1.3倍,或取为1.25Rmin。从节能的角度考虑,回流比越小,能耗越小,设计时应尽可能减小回流比。

(3)适当增加塔板数以减小回流比

对于某些精馏塔,可以适当地增加一些塔板数以减小回流比。如图3所示,在C2 ~ C4分离塔中,若增加4块理论板后,使原设计的回流比R由0.82(R=1.27Rmin)降到0.7(R=1.08Rmin),可减少能耗11 % 。

然而,用增加塔板数以降低回流比是有一定限度的。如图3所示,在实际回流比R与最小回流比Rmin的比值较大时,塔板数的增加使回流比R显著减小,但随着塔板数的增加,曲线逐渐趋于陡立,这时回流比R接近最小回流比Rmin,增加塔板数对回流比的减小已无明显作用,因而,过多地增加塔板数并没有好处。对于塔板数少、实际回流与最小回流的比值高、压力高及汽化热大的精馏塔,适当增加塔板数以减小回流比,可有效地降低热负荷,达到节能的目的。

图3 回流比与理论板的关系曲线Fig.3 The relationship between re fl ux ratio and theoretical plate

(4)在降低回流比的同时应注意的问题

①避免过度提高产品质量指标,并采用适宜的回流比。

②在尽可能降低回流比的同时,应注意回流比降低有时会引起板效率下降的各种因素。

a. 回流比与塔板效率的关系

在同一体系的精馏塔中,若增加回流比就加大了塔板上相互接触的气液两相温度差,则塔板效率增加;相反,若减小回流比就降低了相互接触的气液两相温度差,则塔板效率降低。

b. 若待分离物系的相对挥发度较大,而最小回流比较小(如Rmin为0.2 ~ 0.3),此时设计回流比与塔板效率的问题就显得更加突出了,这是因为回流比小会引起塔内液量的降低,容易引出精馏系统发生不稳定现象。因此,在实际操作中通常取回流比R为最小回流比的3 ~ 4倍,即0.7 ~ 1.0这样的回流比进行运转。

c. 在“夹点”(Pinch Point)附近,塔板上相互接触的气液两相的温差几乎等于零,这时的塔板效率就会降低。

1.2 选择最佳进料位置

在许多情况下,改变进料位置可以降低回流比,虽花费的投资很少,却可以大量地节能,在多元精馏中,非关键组分的存在,使得最佳加料位置的确定变得困难。在设计计算中,所谓最佳加料位置是指在同样回流比的条件下,达到规定分离要求所需的塔板数最少;在核算型计算中,则指在一定塔板数和回流比的条件下,达到最大的分离因子S。分离因子S见式(1)。

式中,xlk,xhk分别表示轻重关键组分的摩尔系数;下标D,B表示塔顶和塔底。分离因子S表示某一单元分离操作或某一分离流程轻重关键组分分离的程度。在工程计算中,应用较广泛的确定最佳进料位置的方法有如下三种。

(1)加料板上液相中关键组分的浓度比值,应与加料的液体部分中这个比值尽量接近。否则就会发生由于返混而造成的效率损失,也可能导致提馏段与精馏段的塔板比例不当。使得部分塔板处于无效操作状态。

(2)将加料的液体中关键组分的浓度与各板液相物料中关键组分浓度的比值,在单对数坐标纸对塔板数进行标绘,见图4。当加料板位置最佳时,加料板两侧的斜率几乎相等。如果加料板位置过高,将在加料板下面一段塔中发生较严重的逆向精馏;如果加料板的位置过低,将在加料板上面一段塔中发生较严重的逆向精馏。

(3)在固定板数与回流比的条件下,改变几个加料位置,分别进行严格模拟计算,算出相应塔的分离因子S,再将S对进料板数进行标绘,曲线最高点对应的进料板数即为最佳加料位置。

上述三种确定加料位置的方法中,方法一是两元精馏判据的推广,曾广泛应用于多元精馏。但是当轻重非关键组分的含量高,两者含量的差距又大时,这一方法会引起较大偏差,尤其回流比接近最小回流比时,此偏差更为显著。后两种能够比较可靠地求得最佳加料位置,比较实用。

图4 进料位置与关键组分比值的标绘Fig.4 The ratio plot of the feed position to the key component

1.3 选择最佳进料状态

由过冷液体至过热蒸汽,精馏过程可以有五种不同的加料状态,q为加料热状态,数值大小等于每加入1 kmol的原料使提馏段液体所增加物质的量(kmol):

q<0,过热蒸汽进料;

q=0,饱和蒸汽进料;

0<q<1,汽液混合物进料;

q= 1,泡点进料;

q>1,过冷液体进料,即进料液体温度低于泡点。

由于加料热状态不同,造成塔中精馏段和提馏段的气、液相流率发生变化,从而影响再沸器和冷凝器的热负荷;同时加料热状态不同,使得最小回流比不同,影响达到规定分离要求所需的塔板数。因此加料状态的变化能影响系统的投资和操作费用,是精馏系统最优化设计的重要参数之一。很明显,对加料进行预热必然减少塔釜所需的加热量,但是塔顶冷凝器的热负荷并不减少,相反因最小回流比的增大而引起回流比增大,冷凝器的热负荷变得更大,同时回流比的变化也会影响到再沸器的热负荷。在特定分离要求下,分析加料浓度不同,即塔顶产物与原料量之比D/F的不同时,进料热状态参数q对冷凝器和再沸器热负荷的影响,可得图5所示结果,当D/F较大时,增加料液的热状态参数q值,塔釜中的加热量增加的幅度比冷凝器的热负荷下降的幅度要大。这种不同的影响对于精馏塔经济性的影响随塔的温度而变化。

图5 进料热状态q对再沸器和冷凝器热负荷的影响Fig.5 The in fl uence on heat load of reboiler and condenser from the feed heat condition q

(1)高温精馏

对于塔顶和塔釜温度均高于大气温度的高温精馏,塔釜常用水蒸气加热,塔顶用水或空气冷却。当D/F较大又有适合的低温热源时,应尽量采用较低的q值,即以汽相进料为宜,以减少塔釜加热量。

对于裂解气深冷分离中的一些高温精馏塔,例如脱丁烷塔,按照上述原则,在高浓度进料时,应当适当降低进料的q值,即提高进料温度。据文献报道,当脱丁烷塔的进料温度由60 ℃提高到70 ℃,再沸器负荷节省约10 % 。当利用低压蒸汽预热进料到90 ℃时,则再沸器负荷可降低30 % 。

(2)低温精馏

对于塔顶和塔釜温度均低于大气温度的低温精馏,塔釜可用0 ℃左右的丙烯一类介质加热以回收冷量,塔顶则需用价格昂贵很多的低温制冷剂冷凝。此时,无论D/F为何值,均应以饱和液体进料或过冷液体进料为宜,因为此时塔顶冷凝热负荷越小越经济。

由于裂解气深冷分离中,大部分能量要消耗在低温精馏的一些塔上(如脱甲烷塔、乙烯精馏塔等)。因此,合理选择这些塔的进料状态对于降低能耗是十分重要的。从以上分析不难看出,对于这些塔来说,应尽量采用饱和液体甚至过冷液体进料为宜。

(3)中温精馏

以上的高温精馏和低温精馏是两种极端情况,对于中等温度范围操作的精馏过程,即塔釜温度高于大气温度,而塔顶温度低于大气温度的精馏过程,应根据具体所分离物系,分离要求计算冷凝器、再沸器热负荷随进料热状况的变化趋势,结合加热剂和冷却剂的价格,是否有废热可以利用等,进行全面的经济评价,才能最后确定最佳的进料状态。

2 多股进料

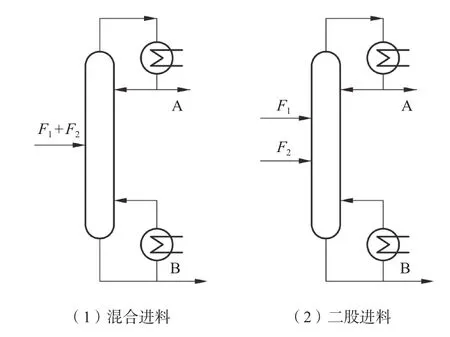

当两种或多种成分相同但浓度不同的料液进行分离,如低沸点组分浓度分别为xF1,xF2的A,B二组分体系混合液,以F1,F2流量从两个工艺中排出时,要把这两种原料液精馏分离成A,B单一组分,可考虑如下二种方式,如图6所示。

图6 两种浓度进料液的进料方式Fig.6 The feed method of two different concentration feed liquid

(1)混合进料:把浓度不同的F1,F2两种原料液混合,形成xfm的Fm=F1+F2进料液,用一个常规精馏塔处理。

(2)二股进料:采用具有两个进料板的复杂塔,两股或多股原料分别在适当的位置加入塔内,称多股进料。

方式(1)与方式(2)均采用一个塔,图7为这两种方式在y-x图上的比较。图7中(1)-a和(1)-b表示原料液混合一塔式精馏段和提馏段的操作线;(2)-a、(2)-b、(2)-c分别是二股进料方式的精馏段、中间段和提馏段的操作线。可见,采用二股进料时,操作线较接近平衡线,不可逆损失降低,因而热能消耗降低。这是因为精馏分离是以能耗为代价的,而混合是分离的逆过程。在分离过程中的任何具有势差的混合过程,都意味着能耗的增加。采用二股进料复杂塔,由于精馏段操作线斜率减小,回流比减小,所需塔板数要增加。

图7 混合进料和二股进料对比Fig.7 The y-x fi gure of mix feed and two sections feed

现以两种浓度的甲醇-水二组分体系原料液精馏为例,其进料和塔底、塔顶产品的浓度和流量如下:

二种精馏方式所需热能如表1所示。

表1 二种精馏方式所需热能Tab.1 The heat requirement of two distillations

二股进料的复杂塔计算时可分为三段:精馏段、中间段和提馏段,每段均可用物料衡算求出其操作线方程。

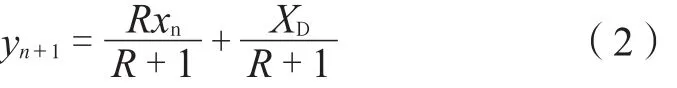

对精馏段,设塔顶为泡点回流,进料均为泡点进料,则精馏段操作线方程见式(2)。

中间段操作线见式(3)—(7)。

提馏段操作线见式(8)—式(12)。

无论加料热状态如何,塔中精馏段操作线的斜率必小于中间段,中间段的斜率必小于提馏段。各股加料的q线方程仍与单股进料时相同。

减小回流比时,三段操作线均向平衡线靠拢,所需的理论板数将增加。当回流比减小到某一极限即最小回流比时,夹点可能出现在精馏线与中间线的交点,也可能出现在中间线与提馏线的交点。对非理想性很强的物系,夹点也可能出现在某个中间位置。

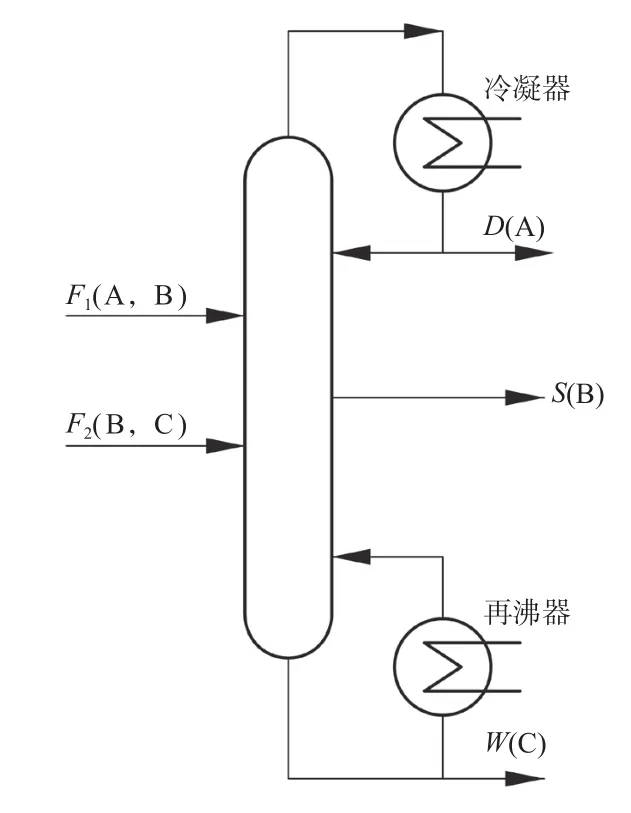

3 侧线出料

当需要获得组成不同的两种或多种产品时,可在塔内相应组成的塔板上安装侧线,抽出产品,即用一个复杂塔代替多个常规塔联立方式。侧线抽出的产品可为塔板上的泡点液体或饱和蒸汽。这种方式既减少了塔数,也减少了所需塔顶冷凝器冷量和塔釜再沸器热量,是一种节能的方式。

乙烯精馏塔是侧线出料的一个极好的例子,如图8(a)所示。图8(b)为侧线产物组成XD'的饱和液体。但无论哪种情况,中间段操作线斜率小于精馏段。在最小回流比下,恒浓区一般出现在q线与平衡线的交点处。

把侧线出料的方式再发展一步,可用来进行多组分精馏。

在采用一个常规塔将F1(A,B)分离成A、B二组分,另一个常规塔将F2(B、C)分离成B、C二组分的情况下,如果两个精馏塔的处理量和内部回流比差别不大,就可以采用如图9所示精馏工艺取而代之。不过这种情况是以塔内相对挥发度顺序不变为前提的,并应按沸点由低到高的次序自上而下进料。

图8 具有侧线出料的精馏塔Fig.8 The rectifying column with side-line discharge

图9 用侧线出料进行多组分精馏Fig.9 The multi-component recti fi cation with side-line discharge

在该工艺中,当原料液量F1≈F2,进料组成xf1a≈0.5,xf2b≈0.5时,与采用两个常规塔分离相比,所需塔顶冷凝器冷量和塔釜再沸器热量只有两个常规塔的一半,而且设备投资也减少了(塔减少了一个)。当进料量F1和F2有很大差别时,如F1≥F2时,应设置中间再沸器;如F1≤F2,则侧线馏分S(B)应以气相引出。

但是侧线出料也存在下述问题。

(1)由于难以设定与原料组成变动等外部因素相对应的最宜侧线出料量,故保持侧线出料量一定,这样,精馏塔的分离机能就不能得到充分利用。

(2)尽管增加了侧线出料功能,但操作变量没有增加,故只能对几个组分中的一个组分进行质量控制。

在这种方式的灵活性下,必须严密地设定设计条件。另外,当侧线馏分要求的纯度高时,因为系统的自由度小,因而要借助计算机进行详细的设计计算。

更为详尽的探讨可查阅相关文献[1]-[4]。

[1]冯霄. 化工节能原理与技术[M]. 第三版. 北京:化学工业出版社,2003.

[2]雷志刚,代成娜. 化工节能技术原理与技术[M]. 北京:化学工业出版社,2011

[3]李鑫钢. 蒸馏过程节能与强化技术[M]. 北京:化学工业出版社,2009

[4]吴俊生,邵惠鹤. 精馏设计、操作和控制[M]. 北京:中国石化出版社,1997.

Energy Saving Technology Used in Distillation Process (1)

Wang Jian, Du Zuyin

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai200120)

Distillation process and the optimization of this process were introduced in this article. Moreover the respect of energy saving with multi feeding and side-line discharging in distillation tower was analyzed.

distillation; energy saving; operation process; multiple feeding; side-line discharging; optimization

编者按应读者需求,本刊自今年第一期开辟了工程技术系列讲座,首次讲座为化工工艺流程系列,共分四期刊出,受到了广大工程技术人员的欢迎。系列讲座继续推出第二讲,化工过程节能技术系列讲座,系统介绍化工过程节能技术和能耗的计算方面的有关内容,以飨读者。该文具有广泛的可读性,也请各位同行讨论并提出意见和建议。本系列预设五讲,本期为该系列讲座第二讲,欢迎广大读者积极参与讨论与交流。

TQ 062+2

A

2095-817X(2017)05-0059-006

2017-09-02

王俭(1972—),女,高级工程师,长期从事石油化工设计和技术开发工作。