考虑超大断面顶管施工过程的地层变形数值分析

郝小红, 郭佳

(华北水利水电大学,河南 郑州 450045)

考虑超大断面顶管施工过程的地层变形数值分析

郝小红, 郭佳

(华北水利水电大学,河南 郑州 450045)

大断面顶管施工不可避免地会对相邻土体产生扰动,如果控制不周,会引起周围地层的过大变形和建筑物以及相邻管线的损伤。因此,研究大断面顶管施工对周围地层的影响有着十分重要的意义。结合郑州市某超大断面矩形顶管施工工程,结合现场实测数据和数值模拟方法对顶管施工过程进行分析,揭示顶管施工过程中地层土体的位移变化规律。研究发现:土体竖直方向的沉降主要集中在(-2~2)D(D为矩形顶管截面长边的边长,m)的范围内;土体的侧向位移曲线呈弓形,隧道上、下两部分的土体向着顶管轴线方向移动,而中间部分的土体向着背离顶管轴线方向移动;土体的纵向位移曲线也呈弓形,顶管周围的土体向着顶进方向移动,而顶管上部和下部的土体向着背离顶进方向移动。

矩形顶管;隧道工程;地层变形;数值模拟

随着我国城市化建设的飞速增长,大断面顶管施工凭借其独特的优势,近年来广泛应用于地下隧道工程施工中,尤其是过街隧道、地铁车站进出口通道的建设中。在市政隧道的建设中,顶管工程正向着大断面、浅埋深的方向发展。在位于交通干道和对周围环境有严格要求的地段,大断面顶管施工对周围管线和地面沉降将产生很大的影响。目前,学者们在顶管隧道的开挖效应以及引起地表沉降的机理、规律和影响因素方面做了大量研究[1-7]。

结合郑州市某超大断面矩形顶管施工工程,采用FLAC3D软件对顶管施工进行三维数值模拟,将实际监测资料与数值模拟结果进行对比,以验证模型的合理性。在合理的模型基础上,研究顶管施工过程对周围地层产生的影响。

1 工程概况

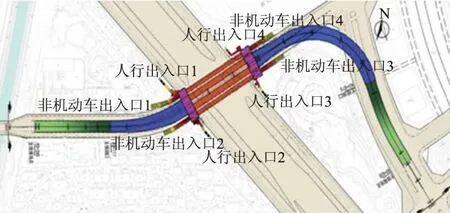

郑州市某下穿街道顶管隧道工程(图1),包括4条各长110 m的矩形隧道顶进段,采用外径为4.2 m×6.9 m的矩形顶管机对非机动车车道进行施工,采用外径为7.5 m×10.4 m的矩形顶管机对机动车车道进行施工。大顶管最小覆土厚度为5.5 m,小顶管最小覆土厚度为5.0 m;大顶管之间横向净距为5.0 m、大小顶管之间横向净距为2.5 m。施工作业采用土压平衡顶管方法。由于顶管上部主要为城市道路,地下管线较多;同时地层条件复杂、周边环境和线路等不确定因素众多。因此,在工程实施过程中,需针对工程的特点和难点进行归纳总结,以便于在施工中进行重点控制。

图1 下穿隧道平面图

由该工程的地质勘察报告可知,顶管施工部分主要穿越3层土体,土层分布情况如图2所示。各土层特征如下:

土层③:粉土,褐黄、灰黄色,稍湿—湿,稍密—中密,含有铁锰质氧化物、少量的云母碎片、蜗壳碎片,厚度为1.5~5.1 m。

土层④:粉土,灰黄、褐灰色,中密,局部稍密,含有铁锰质氧化物,土质不均匀,含有粉黏条带,局部砂感较强,见有少量的黑色氧化物,具有腥臭味,局部夹薄层粉质黏土,厚度为1.6~5.5 m。

土层⑤:粉质黏土,灰黑、褐灰色,软塑—可塑,土质较均匀,含有黑色铁锰质氧化物,夹有少量的有机质、蜗壳碎片,偶见钙核,稍具臭味,局部夹薄层粉土,厚度为1.0~7.0 m。

图2 工程地质剖面图

2 数值模拟

2.1 模型的建立

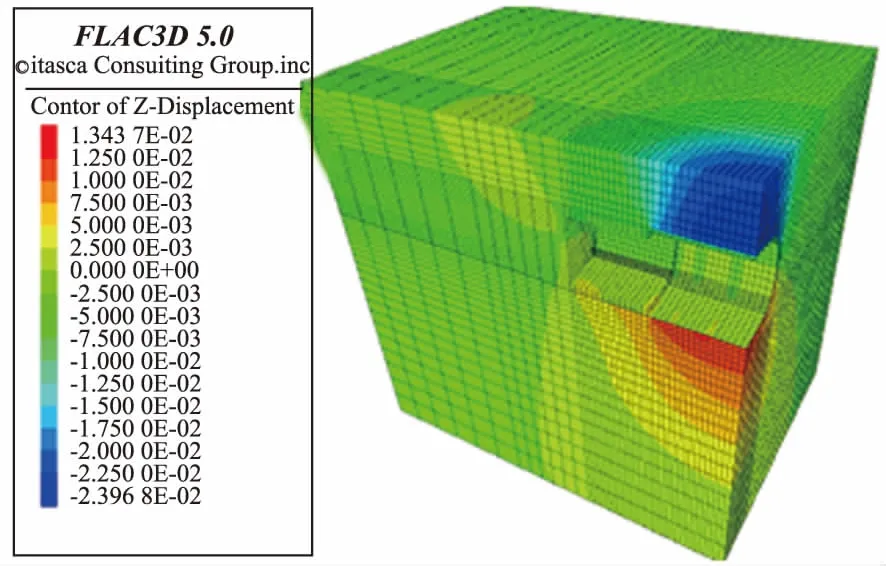

采用有限差分软件FLAC3D 5.0对顶管施工过程进行数值模拟。FLAC3D是显式有限差分程序,可以模拟连续三维介质达到平衡状态或稳定塑性流动状态时的力学行为,特别适用于分析渐进破坏、失稳以及模拟大变形模型。网格划分如图3所示。垂直顶进方向X轴长度为60 m,平行顶进方向Y轴长度为42 m,土体深度方向Z轴为40 m。模型的坐标原点为矩形开挖截面的形心处。顶管隧道外径7.5 m×10.4 m,结构厚度0.7 m,中心埋深5.5 m。在不排水条件下进行模拟开挖。为了尽量减少模型边界效应对模拟结果的影响,仅对模型前15 m进行开挖和计算,选取该工程的部分阶段进行模拟,每次开挖均按实际进尺进行模拟,盾构机机头长度为 7 m。

图3 模型计算网格

为简化分析,模拟中对土层分布进行了一定简化,土体模型采用弹塑性摩尔-库伦屈服准则,管节、顶管机和注浆层视为均质材料,采用线弹性材料进行模拟,材料参数见表1。模型底部、左右两侧和前后两侧均采用法向约束。由于该工程为过街隧道,需考虑地面超载15 kPa。将隧道周围土层与浆液的混合体等代为一种弱化土层,即用等代层模拟地层损失。对于地层损失来说,间隙地层损失模型要比平均地层损失模型更接近实际情况[8]。间隙地层损失模型中,地层损失随着深度的增加逐渐减小,直至管片外表面的底部与等代层底部相切。考虑到模型的可行性,等代层顶部厚度为30 cm,底部厚度为5 cm。

表1 模型所含地层及材料的物理参数

2.2 施工过程模拟

通过改变材料赋值的方法来近似模拟顶管施工过程,具体过程如下:

1)初始应力状态,通过对模型各个土层赋值,计算得到初始应力场。

2)开挖实际进尺段的土体,设置一环大刚度、高容重的实体单元来模拟顶管机对地层的影响。在开挖面施加1.36 MPa均布力;当顶管机段全部顶进土体后,施加Liner单元来模拟管片;不考虑注浆压力;对管壁四周相邻土体施加均匀切向力来模拟摩擦力,其大小取5 kPa[9];同时填充注浆材料,计算至平衡。

3)以实际开挖进尺为开挖步,直至模型开挖完成,施工模拟如图4所示。

图4 施工模拟过程

2.3 结果分析及验证

在顶管施工过程中需对地面沉降实施监测,每隔5~10 m设置1个监测面,每个监测面设置5个测点,测点间距为5 m,监测点的布置如图5所示。

图5 顶管地面监测点布置示意图

图6为模拟顶管施工开挖完成后土体产生的沉降云图。从图中可见:开挖面的土仓压力使前方的土体产生了一定程度的隆起,随着盾构机的不断推进,土体开始发生沉降量;盾构机机头部分产生的沉降量明显小于管片部分产生的沉降量,同时隧道下方产生隆起。

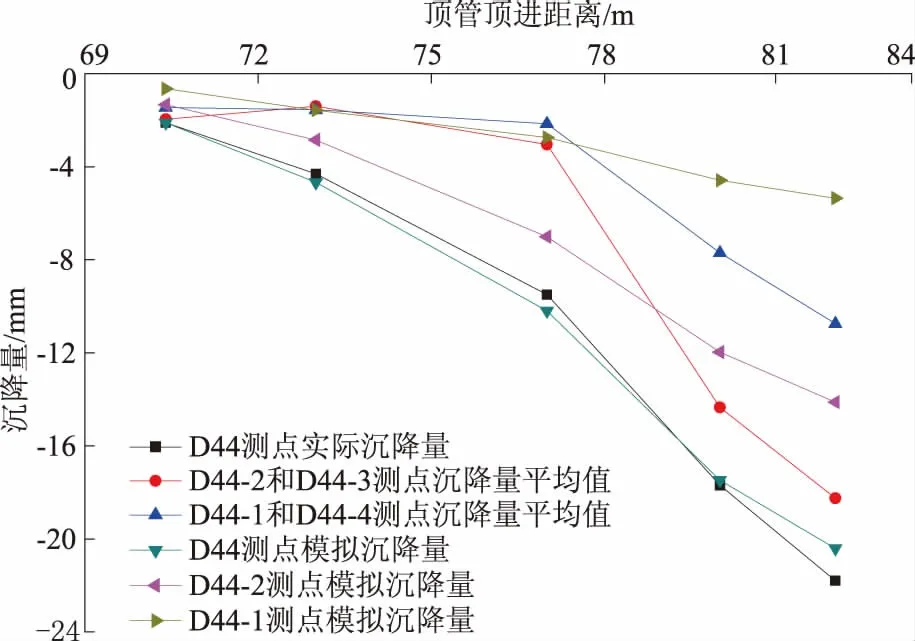

本文主要分析距离始发井70.7 m的D44测点在顶管机不断向前推进的过程中的沉降量变化。为了便于观察沉降曲线的变化,将D44-1和D44-4、D44-2和D44-3监测点的沉降量取平均值。实际监测值和模拟沉降值的变化曲线如图7所示。

图6 开挖完成后土体的沉降云图

图7 实际监测值与数值模拟值变化曲线

由图7可知,模拟值大致符合实际的沉降量,由于隧道工程的复杂性和不确定性的特点以及本工程总共有4条施工隧道,先施工的部分必定会对周围地层产生扰动,所以实际值要比模拟值大一些。从实际沉降值和模拟值的变化曲线还可以看出,当盾构机机尾端通过后,实际监测值与数值模拟变化曲线的斜率明显变大,这表明沉降量突然增加了。这部分突然增加的沉降量主要是由顶管机外径与管片结构外径之间的空隙造成的,而且离顶管轴线越远,地层沉降量增大的幅度越小。由沉降量模拟值和实际监测值对比可知,建立的数值模型能够反映顶管施工过程对地层扰动的基本规律。

3 顶管施工过程对地层的影响分析

3.1 顶管竖直方向上的地层变化

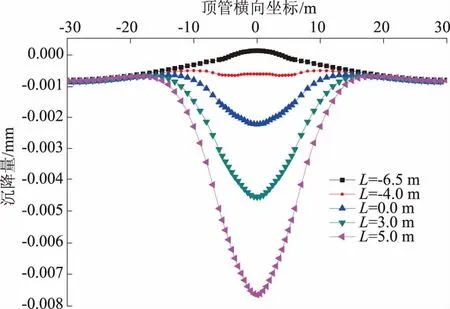

图8为距开挖面不同距离时地表横向沉降曲线,L为距开挖面的距离,负值表示未开挖土体距开挖面的距离,正值表示已开挖土体距开挖面的距离。图9为开挖面开挖至不同位置时截面Y=6 m处的地表横向沉降曲线,M为开挖面顶进距离。由于开挖面施加了1.36 MPa的均布力,从图9中可以看出,由于均布力使开挖面前方土体产生隆起,其后随着顶管机的不断推进,原先隆起的部分发生了沉降,并且随着盾构机的不断推进,沉降槽的宽度不断加大,地表横向沉降分布曲线趋于正态分布。

图8 距开挖面不同距离时的地表横向沉降曲线

图9 开挖至不同位置时截面Y=6 m处地表横向沉降曲线

图10为开挖完成后截面(Y=6 m)上不同深度处土层的横向沉降曲线。从图中可以看出,随着埋深的不断增加,地层的沉降量也不断增加,而沉降槽的影响范围却在不断减小,沉降槽的影响范围主要集中在2D(D为矩形顶管截面长边的边长)范围内。

图10 不同深度处土层的横向沉降曲线

3.2 顶管横向地层变化

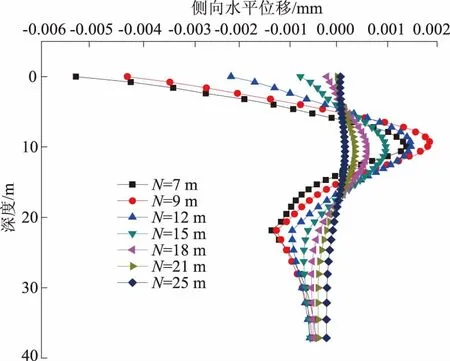

图11、图12主要研究不同深度土体的侧向水平位移(即X方向位移)的变化情况。从图中可以看出,土体的侧向水平位移呈弓形。其中图11为当开挖至6 m时,在截面Y=6 m上距开挖轴线不同距离土体的侧向位移曲线,N表示距开挖轴线的距离。从图11中可以看出,距离开挖面越近,其水平位移量越大,上、下两侧向着隧道方向移动,而中间向背离隧道方向移动,其最大值集中在埋深10 m左右,大致在顶管截面的水平对称线位置上。图12以截面X=9 m和截面Y=6 m相交处的土体为研究对象,由图12可以看出,随着顶管施工的不断推进,土体侧向水平位移在不断增加。

图11 截面Y=6 m上距开挖轴线不同距离土体的侧向位移

图12 开挖至不同位置时土体侧向位移曲线

图13—15为沿开挖方向土体的侧向水平位移的变化情况。从图中可以看出,土体的侧向水平位移大致呈“S”形。图13给出的是埋深为1.6 m处,距开挖轴线不同距离时,顶管纵向土体(即顶管Y方向的土体)的侧向位移。由图13可知:越接近顶管的土体,向着顶管方向的位移量越大;而远离顶管的土体,距离开挖面较近时表现为向背离顶管方向移动,距开挖面较远时向着顶管方向移动。这是由于在接近开挖面时,顶推力对周围地层的挤压作用还没有完全消失,盾构机与管节之间的空隙差还没有完全出现,所以,前段土体呈现向背离顶管方向移动的趋势。随着盾构机的不断推进,机器对土体的扰动以及空隙差的产生,推进方向的土体开始向着隧道方向移动。

图13 距开挖轴线不同距离时顶管纵向土体的侧向位移曲线

图14为顶管纵向土体不同埋深时的侧向水平位移曲线。从图中可以看出,埋深越浅,土体各点越向着顶管方向移动,而越接近顶管的土体的背离移动越是明显,这是开挖面支持力对周围土体的挤压作用的结果。图15为顶管开挖过程中纵向土体的侧向位移,研究对象为埋深2.4 m,距离隧道轴线9 m的土体。在开挖到6 m时,土体向着隧道方向移动的变化量还不明显,这是由于顶进的是盾构机机头部分。当盾构机经过后,空隙差的产生使得土体向着隧道方向的位移量增加。土体背离隧道方向的位移在不断增加,是由于盾构机对前进方向上的土体挤压作用增强了。

图14 不同埋深时顶管纵向土体的侧向位移曲线

图15 开挖不同距离时顶管纵向土体的侧向位移曲线

3.3 顶管纵向地层变化

由于顶管施工纵向(即Y方向)的受力比较复杂,而且受到模型的局限性限制,不能完全反映顶管施工整个过程中地层的变化规律,因此只对纵向地层变化中规律性的内容进行总结。

图16、图17分别为模拟施工完成后,截面Y=6 m上不同深度和距开挖轴线不同距离的土体的纵向位移曲线。从图16中可以看出:在顶管施工的地层中,土体的纵向移动方向不同,上部土体背离顶管顶进方向移动;地表土体的位移值最大,随着深度的增加,位移值逐渐减小;在接近顶管处,土体的位移开始转变为向着顶管顶进方向逐渐增大。这是由于顶管机以及其后的管节与土体产生的摩擦力使土体向着顶进方向移动。图17显示出,离顶管轴线越远,顶管施工对土体纵向位移的影响越小,位移曲线为弓形,上部和下部的土体是背离顶进方向移动的,其中上部最大位移在地表,而下部最大位移大致在2D埋深处。在顶管施工地层周围的土体是向着顶管顶进方向移动,其中位移最大值大致在矩形断面的水平对称轴上。

图16 不同深度处土体的纵向位移曲线

图17 距开挖轴线不同距离土体的纵向位移曲线

图18为顶管施工数值模拟过程中,开挖至13 m时土体Y方向的位移云图。从图中可以看出:在施工过程中,开挖面前方的土体向着顶进方向移动,这是由于土仓压力对土体的挤压作用使土体向着顶进方向移动;而背离顶进方向移动的土体位于隧道的上、下两侧,最大位移发生在盾构机尾部与管片交接的地方,这是由于孔隙差的出现使盾构机周围的Y方向土体开始向着孔隙的方向涌动,从而使土体向背离顶管顶进方向移动;随着顶管机的不断推进,由于受摩擦力的作用,土体在背离顶进方向上的位移逐渐减小。

图18 开挖至13 m时Y方向位移云图

4 结语

1)数值模拟结果显示,顶管施工对地层土体位移的影响范围主要集中在2D范围内。

2)施工对土体的影响在竖直方向上主要表现为沉降,其中地表的沉降范围最大,随着深度的增加沉降的影响范围减小,但是沉降量是一直在增加的,最大值出现在顶管隧道轴线上。

3)土体侧向水平位移随着深度的变化曲线呈弓形,隧道上、下部分的土体向着顶管方向移动,而中间部分的土体向着背离顶管方向移动。顶管纵向土体的侧向水平位移大致呈“S”形,这是由于未开挖到的土体受到土仓压力作用,对土体造成挤压,使土体向着背离隧道方向移动;随着施工的进行,顶管机与管节之间产生空隙,使土体开始向着隧道方向移动。

4)对于土体的纵向位移,由于管道和土体产生的摩擦力对顶管周围的土体产生了拖拽作用,使其向着顶进方向移动,而管道上部一定距离内的土体向着背离顶进方向移动。地表位移量最大,随着深度的增加,位移量逐渐减小直至向着顶管顶进方向移动。土体不同深度的纵向位移曲线呈弓形,弓形曲线的上、下部分表示背离顶进方向的位移,曲线中间部分表示向着顶进方向的位移;其原因为,土体向着产生的孔隙差方向移动,而顶管周围的土体受到管道的拖拽作用,向着顶进方向移动。

[1] 邴风举,王新,习宁,等.顶管施工三维数值模拟及土质适用性研究[J].地下空间与工程学报,2011,7(6):1209-1215.

[2] 王晓睿,周峰,张振,等.超大断面矩形顶管隧道施工动态变形规律[J].地球科学-中国地质大学学报,2016,41(11):1959-1965.

[3] 侯庆雷,王江峰.南水北调配套工程顶管施工技术研究[J].华北水利水电大学学报(自然科学版),2015,36(1):21-24.

[4] 喻军,龚晓南.考虑顶管施工过程的地面沉降控制数值分析[J].岩石力学与工程学报,2014(增刊1):2605-2610.

[5] 张文瀚,谢雄耀,李攀.浅层顶管隧道施工对路基变形影响数值分析[J].地下空间与工程学报,2011,7(增刊2):1619-1624.

[6] 黄宏伟,胡昕.顶管施工力学效应的数值模拟分析[J]. 岩石力学与工程学报,2003,22(3):400-406.

[7] 冯海宁,龚晓南,徐日庆.顶管施工环境影响的有限元计算分析[J].岩石力学与工程学报,2004,23(7):1158-1162.

[8] LEE K M,ROWE R K.Finite element modeling of the threedimensional ground movements due to tunnelling in soft cohesive soil:part 2-results[J].Computers and Geotechnics,1990,10:111-123.

[9] 杨烨旻.顶管施工注浆作用及环境效应研究[D].上海:上海交通大学,2010:37-40.

NumericalAnalysisofStratumDeformationConsideringLargeSectionPipeJackingConstructionProcess

HAO Xiaohong, GUO Jia

(North China University of Water Resources and Electric Power, Zhengzhou 450045, China)

The pipe jacking construction of large section will inevitably disturb the adjacent soil mass which could cause large deformation of the surrounding strata and damages of adjacent buildings and pipelines if controlled ineffectively. So, studying impacts of the pipe jacking construction of large section on surrounding strata is very important. Based on a rectangular pipe jacking construction project in Zhengzhou City, the displacement variation of soil stratum was revealed by analyzing the process of pipe jacking construction according to measured data and numerical simulation method. The results show: the vertical settlement of soil mass is mainly concentrated in the range of (-2~2)D(Dis the length of long side of the rectangular jacking pipe section); the lateral displacement curve of soil mass is arched, and the soil masses of upper and lower parts of the tunnel move towards the pipe axis direction, while the middle soil mass of the tunnel moves deviating from the axial pipe direction; the longitudinal displacement of the soil mass is also arched, and the soil mass around the jacking pipe moves towards the jacking direction, while the upper and lower soil masses move away from the jacking direction.

rectangular jacking pipe; tunnel project; stratum deformation; numerical simulation

乔翠平)

TV554;P634

A

1002-5634(2017)06-0066-06

2017-06-20

国家自然科学基金项目(51408222)。

郝小红(1967—),女,内蒙古呼和浩特人,副教授,硕导,硕士,从事岩土工程方面的研究。E-mail:786257815@qq.com。

郭佳(1990—),男,河南义马人,硕士研究生,从事岩土工程方面的研究。E-mail:1344617933@qq.com。

10.3969/j.issn.1002-5634.2017.06.010