双高混凝土研发及其在预制箱梁中的应用

李凤兰, 肖文, 丁新新, 凡有纪, 卢亚召, 韩冰

(1.华北水利水电大学 河南省生态建材工程国际联合实验室,河南 郑州 450045;2.广东省长大公路工程有限公司 设计开发分公司,广东 广州 511431)

双高混凝土研发及其在预制箱梁中的应用

李凤兰1, 肖文2, 丁新新1, 凡有纪1, 卢亚召1, 韩冰1

(1.华北水利水电大学 河南省生态建材工程国际联合实验室,河南 郑州 450045;2.广东省长大公路工程有限公司 设计开发分公司,广东 广州 511431)

双高混凝土是兼具高拌合物工作性能和高物理力学性能的绿色混凝土。基于前期研究确定的施工配合比,进行了双高混凝土收缩性能试验,分析了水灰比和矿粉掺量对双高混凝土自收缩和干燥收缩的影响,提出了相应的收缩率预测公式。结合双高混凝土在预制箱梁中的应用,进行了双高混凝土配制技术的拓展研究和预制箱梁混凝土的质量评价,进一步研究了双高混凝土基本力学性能的变化规律,提出了立方体抗压强度在龄期7 d和28 d时的计算公式,建议了双高混凝土轴心抗压强度、抗拉强度和弹性模量与立方体抗压强度的换算关系。

双高混凝土;工作性能;基本力学性能;收缩性能;预制箱梁

混凝土高性能化是混凝土绿色产业化发展的必然趋势,是新型城镇化建设和大规模基础设施建设过程中达到低碳排放、绿色环保目标的根本保障[1-2]。由于受到原材料、施工设备、工程条件等客观因素以及技术人员的工程素质和技能水平等的影响,混凝土高性能化尚未形成统一方法,仍需结合实际工程需要和主客观条件,采取实验室试验研究、工程试验验证、工程实践应用的技术路线[3-6]。

本课题组结合广-佛-肇高速公路预制箱梁桥工程,提出了双高混凝土的基本概念,采用普通硅酸盐水泥P·O 42.5R,掺加优质矿粉和高性能聚羧酸减水剂,配制出拌合物工作性能良好的C50~C80混凝土,建议了工程用混凝土的施工配合比[7]。作为项目研究内容的组成部分,课题组采用施工配合比进行了双高混凝土收缩性能试验研究,并在工程现场开展了双高混凝土在预制箱梁中的应用研究。为了提高实验室研究成果的工程适应性,开展了采用硅酸盐水泥P·Ⅱ 52.5R配制双高混凝土的扩展性试验研究。本文将对这些研究成果加以介绍,以便为同类工程实践提供技术参考。

1 双高混凝土收缩性能试验

1.1 试验概况

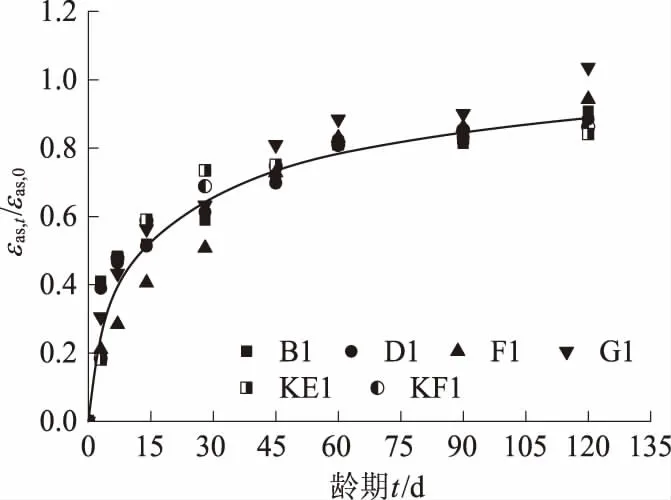

双高混凝土收缩性能试验采用的原材料与前期进行的拌合物工作性能和基本性能试验所采用的原材料相同,均来自于工程现场,配合比设计采用绝对体积法,各材料用量按照优化建议的施工配合比确定[7]。配合比及其坍落度和28 d龄期时的立方体抗压强度实测值见表1。

自收缩试验按SL 352—2006规定的“混凝土自生体积变形试验”方法[8]进行。采用φ150 mm×450 mm圆柱形试件,沿试件轴向相对对称埋设千分表固定件,待试件拆模包裹塑料膜后固定千分表。试件成型后采取覆盖塑料膜和饱水湿布的措施防止混凝土水分散失,并移入温度为(20±2)℃的室内,在1 d龄期时开始测试。

干燥收缩试验按GB/T 50082—2009规定的“接触法”[9]进行。采用100 mm×100 mm×515 mm梁式试件,在两端截面轴心处埋设铜测头,用比长仪测量试件长度。试件在成型1 d后拆模,量测初始长度后放入混凝土恒温、恒湿标准养护箱中养护。

自收缩和干燥收缩试验的测试龄期均分别为3、7、14、28、45、60、90、120 d。

表1 收缩性能试验的双高混凝土配合比及其坍落度和抗压强度实测值

1.2 收缩试验成果分析

1.2.1 试验成果分析

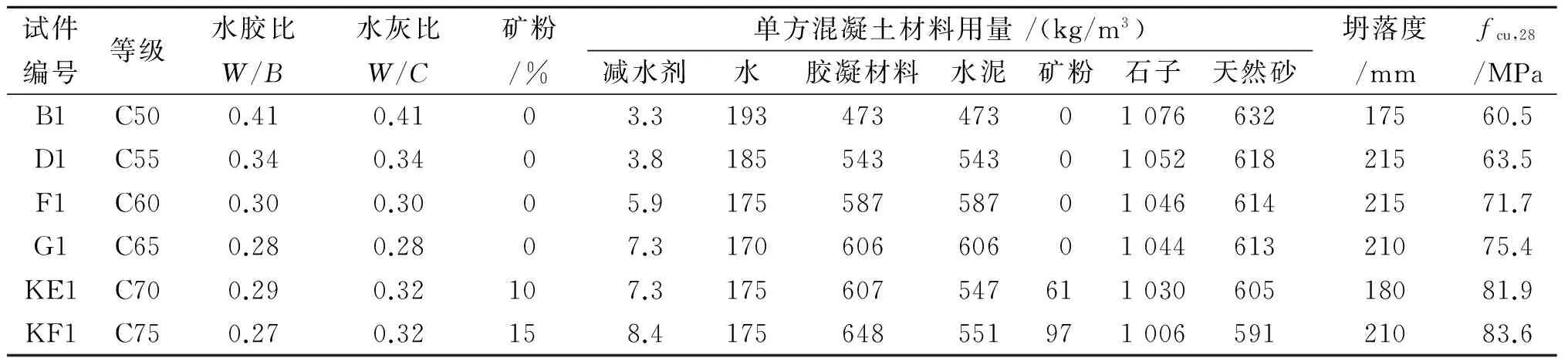

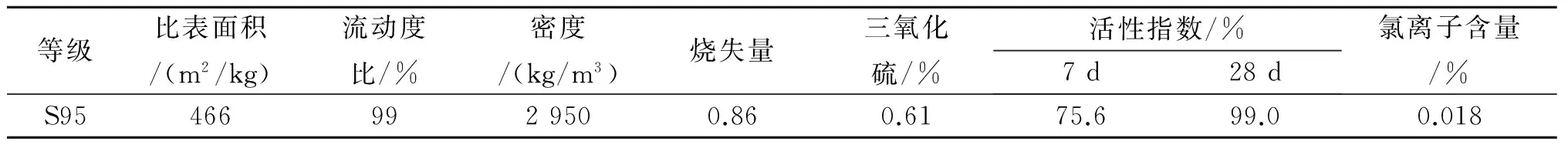

双高混凝土的自收缩和干燥收缩试验的结果如图1所示。由图1可以看出,双高混凝土的自收缩率(εas,t)和干燥收缩率(εds,t)均呈现早期增长快、后期逐渐变缓慢的发展规律。对比试件B1、D1、F1和G1可知,当水灰比不小于0.3时,双高混凝土的自收缩率随着水灰比的降低而减小;当水灰比小于0.3时,双高混凝土的自收缩率随着水灰比的降低而增大。对比试件KE1、KF1和G1可知,S95的矿粉掺量随水胶比的降低而增加,有利于抑制双高混凝土的自收缩。因此,水灰(胶)比对双高混凝土内部孔隙的形成和孔隙内自由水的含量及迁移具有重要影响,从而影响了孔隙自干燥进程及孔壁自干燥收缩应力的大小[1,10]。S95矿粉细度与P·O 42.5R水泥相当,其活性指数在7 d龄期时为75.6%、在28 d龄期时为99%[7],掺入S95矿粉使得双高混凝土的自收缩在早期有所增大,但在45 d龄期后则基本趋于相同。

图1 收缩变形随龄期的发展规律

对比试件B1、D1、F1和G1可知,双高混凝土的干燥收缩率随着水灰比的降低而减小。比较试件KE1和KF1也得出同样的结论,即双高混凝土的干燥收缩率随着水胶比的降低而减小。这说明,随着水灰(胶)比的降低,用水量减少,水泥(胶结材料)用量增加;未水化的水泥(胶结材料)颗粒多,对混凝土的干燥收缩产生了抑制作用[1-2]。比较试件KF1和G1,前者水胶比为0.27,后者水灰比为0.28,但由于KF1的用水量和胶凝材料(水泥+S95矿粉)用量均大于G1,其混凝土中浆体体积增加、骨料体积减小,使得KF1的骨料对浆体干燥收缩的抑制作用降低,同时因浆体的弹性模量小于骨料的弹性模量,最终导致KF1的干燥收缩大于G1。

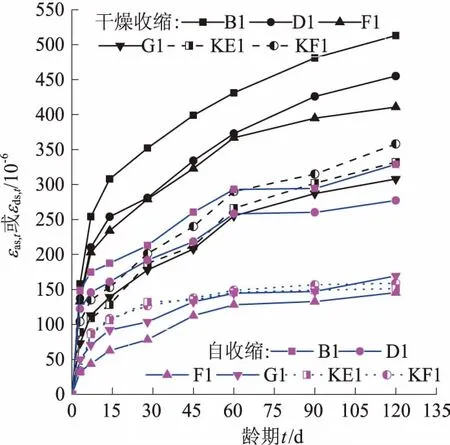

由于混凝土干燥收缩包括了自收缩,为研究自收缩和干燥收缩的关系,将试验中双高混凝土自收缩率和干燥收缩率之比值(εas,t/εds,t)随龄期的变化示于图2。

图2 自收缩率与干燥收缩率之比值随龄期的变化

由图2可以看出,F1的自收缩率与干燥收缩率的比值最低,为0.215~0.353,且呈现出随龄期增长而增大的趋势;B1、D1的自收缩率与干燥收缩率的比值在3 d龄期时达到了89%~94%,在随后的龄期中,εas,t/εds,t=0.693~0.605(平均值0.647),且呈现出随龄期增长而减小的趋势;G1的εas,t/εds,t=0.683~0.550(平均值0.602),且呈现出随龄期增长而减小的趋势;KE1和KF1的自收缩率与干燥收缩率的比值则呈现出先增大后减小的规律,其εas,t/εds,t在14 d龄期时达到最大值,分别为0.827和0.706,而后随着龄期的增长而减小,120 d龄期时分别降低到了0.455和0.443。由此可见,双高混凝土自收缩率和干燥收缩率是相互关联的,水灰比不小于0.3时自收缩率占干燥收缩率的比例达到60%以上;水灰比小于0.3时,掺加矿粉将提高早龄期时自收缩率占干燥收缩率的比例,但对降低长龄期时自收缩率占干燥收缩率的比例是有利的。

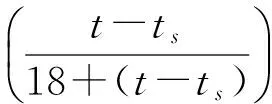

1.2.2 收缩率计算方法

1)自收缩率计算方法。经过对各种形式的混凝土自收缩率计算模型和公式计算结果的比较,以欧洲规范EN 1992模型和日本工业标准建议模型为基础[11-12],构建了双高混凝土自收缩率计算公式,即

εas,t=βas,tεas,0,

(1)

βas,t=1-e-0.2(t-t0)0.5,

(2)

(3)

式中:εas,t为龄期t时双高混凝土的自收缩率;εas,0为双高混凝土自收缩率的最终值;fcu,28为28 d龄期时的混凝土立方体抗压强度,MPa;W/B为水胶比;t为试块成型后的养护龄期,d;t0为自收缩起始龄期,d。

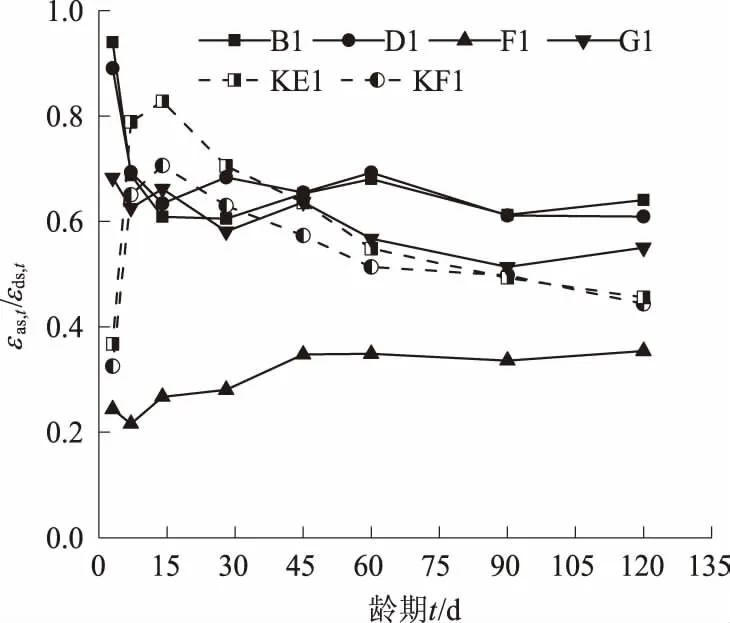

本文试验中双高混凝土自收缩率的实测值与计算值的比较如图3所示。取t0=0.2 d(相当于初凝时间),计算自收缩率的实测值与计算值之比,经统计可得:比值的平均值为1.012,离散系数为0.141。由图3可以看出,在自收缩率的最终值确定后,自收缩的发展规律具有较好的一致性。

图3 自收缩率实测值与计算值的比较

2)干燥收缩率计算方法。经过对各种形式的混凝土干燥收缩率计算模型和公式计算结果的比较[10-11,13-14],借鉴CEB-FIP 1990模式规范的混凝土干燥收缩率模型,构建了双高混凝土干燥收缩率计算公式,即

εds,t=βds,tεds,0,

(4)

(5)

εds,0=[160+5(98-0.8fcu,28)]×10-6。

(6)

式中:εds,t为龄期t时双高混凝土的干燥收缩率;εds,0为双高混凝土干燥收缩率的最终值;fcu,28为龄期28 d时的立方体抗压强度,MPa;t为从初始测试计算的龄期,d;ts为初始测试的龄期,d。

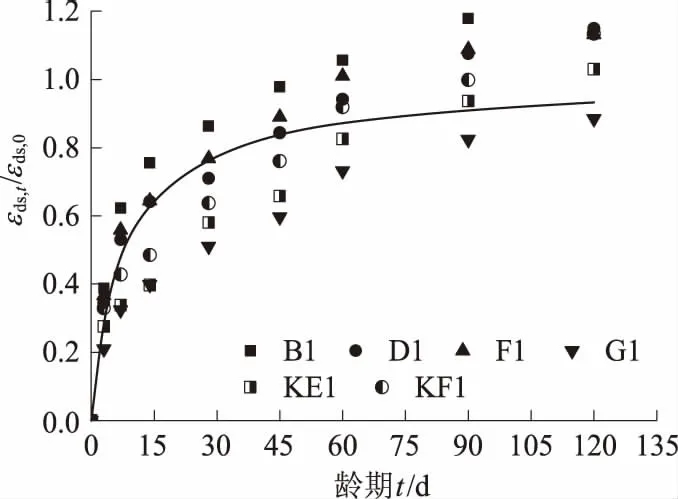

本文试验双高混凝土干燥收缩率实测值与式(4)—(6)计算值的比较如图4所示,取ts=1 d,计算干燥收缩率的实测值与计算值之比,经统计可得:比值的平均值为0.986,离散系数为0.198。

图4 干燥收缩率实测值与计算值的比较

由图4可以看出,在干燥收缩率的最终值确定后,干燥收缩的发展规律具有较好的一致性。

2 双高混凝土的基本力学性能评价

2.1 扩展试验

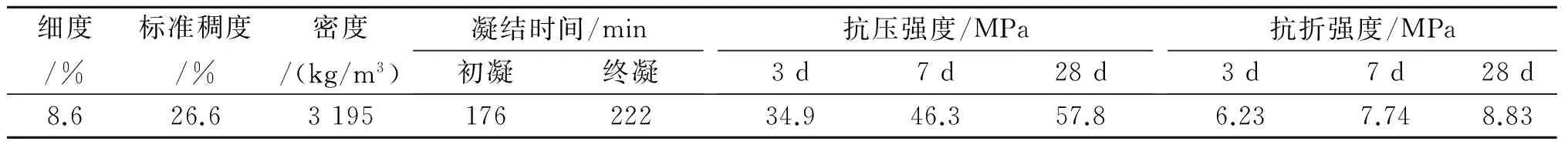

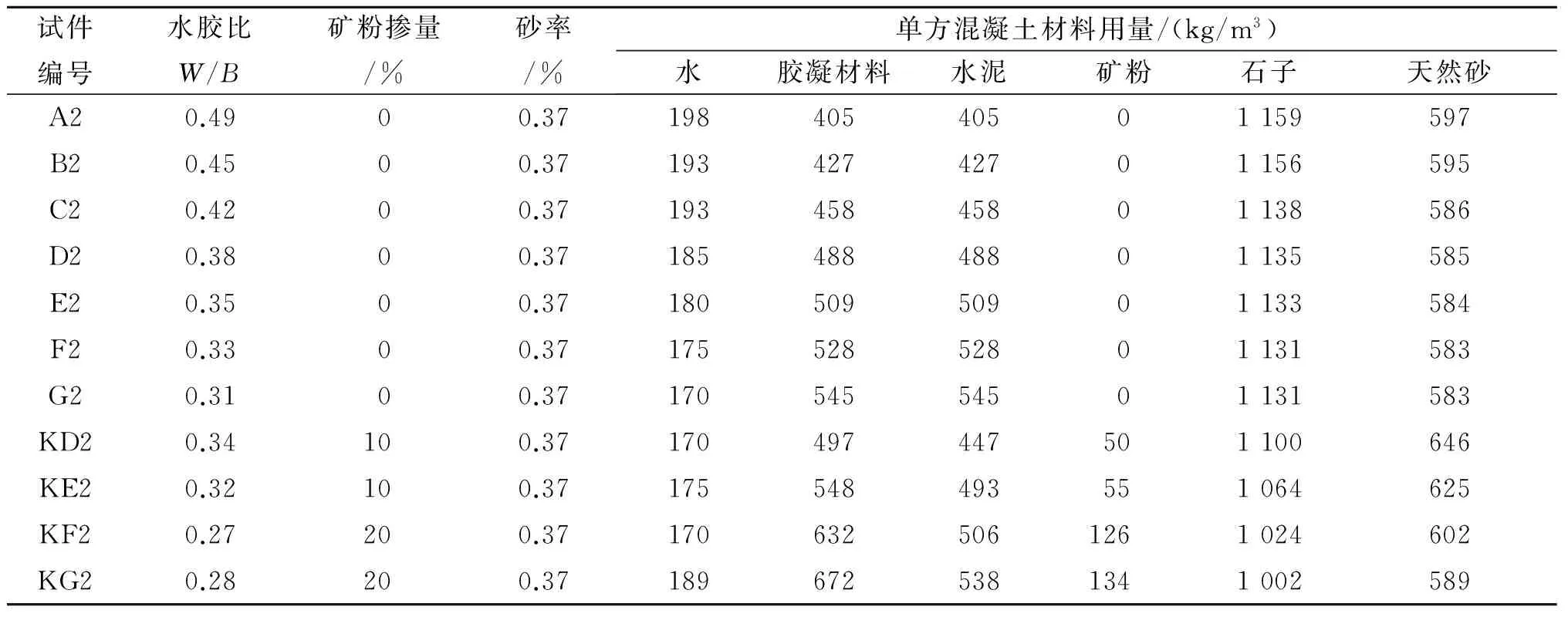

选用肇庆市华润P·Ⅱ 52.5R硅酸盐水泥,其物理力学性能见表2。其他原材料如S95矿粉、天然砂、碎石、外加剂、拌合水等与前期研究相同[7]。S95矿粉的基本物理力学性能见表3。配合比按照规范JGJ 55—2011规定的绝对体积法并参照规范JGJ/T 281—2012的相关规定进行设计[15-16],结果见表4。

拌合物坍落度、立方体抗压强度(fcu,7和fcu,28)、轴心抗压强度(fc)、弹性模量(Ec)、劈裂抗拉强度(ft)和抗折强度(fft)的试验结果见表5。立方体抗压强度试验和劈裂抗拉强度试验采用边长150 mm的立方体试块,轴心抗压强度试验和弹性模量试验采用150 mm×150 mm×300 mm的棱柱体试块,抗折强度试验采用150 mm×150 mm×550 mm的梁式试件。混凝土拌合物的坍落度为105~220 mm,除A2组的混凝土拌合物存在微量离析现象外,其余均具有良好的黏聚性和保水性。

表2 P·Ⅱ 52.5R水泥的物理力学性能

表3 矿粉的基本物理力学性能

表4 双高混凝土扩展力学性能试验的配合比

表5 各组自密实混凝土工作性能试验结果

由表5可知,未掺矿粉时,双高混凝土的立方体抗压强度、轴心抗压强度、弹性模量、抗拉强度和抗折强度均呈现出随水胶比减小而增大的基本变化规律;掺加不超过水泥质量20%的矿粉时,可有效提高双高混凝土的抗压强度;矿粉掺量分别为20%和10%时,前者的双高混凝土的抗压强度和弹性模量偏低,特别是轴心抗压强度明显降低。与前期采用P·O 42.5R普通硅酸盐水泥配制双高混凝土的试验结果比较[7]说明,随着水泥强度等级的提高,矿粉的适宜掺量减小。综合考虑拌合物的工作性能和基本力学性能,建议:采用P·O 42.5R普通硅酸盐水泥时,矿粉掺量不宜超过20%;采用P·Ⅱ 52.5R硅酸盐水泥时,矿粉掺量不宜超过10%。

2.2 基本力学性能分析评价

2.2.1 立方体抗压强度

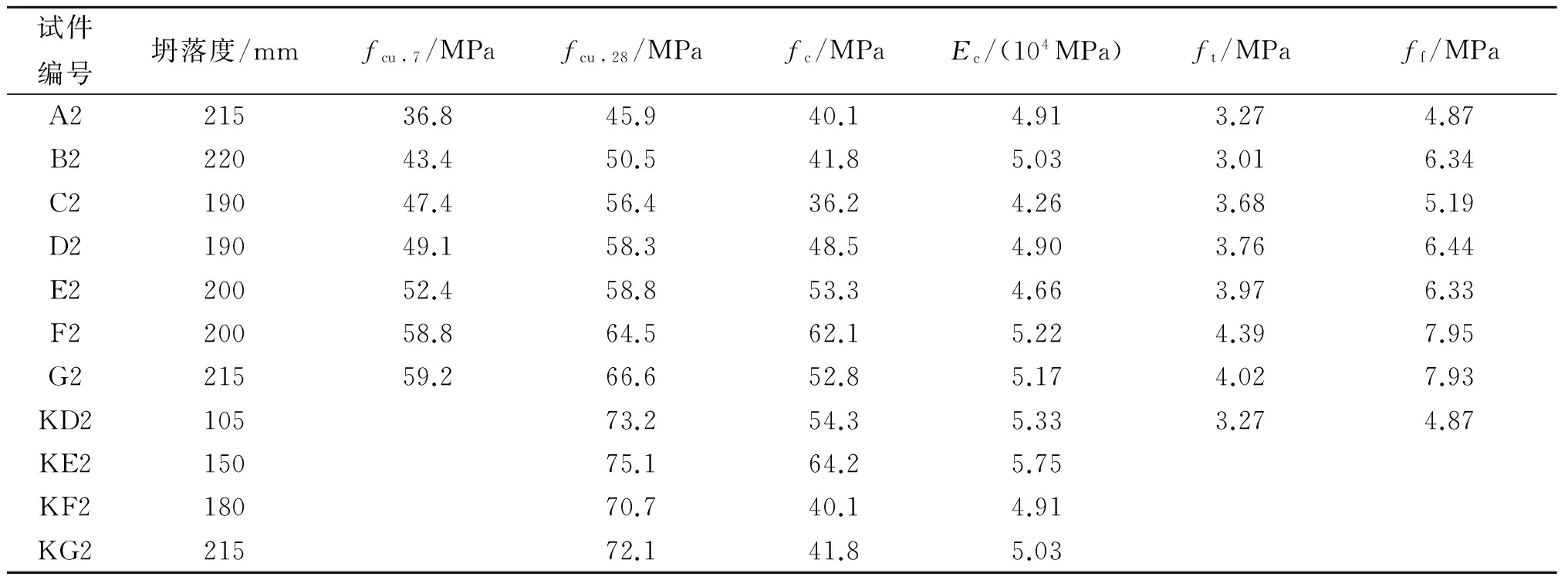

双高混凝土的立方体抗压强度可由式(7)—(9)预测[7,17]。

fcu,7=4fb(1+0.001ρbW/B)-1.89,

(7)

fcu,28=4.85fb(1+0.001ρbW/B)-1.89,

(8)

fb=γsfce。

(9)

式中:fb为胶凝材料的28 d抗压强度,MPa;fce为水泥胶砂的28 d抗压强度,MPa;γs为粒化高炉矿渣粉影响系数,当S95矿粉掺量不超过20%时,γs=1.0[15];ρb为胶凝材料密度,kg/m3,未掺矿粉时ρb取水泥密度,掺入矿粉时ρb根据水泥和矿粉占胶凝材料的质量百分比由水泥和矿粉的密度进行换算。

图5 立方体抗压强度试验值与计算值的比较

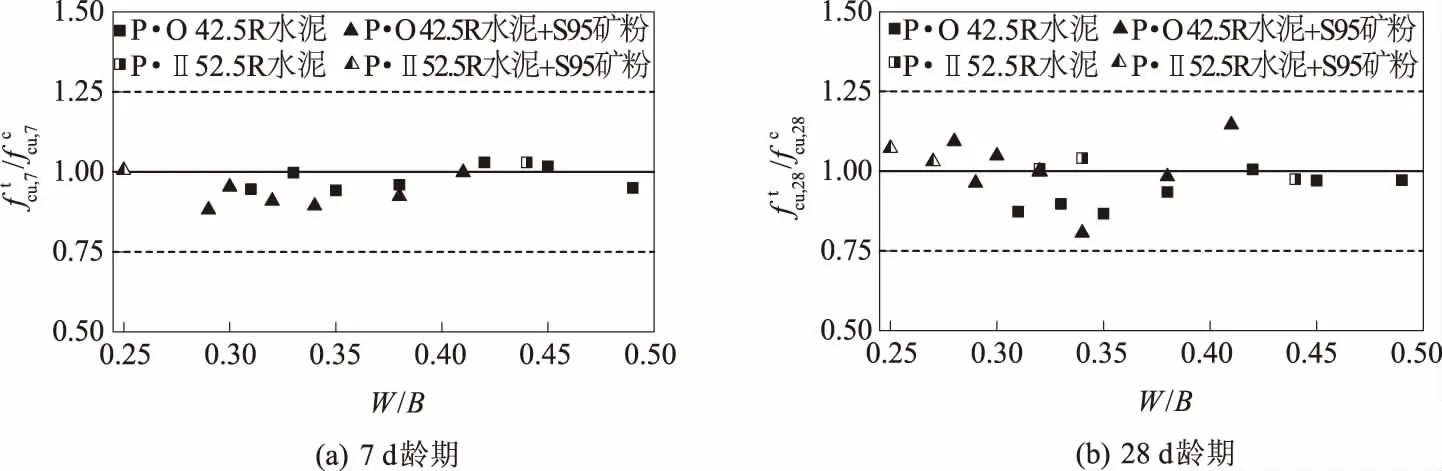

2.2.2 轴心抗压强度

双高混凝土的轴心抗压强度fc与立方体抗压强度fcu,28的比值为0.642~0.963,其平均值为0.844,变异系数为0.099。比值随水灰比变化的分散情况如图6所示。与普通高强混凝土不同的是,双高混凝土的轴心抗压强度与立方体抗压强度的比值未表现出随立方体抗压强度增大而增大的变化规律[18-19]。

图6 轴心抗压与立方体抗压强度比值的试验结果

当采用式(9)计算双高混凝土的立方体抗压强度时,其轴心抗压强度试验值与立方体抗压强度计算值的比值的平均值为0.825,变异系数为0.072。因此,建议双高混凝土轴心抗压强度与立方体抗压强度的换算关系为:

fc=0.825fcu,28。

(10)

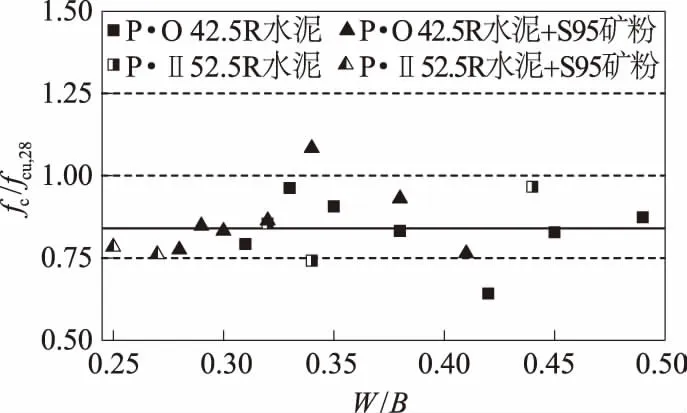

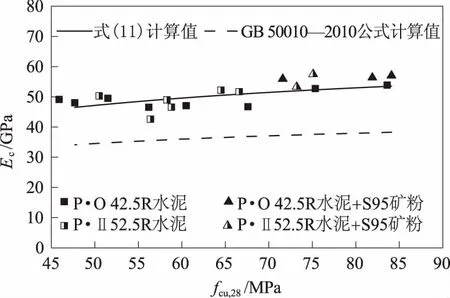

2.2.3 弹性模量

双高混凝土的弹性模量可用下式计算:

(11)

其试验值与计算值比值的离散系数为0.052。双高混凝土弹性模量的试验值与计算值随混凝土立方体抗压强度的变化情况如图7所示。图中同时绘出了按规范GB 50010—2010[18]计算的曲线。由图7可知,试验结果均高于规范GB 50010—2010的规定值。

图7 弹性模量随立方体抗压强度的变化规律

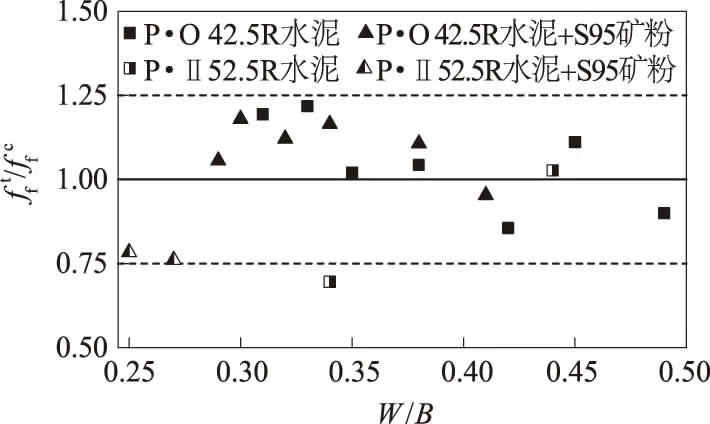

2.2.4 抗拉强度

双高混凝土的劈裂抗拉强度可采用规范GB 50010—2010中的公式计算预测[7,18-19]。其试验值与计算值的比值为0.78~1.30,比值的均值为1.034,变异系数为0.130。经计算,抗折强度与劈裂抗拉强度的比值为1.41~2.10,均值为1.69。因此,抗折强度可由式(12)进行计算:

(12)

图8 抗折强度随水胶比的变化规律

3 双高混凝土在预制箱梁中的应用

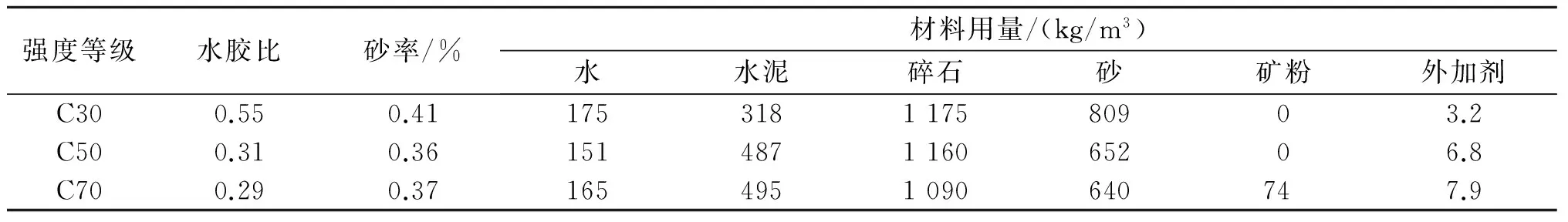

广-佛-肇高速公路起于广州华南快速三期终点,经四会大沙、鼎湖区、端州区、高要市禄步镇、德庆县、封开县,终点往西延伸接广西的梧州环城高速,全长约177.3 km。因受地理条件的限制,沿线桥梁建设多采用预制预应力混凝土组合箱梁。预制箱梁的双高混凝土原材料与配制技术研究时相同[7],即肇庆市华润P·O 42.5R普通硅酸盐水泥、S95矿粉、粒径5.0~26.5 mm连续级配花岗岩质碎石、细度模数为2.5的河砂、聚羧酸高性能减水剂(实测减水率23%),拌合水采用肇庆市自来水,配合比见表6。

表6 现场试验混凝土的配合比

预制箱梁用混凝土的施工流程为:①搅拌站内集中拌和;②混凝土搅拌车运输至预制梁加工厂;③吊罐分散布料;④振捣成型。在此过程中,混凝土拌合物坍落度保持在150~170 mm,和易性良好,满足实际预制箱型梁的施工要求。

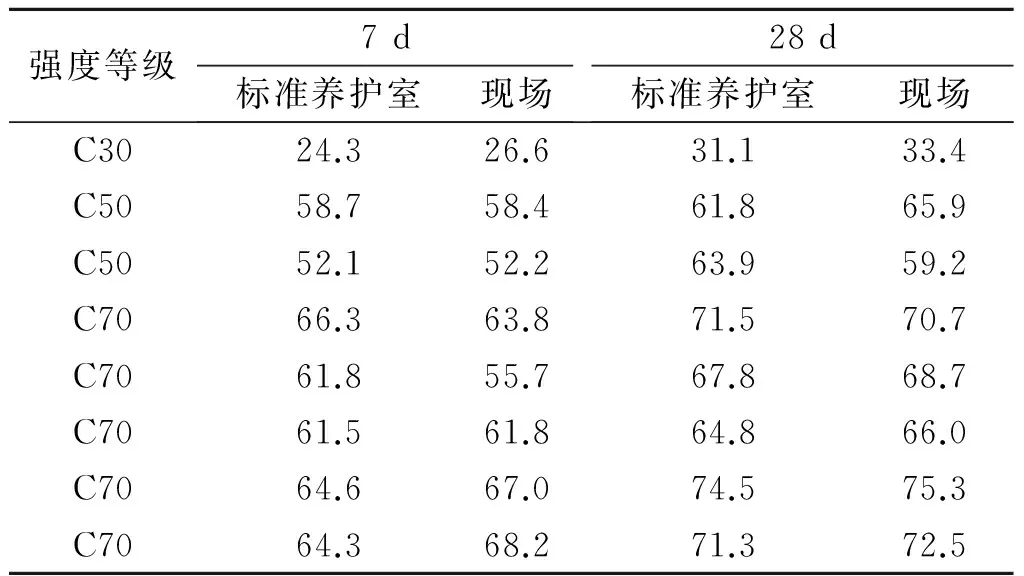

预制箱梁混凝土的现场浇筑与养护分别如图9和图10所示。按要求在现场取混凝土拌合物制作立方体试块,用湿布覆盖24 h后拆模,将半数试块置于混凝土标准养护室中,其余试块置于箱梁附近进行同条件洒水养护。

图9 预制箱梁混凝土的现场浇筑

图10 预制箱梁混凝土的洒水养护

养护至预定龄期,进行抗压强度试验。7 d和28 d龄期的抗压强度试验结果见表7。由表7可知,C30、C50、C70混凝土具有相对稳定的立方体抗压强度值,室内标准养护与现场洒水养护的同龄期混凝土的强度变化较小。随着强度等级的提高,混凝土早期强度发展较快:C30混凝土的7 d强度达到了28 d强度的78.9%,C50混凝土达到了88.3%,C70混凝土达到了90.4%。

表7 现场混凝土立方体抗压强度实测结果 MPa

4 结语

1)双高混凝土的自收缩和干燥收缩均呈现早期增长快、后期增长逐渐变缓慢的发展规律。水灰比不小于0.3时,自收缩率与干燥收缩率的比值超过60%。水灰比小于0.3时,掺加矿粉将提高早龄期时自收缩占干燥收缩的比例,但对降低长龄期时自收缩占干燥收缩的比例是有利的。在对比研究现有混凝土收缩率计算模型的基础上,提出了适合双高混凝土的自收缩率和干燥收缩率的计算公式。

2)采用P·Ⅱ 52.5R硅酸盐水泥配制的双高混凝土,其工作性能和基本力学性能的变化规律与采用P·O 42.5R普通硅酸盐水泥配制的双高混凝土具有一致性。结合两批试验结果,对双高混凝土基本力学性能的计算公式作了进一步修正,提出了养护龄期7 d的立方体抗压强度预测公式。

3)双高混凝土的配合比具有良好的工程适用性。工程现场预制箱梁的混凝土在标准养护和伴随洒水养护条件下的抗压强度基本相同,且早期强度增长率随强度等级提高而加快,有利于合理加快预制箱梁的工程进度。

[1] 吴中伟,连慧珍.高性能混凝土[M].北京:中国铁道出版社,1999:62-180.

[2] 丁大钧.高性能混凝土及其在工程中的应用[M].北京:机械工业出版社,2007:1-40.

[3] 中国建筑科学研究院.普通混凝土配合比设计规程:JGJ 55—2011[S].北京:中国建筑工业出版社,2011.

[4] ZHU W,BARTOS P J M.Permeation properties of self-compacting concrete[J].Cement and Concrete Research,2003(33):921-926.

[5] 刘春杰,丁新新,卢亚召,等.高强机制砂混凝土抗压性能试验研究[J].华北水利水电大学学报(自然科学版),2014,35(5):51-55.

[6] 赵顺波,高宇甲,陈记豪,等.C50泵送混凝土抗压强度和弹性模量时变性试验研究与应用[J].混凝土,2015(1):98-101.

[7] 李凤兰,凡有纪,肖文,等.双高混凝土优化配制试验研究[J].华北水利水电大学学报(自然科学版),2017,38(2):37-42.

[8] 水利部水利水电规划设计总院.水工混凝土试验规程:SL 352—2006[S].北京:中国水利水电出版社,2006:124-125.

[9] 中国建筑科学研究院.普通混凝土长期性能和耐久性能试验方法标准:GB/T 50082—2009[S].北京:中国建筑工业出版社,2009:46-50.

[10] 李凤兰,刘春杰,潘丽云,等.机制砂混凝土概论[M].北京:中国水利水电出版社,2014:34-85.

[11] WALRAVEN J C.Eurocode 2:Design of Concrete Structures EN 1992-1-1[S]//Symposium Eurocodes:Backgrounds and Applications.Brussels,2008:17-19.

[12] 许利惟,郑建岚.国内外混凝土的自收缩计算模型[J].福州大学学报(自然科学版),2005(增刊1):173-176.

[13] CEB欧洲国际混凝土委员会.1990年CEB-FIP模式规范(混凝土结构)[S].中国建筑科学研究院结构所规范室,译.北京:人民交通出版社,1991:57-70.

[14] 中交公路规划设计院.公路钢筋混凝土及预应力混凝土桥涵设计规范:JTG D62—2004[S].北京:人民交通出版社,2004:118-119.

[15] 中国建筑科学研究院.普通混凝土配合比设计规程:JGJ 55—2011[S].北京:中国建筑工业出版社,2011:5-26.

[16] 中国建筑科学研究院.高强混凝土应用技术规程:JGJ/T 281—2012[S].北京:中国建筑工业出版社,2012:4-9.

[17] DING X,LI C,XU Y,et al.Experimental study on long-termcompressive strength of concrete with manufactured sand[J].Construction and Building Materials,2016(108):67-73.

[18] 中国建筑科学研究院.混凝土结构设计规范:GB 50010—2010[S].北京:中国建筑工业出版社,2010:19-20.

[19] 赵顺波.混凝土结构设计原理[M].2版.上海:同济大学出版社,2013:15-25.

ResearchandDevelopmentofDouble-high-performanceConcreteandItsApplicationinPrecastBox-beams

LI Fenglan1, XIAO Wen2, DING Xinxin1, FAN Youji1, LU Yazhao1, HAN Bing1

(1.Henan Provincial International United Lab of Eco-building Materials and Engineering, North China University of Water Resources and Electric Power, Zhengzhou 450045, China; 2.Guangdong Provincial Changda Highway Engineering Co., Ltd., Guangzhou 511431, China)

Double-high-performance concrete is a kind of green concrete having the high mixture workability and high physical-mechanical performances. Based on the optimal construction mix proportion of the former researches finished by authors of this paper, the experimental study was carried out on the shrinkage of double-high-performance concrete, the effects of water-to-cement ratio and mineral powder content on the autogenous shrinkage and drying shrinkage were analyzed, and the corresponding forecast formulas were proposed. Combined with the application of double-high-performance concrete in precast box-beams, the further research on preparation technology and the quality evaluation of double-high-performance concrete were made. Meanwhile, the basic mechanical properties of double-high-performance was further studied, the formulas for calculating the cubic compressive strengths at curing age of 7 days and 28 days were proposed, and the conversion relations of cubic compressive strength of double-high-performance concrete and axial compressive strength, tensile strength and modulus of elasticity from were suggested.

double-high-performance concrete; workability; basic mechanical property; shrinkage; precast box-beam

陈海涛)

TV431

A

1002-5634(2017)06-0025-07

2017-07-19

河南省高等学校重点科研项目(17A560025);河南省高校科技创新团队专题(13IRTSTHN002);河南省新型城镇建筑技术协同创新中心专题(河南省教育厅,教科技〔2013〕638号)。

李凤兰(1964—),女,河北武邑人,教授,硕士,从事土木工程材料与结构方面的研究。E-mail:lfl64@ncuw.edu.cn。

10.3969/j.issn.1002-5634.2017.06.004