中厚板Q345R容器板探伤不合原因分析

李春雨

(河北钢铁集团唐钢生产制造部 河北 唐山 063016)

中厚板Q345R容器板探伤不合原因分析

李春雨

(河北钢铁集团唐钢生产制造部 河北 唐山 063016)

针对Q345R钢板探伤不合问题,从生产过程、金相检验、扫描电镜检验等方面进行分析,分析结果表明钢中的夹杂物、中心裂纹是造成探伤不合的主要原因。通过优化相关的生产工艺,可以大幅避免探伤不合的产生,对提高Q345R钢板探伤合格率起到关键作用。

Q345R;夹杂物;中心裂纹;探伤不合

1 引言

Q345R钢是国内普遍使用的压力容器用钢,此类钢板对性能要求较高,特别是必须满足探伤要求,国内各钢铁企业先后开发生产此类钢板,但普遍出现探伤不合问题[1]。河钢唐钢中厚板公司近期在生产此类钢板过程中也出现了探伤不合问题,本文通过对探伤不合钢板进行分析,找到了本次探伤不合的原因,并对相关工艺进行了优化。

2 探伤不合原因分析

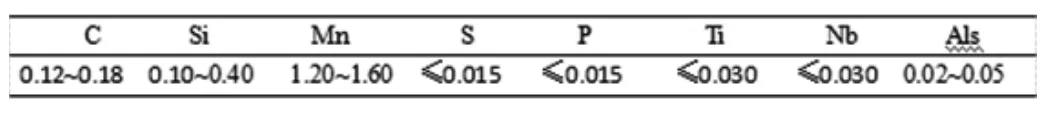

Q345R钢主要生产工艺流程为:铁水→转炉→精炼→连铸→加热→轧制→控冷→堆冷→火切→表面、尺寸、性能检验→探伤→判定入库。Q345R容器板的化学成分如表1所示。

表1 Q345R容器板的化学成分(质量分数)%

2.1 不同厚度钢板的探伤合格率统计分析

本批次生产的容器板按不同厚度统计的探伤合格率情况如表2所示。

表2 不同厚度容器板对应的探伤合格率

从表2可以看出,本批次生产的容器板探伤不合情况主要集中在14mm、28mm、30mm等3个厚度规格的钢板。通过进一步的工艺调查分析,10、12mm的钢板均未进行RH处理,但探伤合格率非常高,达到了100%探伤合格;14mm厚度探伤不合的钢板均未经过RH处理,而探伤合格的钢板仅有3块未经RH处理,其余均经过RH处理;而28、30mm厚度探伤不合的钢板虽经过了RH处理,但处理时间比探伤合格钢板的RH处理时间要短。

2.2 生产过程分析

本批次生产的容器板探伤不合炉次主要涉及7K01953、7L02682、7L02655、7L02656等4个炉次。这4个炉号分别在转炉、精炼、连铸的生产情况经过调查分析,结果如下:

转炉:通过调查转炉终点成分及出钢过程,7L02656炉次终点C为0.04%,终点O为666ppm,属于后吹,其他炉次冶炼参数无明显异常,但出钢过程脱氧剂钢砂铝加入量较少。

精炼:7K01953、7L02656炉次进站温度偏低(分别为1516℃及1527℃),精炼工序未见明显异常。7L02655和7L02656两个炉次经过RH处理,RH工序133Pa以下处理时间分别为7分钟和8分钟,普遍偏短。

连铸:7K01953、7L02682、7L02655三炉中包温度均偏上限,过热度达到30~35℃,过热度偏高,拉速和塞棒曲线未见明显波动,铸坯均经过缓冷,缓冷时间正常。

2.3 缺陷部位金相分析

对探伤不合部位的钢板取样,进行金相分析。从图1及图2的金相照片可以看出探伤不合的主要原因为钢中存在明显的点状断续线状夹杂物,夹杂物颗粒较大,以A类居多,也存在部分B类,夹杂物评级在2.5甚至3.0以上。同时在钢板中心部位存在明显的带状组织,在带状组织的心部出现裂纹,此裂纹基本贯穿了视野中的带状组织。

图1 探伤不合钢板的夹杂物形貌 100×

图2 探伤不合钢板的中心裂纹 500×

2.4 扫描电镜及能谱分析

对探伤不合钢板进行扫描电镜及能谱分析,分析结果见图3和图4所示。从扫面电镜及能谱分析结果来看,同样证实了在钢中存在大颗粒夹杂物,从能谱分析得出的元素质量分数百分比,可以得出夹杂物主要以钙铝酸盐复合夹杂和MnS类夹杂物为主,同时扫描电镜同样显示出在探伤不合位置存在明显裂纹。

图3 扫描电镜及能谱分析1

图4 扫描电镜及能谱分析2

3 分析与讨论

综上所述,造成本次Q345R容器板探伤不合的原因主要为钢中存在较严重的夹杂物以及钢板中心偏析引发的中心裂纹。

3.1 夹杂物

从扫描电镜及能谱分析可以得出探伤不合部位的夹杂物主要为钙铝酸盐复合夹杂和MnS夹杂物。钢中的氧化铝和氧化钙结合生成熔点较低的钙铝酸盐,即达到对钢中呈现为脆硬相的高熔点氧化钙夹杂的变性处理的作用,将之大部分转变为12CaO•7Al2O3,并使之通过底吹氩气的方法被渣层吸附。研究表明[2],底吹氩气时间不足或钢包透气不畅将延迟变性夹杂物的上浮,造成钢中残存大量变性夹杂物,钢板中的夹杂物因结构不同,会破坏基体的连续性,在进行超声波探伤时,夹杂物因与钢基体的声阻抗不同,表现为探伤不合。而探伤不合部位显示的夹杂物颗粒评级在2.5甚至3.0以上,这些大颗粒的夹杂物对钢基体的连续性破坏非常大,导致钢板探伤不合的几率大幅增加。

3.2 裂纹

从金相照片可以看出钢板中心偏析非常严重。在钢板的厚度中心因铸坯中钢水结晶凝固先后顺序不同产生成分偏析,中心位置的碳、锰含量升高,并导致钢板中心位置在轧后冷却时的CCT曲线发生右移。同时因为轧后冷却较快,在钢板心部容易形成异常的过冷组织贝氏体和马氏体,过冷组织发生相变时应力集聚,当应力过于集中时,产生的组织应力集中在钢基体薄弱环节的一点释放形成裂纹,导致探伤不合。

MnS夹杂也是造成钢基体产生微裂纹的原因之一。在轧制过程中,硫化物夹杂沿着轧制方向随着金属延伸而被破碎、拉长,在钢中呈现点链状或条带状。这些硫化物夹杂与钢基体的变形不一致,在夹杂物附近产生较多数量的位错环,当这些位错环源源不断地移动至夹杂物和钢基体的交界处后则汇聚成微裂纹[3]。

同时,在未经RH处理或者RH处理时间不足的炉次,因钢中还存在一定含量的H,H原子在夹杂物或者钢板中心偏析地带聚集形成H分子,随着H分压逐渐增大,达到一定程度也会产生裂纹。

4 结论及改进

从上述分析讨论结果来看,钢中存在的大颗粒夹杂物、中心偏析、中心裂纹是导致本次Q345R容器板探伤不合的主要原因。为避免再次发生类似的探伤不合现象,应从如下方面进行相应的工艺改进:

(1)优化RH精炼工艺路线,以14mm作为Q345R容器板是否经过RH精炼的厚度分档,14mm以下(不含14mm)工艺路线不经过RH,14mm及以上必须经过RH处理。经过RH精炼的炉次必须保证在要求真空度下的处理时间,即在133Pa以下处理10min以上。

(2)为控制钢中夹杂物含量,Q345R钢种要求入转炉的铁水均先经过铁水预处理工序,严格控制S含量,以减少硫化物夹杂产生。优化Q345R成分设计,降低Mn含量控制,目标含量从1.40%降低至1.30%;严格控制S含量,S含量上限不超0.008%,目标含量≤0.005%;P含量上限不超0.018%,目标含量≤0.015%。

(3)严格控制转炉及LF精炼工艺参数,转炉终点C≥0.08%;调整转炉出钢过程钢砂铝加入量,确保Als含量在0.010%~0.015%之间;确保LF进站钢水温度≥1540℃;LF进站钢水先喂铝线,将铝含量控制在目标要求,同时加入足够的石灰确保精炼渣碱度4.0以上。严格执行LF底吹氩气制度,保证软吹时间≥10min。

(4)铸坯必须经过堆冷处理,堆冷时间≥48h,严禁直供温装。

(5)优化加热工艺,延长加热时间,增加心部偏聚的C、Mn原子扩散时间,避免加热时间不足对探伤不合造成的影响。

(6)板材轧后严格执行板材堆冷工艺,严禁板材头部或尾部裸露。

[1]丁军红,王作成,张宁,等.低合金高强度钢板超声波探伤不合缺陷分析.山东冶金,2016,38(2):23-25.

[2]李连任,高伟,杜海涛,等.高强度容器板探伤不合原因分析.山东冶金,2011,33(5):104-106.

[3]谭清元,周远华,贾至立,等.Q345R钢板超声波探伤不合的原因分析.钢铁,2011,46(3):66-70.

TG115.285 【文献标识码】A 【文章编号】1009-5624(2018)02-0037-03

李春雨(1983-),男,河北唐山人,2009年毕业于北京科技大学,材料加工工程专业,硕士研究生,唐钢生产制造部工作,工程师,从事轧钢质量管理方面工作,邮箱:lichuny348@163.com