基于扭转模块的新型板材滚弯加工方法

吴思翊, 褚式新, 胡文伟, 黄子瑜

(武汉理工大学 交通学院, 湖北 武汉 430063)

基于扭转模块的新型板材滚弯加工方法

吴思翊, 褚式新, 胡文伟, 黄子瑜

(武汉理工大学 交通学院, 湖北 武汉 430063)

目前板材滚弯成形加工工艺所使用的弯板机依据3点成圆原理,通过改变辊的相对位置对板材进行压力滚弯,易造成过度弯曲、精度低、剩余直边过长、人工对样效率低等问题。以现有弯板机工作原理为基础,创新设计使用施加弯矩的方法代替传统扭转式四辊弯板机压弯的工作原理,结合与功能相适应的结构设计,建立三维几何模型进行虚拟仿真,对加工方案进行验证,并建立实体模型对加工方法进行验证。

扭转式;板材滚弯;自动化;四辊弯板机;过弯矫正

1 板材成形加工方法

板材成形加工是把金属板料加工制弯,制成圆筒、圆锥以及弧形板等目标产品的过程,广泛应用于造船、航空、石油、化工、机械制造等行业。板材成形加工分为热弯和冷弯2种:热弯是通过给板材加热使之达到弯曲温度后弯曲的成形加工方法;冷弯是通过机械向板材施加机械力使之在常温下弯曲的成形加工方法。冷弯又进一步分为油压和滚弯:油压是液压油使油缸或者活塞循环做功提供机械力使板材受力弯曲的加工方式;滚弯是将板材或型材通过旋转的辊使之弯曲的加工方式,是应用最为广泛的成形加工方法。

2 扭转式四辊弯板机的设计意义

2.1 三辊弯板机滚弯加工存在的难点

传统的弯板机采用角锥型置辊,根据3点成圆原理,通过三辊与板材的3个接触点确定滚弯的曲率。工作辊的相对位置变化向板料施加压力,使板材发生弯曲形变,旋转运动推动板材产生连续弹塑性弯曲,从而获得预定形状及精度的工件。目前,三辊弯板机已经发展出有预弯功能的非对称式、下调式、万能式等多种型式。

目前已有的四辊弯板机依然保留着三辊弯板机的3点成圆工作原理,不改变压力压弯的事实,仅仅在压弯三辊旁附加矫正侧辊,通过改变矫正侧辊位移增量来对过弯板材进行挤压矫正,实际工作时依然是三辊在作用,效果甚微。

对三辊弯板机的结构及加工原理的分析可归纳出目前已在使用的弯板机主要存在以下3个问题:

(1) 剩余直边过长。三辊弯板机无法对板材两端进行加工,两端剩余直边很长。部分三辊弯板机借助辅助机械预弯,步骤繁琐,余料多。

(2) 无法自动测量回弹后曲率。压力压弯时,下压量与回弹量不易协调,易造成过弯,曲率测量须脱离机器,回弹后依靠人工样板对样检测,效率和精度较低。

(3) 无法自动过弯矫正。过弯判断后,须添加补板重新装载机械矫正,多次操作造成样板和补板材料的浪费和人力、时间的耗费。

“我什么意思你不知道?好吧,让我告诉你,凭我对张仲平的了解,他绝对不会站在你现在站的这个位置上。年轻人,我给你的忠告是这样,人在高处,别两边没有依靠。得防着有人从你背后下手。”

2.2 扭转式四辊弯板机的优势

为满足功能性、精确性、自动化和高效性的要求,从剩余直边、回弹量与曲率测量、过弯矫正等3个方面优化加工原理。

(1) 改变施加压力为施加弯矩,扭转滚弯。形成类似非对称式三辊置辊结构,具备预弯边功能,极大程度地减少剩余直边,提高经济性。

(2) 无动力端包容回弹量,利用角位移程序计算曲率。一端辊组无驱动力,随板材弯曲回弹情况转动以包容回弹量,通过角位移传感器测量角位移,程序计算回弹后曲率。

(3) 自动过弯矫正。程序计算曲率,若判断过弯,自动施加反向弯矩直接矫正,无须脱离机器,节省样板和补板材料,提高工作效率和精度。

3 基于扭转模块的板材滚弯加工原理

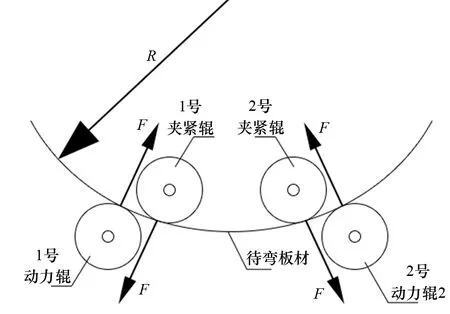

扭转式四辊弯板机为夹紧式置辊,即两辊一组,改变辊轴轴心距离挤压夹紧板材。下辊轴心位置固定,通过电动机驱动,为动力辊,依靠摩擦力使板材沿辊转动方向进料,连续滚弯;上辊沿板材法线向动力辊靠拢,无动力,为夹紧辊。主动辊组外框连接电动机,辊组转动向板材施加弯矩,从动辊组外框无动力,支撑板材并随着板材弯曲和回弹情况转动外框到合适的位置,2组辊配合自动控制滚弯过程。具体原理如图1所示。

图1 扭转式四辊弯板机原理

在从动辊组测量包容回弹后角位移,反馈到控制端,通过程序计算自动完成曲率计算、检测并进行过弯判断。如需矫正,控制主动辊组外框的电动机反转以施加相反的弯矩,完成过弯矫正。加工完成后,可将加工数据进行整合并储存,加工相同类型的板材时直接调用相应数据,精简加工步骤。图2为加工原理流程。

图2 加工原理流程

4 扭转式四辊弯板机结构设计

设计制造扭转式四辊弯板机实物模型,以便进一步检测、研究和改进,如图3所示。

图3 扭转式四辊弯板机实物模型

模型包括3面镂空的机架,机架上设有主动辊组和从动辊组,辊组包括外框和外框内从上至下平行设置的夹紧辊和动力辊。动力辊辊轴与送料电动机相连,置于外框上;夹紧辊两端设有滑槽和夹紧机构,由螺钉旋紧,以夹紧板材。两辊组外框两侧均设有支承轴,竖向置于机架上,一侧支轴承上设有码盘,用以读取角位移。主动组外框的支承轴与滚弯电机相连,滚弯电机置于机架一侧。

5 曲率测量方法可行性分析与模型验证

5.1 滚弯成形过程及变形分析

扭转式四辊弯板机依靠两辊组给板材施加弯矩使之弯曲成形,其力学模型可抽象为图4所示。1,2号辊为主动辊组由步进电机驱动产生角位移以提供弯矩。图中:R为板材弯曲的曲率半径;F为板材所受作用力。试验中弯曲的是Q235低碳钢铁丝,须使成形铁丝的曲率半径与电机输出的弯矩产生一定的数学关系。

图4 扭转式四辊弯板机计算原理

5.2 弯曲力矩计算

在铁丝的任意截面上,弹性区和塑性区是共存的。在弹性区,应力按线性分布;在塑性区,应力都等于屈服应力:因此取两者的交界处,此时曲率半径最大。

根据上述应力分布,计算得

当ys=R时,铁丝开始产生塑性变形,此时的弯曲称为弹性极限弯矩Me。

此时,对应的曲率半径为可实现的最大曲率。

此时弯矩为

以上各式中:M为横截面上弯矩;R为截面半径,向上为正;y为计算层到中性层的垂直距离;σy为计算层的应力;Ry为计算层宽度;σs为材料屈服应力;ys为横截面的中性层到弹塑性分界面的距离;E为弹性模量。

铁丝的材料为低碳钢Q235,即E=206 GPa,R=1.5 mm,σs=235 MPa,计算得最大曲率为

模型上两辊组旋转中心间距为150 mm,即最小曲率半径为

R=1.5 mm,ys=0.085 6 mm时:

R=1.5 mm,σs=235 MPa时:

5.3 理论计算和模型加工数据比较

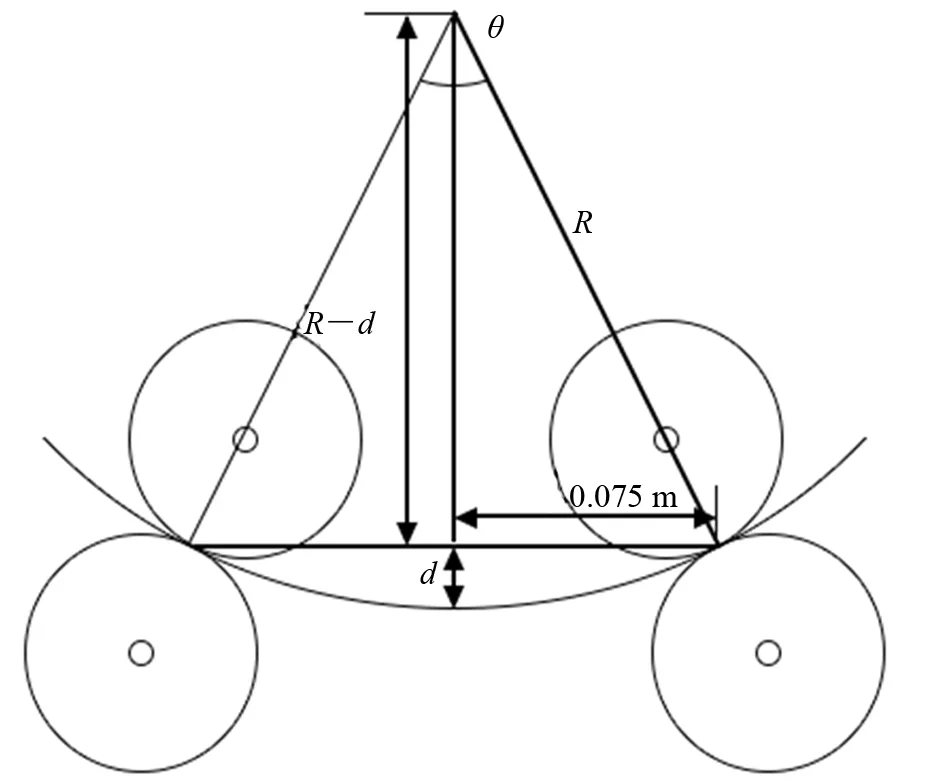

卸载后,施加在铁丝上的弯曲力矩消失,回弹释放,此时铁丝的曲率即其成形曲率,如图5所示。试验模型中2辊组间距为0.15 m,2个滚弯模块相对角位移为θ,铁丝成形曲率半径为R,两者几何关系为

图5 实际曲率计算图

为了验证试验模型的成形效果,以直径为3 mm的Q235低碳钢铁丝为试验对象多次试验,通过测量铁丝在加工区域的弦高d,并通过几何关系换算成铁丝的成形曲率半径,计算公式为

试验得到的加工数据如表1所示。

表1 试验数据表

5.4 误差分析

误差出现的原因可概括为以下2点:

(1) 测量误差:量取精度受限。

(2) 机械误差:机械加工过程中无法完全避免打滑。其中,打滑可分为以下2种情况:一是单次施加角位移过大,易产生明细折角,折角无法通过夹紧的辊组,阻碍该端进料,出现打滑现象;二是两辊组打滑,辊组打滑导致加工区域铁丝长度变化,影响加工曲率。

[][]

通过调整回弹补偿角位移,可有效减少回弹误差。通过多次滚弯,分摊单次施加角位移,可有效避免出现尖角。对两辊组的协调配合调整改进,可有效减小打滑误差。

6 基于扭转模块的板材滚弯加工方法应用前景

基于扭转模块的板材滚弯加工方法仍然处于研究的初始阶段,原理和技术方面尚未完全成熟,需要进一步研究扩展提升。现阶段这种方法具有以下几个应用:

(1) 为相关试验室提供研究和试验的新思路,帮助实现试验的高效准确、绿色经济、资源节约。试验室可以根据这种方法原理,改进机械结构设计,制作更多模型样机,进一步优化加工方法,同时可以帮助实现试验材料重复利用;在回弹控制的优势下,得到更加准确的试验数据,使试验结果更可靠。

(2) 帮助船厂实现自动化、智能化,给造船工艺带来新的想法和启发。设计者往往需要根据生产条件去完善设计,可能使一些新的想法由于条件和要求不匹配而无法实现,此项技术的提出可以为设计者实现自己的设计提供新思路。

(3) 得到实际生产的应用,充分体现包容回弹量、自动曲率测量和自动过弯矫正的优势,节省人力物力,提高生产效率。

7 结 论

通过分析三辊弯板机的缺陷,提出扭转式四辊弯板机设计理念,在一定程度上解决传统三辊弯板机不能在线测量和过弯矫正的问题,并通过理论计算、仿真验证、模型试验,验证该板材滚弯加工方法的可行性。但模型制作精度、扭矩模块压紧装置的设计等问题,导致试验验证过程中对铁丝直径、直线度等有一定要求,易出现打滑现象,对成形精度造成一定影响。

[1] 王旭,赵孝凤.四辊卷板机的设计与分析[J].冶金设备,2011(S1):20-22.

[2] 赵学,王吉龙,顾富生.一种美制大型三辊卷板机的结构与特点[J].锻压装备与制造技术, 2011,46(3):41-43.

[3] 邢伟荣.卷板机的现状与发展[J].锻压装备与制造技术, 2010,45(2):10-16.

[4] 许文奎,王丽娟,尹利斌.上辊万能式三辊弯板机[J].一重技术,2000(4):1-2.

[5] 孙敏,吴国军. 上辊万能式三辊弯板机的结构特点[J].一重技术,1998(1):13-15.

[6] 郭永平,李泽武.常用三辊卷板机结构形式及传动方式[J].锻压装备与制造技术, 2010,45(6):21-23.

NewMethodofPlateRollingBasedonTorsionModule

WU Siyi, CHU Shixin, HU Wenwei, HUANG Ziyu

(Transportation School, Wuhan University of Technology, Wuhan 430063, Hubei, China)

At present, the bending machine used in the plate rolling process is based on the principle of the three-point into a circle. By changing the relative position of the rollers, it is easy to cause over-bending. The precision is low while the remaining straight edge is too long at the same time. The efficiency is reduced by manual operation. Based on the working principle of the existing bending machine, the working principle of the reversal four-roll bending machine is applied instead of the traditional way, and the structural design is combined with the function. The virtual simulation is carried out by establishing the three-dimensional geometric model to verify the processing scheme. The solid model is established to verify the processing method.

reversal; plate rolling; automation; four-roll bending machine; over-bending correction

武汉理工大学国家级大学生创新创业训练计划资助项目(编号:20151049702002)

吴思翊(1995-),女,本科在读,研究方向为船舶与海洋工程

1000-3878(2017)06-0039-04

U662

A