高浓度甲醛和大豆蛋白增强低摩尔脲醛树脂研究

曹 明,吴志刚 ,杜官本 ,雷 洪 ,郭秀华 ,张本刚

(1.西南林业大学 云南省木材胶黏剂及胶合制品重点实验室,云南 昆明 650224;2.贵州大学 林学院,贵州 贵阳 550025)

高浓度甲醛和大豆蛋白增强低摩尔脲醛树脂研究

曹 明1,吴志刚2,杜官本1,雷 洪1,郭秀华1,张本刚1

(1.西南林业大学 云南省木材胶黏剂及胶合制品重点实验室,云南 昆明 650224;2.贵州大学 林学院,贵州 贵阳 550025)

以高浓度甲醛制备摩尔比1.1∶1的脲醛树脂(UF),以降解后的大豆蛋白(DS)为改性剂,并在UF“碱-酸-碱”制备工艺的三个阶段分别加入不同比例的DS进行改性,以增强脲醛树脂的胶合强度。研究结果表明:①相对于普通低摩尔脲醛树脂,高浓度甲醛制备的脲醛树脂固体含量和黏度显著提高,游离甲醛变化不大,但胶合强度提高64%。②高浓度甲醛和DS制备UF:在第一个阶段,加入5%或10%的DS制备的UF胶合强度进一步提高近7%,游离甲醛变化不大;在第二个阶段,加入DS制备的UF胶合强度很低且树脂稳定性差;在第三个阶段,加入DS制备的UF黏度显著提高,游离甲醛有所降低,仅加入量为10%时制备的UF胶合强度有所提高。③13C-NMR和FT-IR测试结果表明:在第二个阶段,加入DS制备的UF缩聚反应受阻碍,大量的小分子尿素游离,最终导致树脂较差的稳定性和胶合性能;在第三个阶段,加入的DS主要捕捉树脂未反应的游离甲醛,但最终树脂的交联度不高;在第一个阶段加入DS制备的UF醚键含量有所降低,二羟甲基和亚甲基桥键含量明显增加,树脂具有较高的交联度和缩聚度。④DMA分析表明:单纯高浓度甲醛制备的UF具有较高的初始胶合强度,但是热稳定性差。高浓度甲醛和DS在第一个阶段改性制备的UF具有较高的热机械性能和较好的热稳定性。

高浓度甲醛;大豆蛋白;低摩尔脲醛树脂;胶合性能;热机械性能

脲醛树脂胶黏剂(UF)是一种开发应用较早的热固性高分子合成树脂,广泛应用于木材工业中的刨花板、胶合板、中密度纤维板,占人造板用量的90%以上,是胶黏剂中用量最大的品种。脲醛树脂胶黏剂之所以能被大量使用,因为它具有制造工艺简单、原料价格低廉且易得、初黏度大、粘接强度高等优点。但是脲醛树脂胶黏剂也存在一些问题,如耐水性差、脆性大、耐老化性差、储存期短、游离甲醛含量高等缺点,严重影响脲醛树脂胶黏剂制品质量[1-5]。随着人们环保意识的提高,人们越来越注意到脲醛树脂胶黏剂在使用过程中会释放甲醛,污染空气,损害人们的健康。三聚氰胺改性脲醛树脂是一种最常用的方法,不仅可以提高耐水性,还能降低游离甲醛[6]。三聚氰胺-尿素-甲醛(MUF)树脂,被认为是最具应用前景的共缩聚树脂之一。但是,由于三聚氰胺成本较高,使MUF只能用在一些要求比较高的人造板上,MUF的推广应用受到限制[7]。

研究[8]表明,影响脲醛树脂游离甲醛含量的关键是合成脲醛树脂中尿素与甲醛物质的量比,一般情况下甲醛与尿素的摩尔比越小,游离甲醛含量越小。当脲醛树脂的F∶U摩尔比从2.0降至1.0时,脲醛树脂中的游离甲醛含量可以从2.6%降至0.1%以下;当摩尔比从1.6降至1.1时,生产的刨花板的甲醛释放量可以从1.0~1.2 mg/g降至0.10~0.15 mg/g[1,9];当摩尔比进一步降至1∶1.05~1.3并采用多阶段缩聚工艺,可使脲醛树脂中游离甲醛含量降至0.05%~0.1%[9]。但是,摩尔比降低到一定程度(MRc)时,脲醛树脂的性能变坏,并且游离甲醛含量和胶接产品的甲醛释放量的降低也变得不显著。关于MRc的大小,不同的研究工艺得出的结论也不相同,但基本是在1.3左右[1]。美国的一项专利[11]指出,脲醛树脂合成甲醛与尿素的摩尔比甚至可以降低到0.64,但要在合成阶段添加三聚氰胺才能满足使用要求。总之,一味的降低甲醛与尿素的摩尔比,会导致脲醛树脂交联度下降,初黏性降低,并且人造板力学性能变差,难以满足使用要求。

高浓度甲醛是指浓度在42%以上的甲醛。在物质量比相同的情况下,高浓度甲醛制备脲醛预缩液(UFC)合成的UF比传统的脱水UF固化反应活性高,固化时间短,游离甲醛含量低,板综合性能较好[12]。项目组研究发现,高浓度甲醛制备的脲醛树脂胶合强度有很大幅度的提高,但是体系的桥醚键比例相对较低,势必会影响制品的使用。本研究以高浓度甲醛制备低摩尔比脲醛树脂,并在“碱-酸-碱”制备工艺的三个阶段分别加入大豆蛋白降解液进行改性,以提高体系的桥醚键比例,增强脲醛树脂的胶合强度,降低游离甲醛释放,并对相关性能进行分析。

1 材料与方法

1.1 试验材料

大豆分离蛋白(简称SPI,蛋白质含量90%),山东谷神生物科技集团有限公司;普通甲醛,甲醛含量37%,国药集团化学试剂有限公司,分析纯;高浓度甲醛,甲醛含量50%,购自云南省新飞林人造板有限公司;橡胶木,西双版纳沧江木业有限公司,厚度10 mm,含水率在15%以下,密度大于 0.5 g·cm-3。

1.2 大豆蛋白降解及性能测试

常温条件下,向配有机械搅拌棒、温度计和冷凝管的圆底三口烧瓶中加入150 g质量分数为9%NaOH溶液,启动机械搅拌棒搅拌,升温90℃后,加入84 g分离大豆蛋白,反应3 h,冷却放料得到茶褐色透明大豆蛋白降解液(DS)。参照国标GB/T 14074-2006,测试降解液的黏度、pH值等性能。

1.3 大豆蛋白降解液改性高浓度甲醛脲醛树脂的制备

高浓度甲醛脲醛树脂(UF2)的制备:在常温条件下,加入50%的高溶度甲醛83.4 g,加入尿素34.8 g,调节pH值为8.0~8.5,加热、升温至90℃,加入尿素17.4 g,保温反应20 min,调节pH值为5~5.3,反应至要求现象,降温至60℃,调节pH值为7.5~8.0,加入尿素23.4 g,反应15 min,冷却、出料。按同样方法,相同摩尔比下,用普通甲醛制备脲醛树脂(UF1)。

DS和高浓度甲醛制备脲醛树脂:在UF2第一次加尿素的同时,加入一定比例的DS制备脲醛树脂(DS1/UF2);在UF2第二次加尿素的同时,加入一定比例的DS制备脲醛树脂(DS2/UF2);在UF2第三次加尿素的同时,加入一定比例的DS制备脲醛树脂(DS3/UF2)。

胶黏剂的黏度、固含量、pH值、游离甲醛含量、羟甲基含量测试方法参照国标GB/T 14074-2006中的规定进行测定。

1.4 胶合木制备及性能测试

参照 HG/T2727—95 标准中测定的方法,选取含水率在 15% 以下、密度大于 0.5 g·cm-3的西双版纳橡胶木边材作为试样材料,每个试样由两个试片组成。热压时,24 个试件同时放入压机进行热压。试件胶合示意如图 1 所示,试件由两个规格为30 mm×25 mm×10 mm的实木在顺纹纹理方向胶合而成,胶合面积为25 mm×25 mm。

图1 试件胶合示意Fig. 1 Bonding test picture of samples

胶合木制备工艺参数:试片规格规格,30 mm×25 mm×10 mm;涂胶量,200 g/m2(双面),手工涂胶;胶合面积,25mm×25 mm。胶合木热压工艺参数:热压温度,140℃;热压时间,8 min;单位压力,2.0 MPa。

1.5 性能测试与表征

1.5.1 核磁共振(13C-NMR)分析

仪器型号:BrukerAvance高分辨超导超频核磁共振仪。

样品处理:用氘代二甲基亚砜(DMSO-d6)作为溶剂,样品与溶剂各取300 μL注入核磁管中溶解摇匀。

测定参数:脉冲序列zgig,内标为DMSO-d6,累加次数500~800次,测量谱宽39 062.5 Hz。

1.5.2 红外光谱(FT-IR)分析

仪器:美国瓦里安傅立叶变换红外光谱仪Varian 1000;

测试条件:KBr压片法,扫描范围400~4 000 cm-1;

扫描次数:32次。

1.5.3 动态热机械性能(DMA)分析

测试仪器:NETZSCH DMA-242;

分析软件:NETZSCH Proteus;

测试条件:试验采用三点弯曲模式,升温速率5 K/min,温度范围40~300℃,频率范围50 Hz,动态力为1.5 N;

试件规格:50 mm×10 mm×3 mm,杨木片,涂胶量0.125 g。

2 结果与分析

2.1 高浓度甲醛对脲醛树脂性能的影响

表1是摩尔比F/U为1.1∶1时,普通甲醛制备的脲醛树脂(UF1)和高浓度甲醛制备的脲醛树脂(UF2)的基本性能。

由表1可知,在低摩尔比1.1∶1时,以普通甲醛制备脲醛树脂,树脂的游离甲醛含量很低,胶合强度也不高,这与传统理论的结果是一致的[8]。在低摩尔比1.1∶1时,以高浓度甲醛制备脲醛树脂,树脂的游离甲醛含量没有变化,但是胶合性能却显著提高,增幅为64%。其次,以高浓度甲醛较普通甲醛制备的脲醛树脂,树脂的黏度和固体含量也明显提高。根据化学平衡原理,甲醛浓度的升高可以促使反应的正向进行,最终体系缩聚度和交联度提高,树脂的黏度、固体含量和强度也随之提高。

表1 2种脲醛树脂的性能Table 1 Performance of UF1 and UF2 resin

2.2 大豆蛋白降解液对脲醛树脂胶合性能的影响

以高浓度甲醛制备低摩尔脲醛树脂,并在“碱—酸—碱”制备工艺的三个阶段分别加入大豆蛋白降解液进行改性后树脂的性能见表2。

“碱—酸—碱”工艺是脲醛树脂经典的制备工艺,第一个阶段进行加成(羟甲基化)反应,生成一羟、二羟和三羟甲基脲,第二阶段是在酸性介质中,羟甲基化合物分子之间脱水缩合,生成水溶性树脂。

由表2可知:①在树脂合成的酸性阶段加入大豆蛋白降解液,最终合成的树脂极其不稳定,并且胶合强度很低。这是因为,在树脂合成的酸性阶段加入大豆蛋白降解液,影响缩聚反应的进行,最终树脂聚合度低,胶合强度不高,体系也不稳定。②树脂合成的第一个碱性阶段加入大豆蛋白降解液,树脂的黏度随着大豆蛋白降解液加入量的增加而减小。加入5%或10%的大豆蛋白降解液时,树脂的游离甲醛基本一样且相对于UF2基本没有变化,树脂的胶合性能也基本一样,但在UF2基础上进一步提高了近7%。加入20%的大豆蛋白降解液时,树脂的游离甲醛反而升高,胶合性能反而降低。③树脂合成的最后一个碱性阶段加大豆蛋白降解液,对脲醛树脂表观影响最大的就是黏度,黏度增加的非常明显,过高的黏度还可能会带来后期使用操作上的不便。当加入10%的大豆蛋白降解液时,树脂的胶合强度提高8.2%。但值得注意的是,在这个阶段加入大豆蛋白降解液,树脂的游离甲醛在UF2的基础上有一定幅度的降低,并且大豆蛋白降解液加入量为10%时,游离甲醛含量低,胶合强度也最高。根据化学平衡原理,一般认为,尿素分批投料可以降低游离甲醛含量,尤其最后一批尿素的加入有利于捕捉树脂中未反应的甲醛[13]。所以,大豆蛋白降解液在最后一个阶段的加入,主要也是吸收体系游离的甲醛,对树脂交联共聚贡献不是很大。

表2 大豆蛋白降解液加量对改性UF2树脂的性能影响†Table 2 Effects of amount of soy protein on performance of UF2 resin

2.3 13C-NMR分析

经典理论[14]认为碱性条件下的缩聚反应只生成亚甲基醚键而不生成亚甲基桥键,碱性阶段主要发生尿素与甲醛的加成反应,即羟甲基化反应,同时羟甲基产物间发生一定程度的缩聚反应,生成小分子量的初聚物[15],并且这些初聚物中尿素之间基本以亚甲基醚键连接。羟甲基是树脂分子链增加、交联反应的基础和前提,最终树脂产品中羟甲基含量的多少可以反映树脂缩聚程度的大小。羟甲基含量越高,代表加成反应进行的比较彻底和完全,而亚甲基桥键和亚甲基醚键是通过反应过程消耗羟甲基后转化而来的。所以,亚甲基桥键和醚键所占比例越高,树脂缩聚程度越深。二羟甲基反映的是树脂的交联度,二羟甲基含量越高,树脂的交联度越高,同时,树脂中残留的游离甲醛含量亦低[16]。

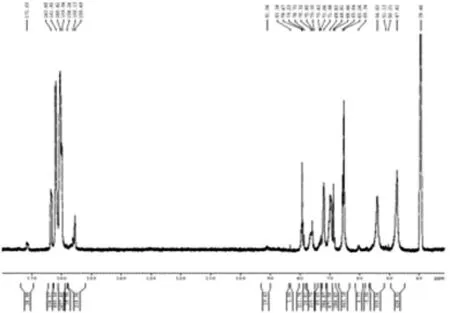

根据前面的结果,选取普通脲醛树脂UF1、高浓度甲醛制备的脲醛树脂UF2、10%大豆蛋白降解液三个不同阶段制备的脲醛树脂(DS1/UF2、DS2/UF2、DS3/UF2)进行核磁碳谱测试。脲醛树脂13C-NMR谱图分别见图2~图6。脲醛树脂的羟甲基主要有64×10-6~66×10-6羟甲基Ⅰ和71×10-6~72×10-6羟甲基Ⅱ,化学位移分别为47×10-6、54×10-6、60×10-6的 3种类型桥键,化学位移 69×10-6、75×10-6、79×10-6分别为 3种类型亚甲基醚键,化学位移154×10-6~158×10-6为Uron环。以83×10-6处甲二醇为基准峰,对所有吸收峰进行积分,然后对所有亚甲基碳积分面积求和(50×10-6甲醇以及56×10-6甲氧醚除外),计算各类型化学键积分值与总亚甲基碳积分值的比值为各类型亚甲基碳百分含量[17],各样品峰归属和定量分析结果见表3。

图2 UF113C-NMR谱图Fig.2 13C-NMR spectrum of sample UF1 resin

图3 UF213C-NMR谱图Fig.3 13C-NMR spectrum of sample UF2 resin

图4 DS1/UF213C-NMR谱图Fig.4 13C-NMR spectrum of sample DS1/UF2 resin

图5 DS2/UF213C-NMR谱图Fig.5 13C-NMR spectrum of sample DS2/UF2 resin

图6 DS3/UF213C-NMR谱图Fig.6 13C-NMR spectrum of sample DS3/UF2 resin

由表3可知,UF1和UF2桥键含量分别为40.37%和21.05%,亚甲基醚键含量分别为9.06%和31.28%。高浓度甲醛增加脲醛树脂醚键从而降低桥键的生成,这与郭晓申[17]得出的理论相符合。UF1和UF2-NH-CH2OH含量基本持平,-N(-CH2OH)-CH2OH含量分别为5.31%和7.4%。高浓度甲醛对脲醛树脂交联度有影响,甲醛浓度的增加,反应速率提高,树脂缩聚度和分支度增加,二羟甲基含量相对提高,最终树脂具有较高的缩聚度和交联度,这可能是高浓度甲醛制备的脲醛树脂胶合强度变高的原因。此外,高浓度甲醛制备脲醛树脂易生成Uron环结构,无疑可以降低树脂的甲醛释放量。

表3 脲醛树脂13C-NMR定量分析结果Table 3 Percentage values for various structure methylenic carbons of UF resin samples by 13C-NMR

高浓度甲醛制备的脲醛树脂含有大量的醚键,势必对树脂使用过程中性能产生影响,所以在UF2“碱—酸—碱”制备工艺的三个阶段分别加入大豆蛋白降解液进行改性。由表3可知,在脲醛树脂DS2/UF2中,游离尿素增加了400%,结合前面的强度数据,脲醛树脂制备的酸性阶段加入大豆蛋白降解液阻碍缩聚反应,使大量的小分子尿素游离在体系中,最终导致树脂的稳定性差和胶合强度不高。相对于UF2,DS1/UF2桥键提高62%,醚键变化不大,一羟甲基减少48%,二羟甲基增加55%,Uron环结构增加32%。相对于UF2,DS3/UF2桥键提高67%,醚键变化不大,一羟甲基减少15%,二羟甲基减少76%,Uron环结构增加68%;

由此说明,在脲醛树脂制备的第一个碱性阶段加入大豆蛋白降解液,二羟甲基、桥键、Uron环含量明显增加,缩聚度和交联度提高使树脂的胶合强度进一步提高。在脲醛树脂制备的第三个阶段加入大豆蛋白降解液,树脂的桥键、Uron环含量增加,但是二羟甲基含量减小,树脂的交联度降低,在一定程度上影响树脂的胶合强度。因此,综合前面的物理性能数据和核磁碳谱分析结果,在脲醛树脂制备的第一个碱性阶段加入大豆蛋白降解液,树脂的综合性能较优。

2.4 FT-IR分析

脲醛树脂红外光谱峰归属参考相关文献[18],在3 300~3 500 cm-1为-OH和-NH伸缩振动峰,1 530~1 600 cm-1和1 600~1 630 cm-1分别为-CO-NH-和-NH-CO-NH-(酰胺带Ⅰ和Ⅱ)吸收峰,羟甲基和醚键在1000~1 110 cm-1为宽强吸收峰(1 010 cm-1为-CH2OH,1 050 cm-1为-CH2-O-CH2-),此外,840 cm-1附近为亚甲基醚键,780~800 cm-1为Uron环的骨架振动。

大豆蛋白中主要含有 —NH2、—OH、—COOH等活性基团。波长在1 250~1 700 cm-1为大豆蛋白红外光谱特征吸收峰谱带。图6中DS具有大豆蛋白的特征吸收峰,1 600~1 700 cm-1是酰胺Ⅰ区,属于酰胺键上的C=O伸缩峰;1 500~1 600 cm-1是酰胺Ⅱ区,为酰胺键上N—H 弯曲振动峰或C—N 伸缩振动峰;1 390 cm-1是COO-的特征峰,1 055 cm-1为伯醇吸收带[19-20]。

UF2比UF1在1 000~1 110 cm-1羟甲基和醚键吸收峰谱带加强,这是由于甲醛浓度的提高,反应速率加快,参与反应的甲醛增加,生成醚键和羟甲基化效率提高。此外,UF2在786 cm-1左右出现一个中强吸收峰,这是Uron环的骨架振动,与13C-NMR测试UF2树脂中Uron环比列提高这一结果相印证,同时也表明脲醛树脂引入高浓度甲醛易生成Uron环结构。

DS1/UF2在1 530~1 600 cm-1和1 600~1 630 cm-1酰胺特征峰吸收谱带加强,3 300~3 500 cm-1的峰谱带变尖是典型的缔合-OH伸缩振动以及N-H键的伸缩振动叠加的结果,表明蛋白质基团大量增加[21]。由此推断,蛋白质的游离氨基、羧基与UF2发生了交联反应。同时,UF2和DS1/UF2在786 cm-1左右也能看见比较明显的Uron环的骨架振动峰。

图7 胶黏剂红外谱图Fig.7 FT-IR results of adhesives

2.5 DMA分析

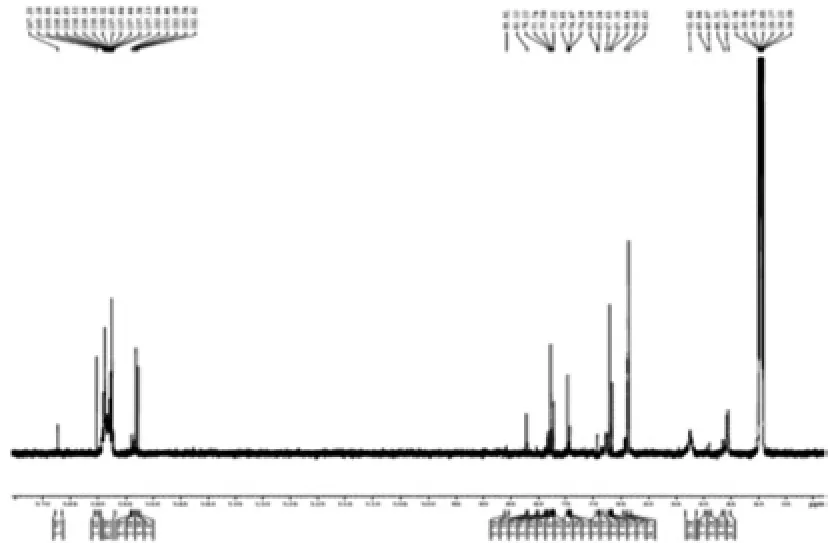

根据前面树脂物理力学性能和碳谱分析结果,选取普通脲醛树脂(UF1)、高浓度甲醛制备的脲醛树脂(UF2)和10%大豆蛋白降解液在第一个阶段改性的脲醛树脂(DS1/UF2)分别加入1.5%固化剂氯化铵测试动态热机械性能。测试结果如图8所示。

图8 胶黏剂DMA曲线Fig.8 DMAcurves of UF resins

随着温度的上升,树脂的流动性逐渐增加,弹性模量会有一定程度的下降,之后,树脂才开始发生固化反应。DMA分析方法可以模拟人造板的热压过程,反映树脂的固化过程[18]。

从图8中DMA图谱主要可以得到树脂固化过程的以下信息:

①固化反应起始温度

图8中模量开始增加的拐点两边做切线,切线交点所对应的温度,作为判别固化反应的起始温度。从图可以看出固化反应起始温度:UF2<UF1<DS1/UF2。当树脂具有一定的缩聚度时,树脂羟甲基含量越多,反应活性点也越多,起始反应所需要的活化能越低,即固化反应起始温度越低。13C-NMR测试结果表明,UF2羟甲基含量最高,DS1/UF2羟甲基含量最少,所以UF2固化起始温度最低,DS1/UF2固化起始温度最高。

②树脂的机械性能和热稳定性

温度达到固化反应起始温度后,树脂开始固化,随着固化交联程度的加深,分子链的不断增长,储能模量迅速增加,在某个特定的温度条件下短时间内获得较高的弹性模量。13C-NMR测试结果表明,脲醛树脂UF1、UF2和DS1/UF2的桥键醚含量总和分别为49.43%、52.33%和66.84%,桥键醚含量越高,初始强度越高,因此,UF2能达到的最高模量值最高,UF1能达到的最高模量值最低。

UF2从115℃开始大幅度丧失机械性能,之后,机械性能不稳定且呈梯度式丧失,随着温度的升高,醚键重排使模量有一定幅度增加,温度在220℃开始急速丧失绝大部分机械能。DS1/UF2从130℃开始丧失机械能,但降低幅度小于UF2,之后,随着温度的上升,同样醚键重排使模量增加接近初始水平,并且这段时间的机械性能,最后在210℃开始急速丧失绝大部分机械能。UF1从110℃左右开始丧失机械能,降低幅度最小,之后,在整个升温过程中,机械性能很稳定,在220℃左右开始急速丧失绝大部分机械能。13C-NMR测试结果表明,脲醛树脂UF1、UF2和DS1/UF2的键醚含量分别为9.06%、31.28%和32.88%,桥键含量分别为40.37%、21.05%和33.96%。UF1醚键含量较低,在达到最高模量后,随着温度的上升,醚键断裂重排,模量会有小幅度的变化,之后模量非常稳定。但是UF1,缩聚度不大,总体模量不高。UF2醚键含量很高,桥键含量最低,随着温度的上升,醚键断裂重排,低含量的桥键不足以抵消醚键断裂带来的不稳定性,所以UF2在DMA图上模量表现的极其不稳定。DS1/UF2含有较高的醚键,但DS1/UF2桥键含量、交联度和缩聚度也很高,可以部分抵消醚键断裂带来的不稳定性。

由此说明,以高浓度甲醛制备的脲醛树脂具有很高的初始强度,但热稳定性差。以高浓度甲醛和大豆蛋白降解液在第一个碱性阶段改性制备的脲醛树脂具有较高的热机械性能和较好的热稳定性。

3 结 论

以高浓度甲醛制备摩尔比1.1∶1的脲醛树脂(UF),以降解后的大豆蛋白(DS)为改性剂,并在UF“碱—酸—碱”制备工艺的三个阶段分别加入不同比例的DS进行改性,以增强脲醛树脂的胶合强度。研究结果表明:①相对于普通低摩尔脲醛树脂,高浓度甲醛制备的脲醛树脂游离甲醛变化不大,但胶合强度提高64%。②高浓度甲醛和DS制备UF:在第一个阶段,加入5%或10%的DS制备的UF胶合强度进一步提高近7%,游离甲醛变化不大;在第二个阶段,加入DS制备的UF胶合强度很低且树脂稳定性差;在第三个阶段,加入DS制备的UF黏度显著提高,游离甲醛有所降低,仅加入量为10%时DS制备的UF胶合强度有所提高。③13C-NMRF和T-IR测试结果表明,在第二个阶段,加入DS制备的UF缩聚反应受阻碍,大量的小分子尿素游离,最终导致树脂较差的稳定性和胶合性能;在第三个阶段,加入的DS主要捕捉树脂未反应的游离甲醛,但最终树脂的交联度不高;在第一个阶段加入DS制备的UF醚键含量有所降低,二羟甲基和亚甲基桥键含量明显增加,树脂具有较高的交联度和缩聚度。④DMA分析表明,单纯高浓度甲醛制备的UF具有较高的初始胶合强度,但是热稳定性差。高浓度甲醛和DS在第一个阶段改性制备的UF具有较高的热机械性能和较好的热稳定性。

[1] 周文瑞,李建章,李文军,等. 脲醛树脂胶黏剂及制品低毒化研究进展[J].中国胶黏剂, 2002, 13(1):54-58.

[2] 蔡祖善.浅谈人造板用胶粘剂生产现状和趋势[J].林产工业,1995, 22(3):1-3.

[3] 杨武珍.脲醛树脂释放游离甲醛的公害与对策[J].林产工业,1989(6):40-42.

[4] 费广泰.我国合成胶粘剂工业的发展[J].中国胶粘剂,2000,9(4):39-43.

[5] 侯瑞光,李贤军,刘 元,等. 低分子量脲醛树脂浸渍速生杨木工艺初步研究[J].中南林业科技大学学报,2015,35(1):122-125.

[6] 王 辉,杜官本,骆建林.三聚氰胺改住脲醛树脂结构及性能研究[J].中南林业科技大学学报,2013,33(1):90-93.

[7] 杜昌镇,顾继友.三聚氰胺改性脲醛树脂胶黏剂研究进展[J].粘接,2001,22(5):29-32.

[8] 顾丽莉,朱利平,罗 云.脲醛树脂胶粘剂13 C核磁共振分析[J].中国胶粘剂,2005,14(9):23-25.

[9] 夏至远.木材工业实用大全·胶粘剂卷[M].北京:中国林业出版社,1996.

[10] 关长参.木材胶粘剂[M].北京:科学出版社,1994:43.

[11] Breyer R A, Hollis S G, Jural Deceased J J,et al. Low mole ratio melamine-urea-formaldehyde resin[P].USP 5,681,917,1997.

[12] 李建章,沈 丹,雷得定. 高浓度甲醛与UFC——人造板工业用脲醛树脂原料的发展方向[J]. 林产工业,2007(1):48-51.

[13] 金立维,陈日清,王春鹏,等. 木材工业用脲醛树脂的研究进展[J]. 林产化学与工业,2006,26(2) :122-126.

[14] Despres A, Pizzi A, Pasch H,et al. Comparative13C-NMR and matrix-assisted laser desorption/ionization timeof- flight analyses of species variation and structure maintenance during melamineurea-formaldehyde resin preparation[J].Journal of Applied Polymer Science, 2007,106(2):1106-1128.

[15] Dunky M. Urea-formaldehyde(UF)adhesive resins for wood[J].International Journal of Adhesion and Adhesives, 1998,18(2):95-107.

[16] 王 辉. MUF共缩聚树脂的合成、结构及性能研究[D].南京:南京林业大学,2013.

[17] 郭晓申,王 辉,杜官本,等. 碱性反应阶段摩尔比对脲醛树脂最终结构影响的13C-NMR研究[J]. 中国胶黏剂,2014,26(2):122-126.

[18] 杜官本,华毓坤.脲醛树脂结构研究进展[J].林业科学,1999,35(4): 86-92.

[19] Wu Z, Lei H, Du G. Disruption of soy-based adhesive treated by Ca(OH)2and NaOH[J]. J. Adhes. Sci. Technol., 2013,3:1-7.

[20] Lei H,Wu Z, Du G. cross-linked soy-based wood adhesives for plywood[J].Iternational Journal of Adhesion & Adhesives, 2014,50: 199-203.

[21] 孙恩惠,黄红英,武国峰,等. 大豆蛋白改性脲醛树脂胶的合成及降解性研究[J].南京林业大学学报, 2014, 24(1):97-101.

Low mole ratio UF resin enhanced by high concentration formaldehyde and soy-protein

CAO Ming1, WU Zhigang2, DU Guanben1, LEI Hong1, GUO Xiuhua1, ZHANG Bengang1

(1. Wood Adhesives and Glued Products Key Laboratory of Yunnan Province, Southwest Forestry University, Kunming 650224,Yunnan, China; 2. College of Forestry, Guizhou University, Guiyang 550025, Guizhou, China)

Low mole ratio F/U(1.1∶1) urea-formaldehyde(UF) resin was prepared with high concentration formaldehyde(UF2).Hydrolyzed soy protein (DS) was charged into three preparation stages of “alkali-acid-alkali” of UF2resin, respectively. The structure characteristics and thermal mechanical properties of resins were studied by13C-NMR, FT-IR and DMA. The results indicated that:①Compared with common resin UF1, UF2resin had signi ficantly high viscosity and solid content, bonding strength of UF2resinincreasing by 64%, and free formaldehyde content had no change. ②UF resin prepared with high concentrationformaldehyde and soy-Protein: A: At the first alkali preparation stage, adding 5% or 10% hydrolyzed soy protein into UF2, bonding strength of this UF resin increased by 7% further, and free formaldehyde content had no change. B: At the acid preparation stage, adding hydrolyzed soy protein, the UF resin had poor stability and low bonding strength. C:At the last alkali preparation stage, adding hydrolyzed soy protein into UF2(DS1/UF2)free formaldehyde decreased in some degree, and bonding strength improved only adding 10% hydrolyzed soy protein.③13C-NMR,FT-IR and DMA results showed that hydroxymethyl (mainly dihydroxy methyl), content of methylene ether bond and Uron ring increased obviously reduced to high initial strength, low thermal stability and free formaldehyde of UF2resin. DS1/UF2resin had high content of dihydroxy methyl, methylene bridge bonds, high degree of polycondensation and crosslinking, offset instability produced by methylene ether bond fracture and rearrangement. Finally, S1/UF2resin had good thermal mechanical properties and thermostability.

high concentration formaldehyde; soy-protein; low mole ratio UF resin; bonding performance; thermal mechanical properties

S789;TQ35

A

1673-923X(2017)01-0105-07

10.14067/j.cnki.1673-923x.2017.01.018

2015-10-17

“十二五”国家科技支撑计划项目(2015BAD14B03);国家自然科学基金地区基金(31660176);云南省应用基础研究重点项目(2013FA038)

曹 明,博士研究生 通讯作者:吴志刚,副教授,博士;E-mail:wzhigang9@163.com

曹 明,吴志刚,杜官本,等.高浓度甲醛和大豆蛋白增强低摩尔脲醛树脂研究[J].中南林业科技大学学报,2017, 37(1):105-111, 117.

[本文编校:谢荣秀]