变速定量泵加负荷传感阀液压系统的建模与性能仿真分析

牛会敏, 胡勇, 白直真

(过程装备与控制四川省高校重点实验室, 四川自贡643000)

变速定量泵加负荷传感阀液压系统的建模与性能仿真分析

牛会敏, 胡勇, 白直真

(过程装备与控制四川省高校重点实验室, 四川自贡643000)

对变速定量泵加负荷传感阀液压系统的建模与性能仿真分析,应用“变频器+电机+定量泵+ LS(负荷传感阀)技术”的液压试验装置;介绍了试验装置的结构与原理;在AMESim软件中,建立泵控油缸位移调节仿真模型,进行了系统负荷传感压力闭环流量调节控制、泵控油缸闭环位移调节控制。通过仿真分析得出:在多执行器实验装置中“变频器+电机+定量泵+ LS”系统的输出功率随着负载的变化而变化;定量泵流量随着负载的减小而减小,实现节能的目的;该液压试验装置具有油缸位移闭环PID控制功能、实现定量分析研究液压系统动态特性的目的。

变速定量泵;AMESim建模仿真;闭环控制;流量与位移调节

引言

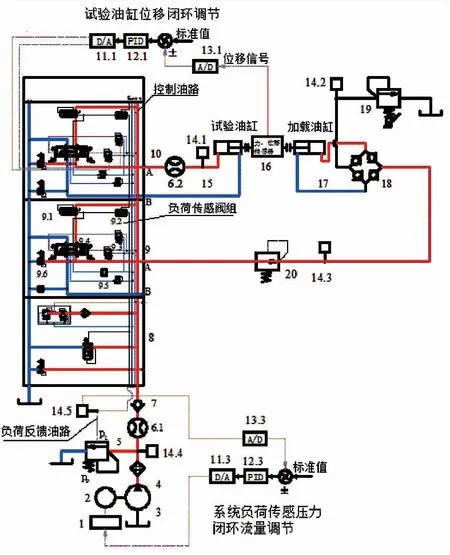

常见的液压试验装置或液压传动装置其流量控制技术有以下几种形式:(1)阀控(节流调速)流量控制技术。定量泵与各种控制阀配合进行调速控制,其特点是响应快,可进行微小流量调节,但能量损失大,效率低,多用于小功率场合[1];(2)泵控(容积调速)流量控制技术。由各种变量泵与相关变量控制阀配合进行调速控制,其特点是能量损失小,效率高,并能实现多种功能的复合控制,如恒压、恒流、恒功率等,但响应速度较慢[2-4];(3)变转速控制技术。采用交流电动机变频调速控制,通过改变电动机的转速,来改变定量泵的输出流量,其基本特点是既有泵控流量控制技术节能的特点,又接近阀控流量控制技术的快速性[3-6]。本研究的液压试验装置采用“变频器+交流电机+定量泵+负荷传感阀”液压控制系统(变频调速定量泵LS液压系统)控制多个执行器。该装置由变转速流量自动控制系统,负荷传感液压试验与液压加载系统、液压闭环控制系统等部分组成如图1所示。为了研究该液压试验装置在不同控制参量时具有的性能特点和控制方法,通过推导变频器及电机的数学模型,根据数学模型在AMESim中构建变频器及电机的仿真模型,并与负荷传感液压系统回路仿真模型相结合,在AMESim中建立变位移调速+负荷传感液压控制系统的仿真模型,并对系统的闭环PID特性进行了仿真分析,通过仿真分析,观察系统的性能及控制方法。

1 液压试验装置与变频调速定量泵LS液压系统控制原理

1.1 液压试验装置简介

液压试验装置采用变频调速定量泵LS液压控制技术,由LS阀片组取代传统的液压控制元件,系统主要由试验油路与加载油路组成,一套定量泵供油,具有系统结构简化、节能效果显著特点。其试验油路由定量泵3、定差溢流阀5、控制油源阀8、负荷传感控制阀片10、流量传感器6.2、试验马达15等组成;加载油路由定量泵3、负荷传感控制阀片9、桥式阀组18、加载油缸17、电比例溢流阀19等组成。试验与加载油路均设置补油油路,防止制动时加载油缸因缺油而出现冲击、抖动现象,原理如图1所示。

图1液压试验装置与变频调速定量泵LS液压系统 控制原理

(1) 试验油路的传动:改变变频器1的控制电压,可以改变变频器的输出频率,从而改变电机2的转速,电机带动定量泵3转动使其输出一定量的液压油,压力油经过滤器4、流量传感器6、单向阀7、负荷传感阀组(阀组中,阀片8为控制油源阀、阀片9为加载油路控制阀、阀片10为试验油路控制阀;阀片中9.1压力补偿阀、9.2梭阀、9.3电磁换向阀、9.4换向主伐)经阀片10驱动试验油缸15转动,输出的机械能由位移传感器16检测出;位移传感器16将试验油缸15和加载油缸17连接在一起。

(2) 加载油路的传动:定量泵3输出的液压油经阀片9驱动加载油缸15,调节电比例溢流阀19可以改变加载的大小。

1.2 系统负荷传感压力闭环流量调节

系统负荷传感压力闭环流量调节原理如图1所示,当泵3的输出流量大于系统的工作流量时,系统压力将升高;反之系统压力低于设定压力。梭阀9.2将负载的最高压力传递给定量泵出口的定差溢流阀5,同时压力传感器14.5测得的最高压力信号与给定的目标压力值进行比较,将偏差值信号作为输入控制信号输给 PID 控制器12.2,计算出对应信号的电信号值,输给变频器1来控制电机2转速,通过控制电机转速的方式实现对加载油路闭环流量调节。若实测压力值低于目标值,则两者差值作为输入信号给 PID 控制器12.2,输出为转速控制电压信号给变频器1,使电机2升速,系统流量增大,压力上升;若实测压力值高于目标值,则电机降速,系统流量减小,压力下降。

1.3 阀控油缸闭环位移调节

阀控油缸闭环位移调节原理如图1所示:位移传感器16测得的位移值大小,将油缸实际位移作为反馈信号,将油缸的目标位移和实际位移都转化为电压信号后进行比较,得到的偏差信号送入PID控制器进行处理,再作为比例方向阀的输入信号,实现系统的闭环控制。

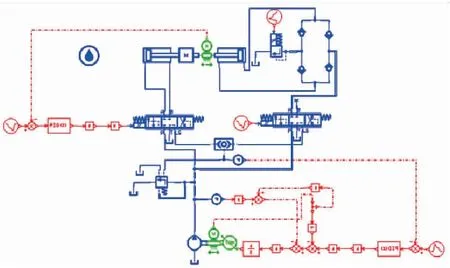

2 负荷传感系统压力闭环流量调节仿真模型建立

根据液压系统原理图1,用AMESim软件对液压部分进行建模,变频器及电机的仿真模型是根据电机与泵、变频器间的数学关系进行搭建[7-13],实现油缸位移的闭环PID控制,所得液压系统的仿真模型如图2所示。

图2液压系统仿真模型图

3 仿真结果分析

3.1 仿真参数设置

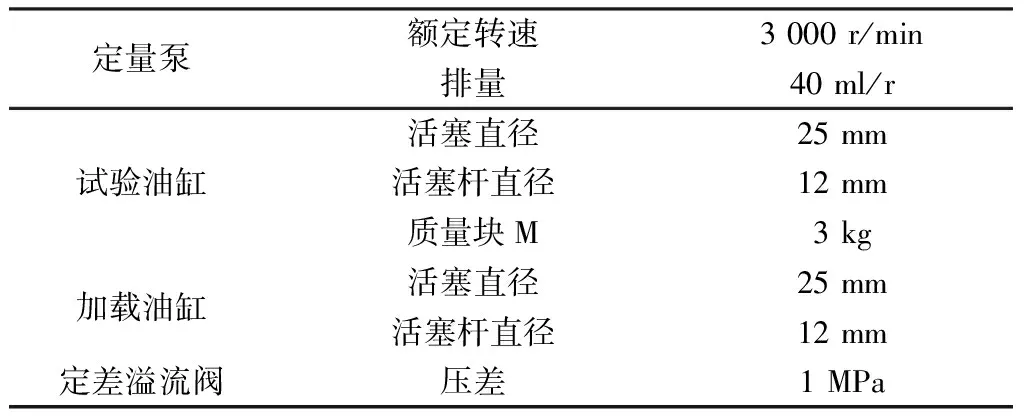

(1) 模型元件的仿真参数设置

进入AMESim参数设置界面,按液压元件的选型参数及相关计算参数设置模型元件的仿真参数[14-15],其中主要的仿真参数见表1。

表1主要元件参数设置

(2) 试验参数设置

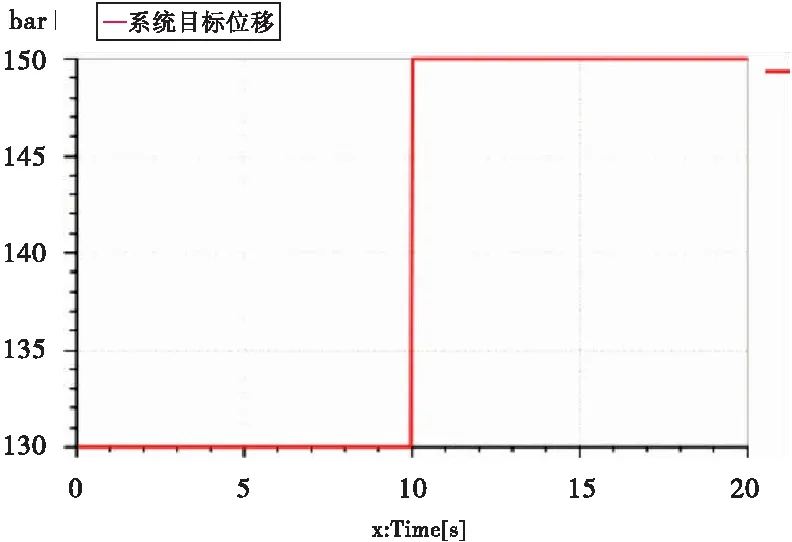

电比例溢流阀的加载曲线为幅值是10的直线,设置试验油缸目标位移如图3所示,设置系统压力如图4所示,设置完以上各参数,进行仿真分析。

图3试验油缸目标位移

图4系统目标压力

3.2 仿真结果分析

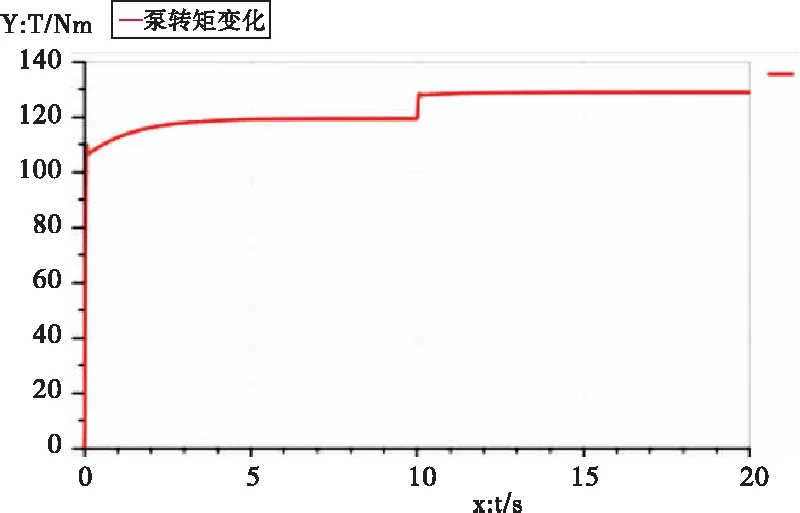

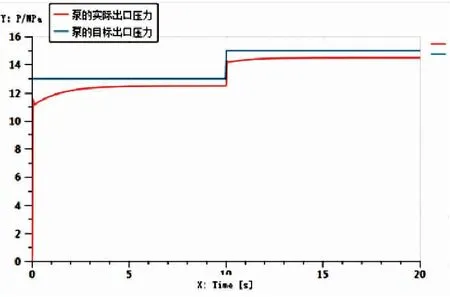

泵转矩变化曲线如图5所示,仿真时间0~0.2 s左右,泵转矩由0变为110 Nm左右,又降为108 Nm;0.2 s~3 s,泵转矩缓慢增加至120 Nm;3 s~10 s,泵转矩基本保持在120 Nm左右;10 s~20 s,由于系统目标压力突然增大,泵转矩由120 Nm增大值130 Nm左右,并保持稳定。泵转速变化曲线如图6所示,其变化趋势与泵转矩变化趋势相同。泵出口压力变化曲线如图7所示,其变化趋势与泵转速变化趋势相同,且泵实际出口压力变化与泵目标出口压力变化基本相同。

泵的输出流量变化曲线如图8所示,仿真刚开始时,泵的流量由0突变为740 mL/min,然后又降为200 mL/min左右,经1 s左右,泵的流量稳定在50 mL/min左右;10 s时,由于试验油缸的目标位移及系统目标压力突变,泵的流量也突变为160 mL/min左右,然后经1 s左右泵的流量下降到80 mL/min左右;11 s~20 s,泵的流量稳定在80 mL/min左右。由仿真分析可知,马达转速及系统压力变化时,定量泵的输出流量也发生了相应的变化,变频器与定量泵结合能够实现变量。

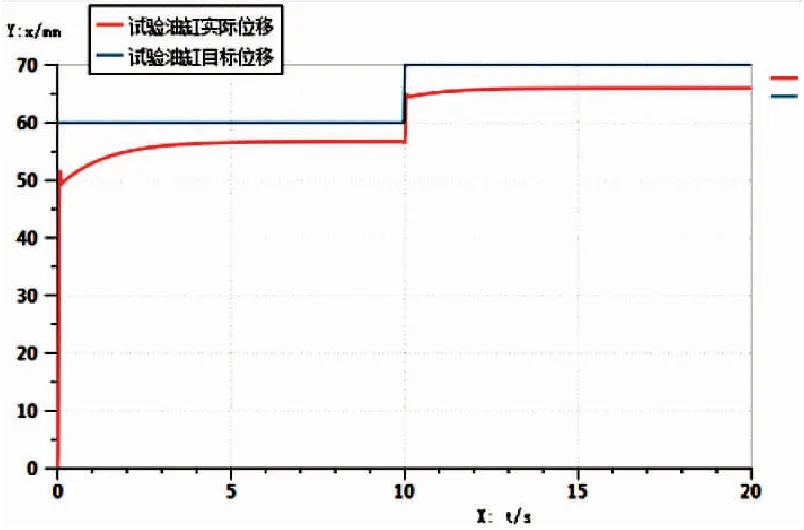

试验油缸位移变化曲线如图9所示,仿真时间的0 s~0.2 s左右,油缸的实际位移由0突变为52 mm左右;0.2 s~3 s,试验油缸的实际位移缓慢增大至56 mm左右,3 s~10 s,由于油缸的目标位移不变,所以试验油缸的位移也保持在56 mm左右不变;10 s~20 s,由于试验油缸的目标位移突变为70 mm,油缸的实际位移也突变为66 mm左右,并保持到最后。油缸的实际位移曲线与目标加载曲线变化基本一致,但油缸的实际位移稍小于目标位移。

图5泵转矩变化曲线图

图6泵转速变化曲线图

图7泵出口压力变化曲线图

图8泵输出流量变化曲线

图9试验油缸位移变化曲线图

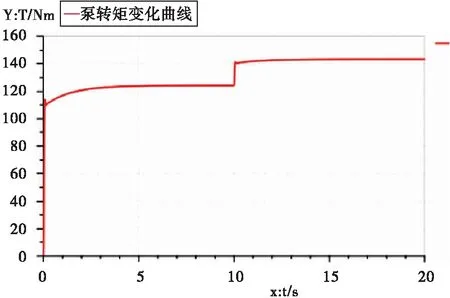

改变电比例溢流阀的控制信号,使负载增大,所得各参数的变化曲线如图10~图14。由图10~图13与图5~图8对应参数相对比,发现定量泵的各参数的变化趋势不变,但定量泵的转速和出口压力均减小,转矩增大,定量泵的输出流量也减小,由于泵的输出功率与转速的立方成正比,所以定量泵的输出功率是随着负载的变化而变化的。图14与图9相比较,当负载增大时,油缸的位移有所减小。

图10泵转矩变化曲线图

图11泵转速变化曲线图

图12泵出口压力变化曲线图

图13泵输出流量变化曲

图14油缸位移变化曲线

4 结束语

“变频器+定量泵+负荷传感阀”液压变频调速系统,泵的输出流量随着负载的减小而减小,“变频器+定量泵”能够实现变量泵的功能,负载减小时,泵的转速、输出流量随之减小,减小溢流阀的溢流,达到节能节能的目的;在多执行器实验装置中“变频器+电机+定量泵+ LS”系统的输出功率随着负载的变化而变化;该液压试验装置具有油缸位移闭环PID控制功能、实现定量分析研究液压系统动态特性的目的。

[1] 朱刘英.基于AMESim变转速泵控马达系统调速特性分析[D].淮南:安徽理工大学,2010.

[2] 彭天好,朱刘英,胡佑兰.基于AMESim的泵控马达变转速系统仿真分析[J].液压与气动,2010(9):33-35.

[3] 王野.液压变频系统压力特性研究[D].大连:大连理工大学,2015.

[4] 李昊,尹欣.定量泵LS与变量泵LS液压系统仿真研究[J].装备制造技术,2015(4):196-198.

[5] 刘军.基于负荷敏感理论的注塑机节能系统研究[D].淄博:山东理工大学,2012.

[6] 李德新.挖掘机LS系统机液联合仿真及抗饱和技术研究[D].秦皇岛:燕山大学,2015.

[7] 吴正明,史青录,白鹏伟,等.基于AMESim负载敏感系统的仿真分析[J].工程机械,2013,44(1):38-41.

[8] 陈威.坑道钻机变频调速液压系统研究[D].大连:大连理工大学,2014.

[9] 王永玲,赵秋霞,姚平喜.采用变频调速的砌块成型机液压系统节能分析[J].液压与气动,2015(3):40-43.

[10] 张利平.液压控制系统设计与使用[M].北京:化学工业出版社,2013.

[11] 王吉龙.基于变频技术的液压调速系统控制方案的仿真研究[D].大连:大连海事大学,2006.

[12] 柯良,惠相君,王卫东.变频泵控液压调速系统建模与仿真[J].液压与气动,2014(11):53-58.

[13] 卿绿军.变频电机拖动的变量柱塞泵液压动力系统特性研究[D].西安:西安建筑科技大学,2015.

[14] 梁全.液压系统AMESim计算机仿真指南[M].北京:机械工程出版社,2014.

[15] 付永领,祁晓野.LMS Imagine.Lab AMESim系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2011.

Model and Performance Simulation Analysis of the Hydraulic System of Variable Speed Quantitative Pump with Load Sensing Valve

NIUHuimin,HUYong,BAIZhizhen

(Sichuan Provincial Key Lab of Process Equipment and Control Engineering, Zigong 643000, China)

The model and performance simulation of the hydraulic system with the variable speed quantitative pump loading sensor valve is analyzed, appling the hydraulic test device of "converter + motor + motor + quantitative pump + LS (load sensing valve) technology". The structure and principle of the test device are introduced. In AMESim software, the simulation model of the pump-control-cylinder to adjust displacement is established. Adjusting and closed-loop control of load sensing pressure and pump-control-cylinder displacement of the hydraulic system are used. Through the simulation analysis, the output power of the "inverter + motor + pump + LS" system in the multi-actuator experimental device changes with the load. The flow of the quantitative pump decreases with the decrease of load to realize the purpose of energy saving. The hydraulic test device has the function of cylinder displacement closed-loop PID control, and can realize the quantitative analysis of the dynamic characteristics of the hydraulic system.

variable speed quantitative pump; AMESim modeling and simulation; closed-loop control; flow and displacement control

1673-1549(2017)06-0029-05

10.11863/j.suse.2017.06.06

2017-08-22

四川省科技厅重点项目(2016SZ0074);固态酿造关键技术研究四川省院士(专家)工作站基金项目(GY2016-01);酿酒生物技术及应用四川省重点实验室重点项目(NJ2015-04);四川理工学院研究生创新基金(y2016015)

牛会敏(1991-),女,河南商丘人,硕士生,主要从事液压传动与控制方面的研究,(E-mail)nhm131415@163.com

胡 勇(1955-),男,四川自贡人,教授,主要从事液压传动与控制、模具CAD/CAE方面的研究,(E-mail)982273691@qq.com

TH137

A